压力容器产品质量计划一类容器取证用.docx

压力容器产品质量计划一类容器取证用.docx

- 文档编号:5941006

- 上传时间:2023-01-02

- 格式:DOCX

- 页数:14

- 大小:24.26KB

压力容器产品质量计划一类容器取证用.docx

《压力容器产品质量计划一类容器取证用.docx》由会员分享,可在线阅读,更多相关《压力容器产品质量计划一类容器取证用.docx(14页珍藏版)》请在冰豆网上搜索。

压力容器产品质量计划一类容器取证用

压力容器产品

质量计划

产品名称:

膈膜式气压水罐

产品图号:

LS1000/1.0-00-00

产品编号:

2014R003

计划完成日期:

2013年4月1日

编制:

__________日期:

___________

审核:

__________日期:

___________

批准:

__________日期:

___________

陕西国翔锅炉设备安装销售有限公司

一、产品概述:

本产品为我公司为取得D1,D2类压力容器制造许可证而生产的I类容器试制产品,其中成品一台,半成品一台。

1、产品技术条件:

A:

引用规范及执行标准:

TSGR0004-2009《固定式压力容器安全技术监察规程》GB150-2011《钢制压力容器》

NB/T47014《承压设备焊接工艺评定NB/T47015《压力容器焊接规程》

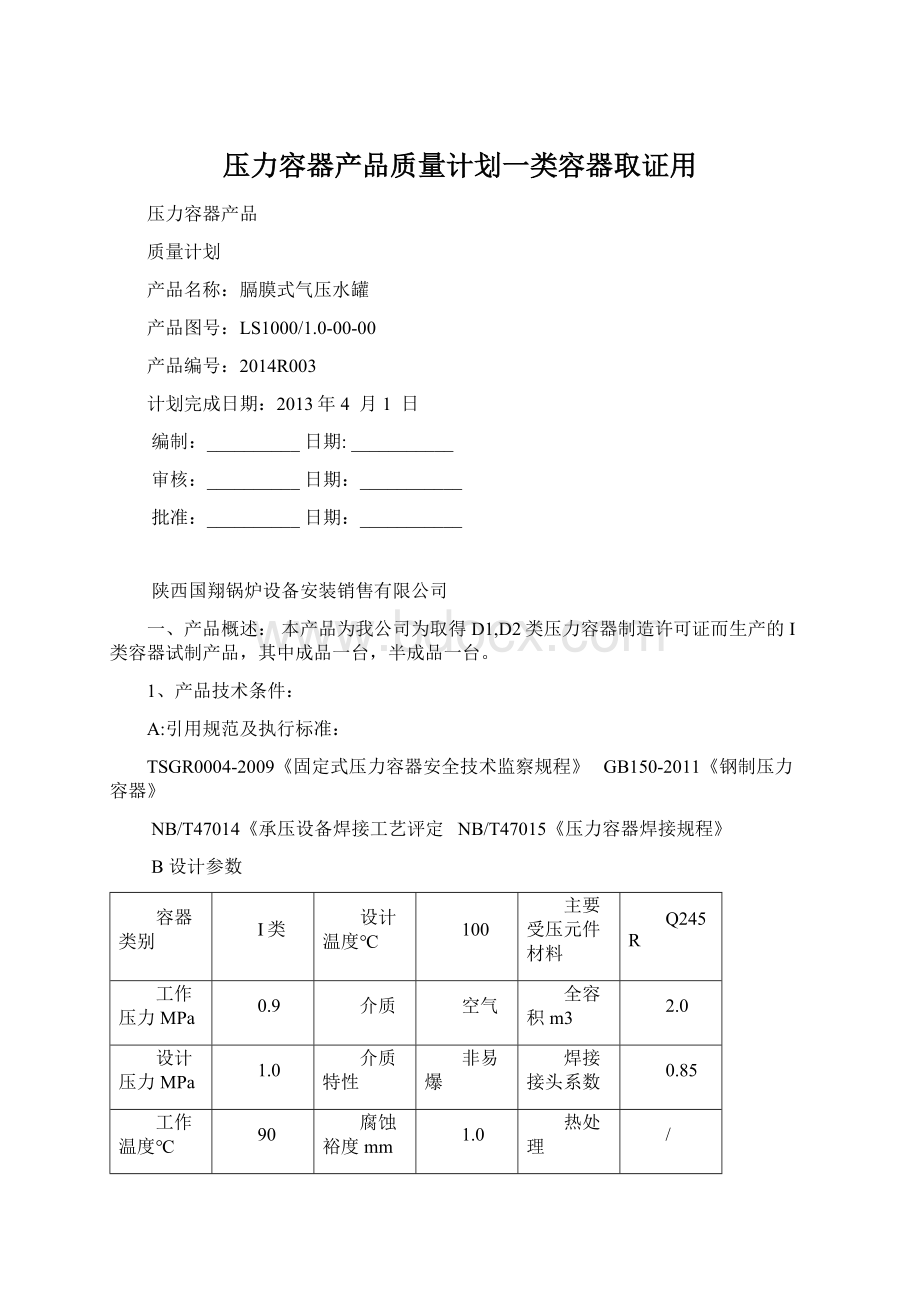

B设计参数

容器类别

I类

设计温度℃

100

主要受压元件材料

Q245R

工作压力MPa

0.9

介质

空气

全容积m3

2.0

设计压力MPa

1.0

介质特性

非易爆

焊接接头系数

0.85

工作温度℃

90

腐蚀裕度mm

1.0

热处理

/

水压试验压力MPa

1.25

气密性试验压力MPa

/

2、产品主体材料:

件号

名称

材料

规格尺寸

数量

备注

1

封头

Q245R

EHA1000x8(6.7)

2

δmin=6.7

2

筒体

Q245R

DN1000×H1400

1

δ=10(8.7)

2、设计文件审查:

产品设计由西安宋南机械厂承担,该单位具有压力容器设计资质,并在有效期内。

设计图纸符合《固定式压力容器安全技术监察规程》、GB150-2011《压力容器》及相关规范、标准的规定。

产品制造前准备:

1、工艺准备:

工艺责任人员首先对设计图纸进行工艺审图,本公司是否具备制造该设备的能力。

工艺上是否能得到保证。

并有工艺员编制制造工艺,工艺责任人员审核。

在工艺过程卡中,明确控制点。

工艺人员还要根据图纸编制材料清单,其内容包括:

材料的数量,标准、交货状态等。

并由工艺责任人员批准,交材料采购人员。

2、材料准备:

材料采购人员根据采购清单,对市场进行询价。

首先要对供方进行评介,评介内容包括:

营业执照、组织代码、年销售额、业绩,对封头、法兰等还需要有特种设备部件制造许可证。

采购材料一定要在合格供方名单中采购。

并每年对合格供方进一次评介。

评介内容包括:

供货是否及时、质量是否合格,服务态度是否满意,价格是否适合。

对不合格的,不作为合格供方。

材料采购到厂应进行检验。

先放在待检区。

采购人员将采购单交给仓库保管员,保管员应通知材料检验员进行材料检验。

检验合格的材料放入合格区,不合格的材料放入不合格区。

对不合格的材料由材料责任人作出裁定。

通常由二种处置方法:

退货、降级使用。

对合格的材料作好检验记录,并给予入库号。

并在材料上做好标记。

四、产品制造过程中主要质量控制环节、控制点:

1、封头、筒体

封头的制造:

封头是在河南华洋封头厂定购的。

控制环节是制造封头的企业必须具有特种设备部件制造许可证。

封头采购回来后,应进行检验。

检验内容包括:

出厂合格证,、监检证、材质证、厚度是否合格、用样板对椭园形状进行检测,直边部份不允许有皱折。

并做好检验记录。

筒体成型、组对:

材料入厂检验-按工艺划线、下料-尺寸检验、标记移植-卷圆-点焊固定-焊接纵缝-清渣、去毛刺-校圆-检验。

检验由冷作检验员负责。

筒体成型后,应在规定位置打上钢印。

包括焊工钢印、检验钢印。

2、产品装配:

(1)熟悉产品图样、工艺过程卡及相关技术文件、技术要求,对图样、工艺文件有疑问时应及时沟通。

(2)按技术文件的要求领取产品所用零部件、复核几何尺寸、表面质量、确认主要受压元件的材料标记,并按文明生产的要求正确放置,防止磕碰损坏密封面、材料表面。

(3)严禁强力组装。

(4)筒体与封头的组装

a、对接前应将筒体、封头的两端面及端面两侧20mm范围内打磨至露出金属光泽,

b、组装过程应控制环向焊缝的棱角≤3.0mm、对口错边量≤2mm,

c、在装配过程中,点焊的工作程序、技术规范应严格按《焊接工艺规程》的要求进行。

(5)各接管、支座的组装,应按《总装工序卡》的相关要求进行,控制相关尺寸、位置偏差,进行相关的检测、标记移植。

3、标记移植:

标记移植主要是几个方面:

材料标记移植和产品标记移植。

下料前先标记移植,再下料。

4、焊接:

焊接接头分类:

焊接接头按GB150分类方法,分为A、B、C、D类,非受压元件与受压元件的焊缝暂时编为E类(GB150-2011没规定此类编号,在此我们为编写工艺方便暂定为E类接头)。

因为我单位取证以前没有做过薄板的焊接工艺评定特在生产前新做如下编号的工艺评定以保证产品质量:

GXHP-011

为保障焊接质量此次特选择有如下持证项目的焊工进行焊接作业:

SMAW-II-1G(K)-12-F3JSMAW-6G(K)-8/60-F3J

SAW-1G(K)-07/08GTAW-I/II-6FG-4/32-02+SMAW-I/II-6FG(K)-8/32-F3J

焊接材料:

本产品所使用的焊材经过验收需符合NB/T47018.1~NB/T47018.4要求,焊接牌号规格如下:

J427,(Φ3.2,Φ4.0)ER50-6(Φ2.0)

⑤焊接要求:

焊接要按照焊接工艺评定确定的焊接参数编写焊接工艺进行焊接。

对接焊缝的余高符合GB150的要求即:

e1、e2为:

0~1.5,角焊缝的高度符合图纸及《焊接工艺规程》要求,焊缝表面不得有裂纹、气孔、夹渣,不得有超过0.5mm深的咬边。

5、无损检测:

对焊缝应进行无损检测。

对A、B类焊缝,进行X射线无损检测。

6、液压试验:

产品完工后,应进行水压试验,水压试验压力按图纸。

水压试验水质要符合要求。

水压试验时,应由监检人员到场监督。

7、产品制造验收:

产品制造验收按GB150的要求,验收分过程检验和最终检验。

过程检验包括:

冷作检验和焊接检验。

最终检验包括:

外观检验和水压试验。

五、竣工资料和产品质量证明书:

(1)产品质量证明书

(2)合格证

(3)竣工图

(4)产品安全质量监督检验证书

(5)铭牌拓印件

(6)产品强度计算书

(7)封头、锻件的质量证明书

6、主要制造、检验设备:

1、主要制造设备:

主要制造设备包括:

卷板机,焊机、自动埋弧焊机、半自动切割机、氩弧焊机。

2、主要检测设备:

X光射线机、焊缝检验尺、试压泵。

七、说明:

1、这台产品是我公司取证给评审组现场评审,要反映公司焊工焊接水平,所以焊缝不需要全部磨掉,只需要修磨。

焊缝要保持原有形状。

2、产品上标记要清晰。

产品制造过程质量控制表

技术准备:

控制环节

控制点

制造过程质量控制要求

控制情况结果及见证资料

工艺人员

检验人员

确认人员

控制点标记

一、工艺审图

1、审查设计资格

审查设计资格印章

审查总图签字齐全

1、图纸审查记录

2、设计图纸

W

2、工艺审图

审查技术条件、技术特性

审查容器结构、用材

审查管口方位、图面尺寸

审查制造工艺的可行性

W

二、焊接工艺评定

3、焊接工艺评定

按焊接工艺评定任务书要求。

焊接工艺评定报告

焊接工艺员

焊接检验员

H

三、工艺文件编制下发

4、产品工序工程卡

根据图纸和标准编制工艺文件

产品工序过程卡

工艺员

E

5、工艺文件下发

及时下发

资料员

E

材料准备:

控制环节

控制点

制造过程质量控制要求

控制情况、检验检测结果及见证资料

操作人

检验人

控制点标记

一、材料、零部件采购

1、合格供方

选择合格供方

钢板:

Q245Rδ=8mm

标准号:

GB713-2008

法兰:

标准号:

HG20592-2009

采购合同编号

供方名称

供方评价报告

钢板

焊材

材料定额表

材料采购员

E

二、入厂验收

2、材料、零部件入库检验

材料外观及尺寸检验

材料质证书合格有效

材质、规格、数量、标记

入库材料标记确认

1、材料交检单

2、材料质量证明书

3、材料检验记录

4、材料入库单

5、压力容器外购、外协件检验记录

6、焊材检验记录

材料检验员

H

材料、零部件编号和标记

按质量保证体系文件有关标识编制规定的要求编写钢板、焊材的入库编号

材料保管员

三、材料、零部件保管

3、标记

移植

质量保证体系文件有关入库、存放

板、管、零部件的规定的要求

标牌要求

分区堆放要求

库房保管要求

标牌

堆放情况

实物

材料台帐

材料保管员

材料检验员

H

四、材料、零部件使用

4、标记

移植

质量保证体系文件有关规定的要求

材料下料

标记移植

余料、标记移植

标记移植

余料处理情况

材料保管员

下料人员

材料检验员

H

五、材料、零部件代用

5、材料

代用

材料、零部件代用申请单代用材料、零部件标识

材料采购员

材料检验员

H

制造过程主要控制环节:

控制环节

控制点

制造过程质量控制要求

控制情况、检验检测结果及见证资料

操作人员

检验人员

确认人员

备注

一、下料检验(封头)

1、划线、标记移植

1、按图纸检查划线尺寸核对材料标记

1、封头制造工序工程卡

2、排版和焊缝布置图

下料人员

材料检验员

材料检验员

H

2、切割、坡口、检验

1、切割质量尺寸

2、坡口质量检验

1、封头制造工序过程卡

下料人员

材料检验员

材料检验员

E

二、封头检验

3、封头检验

表面质量检查、几何尺寸、壁厚测定、封头监检证书

1、封头制造工序过程卡

2、封头监检证书

下料人员

材料检验员

材料检验员

E

三、下料检验(筒体)

4、划线、标记移植

1、根据图纸要求,确定筒节下料尺寸核对材料标记

1、筒节制造工序过程卡

2、排版和焊缝布置图

下料人员

材料检验员

材料检验员

E

5、切割、坡口、检验

1、切割质量尺寸

2、坡口质量检验

1、筒节制造工序过程卡

2、排版和焊缝布置图

下料人员

材料检验员

材料检验员

E

四、筒节成型

6、筒节卷圆

1、材料标记

2、对口间隙、错边量、圆度

1、筒节制造工序过程卡

铆工

冷作检验员

冷作检验员

E

五、筒节焊接

7、执行焊接工艺

1、焊工资格

2、焊接工艺参数

3、焊接工艺检查

1、施焊记录

2、焊接工艺卡

焊工

焊接检验员

焊接检验员

E

8、焊缝外观

1、材料标记、钢印号

2、焊缝外观及尺寸

1、焊接工艺卡

2、工序过程卡

3、焊缝表面质量检验记录

焊工

焊接检验员

焊接检验员

E

9、无损检测

1、按技术要求无损检测

2、无损检测报告正确、规范

1、无损检测委托单

2、无损检测报告

无损检测人员

H

七、组装检验

10、筒体封头组装

1、对口错边量,对口间隙棱角度

2、筒体直线度、圆度

3、按排版图检查焊缝布置

1、工序过程卡

2、焊接工艺卡

3、容器排版及焊缝布置图

4、筒体组装检验记录

铆工

焊工

焊接检验员

冷作检验员

焊接检验员

冷作检验员

E

11、无损检测

1、按技术要求无损检测

2、无损检测报告正确、规范

1、无损检测委托单

2、无损检测报告

无损检测人员

H

12、法兰、接管组对

1、材料标记

2、接管与法兰面垂直度

1、工序过程卡

2、焊接工艺卡

铆工

焊接检验员

冷作检验员

焊接检验员

冷作检验员

E

13、无损检测

接管与法兰的焊缝做表面无损检测

MT或PT检测报告

无损检测人员

H

14、开孔划线检验

1、开孔方位尺寸

2、坡口面及尺寸标记

1、排版图及焊缝布置图

2、工序过程卡

3、接管开孔组装检验记录

铆工

冷作检验员

冷作检验员

H

15、接管、法兰与筒体组焊

1、法兰螺栓孔跨中布置

2、法兰面对壳体垂直度或平行度

3、材料标记

总装工序卡

铆工

焊工

冷作检验员

焊接检验员

冷作检验员

焊接检验员

E

16、支腿垫板和产品铭牌座与筒体组焊

按总装工序卡和焊接工艺卡组焊

1、总装工序卡

2、焊接工艺卡

铆工

焊工

焊接检验员

焊接检验员

E

八、整体检验

17、外观质量检查

符合标准图纸要求

总装工序卡

最终检验员

E

九、压力试验

18、压力试验

压力试验(水压)工艺卡

压力试验检验报告

最终检验员

H

十、出厂资料

19、产品档案

质量证明书等出厂文件

产品档案

最终检验员

W

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 压力容器 产品质量 计划 一类 容器 取证

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx