往复活塞式压缩机性能测定实验.docx

往复活塞式压缩机性能测定实验.docx

- 文档编号:5922790

- 上传时间:2023-01-02

- 格式:DOCX

- 页数:14

- 大小:412.57KB

往复活塞式压缩机性能测定实验.docx

《往复活塞式压缩机性能测定实验.docx》由会员分享,可在线阅读,更多相关《往复活塞式压缩机性能测定实验.docx(14页珍藏版)》请在冰豆网上搜索。

往复活塞式压缩机性能测定实验

一、目的要求

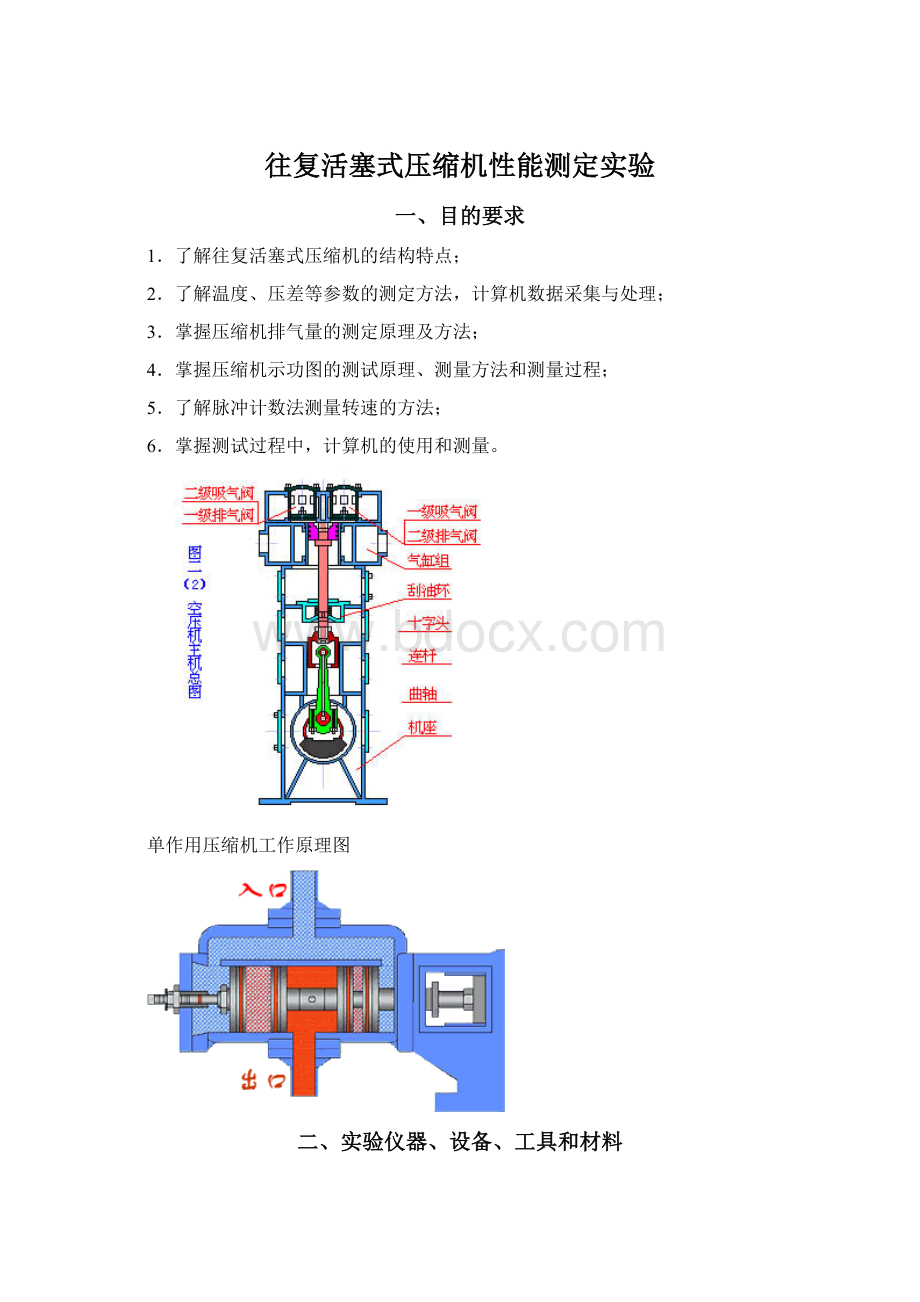

1.了解往复活塞式压缩机的结构特点;

2.了解温度、压差等参数的测定方法,计算机数据采集与处理;

3.掌握压缩机排气量的测定原理及方法;

4.掌握压缩机示功图的测试原理、测量方法和测量过程;

5.了解脉冲计数法测量转速的方法;

6.掌握测试过程中,计算机的使用和测量。

单作用压缩机工作原理图

二、实验仪器、设备、工具和材料

往复活塞式压缩机性能测定实验验装置简图

1-消音器 2-喷嘴 3-压力传感器 4-温度传感器 5-减压箱 6-调节阀 7-压力表 8-安全阀

9-稳压罐 10-单向阀 11-温度传感器 12-压力传感器 13-温度传感器 14-吸入阀15-控制柜

16-计算机 17-接近开关 18-冷却水排空阀 19-进水阀 20-排水管

注:

图中虚线为信号传输线

三、实验原理和设计要求

活塞式压缩机原理示意简图

1.活塞压缩机排气量的测定实验的实验原理

用喷嘴法测量活塞式压缩机的排气量是目前广泛采用的一种方法。

它是利用流体流经排气管道的喷嘴时,在喷嘴出口处形成局部收缩,从而使流速增加,经压力降低,并在喷嘴的前后产生压力差,流体的流量越大,在喷嘴前后产生的压力差就越大,两者具有一定的关系。

因此测出喷嘴前后的压力差值,就可以间接地测量气体的流量。

排气量的计算公式如下:

式中:

qV:

压缩机的排气量,m3/min,

C:

喷嘴系数,根据喷嘴前后的压力差,喷嘴前气体的绝对温度,在喷嘴系数表中查取,见本实验教材;

D:

喷嘴直径,D=19.05mm:

H:

喷嘴前后的压力差,mmH20;

p0:

吸入气体的绝对压力,Pa;

T0:

压缩机吸入气体的绝对温度,K;

T1:

压缩机排出气体的绝对温度,K。

通过测量装置,计算机采集吸入气体温度T0、排出气体温度T1、喷嘴压差H,并由计算机已存储的喷嘴系数表,计算出喷嘴系数,用上述公式计算出排气量qV。

2.传感器的布置和安装

排气量的测试需要测量出喷嘴前后的压力差、环境温度、排气温度三个参数,因此需要安装测量这三个参数的传感器。

它们的布置如图1-2所示。

图1-2 压力差、热电阻、排气压力传感器安装图

1-排气截止阀 2-压力传感器 3-压力表 4-压差传感器 5-压差截止阀

6-引压管 7-喷嘴 8-排气管 9-热电阻安放管

(1)排气压力传感器。

在与储气罐相连接的排气管上,在排气截止阀前端安装压力传感器2来测量排气压力,传感器的型号为ADS-C,量程为1MPa。

(2)喷嘴前后压差传感器。

该传感器4选用ADS—C型压差传感器,量程为25KPa。

在喷嘴前端的排气管上有两根嵌入排气管内的铜管,见图1-2。

一根在排气管内的一端封闭,用于安装热电阻。

另一根在排气管内的一端开口,排气管外的一端与截止阀5相连,截止阀与压差传感器的一个接头相连,传感器的另一接头暴露在大气中。

压差传感器测量的是气体通过喷嘴时,喷嘴前后的压差,因为气体通过喷嘴后进入大气。

(3)测温热电阻传感器。

有两个测温热电阻传感器,型号均为Ptl00,规格为5×100mm。

一个安放在大气中,用于测量环境温度,另一个安装在排气管内的热电阻安放管9内,用于测量排气温度。

3.活塞压缩机的示功图测试原理

通过安装在一级气缸吸气阀上的一只压力传感器,将一级气缸内的压力转换为电压信号,并输送到测试仪中通过电桥转换和信号放大,然后进入计算机,经过采集和A/D转换变为数字信号,通过软件的处理和标定系统,还原为压力值。

在一个压缩循环中,通过测转速的脉冲信号来获得初始采集点,当测得的脉冲信号值最大时,活塞刚好运动到外止点,亦即膨胀开始点,这时开始进行示功图采集。

计算机共采集720个点的数据,即相当于曲柄转角每隔0.5度采集一个压力值。

这720个压力值与通过活塞位移计算公式计算获得的720个位移值相对应。

式中:

θ:

曲柄转角,rad;

λ:

径长比λ=r/l;

r:

曲柄半径,mm;

l:

连杆长度,mm.

通过计算机软件画出往复活塞式压缩机示功图,并显示到计算机的屏幕上。

同时,通过对示功图进行数值积分,求出示功图所代表的指示功率,并在计算机上显示出来。

4.测试仪原理

由上述传感器所得到的测量信号接入测试仪,进行变换、放大、滤波和调整处理,以适合A/D数据转换。

在测试仪中,由热电阻测定的环境温度和排气温度信号经过电桥的变换,将电阻信号转换成电压信号,电压信号通过放大器三级电压放大后,进行阻抗变换,滤去交流成分和噪音信号,接入数字表进行数字显示,同时进行幅值调整后,送入A/D转换器,由计算机进行数据采集、处理。

排气压力传感器、气缸内压力传感器和喷嘴前后压力差传感器,在传感器内已经接好电桥回路,只需供给稳定的电桥电压,其输出即为与压力或压差成正比的电压信号,该信号经过集成运算放大器的三级电压放大后,进行阻抗变换,滤去交流成分和噪音信号,幅值调整后,送入A/D转换器,由计算机进行数据采集处理。

四、实验操作步骤

步骤:

1.开启计算机,启动计算机压缩机测试软件,选择学习选项,学习了解压缩机结构,工作原理和压缩机参数测试原理。

打开压缩机参数测试仪。

2.检查缸内压力传感器和压差传感器阀门,保证在关闭状态。

排气压力传感器阀门在打开状态。

3.接通冷却水系统,保证冷却水在整个实验过程中畅通无阻。

4.启动压缩机,待压缩机转速达到正常后,检查润滑油压力表,保证油压为0.2MPa,如果偏离此值,要进行调整。

如果油压为0,要马上停止压缩机,查找原因。

5.逐渐关小排气节流阀(大阀门),并由排气压力表观察排气压力,缓慢升高排气压力,待排气压力达到0.4MPa后,稳定10-15分钟。

6.打开压力传感器和压差传感器阀门。

7.在计算机上进入实验选项,按软件说明书进行参数测试。

并将实验数据存入磁盘保存。

8.参数测试完成后,关闭压力传感器和压差传感器阀门。

9.重复步骤5—8,分别在排气压力为0.5和0.55MPa下进行参数测试。

10.卸压过程,逐渐打开排气节流阀(大阀门),缓慢将压缩机排气压力降到0MPa后,停止压缩机。

11.将排气压力传感器和压差传感器阀门打开。

然后再关闭。

以泄放封闭住的压力。

12.关闭冷却水,收起冷却水管。

13.接通打印机,将实验数据打印出来。

注意:

当排气压力低于0.4MPa时,不许对排气量进行测试,即不许打开压差计,以免损坏压差计。

问题:

1.画出实验所用的压缩机结构简图,并说明主要部件的作用。

2.叙述测量中所得的参数,温度、压力和压差测试时,常用的传感器类型和种类,测量原理,需要配接何种测量电路(或二次仪表)。

3.根据测量得到的环境温度、排气温度、排气压力和喷嘴前后压力差,手工计算排气量,并与测试装置测量得到的排气量进行比较,分析误差的大小及产生的原因。

4.画出实验软件功能的层次结构图。

五、实验注意事项

1.实验前必须了解压缩机的结构、型号、主要技术性能参数及测试装置流程,并仔细检查装置中各仪器是否完整无损,开机必须遵照压缩机操作规程。

2.压缩机运转后,至少运转30分钟,并使压力保持稳定后,才可开始测试。

3.示功图采用测试仪获得。

六、实验思考题

1.画出实验所用的压缩机结构简图,并说明主要部件的作用。

2.叙述测量中所得的参数,测试温度、压力和压差时,常用的传感器类型和种类,测量原理,需要配接何种测量电路(或二次仪表)。

3.根据测量得到的环境温度、排气温度、排气压力和喷嘴前后压力差,手工计算排气量,并与测试装置测量得到的排气量进行比较,分析误差的大小及产生的原因。

4.画出实验软件功能的层次结构图。

6.叙述转速测量常用的传感器种类,测量原理,需要配接何种测量电路(或二次仪表)。

7.分析说明测试系统中是如何确定活塞的内止点的。

8.根据测量得到的示功图,手工计算指示功,并与测试装置显示的指示功进行比较,分析误差的大小及产生的原因。

9.试画出压缩机几个典型故障的示功图。

活塞连杆组

阀板组装动画

实验一往复活塞式压缩机性能测定实验

一、目的要求

1.了解往复活塞式压缩机的结构特点;

2.了解温度、压差等参数的测定方法,计算机数据采集与处理;

3.掌握压缩机排气量的测定原理及方法;

4.掌握压缩机示功图的测试原理、测量方法和测量过程;

5.了解脉冲计数法测量转速的方法;

6.掌握测试过程中,计算机的使用和测量。

二、实验仪器、设备、工具和材料

图1-1往复活塞式压缩机性能测定实验装置简图

1-消音器 2-喷嘴 3-压力传感器 4-温度传感器 5-减压箱 6-调节阀 7-压力表 8-安全阀 9-稳压罐 10-单向阀 11-温度传感器 12-压力传感器 13-温度传感器 14-吸入阀 15-控制柜 16-计算机 17-接近开关 18-冷却水排空阀 19-进水阀 20-排水管

注:

图中虚线为信号传输线

三、实验原理和设计要求

1.活塞压缩机排气量的测定实验的实验原理

用喷嘴法测量活塞式压缩机的排气量是目前广泛采用的一种方法。

它是利用流体流经排气管道的喷嘴时,在喷嘴出口处形成局部收缩,从而使流速增加,经压力降低,并在喷嘴的前后产生压力差,流体的流量越大,在喷嘴前后产生的压力差就越大,两者具有一定的关系。

因此测出喷嘴前后的压力差值,就可以间接地测量气体的流量。

排气量的计算公式如下:

式中:

qV:

压缩机的排气量,m3/min,

C:

喷嘴系数,根据喷嘴前后的压力差,喷嘴前气体的绝对温度,在喷嘴系数表中查取,见本实验教材;

D:

喷嘴直径,D=19.05mm:

H:

喷嘴前后的压力差,mmH20;

p0:

吸入气体的绝对压力,Pa;

T0:

压缩机吸入气体的绝对温度,K;

T1:

压缩机排出气体的绝对温度,K。

通过测量装置,计算机采集吸入气体温度T0、排出气体温度T1、喷嘴压差H,并由计算机已存储的喷嘴系数表,计算出喷嘴系数,用上述公式计算出排气量qV。

2.传感器的布置和安装

排气量的测试需要测量出喷嘴前后的压力差、环境温度、排气温度三个参数,因此需要安装测量这三个参数的传感器。

它们的布置如图1-2所示。

图1-2 压力差、热电阻、排气压力传感器安装图

1-排气截止阀 2-压力传感器 3-压力表 4-压差传感器 5-压差截止阀 6-引压管 7-喷嘴 8-排气管 9-热电阻安放管

(1)排气压力传感器。

在与储气罐相连接的排气管上,在排气截止阀前端安装压力传感器2来测量排气压力,传感器的型号为ADS-C,量程为1MPa。

(2)喷嘴前后压差传感器。

该传感器4选用ADS—C型压差传感器,量程为25KPa。

在喷嘴前端的排气管上有两根嵌入排气管内的铜管,见图1-2。

一根在排气管内的一端封闭,用于安装热电阻。

另一根在排气管内的一端开口,排气管外的一端与截止阀5相连,截止阀与压差传感器的一个接头相连,传感器的另一接头暴露在大气中。

压差传感器测量的是气体通过喷嘴时,喷嘴前后的压差,因为气体通过喷嘴后进入大气。

(3)测温热电阻传感器。

有两个测温热电阻传感器,型号均为Ptl00,规格为5×100mm。

一个安放在大气中,用于测量环境温度,另一个安装在排气管内的热电阻安放管9内,用于测量排气温度。

3.活塞压缩机的示功图测试原理

通过安装在一级气缸吸气阀上的一只压力传感器,将一级气缸内的压力转换为电压信号,并输送到测试仪中通过电桥转换和信号放大,然后进入计算机,经过采集和A/D转换变为数字信号,通过软件的处理和标定系统,还原为压力值。

在一个压缩循环中,通过测转速的脉冲信号来获得初始采集点,当测得的脉冲信号值最大时,活塞刚好运动到外止点,亦即膨胀开始点,这时开始进行示功图采集。

计算机共采集720个点的数据,即相当于曲柄转角每隔0.5度采集一个压力值。

这720个压力值与通过活塞位移计算公式计算获得的720个位移值相对应。

式中:

θ:

曲柄转角,rad;

λ:

径长比λ=r/l;

r:

曲柄半径,mm;

l:

连杆长度,mm.

通过计算机软件画出往复活塞式压缩机示功图,并显示到计算机的屏幕上。

同时,通过对示功图进行数值积分,求出示功图所代表的指示功率,并在计算机上显示出来。

4.测试仪原理

由上述传感器所得到的测量信号接入测试仪,进行变换、放大、滤波和调整处理,以适合A/D数据转换。

在测试仪中,由热电阻测定的环境温度和排气温度信号经过电桥的变换,将电阻信号转换成电压信号,电压信号通过放大器三级电压放大后,进行阻抗变换,滤去交流成分和噪音信号,接入数字表进行数字显示,同时进行幅值调整后,送入A/D转换器,由计算机进行数据采集、处理。

排气压力传感器、气缸内压力传感器和喷嘴前后压力差传感器,在传感器内已经接好电桥回路,只需供给稳定的电桥电压,其输出即为与压力或压差成正比的电压信号,该信号经过集成运算放大器的三级电压放大后,进行阻抗变换,滤去交流成分和噪音信号,幅值调整后,送入A/D转换器,由计算机进行数据采集处理。

图1-3 测试仪原理图

四、实验操作步骤

1.开启计算机,启动计算机、压缩机测试软件,选择学习选项,学习了解压缩机结构,工作原理和压缩机参数测试原理。

打开压缩机参数测试仪。

2.检查缸内压力传感器和压差传感器阀门,保证阀门处于关闭状态。

排气压力传感器阀门处于打开状态。

3.接通冷却水系统,保证冷却水在整个实验过程中畅通无阻。

4.启动压缩机,待压缩机转速达到正常后,检查润滑油压力表,保证油压为0.2MPa,如果偏离此值,要进行调整。

如果油压为0,要马上停止压缩机,查找原因。

5.逐渐关小排气节流阀(大阀门),并由排气压力表观察排气压力,缓慢升高排气压力,待排气压力达到0.4MPa后,稳定10-15分钟。

6.打开压力传感器和压差传感器阀门。

7.在计算机上进入实验选项,按软件说明书进行参数测试,并将实验数据存入磁盘保存。

8.参数测试完成后,关闭压力传感器和压差传感器阀门。

9.重复步骤5—8,分别在排气压力为0.5MPa和0.55MPa下进行参数测试。

10.卸压过程:

逐渐打开排气节流阀(大阀门),缓慢将压缩机排气压力降到0MPa后,停止压缩机。

11.将排气压力传感器和压差传感器阀门先打开,然后再关闭,以泄放封闭住的压力。

12.关闭冷却水,收起冷却水管。

13.接通打印机,将实验数据打印出来。

注意:

当排气压力低于0.4MPa时,不许对排气量进行测试,即不许打开压差计,以免损坏压差计。

五、实验注意事项

1.实验前必须了解压缩机的结构、型号、主要技术性能参数及测试装置流程,并仔细检查装置中各仪器是否完整无损,开机必须遵照压缩机操作规程。

2.压缩机运转后,至少运转30分钟,并使压力保持稳定后,才可开始测试。

3.示功图采用测试仪获得。

六、实验报告

1.画出实验所用的压缩机结构简图,并说明主要部件的作用。

2.叙述测量中所得的参数,测试温度、压力和压差时,常用的传感器类型和种类,测量原理,需要配接何种测量电路(或二次仪表)。

3.根据测量得到的环境温度、排气温度、排气压力和喷嘴前后压力差,手工计算排气量,并与测试装置测量得到的排气量进行比较,分析误差的大小及产生的原因。

4.画出实验软件功能的层次结构图。

6.叙述转速测量常用的传感器种类,测量原理,需要配接何种测量电路(或二次仪表)。

7.分析说明测试系统中是如何确定活塞的内止点的。

8.根据测量得到的示功图,手工计算指示功,并与测试装置显示的指示功进行比较,分析误差的大小及产生的原因。

9.试画出压缩机几个典型故障的示功图。

编写人:

蔡克霞

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 往复 活塞 压缩机 性能 测定 实验

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

对中国城市家庭的教育投资行为的理论和实证研究.docx

对中国城市家庭的教育投资行为的理论和实证研究.docx