合成氨原料气体精制技术的节能与最佳选择.docx

合成氨原料气体精制技术的节能与最佳选择.docx

- 文档编号:5914558

- 上传时间:2023-01-02

- 格式:DOCX

- 页数:13

- 大小:34.50KB

合成氨原料气体精制技术的节能与最佳选择.docx

《合成氨原料气体精制技术的节能与最佳选择.docx》由会员分享,可在线阅读,更多相关《合成氨原料气体精制技术的节能与最佳选择.docx(13页珍藏版)》请在冰豆网上搜索。

合成氨原料气体精制技术的节能与最佳选择

合成氨原料气体精制技术的节能与最佳选择

近年来,我国合成氨厂不断采用新技术、新工艺使我国合成氨单位能耗大幅度下降,如采用三废混燃余热回收装置不仅回收了吹风气的显热、潜热,回收了弛放气减少环境污染,提高了原料煤的利用率,同时可以副产用于驱动汽轮机的高品位过热蒸汽。

变换采用低阻力的全低变或中低低的节能技术,降低了动力消耗、减少蒸汽用量。

脱碳节能技术更是不断推出。

原料气体的精制有南京敦先化工的节能环保深度转换工艺、国昌公司的非等压醇烷化工艺及湖南安淳公司的醇烃化工艺等节能技术,为我国合成氨节能降耗、节能减排作出了突出贡献!

合成氨装置的运行压力也由原来的15.0MP降到11.0~14.5,31.4MPa降到22.0~25.0MPa,原料气压缩机、合成工段的循环机等运转设备电耗大幅度下降,合成氨的综合电耗基本上可以控制在1050~1200KWh/tNH3(针对电驱动)。

另外,氢回收、无动力氨回收、低温高活性的催化剂以及节能设备也为我国合成氨节能降耗作出了较大贡献。

本文主要对合成氨原料气体精制的节能技术进行客观、实事求是地分析和比较。

便于使用单位在选择技术方案时能够选择最适合自己的技术,使合成氨装置进一步节能降耗。

1、合成氨原料气净化总体流程简述

无论南京敦先化工的节能环保深度转换工艺、国昌公司的非等压醇烷化工艺及湖南安淳公司的醇烃化工艺,对脱碳后气体的净化基本上分为三个阶梯:

第一、二级为甲醇装置,第三级为甲烷化或烃化装置。

第一级甲醇装置以产醇为主,可以设置在4.5~5.5MPa,也可以设置在10.0~12.0MPa。

设置4.5~5.5MPa采用水移走催化剂床层反应热,设置在10.0~12.0MPa压力等采用气体移走催化剂床层反应热;第二级净化装置以净化为主,可以使原料气中CO、CO2的含量净化到CO+CO2=200PPm~0.2%之间,装置可以设置在10.0~12.0MPa之间,也可以设置在22.0~31.4MPa之间;第三级净化装置是将原料气中200PPm~0.2%的CO、CO2净化到10PPm以下,装置大部分设置在22.0~31.4MPa之间。

各家净化工艺都有利于节能减排,但在系统流程设置、系统内部设置也会带来工程投资不同、节能效果有区别,为了便于对比,我们对脱碳以后的净化系统分别进行物料平衡计算。

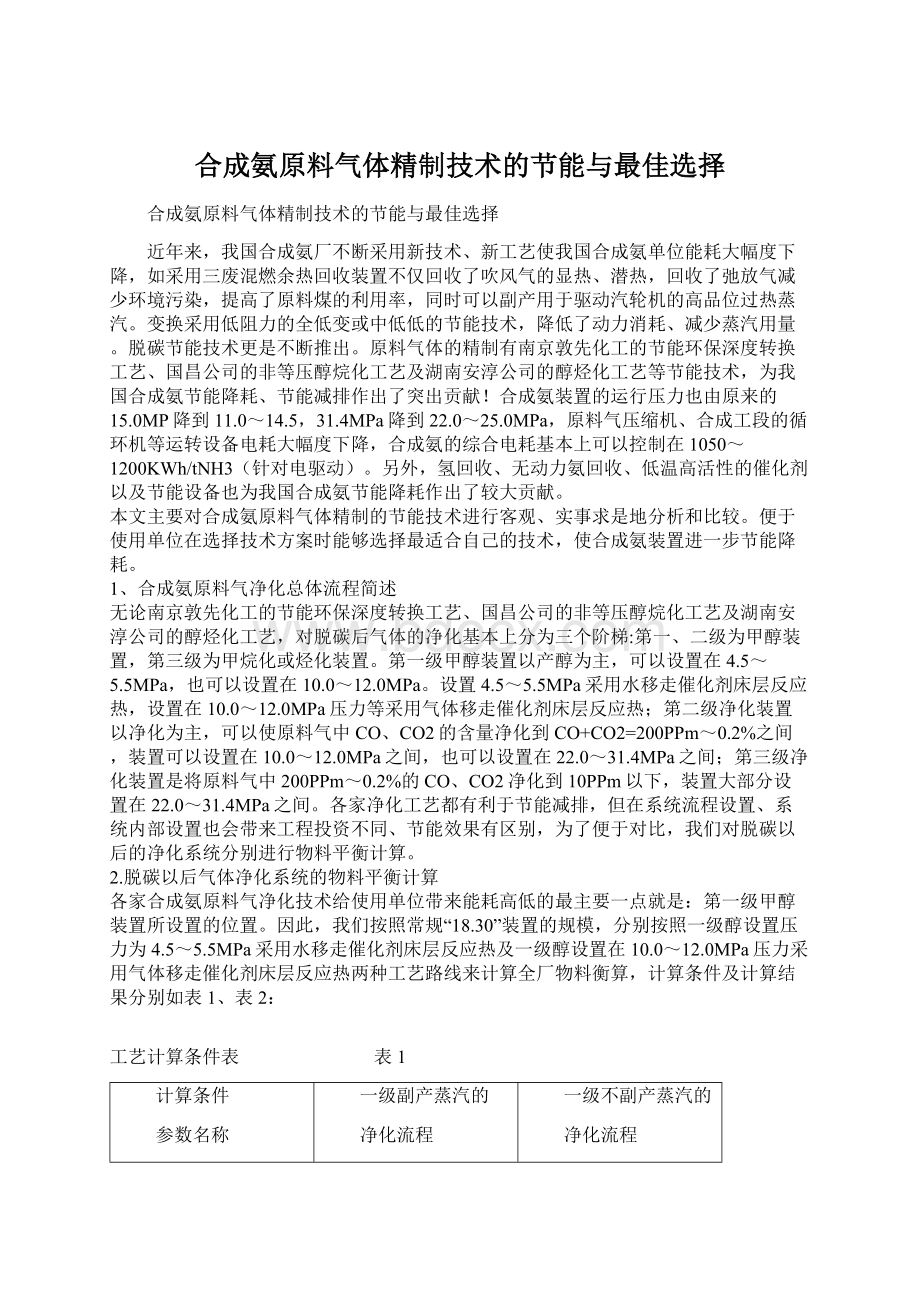

2.脱碳以后气体净化系统的物料平衡计算

各家合成氨原料气净化技术给使用单位带来能耗高低的最主要一点就是:

第一级甲醇装置所设置的位置。

因此,我们按照常规“18.30”装置的规模,分别按照一级醇设置压力为4.5~5.5MPa采用水移走催化剂床层反应热及一级醇设置在10.0~12.0MPa压力采用气体移走催化剂床层反应热两种工艺路线来计算全厂物料衡算,计算条件及计算结果分别如表1、表2:

工艺计算条件表 表1

计算条件

参数名称

一级副产蒸汽的

净化流程

一级不副产蒸汽的

净化流程

合成氨生产能力

180kt/a

180kt/a

一级醇副产甲醇产量

80kt/a

80kt/a

二级净化甲醇产量

10kt/a

10kt/a

三级净化甲醇产量

/

/

一级醇系统操作压力

5.2MPa

12.0MPa

副产蒸汽压力

1.6~3.8MPa

/

半水煤气成分

H235.4%、N216.8%

CH41.5%、Ar0.30%

CO38.0%、CO28.0%

H235.4%、N216.8%

CH41.5%、Ar0.30%

CO38.0%、CO28.0%

冷却水温度

32℃

32℃

软水温度

114℃

/

进系统气体温度

40℃

40℃

出系统气体温度

35℃

35℃

原料气压缩机形式

往复式

往复式

循环机形式

往复式

往复式

有效生产天数

330d

330d

全厂物料衡算表(干基) 表2

系统主要参数名称

一级副产蒸汽的

净化流程

一级不副产蒸汽的

净化流程

半水煤气

流量

105420Nm3/h

105420Nm3/h

成分

H235.4%、N216.8%

CH41.5%、Ar0.30%

CO38.0%、CO28.0%

H235.4%、N216.8%

CH41.5%、Ar0.30%

CO38.0%、CO28.0%

变换气

流量

138209.8Nm3/h

138209.8Nm3/h

成分

H250.73%、N212.81%

CH41.14%、Ar0.23%

CO5.26%、CO229.83%

H250.73%、N212.81%

CH41.14%、Ar0.23%

CO5.26%、CO229.83%

压力

0.7MPa

0.7MPa

脱碳气

流量

97768.55Nm3/h

97768.55Nm3/h

成分

H271.71%、N218.11%

CH41.62%、Ar0.32%

CO7.44%、CO20.80%

H271.71%、N218.11%

CH41.62%、Ar0.32%

CO7.44%、CO20.80%

压力

2.0MPa

2.0MPa

一级醇

进口气

流量

97768.55Nm3/h

97768.55Nm3/h

成分

H271.71%、N218.11%

CH41.62%、Ar0.32%

CO7.44%、CO20.80%

H271.71%、N218.11%

CH41.62%、Ar0.32%

CO7.44%、CO20.80%

压力

5.2MPa

12.0MPa

一级净化

出口气

流量

75865.06Nm3/h

75865.06Nm3/h

成分

H272.86%、N223.34%

CH42.18%、Ar0.42%

CO0.80%、CO20.40%

H272.86%、N223.34%

CH42.18%、Ar0.42%

CO0.80%、CO20.40%

压力

4.9MPa

11.0MPa

二级净化

出口气

流量

72871.99Nm3/h

72871.99Nm3/h

成分

CO+CO2≤168PPm

CO+CO2≤168PPm

三级净化

出口气

流量

72932.57Nm3/h

72932.57Nm3/h

成分

CO+CO2≤10PPm

CO+CO2≤10PPm

3.一级净化装置设置设置压力的选择

为了便于对比一级醇设置压力为4.5~5.5MPa采用水移走催化剂床层反应热及一级醇设置在10.0~12.0MPa压力采用气体移走催化剂床层反应热两种工艺能耗高低,根据表1、表2计算结果分别对以上两种一级醇装置进行系统物料热量衡算,衡算结果如表3:

一级醇单系统主要物料热量衡算表(干基) 表3

系统主要参数

名称及单位

一级副产蒸汽的

净化流程

一级不副产蒸汽的

净化流程

温度

℃

压力

MPa

流量

Nm3/h

温度

℃

压力

MPa

流量

Nm3/h

入甲醇塔气

220

5.2

157332

40

12.0

261210

出塔气体

240

5.0

142901

120

11.3

246764

出塔前换热器气体

80

49.8

139691

/

/

/

出水冷器气体

35

49.4

135036

35

11.25

238899

循环气体

35

49.0

59165

35

11.0

162977

状态下循环机吸气量

21.98m3/h

27.25

循环比

0.603

1.695

甲醇塔出口醇含量

5.04%

2.90

副产蒸汽量(1.6MPa)

1023kg/tCH3OH

/

我们根据表1~3的条件及参数分别对一级醇设置压力为4.5~5.5MPa采用水移走催化剂床层反应热及一级醇设置在10.0~12.0MPa压力采用气体移走催化剂床层反应热两种工艺的压缩机功耗、循环机功耗、冷却水消耗量及副产蒸汽量进行计算,结算结果如表4

两种一级净化装置能量消耗一览表 表4

计算条件

参数名称

一级副产蒸汽的

净化流程

一级不副产蒸汽的

净化流程

低压比中压节省

的能耗

压缩机功耗

0(以压缩机出口5.2

MPa为计算基准点)

93.728KWh/tCH3OH

-93.728KWh/tCH3OH

循环机功耗

16.065KWh/tCH3OH

65.0558KWh/tCH3OH

-48.991KWh/tCH3OH

冷

却

水

体积

38.416m3/tCH3OH

128.67m3/tCH3OH

-90.254m3/tCH3OH

折电

23.32KWh/tCH3OH

186.75KWh/tCH3OH

-163.43KWh/tCH3OH

副

产

蒸

汽

蒸汽量

1023kg/tCH3OH

/

+1023kg/tCH3OH

蒸汽折能

682410.5KCal/tCH3OH

/

+682410.5KCal/tCH3OH

水带入能

116870KCal/tCH3OH

/

+116870KCal/tCH3OH

净回收

热能

565540.5KCal/tCH3OH

/

+565540.5KCal/tCH3OH

根据表4我们可以看出:

(1)副产蒸汽的低压(5.2MPa)甲醇工艺,仅原料气压缩机、循环机两项可以比12.0MPa的中压联醇节省93.728+48.991=142.719KWh/tCH3OH;

(2)副产蒸汽的低压(5.2MPa)甲醇工艺,冷却水比12.0MPa的中压联醇节省90.254m3/tCH3OH,节省冷却水折成电耗为163.43KWh/tCH3OH;

(3)副产蒸汽的低压(5.2MPa)甲醇工艺,冷却水比12.0MPa的中压联醇多副产≥1.6MPa饱和蒸汽1023kg/tCH3OH,减去114℃热水带入的热量,通过副产蒸汽方式净回收565540.5KCal/tCH3OH。

因此,从节省电耗、节省冷却水耗及副产蒸汽的对比结果来看,副产蒸汽的低压(5.2MPa)甲醇工艺与12.0MPa中压联醇相比,具有绝对的节能优势。

无论使用厂家选取何种原料气精制工艺,一级甲醇装置一定要选副产蒸汽的低压联醇装置,装置压力选择在4.5~6.0MPa。

4.二级净化装置技术的最佳选择

二级甲醇主要以净化为主,节能环保深度转换工艺与非等压净化工艺的二级装置出口气体中的CO+CO2总含量均控制在200PPm以下,而醇烃化的二级装置出口气体中的CO+CO2总含量一般在0.1~0.2%范围。

为了便于比较,我们仍然利用表1的有关条件对南京敦先化工的节能环保深度转换工艺、国昌公司的非等醇烷化工艺及湖南安淳公司的醇烃化工艺等三种净化工艺进行全厂物料计算,计算结果如表5。

计算的工况基准为:

三种净化工艺的一级甲醇均为水移热、操作压力为5.2MPa;二级醇装置为气体移热,节能环保深度转换工艺及非等压醇烷化工艺的操作压力为25.0MPa,醇烃化操作压力为12.0MPa;三级净化,节能环保深度转换工艺及非等压醇烷化工艺的操作压力为25.0MPa,醇烃化操作压力仍为12.0MPa,。

原料气输送为六级压缩,氨合成操作压力24.8MPa。

三种净化工艺的全厂物料计算平衡表(干基) 表5

系统主要参数名称

节能环保深度转化净化

非等压净化

醇烃化净化

合成氨产量

180.26kt/a

180.26kt/a

180.26kt/a

低压甲醇产量

80.0021kt/a

80.0021kt/a

80.0021kt/a

二级甲醇产量

10.07587kt/a

10.07587kt/a

10.07587kt/a

最后一级产烃化物

/

/

1.33546kt/a

最后一级产甲烷量

10.348Nm3/h

10.348Nm3/h

30.58Nm3/h

合成氨新鲜气消耗

3200Nm3/tNH3

3200Nm3/tNH3

3249.056Nm3/tNH3

半水煤气

流量

105420Nm3/h

105420Nm3/h

107020Nm3/h

主要

成分

CO≈38.0%

CO2≈8.0%

CH4≈1.5%

CO≈38.0%

CO2≈8.0%

CH4≈1.5%

CO≈38.0%

CO2≈8.0%

CH4≈1.5%

变换气

流量

138209.8Nm3/h

138209.8Nm3/h

140368.3053Nm3/h

主要

成分

CO≈5.26%

CO2≈29.83%

CH4≈1.14%

CO≈5.26%

CO2≈29.83%

CH4≈1.14%

CO≈5.21435%

CO2≈29.86%

CH4≈1.14%

压力

1.8MPa

1.8MPa

1.8MPa

脱碳气

流量

97768.55Nm3/h

97768.55Nm3/h

99252.419Nm3/h

主要

成分

CO≈7.44%

CO2≈0.80%

CH4≈1.62%

CO≈7.44%

CO2≈0.80%

CH4≈1.62%

CO≈7.37%

CO2≈0.80%

CH4≈1.62%

压力

2.2MPa

2.2MPa

2.2MPa

一级净化

出口气

流量

75865.06Nm3/h

75865.06Nm3/h

77550.85877Nm3/h

主要

成分

CO≈0.8%

CO2≈0.4%

CH4≈2.18%

CO≈0.8%

CO2≈0.4%

CH4≈2.18%

CO≈0.94%

CO2≈0.4%

CH4≈2.16%

压力

4.9MPa

4.9MPa

4.9MPa

二级净化

出口气

流量

72871.99Nm3/h

72871.99Nm3/h

74603.38Nm3/h

主要

成分

CO≈80PPm

CO2≈120PPm

CH4≈2.28%

CO≈80PPm

CO2≈120PPm

CH4≈2.28%

CO≈0.15%

CO2≈0.05%

CH4≈2.26%

压力

25.0MPa

25.0MPa

11.4MPa

三级净化

出口气

流量

72832.57Nm3/h

72832.57Nm3/h

74120.607Nm3/h

主要

成分

CO≈3PPm

CO2≈5PPm

CH4≈2.28%

CO≈3PPm

CO2≈5PPm

CH4≈2.28%

CO≈3PPm

CO2≈5PPm

CH4≈2.32%

压力

24.8MPa

24.8MPa

11.2MPa

根据表5的计算结果,我们可以看出:

(1)压缩机电耗对比:

节能环保深度转化或非等压需要将75865.06-72932.57=2932.49Nm3/h的气体由12.0MPa输送到25.0MPa,折算为吨氨消耗,压缩机六段增加的电耗为:

4.80522KWh/tNH3。

而醇烃化由于在烃化过程中需要消耗H2、CO、CO2等气体,而且有20~25%的CO、CO2在净化过程中要转化为烃醚类物质,造成合成氨新鲜气消耗增加。

压缩机一至五段增加输送气量分别为:

1600Nm3/h、1600Nm3/h、2159.3053Nm3/h、1483.869Nm3/h、1685.79877Nm3/h,压缩机一至五段比节能环保深度转化、非等压增加的电耗为:

22.06431KWh/tNH3。

仅原料气体输送节能环保深度转化或非等压比醇烃化节省:

22.06431-4.80522=17.25909KWh/tNH3。

(2)净化度对比:

节能环保深度转化或非等压需是将二级净化及三级净化全部放置到25.0MPa压力等级,由于压力的提高利于H2与CO、CO2的反应,出口的气体中CO≤80PPm、CO2≤120PPm。

而醇烃化的二级净化及三级净化全部放置到12.0MPa压力等级,出口的气体中CO≈0.15%、CO2≈0.05%。

(3)副产物及原料气消耗对比:

节能环保深度转化或非等压二级净化出口的气体中CO≤80PPm、CO2≤120PPm,在三级净化过程中只有0.453733Nm3/tNH3的CH4生成,消耗原料气为1.728467Nm3/tNH3;而醇烃化在净化过程中有7.393514kg/tNH3(干基)的烃醚类物质生产,同时,0.15%的CO及0.05%的CO2中有20~25%要转化为CH4,CH4的生成量为:

11.34085757Nm3/tNH3。

因此,净化过程中消耗原料气为21.1684Nm3/tNH3。

另外,由于醇烃化净化工艺造成合成氨新鲜气中的CH4含量增加0.04%,合成氨料气原吨氨消耗也比节能环保深度转化或非等压增加49.056Nm3。

根据以上对比,可以明显看出,二级净化选择在25.0MPa与合成氨压力等级相同有利于提高二级净化装置的净化度,也会带来合成氨系统的节能降耗和减少环境污染。

至于三级净化采取甲烷化还是烃化,根据计算对比结果也明显看出甲烷化比烃化明显环保、节能。

5.三级净化移热方式的最佳选择

无论是节能环保深度转化、非等压醇烷化、醇烃化等净化工艺,进最后一级净化装置的CO+CO2的总含量为200PPm~0.3%的范围,都不能够达到自热平衡(达到自热平衡需要CO、CO2的总含量在0.7%左右)。

目前有采用从合成二出(≥310℃)移热、采用过热蒸汽加热或直接用电加热器加热。

下面我们针对以上几种移热从热量利用率、工程投资、运行稳定性等多方面分析。

不同移热方式各节点的温度及设备选型、管道材质如表6

节点的温度及设备选型、管道材质表 表6

对比参数名称

用电加热器

提供热量

用合成二出

提供热量

用过热蒸汽

提供热量

相关管道温

度

烷或烃塔一进管道

40℃

40℃

40℃

烷或烃塔一出管道

/

90℃

90℃

烷或烃塔二进管道

160℃

260℃

260℃

烷或烃塔二出管道

185℃

255℃

255℃

烷或烃塔热交热出

65℃

65℃

65℃

烷或烃塔热交冷进

40℃

90℃

90℃

烷或烃塔热交冷出

160℃

220℃

220℃

提温热交热进

/

310℃

350℃

提温热交热出

/

260℃

100℃

氨合成热交进口

220℃

236℃

220℃

氨合成热交出口

85℃

98℃

85℃

相关管道材质

烷或烃塔一进管道

20G

20G

20G

烷或烃塔一出管道

/

20G

20G

烷或烃塔二进管道

20G

15CrMO

15CrMO

烷或烃塔二出管道

20G

15CrMO

15CrMO

烷或烃塔热交热出

20G

20G

20G

烷或烃塔热交冷进

20G

20G

20G

烷或烃塔热交冷出

20G

15CrMO

15CrMO

提温热交热进

/

10MOWCVNb

20G

提温热交热出

/

15CrMO

20G

氨合成热交进口

15CrMO

15CrMO

15CrMO

氨合成热交出口

20G

20G

20G

设备

提温换热器

/

1台

台

电加热器

1台

1台

1台

5.1需要外供热能的计算

(1)用电加热器提供热能计算

吨氨需外供热能:

Q=(8.3×260-8.2×235)×3100/22.4=31968.75Kcal/tNH3

折算为电能的功率:

W=31968.75÷860=37.1729KWh/tNH3

(2)合成二出气体提供热能

吨氨需外供热能:

Q=(8.3×260-8.2×220)×3100/22.4=48991.07Kcal/tNH3

折算为电能的功率:

W=48991.07÷860=56.97KWh/tNH3

合成工段需要送过来的气量:

M=48991.07×22.4÷(11.89×310-11.67×260)=1683.9Nm3/tNH3

合成废锅少产蒸汽量W=850×1683.9÷11500=124.46Kg/tNH3

造成合成氨水冷器增加的热负荷:

Q=11500×11.34×(98-85)÷22.4=75684.38Kcal/tNH3

造成合成氨水冷器增加冷却水量:

Q=75684.38×18÷(1000×4)=340.58Kg/tNH3

造成合成氨水冷器增加的热负荷折算为电能:

75684.38÷860=88.00KWh/tNH3

(3)过热蒸汽提供热能

吨氨需外供热能:

Q=(8.3×260-8.2×220)×3100/22.4=48991.07Kcal/tNH3

折算为350℃饱和蒸汽变成水的饱和蒸汽量:

W=48991.07×4.18÷(5.2109×350-1.307×100)=120.95Kg/tNH3

5.2需要外供总热能及工程投资(采用已投入运行的18.30工程投资)

三种外供热能及工程投资对比表 表7

对比参数名称

用电加热器

提供热能

用合成二出

提供热能

用过热蒸汽

提供热能

外界及造成热能损失

需要外供热量

31968.75Kcal/tNH3

48991.07Kcal/tNH3

48991.07Kcal/tNH3

氨水冷增加热能

/

75684.38Kcal/tNH3

/

废锅减少蒸汽

/

124.46Kg/tNH3

/

消耗总能耗

31968.75Kcal/tNH3

124675.45Kcal/tNH3

48991.07Kcal/tNH3

折算为电能

37.1729KWh/tNH3

144.97KWh/tNH3

56.967KWh/tNH3

供热部分投资

提温热交投资

/

120万元

160万元

提温热交部分管道

/

120万元

10万元

本系统管道、管件

60万元

160万元

160万元

电加热器部分

20万元

20万元

20万元

供热部分总投资

80万元

420万元

350万元

根据表7我们可以看出:

(1)采用电加热器供热方案可以分别比从合成二出移热节省420-80=340万元、比蒸汽供热节省350-80=270万元的工程投资;

(2)正常运行时,采用电加热器供热方案可以分别比从合成二出移热节省144.9-37.1729=107.7971KWh/tNH3、比蒸汽供热节省56.967-37.1729=19.7941KWh/

tNH3的能耗。

同时,氨合成系统的废锅副产蒸汽也不会减少。

(3)因此,用电加热器加热最合理、最经济。

只是在工程设计时将电加热器功率放大,正常运行时,只达到设计的50~80%负荷就很安全了,现在装置运行也说明这个观点。

三种共热工艺流程简图如下:

6.结论

根据以上的计算和分析,无论南京敦先化工的节能环保深度转化工艺、国昌公司的非等压醇烷化工艺或湖南安淳公司的醇烃化工艺等能够满足脱碳以后气体深度净化目的,完全符合国家节能减排的要求。

但在一级、二级净化压力的选择及三级净化外供热方面有所区别,也有待提

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 合成氨 原料 气体 精制 技术 节能 最佳 选择

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx