钢结构十字柱制作施工工艺.docx

钢结构十字柱制作施工工艺.docx

- 文档编号:5903525

- 上传时间:2023-01-02

- 格式:DOCX

- 页数:15

- 大小:182.60KB

钢结构十字柱制作施工工艺.docx

《钢结构十字柱制作施工工艺.docx》由会员分享,可在线阅读,更多相关《钢结构十字柱制作施工工艺.docx(15页珍藏版)》请在冰豆网上搜索。

钢结构十字柱制作施工工艺

1、主体内容与适用范围

1.1本规程说明了焊接十字柱的一般制作流程和加工方法。

1.2本规程适用于我公司十字柱型钢的制作。

1.3本规程将作为我公司十字柱型钢产品质量自检和检验的依据。

2、编制依据

《钢结构施工及质量验收规范》GB50205-2001

《建筑钢结构焊接规程》(JGJ81-91)

《钢结构焊缝外形尺寸》(GB5777-96)

钢结构设计及细化图纸

3材料

3.1钢板材料主要为Q345、Q235等钢结构用材,其质量标准应符合《碳素结构钢》GB/T700和〈〈普通低合金结构钢〉〉GB1591的相关要求。

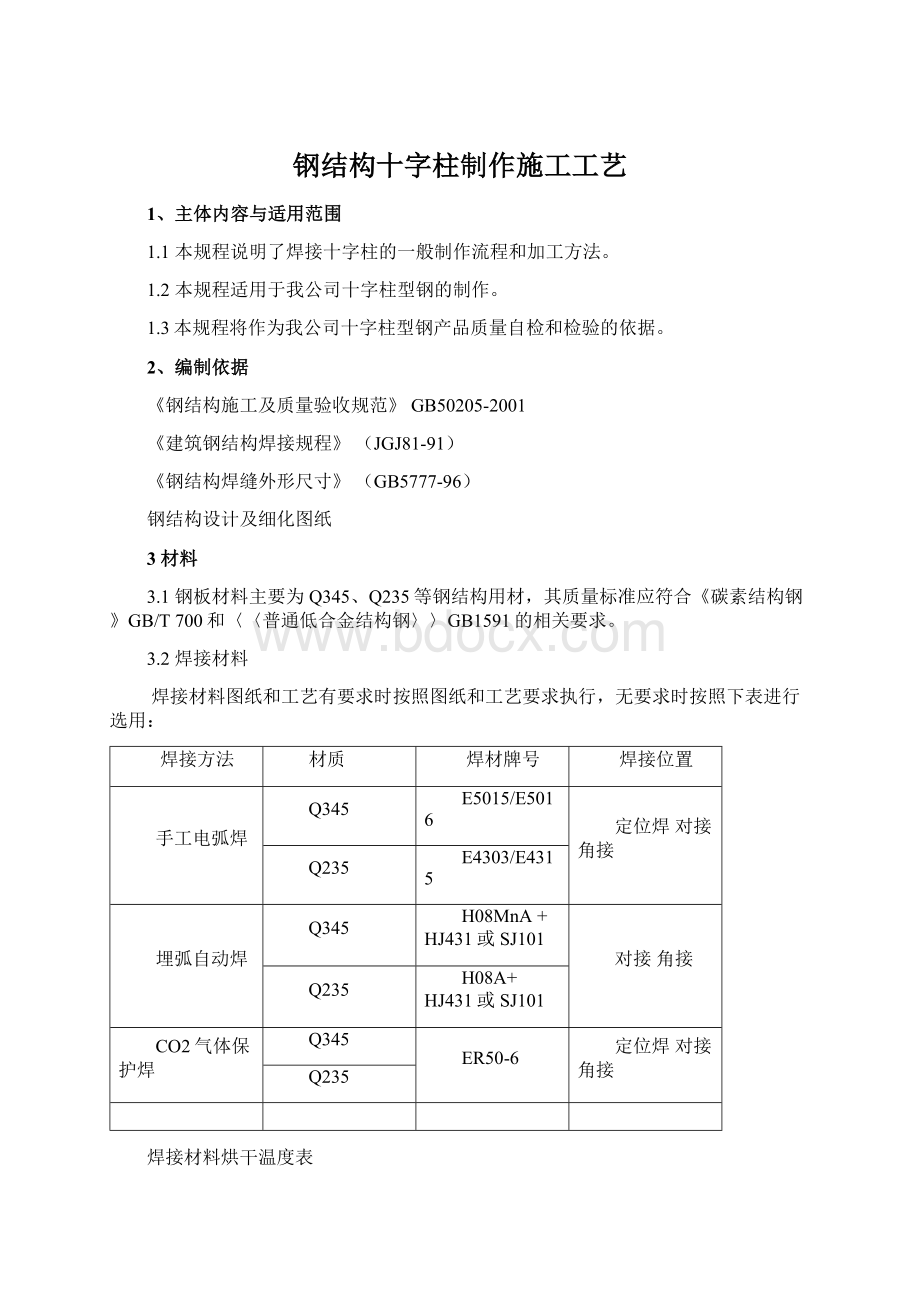

3.2焊接材料

焊接材料图纸和工艺有要求时按照图纸和工艺要求执行,无要求时按照下表进行选用:

焊接方法

材质

焊材牌号

焊接位置

手工电弧焊

Q345

E5015/E5016

定位焊对接角接

Q235

E4303/E4315

埋弧自动焊

Q345

H08MnA+HJ431或SJ101

对接角接

Q235

H08A+HJ431或SJ101

CO2气体保护焊

Q345

ER50-6

定位焊对接角接

Q235

焊接材料烘干温度表

焊接材料牌号

使用前烘焙条件

使用前存放条件

焊条E5015

350-400℃;2h

100-150℃

焊剂HJ431

150-250℃;1h

100-150℃

4、制作工艺要领

4.1制作工艺流程

4.2下料

4.2.1下料

主材下料和开坡口使用火焰切割,切割前应选择合适的割嘴。

主材切割使用多头切割机,并为以后的型钢下料适当放加工余量,由直条切割机进行两边同时切割下料,开坡时使用两台双头半自动切割机以控制焊接变形。

注意十字柱的腹板在12<t时需开双面坡口。

切割后应检查尺寸并记录,如超差应立即向车间主任或质检负责人汇报。

对切割后可能产生的旁弯等变形应使用火焰矫正达到规定尺寸,切割后打磨去除割渣、飞溅、氧化物,对切割和坡口面的超差缺陷补焊、打磨处理。

4.2.2焊接坡口

十字柱四条主焊缝的坡口形式按照下列要求进行加工。

1)图纸和工艺有要求时按照要求加工制作。

2)无要求时,按照下图进行加工。

4.2.3技术要求

下料完成后按照要求检验尺寸和外形,通过对偏差的严格控制来保证十字柱整体组装时的精度。

应对焊接面仔细检查,清除干净焊缝边缘每边30~50mm范围内的铁锈、毛刺、氧化皮等异物;施工人员必须将下料后的零件加以标记并归类

4.2.4切板的标识

下料完成检查合格后,在切板中央,用白色油漆笔标明切板的编号和规格尺寸。

4.2.4穿筋孔

按照十字柱的结构要求,如需要配穿筋孔的则在组焊矫正后用摇臂钻等设备打孔。

也可以在组立之前加工出穿筋孔,但组立时必须对齐孔位。

4.3H型钢组立

4.3.1H型钢组立在H型钢自动组立机上进行;定位焊采用气保焊,定位焊点长度40mm~60mm,间距为250-300mm。

具体工序参见《H型钢制作通用工艺》中组对工艺步骤。

4.3.2T型钢的组立。

为减少T型钢焊接变形,首先在自动组立机上组立成H型钢,定位焊接采用气保焊.

4.3.3组立后的H型钢及T型钢(组成H型钢),有穿筋孔配置要求的十字型柱在组立定位前要核对穿筋孔的相对位置,在保证穿筋孔位置对正无误的情况下才能进行下道工序作业。

4.3.4十字型柱组立定位焊:

组立前应对焊接面仔细检查,消除氧化皮等杂物,对于T型钢的安装应按图纸要求进行装配,划线使用划针,进而保证装配的准确度;定位焊采用CO2气体保护焊,定位焊脚高度不得大于设计焊缝焊脚高度的2/3;定位焊缝长度为50mm,焊道间距为250mm。

定位焊不得有裂纹、夹渣、焊瘤等缺陷;注意定位焊长度,以保证足够强度。

十字型组立时可制作简易胎架,胎架示意图如下所示:

十字柱组对简易胎架

4.3.5十字柱焊接及拼装工艺要求

十字柱组对及拼装允许偏差

项目

焊接及拼接工艺要求

1

不允许电弧擦伤,点焊咬边≤1mm

2

翼板与腹板接缝应错开200mm以上,以避免焊缝交叉处应力集中

3

翼板与腹板之间的装配间隙Δ≤0.75mm

项目

H型钢组立允许偏差(mm)

长度(L)

±3.0

高度(H)

±2.0

垂直度(Δ)

≤B/100且不大于2.0

中心偏移(e)

2.0

4.3.6十字柱组立完成后,用白色油漆笔在构件腹板端头300-500mm处标明构件号。

4.3.7十字柱组立后的检验要求

按图纸和工艺相关要求严格检查组对尺寸是否正确,十字柱组立后偏差要求如下:

项目

允许偏差(mm)

图例

测量工具

T型连接的间隙

t<16

1.0

塞尺

t≥16

2.0

对接接头底板错位

t≤16

1.5

角尺

16<t<30

t/10

t≥30

3.0

对接接头的间隙偏差

手工点弧焊

+4.0

0

钢尺、塞尺

埋弧自动焊和气体保护焊

+1.0

0

对接接头的直线度偏差

2.0

钢尺

根部开口间隙偏差

(背部加衬板)

±2.0

钢尺、角尺

焊接组装构件端部偏差

3.0

钢尺

连接板、加劲板

间距或位置偏差

2.0

吊线、钢尺

隔板与梁翼缘的错位量

t1≥t2且t1≤20

t2/2

钢尺、角尺

t1≥t2且t1>20

4.0

t1<t2且t1≤20

t1/4

t1<t2且t1>20

5.0

加劲板或隔板倾斜偏差

2.0

吊线、钢尺

截面高度

h

h≤2000

±2.0

钢尺

h>2000

±3.0

截面宽度b

±2.0

两腹板垂直度Δ

连接处

h/300

且不大于1.5

直角尺

其他处

h/200

且不大于2.5

表续

项目

允许偏差(mm)

图例

测量工具

腹板中心偏移e

接合部位

1.5

钢尺

其它部位

2.0

腹板局部平面度f/m2

腹板t<14

3.0

1m钢直尺

塞尺

腹板t≥14

2.0

4.4H型钢焊接

4.4.1H型钢焊接方法和焊接顺序:

H型钢焊接和T型钢焊接(已组立成H型)采用门型埋弧自动焊,船形焊位置施焊,在焊接时可制作简易工装,夹住翼板,借以减少变形。

4.4.2焊前准备:

1)检查H型钢长度方向变形程度,根据变形情况来决定先焊哪一面,通常先焊的焊道,其所引起的变形量是最大的。

2)焊剂选用焊剂HJ431,并且应在250℃温度下烘干2h;焊丝选用H08A,φ4mm。

3)修补缺陷时,补焊可采用气保焊或用酸性焊条(可选用J422)。

4)用钢丝刷清除焊缝附近至少20mm范围内的铁锈、油污等杂物。

5)为保证引弧端及收弧断焊接质量,在工件两断焊接引弧板及引出板,引弧板及引出板要与母材材质、厚度及坡口形式相同,引弧板和引出板的长度应大于或等于150mm,宽度应大于或等于100mm,焊缝引出长度应大于或等于80mm,保证引弧及收弧处质量,防止产生弧坑裂纹。

4.5矫正工序

1)H型钢矫正在矫正机上进行,不能在矫正机上矫正的H型钢(截面或板厚超出机器矫正范围)采用火焰矫正,矫正温度800~900度,不得有过烧现象。

2)矫正后的钢材表面不应有明显的凹陷或损伤,划痕深度不得大于0.5mm。

3)矫正后H型钢的允许偏差

焊接H型钢的允许偏差

项目

允许偏差(mm)

示意图

截面高度

h<500

±2.0

截面宽度(b)

±3.0

腹板中心偏移(e)

2.0

翼板垂直度(Δ)

b/100

且不大于3.0

弯曲失高

L/1000且不大于5.0

扭曲

h/250且不大于5.0

腹板局部平面度(f)

t(板厚)<14

3.0

t(板厚)≥14

2.0

4.6钻孔工序

4.6.1钻孔采用数控三维钻床,平面钻床,摇臂钻等设备。

4.6.2数控批量钻孔时,首件应进行仔细检查,合格后才能继续进行。

4.6.3钻孔技术要求执行《钢结构钻孔通用工艺》

4.6.4钻孔完成后应将毛刺清理干净。

4.7T型钢剖分

矫正、制孔后的H型钢剖分成T型钢。

此部分操作难点在于:

剖分后的T型钢变形较大,不容易矫正。

4.7.1将H型钢平放在胎架上,弹好中心线,用石笔清晰划好。

4.7.2沿中心线布置半自动切割机,调好火焰。

,并来回试走检验行走轨迹是否合中心线吻合。

4.7.3在剖分时,在H型钢两端预留200~300mm长度不做剖分。

4.7.4剖分、冷却后,将两端剖分开。

4.7.5剖分后,用磨机修整剖口。

4.8十字柱焊接

十字型柱的十字形焊缝的焊接采用门型埋弧自动焊,加长导电嘴,船形焊位置焊接。

焊接参数见《焊接工艺卡》

4.8.1根据十字柱焊缝的结构形式,为了控制焊接过程中的变形,要严格遵守焊接顺序,焊接顺序如下:

4.8.2清理焊缝后,焊接整条连续的埋弧焊缝,对焊缝进行二层焊接,每层焊完后,应严格清理层与层之间的焊渣以及焊接缺陷,缺陷处应及时用砂轮打磨或气刨铲除之后进行补焊。

4.8.3层间温度控制在150~200℃范围内,超过200℃应停止焊接,冷却10~20分钟后再进行焊接,以减少变形,焊接过程中应随时检查十字柱的变形情况,可根据情况,利用后续焊接来调整十字柱的变形。

4.8.4清理,冷却,割去引出板及引弧板,并打磨。

4.8.5若发现十字柱存在变形应进行矫正,采用火焰矫正,其温度值应控制在750~900℃之间,同一部位加热矫正不得超过2次,矫正后,应缓慢冷却。

4.8.6对于检出的超差缺陷,用碳弧气刨进行铲除,打磨。

然后用气保焊或手工电弧焊焊后进行清理、打磨;焊接修补详细工艺要求详见《箱型柱通用工艺》中焊缝返修工艺要求。

4.9拼装工序

根据构件编号,和图纸核对无误后,在距端头500mm处相邻两翼缘板打上钢印号,钢印应清晰,明确。

钢印号周围用白色油漆笔划线圈住。

加工总长至图纸尺寸,以顶端面或底端面为基准,划线、组装牛腿、筋板等附件,检查合格后方能允许焊接。

按照图纸要求完成焊接。

焊接完成后,将焊渣、飞溅、气孔、焊瘤等焊接缺陷去除干净。

4.10成品检验

焊接十字柱成品尺寸十字柱截面要求见下表

检验合格后做好标记。

项目

允许偏差(mm)

图例

测量工具

柱的高度H

±3.0

钢尺

截面高度

h(b)

连接处

±2.0

非连接处

±3.0

铣平面到第一个安装孔的距离

±1.0

牛腿上表面到柱底距离L1

两牛腿上表面之间的距离L4

±2.0

柱身弯曲矢高

H/1500

且不大于5.0

钢线

钢尺

牛腿的翘曲、扭曲、侧面偏差Δ

L2≤1000

2.0

钢线

线锤

钢尺

L2>1000

3.0

牛腿的长度偏差

±3.0

牛腿孔到柱轴线距离L2

±3.0

端部铣平面

表面粗糙度

0.03mm

检验样板

斜交牛腿的夹角偏差

2.0

角度样板

塞尺

两腹板垂直度Δ

连接处

h/300

且不大于1.5

直角尺

其他处

h/200

且不大于2.5

柱身扭曲a

h/250

且不大于4.0

钢线

线锤

钢尺

续表

项目

允许偏差(mm)

图例

测量工具

腹板中心偏移e

接合部位

1.5

钢尺

其它部位

2.0

柱端面垂直度

端铣面

h/800

且不大于1.0

直角尺

塞尺

非端铣面

h/400

且不大于2.0

腹板局部平面度f/m2

腹板t<14

3.0

1m钢直尺

塞尺

腹板t≥14

2.0

翼缘板垂直度Δ

接合部位

b/100

且不大1.5

直角尺

其它部位

b/100

且不大于3.0

柱脚底板平面度

3.0

直尺

塞尺

柱脚螺栓孔对柱轴线的距离a

1.5

钢尺

4.11十字柱栓钉焊接

1)栓钉在焊接前应进行焊接工艺评定,根据焊接工艺评定确定栓钉焊工艺,根据规范,栓钉焊后进行弯曲试验检查,检查数量不应小于1%;当用锤击焊钉头,使其弯曲偏离原轴线30°时,焊缝和热影响区不得有肉眼可见的裂纹。

2)栓钉的焊接采用栓钉焊机焊接,按设计要求选用栓钉直径规格。

具体要求和工艺详见《栓钉焊通用技术条件》。

4.12十字柱抛丸和涂装

1)对在工厂内制作焊接的构件和需现场焊接构件的零部件在出厂前必须根据需要对需抛丸的必须进行抛丸;

2)抛丸除锈必须达到Sa2.5级,其质量等级符合现行国家标准,《涂装前钢材表面锈蚀等级和除锈等级》的规定。

3)抛丸和涂装具体工艺要求详见《抛丸、涂装通用技术条件》中抛丸的相关要求。

4.13构件成品的标识

4.13.1在十字钢柱两相邻翼缘板上距柱上端面及距柱下端面各500mm处作柱中心线标记(中心线标记符号如图a),在距柱上端面1000mm处作标高线(标高线标记符号如图b)。

详见图c

图a图b

4.13.2三角形标记为边长50mm的等边三角形,其内部填充颜色为白色。

4.13.3中心线标记及标高线标记中的三角形标记与洋冲眼之间的相对位置关系如下:

4.13.4在柱北立面上距柱上端面800mm处喷上“北”字,字体为宋体,大小为80x80mm。

4.13.5在柱北立面翼缘板上距柱上端面1200mm处喷上工程名称及构件编号,字体为宋体,字间距为25mm,大小为60x60mm。

4.13.6所有字的颜色均为白色。

4.14产品堆放和发运

产品堆放应尽可能堆放在平直不积水的场地,厂内、外堆放都必须整齐、合理、标识明确,必要时做好防雨、雾处理,对接面应得到确实保护。

具体要求详见《产品防护管理办法》

产品检验合格后应贴上合格标签,办理好入库手续。

办理好入库手续的构件才能进行发运。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 钢结构 十字 制作 施工工艺

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx