模板工程模壳10页.docx

模板工程模壳10页.docx

- 文档编号:5853461

- 上传时间:2023-01-01

- 格式:DOCX

- 页数:11

- 大小:202.81KB

模板工程模壳10页.docx

《模板工程模壳10页.docx》由会员分享,可在线阅读,更多相关《模板工程模壳10页.docx(11页珍藏版)》请在冰豆网上搜索。

模板工程模壳10页

模板工程:

模壳

模壳是用于钢筋混凝土现浇密肋楼板的一种工具式模板。

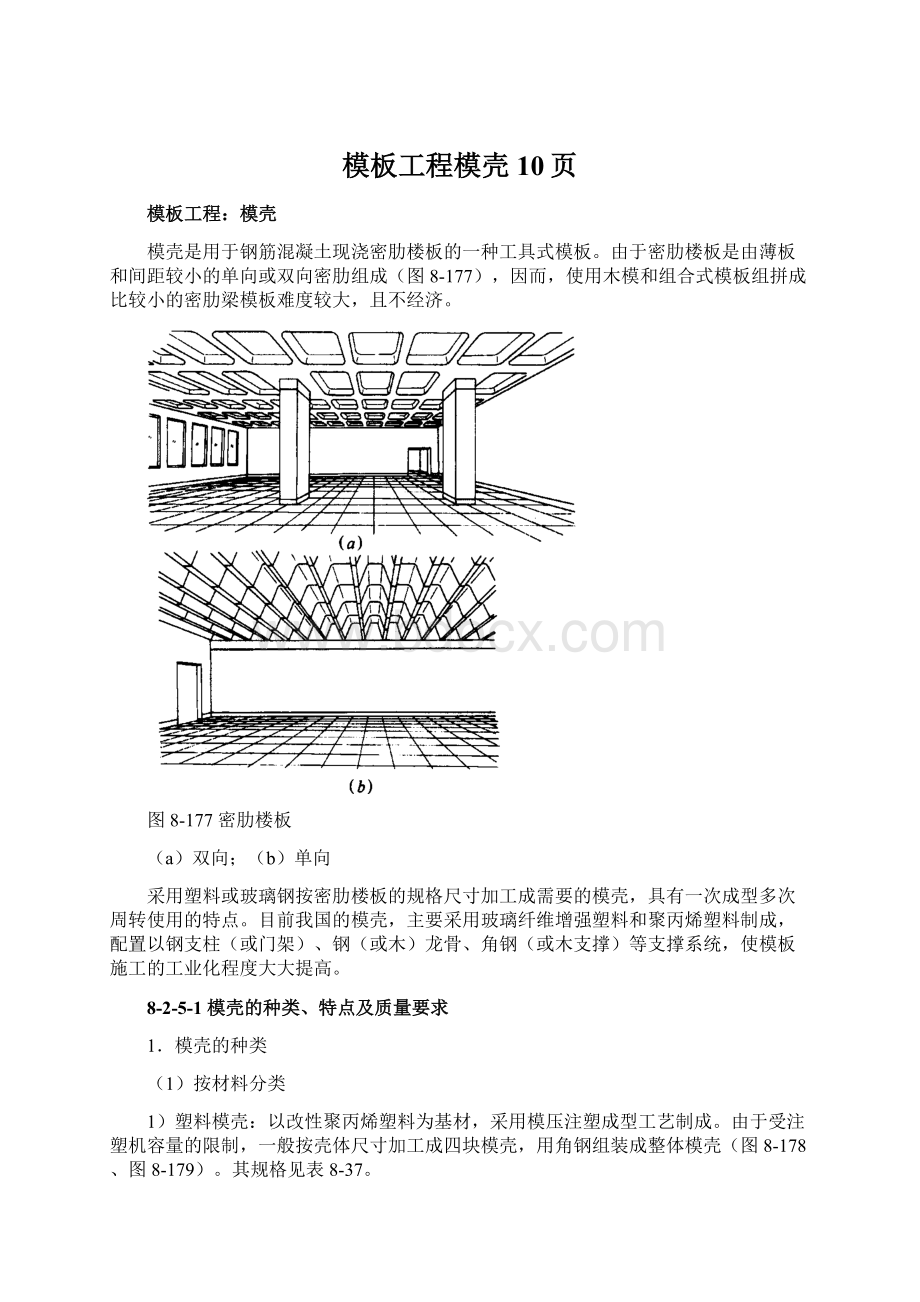

由于密肋楼板是由薄板和间距较小的单向或双向密肋组成(图8-177),因而,使用木模和组合式模板组拼成比较小的密肋梁模板难度较大,且不经济。

图8-177密肋楼板

(a)双向;(b)单向

采用塑料或玻璃钢按密肋楼板的规格尺寸加工成需要的模壳,具有一次成型多次周转使用的特点。

目前我国的模壳,主要采用玻璃纤维增强塑料和聚丙烯塑料制成,配置以钢支柱(或门架)、钢(或木)龙骨、角钢(或木支撑)等支撑系统,使模板施工的工业化程度大大提高。

8-2-5-1模壳的种类、特点及质量要求

1.模壳的种类

(1)按材料分类

1)塑料模壳:

以改性聚丙烯塑料为基材,采用模压注塑成型工艺制成。

由于受注塑机容量的限制,一般按壳体尺寸加工成四块模壳,用角钢组装成整体模壳(图8-178、图8-179)。

其规格见表8-37。

图8-178四分之一聚丙烯塑料模壳

图8-179四合一聚丙烯塑料模壳

塑料模壳规格表8-37

肋高(mm)

形式

网格尺寸(长×宽×高)(mm)

模壳外形尺寸(长×宽×高)(mm)

h(300、350、400)

双向

1500×1500×h

1500×1437×H

1200×1200×h

1200×1137×H

1200×900×h

1200×837×H

900×1200×h

900×1137×H

900×900×h

900×837×H

h(300、350、400)

单向

1437×1500×h

1437×1437×H

1137×1200×h

1137×1137×H

1137×900×h

1200×837×h

1137×837×H

837×900×h

900×837×h

837×837×H

注:

1.表中模壳的宽度是与钢龙骨配套的;如用木龙骨,则宽度应为1425、1125和825mm;

2.H=h+30mm。

2)玻璃钢模壳:

是以中碱方格玻璃丝布作增强材料,不饱和聚酯树脂作粘结材料,手糊成型。

采用薄壁加肋构造型式,制成按设计要求尺寸的整体大型模壳(图8-180)。

一般常用规格见表8-38和图8-181。

M型玻璃钢模充规格(mm)表8-38

小肋距

a

b

c

d

h

1500×1500

1400

1400

40~50

50

300~500

1200×1200

1100

1100

40~50

50

300~500

1100×1100

1000

1000

40~50

50

300~500

1000×1000

900

900

40~50

50

300~500

900×900

800

800

40~50

50

300~500

800×800

700

700

40~50

50

300~500

600×600

500

500

40~50

50

300~500

注:

小肋距见图8-181。

图8-180玻璃钢模壳

1-底肋(高90~l00mm);2-侧肋(高70~80mm);

3-手动拆模装置;4-气动拆模装置;5-边肋

图8-181密肋楼盖小肋距示意

(2)按构造分类

1)M型模壳

为方形模壳,适用于双向密肋楼板,见图8-182。

图8-182M型模壳

2)T型模壳为长形模壳,适用于单向密肋楼板,见图8-183。

图8-183T型模型

2.不同材料模壳的特点

(1)塑料模壳

1)采用聚丙烯为原料,易于注塑成型,价格较便宜,但其刚度、强度、耐冲击性能均比玻璃钢模壳差,易于破损。

2)自重较轻。

以1.2m×1.2m塑料模壳为例,其重量每个约30kg。

塑料模壳的力学性能,见表8-39。

塑料模充力学性能表8-39

序号

项目

性能指标(N/mm2)

1

拉伸强度

40

2

抗压强度

46

3

弯曲强度

38.7

4

弯曲弹性模量

1.8×103

注:

摘自化工研究院试验资料。

(2)玻璃钢模壳

1)采用不饱和聚酯树脂作粘结材料,用中碱方格玻璃丝布增强,其刚度、强度和韧性均比塑料模壳好,故模壳的周转次数较多。

2)重量略比塑料模壳轻,以1.2m×1.2m模壳为例,每个重27~28kg。

3)采用气动拆模,可大幅度提高工效。

与人工拆模相比,约提高工效60~80倍,降低了劳动强度,并可减少破损。

玻璃钢模壳的力学性能,见表8-40。

玻璃钢模壳力学性能表8-40

序号

项目

性能指标(N/mm2)

1

拉伸强度

1.68×102

2

拉伸强度模量

1.19×104

3

冲剪

9.96×104

4

弯曲强度

1.74×102

5

弯曲弹性模量

1.02×104

3.模壳加工质量要求

规格尺寸允许偏差,见表8-41。

塑料和玻璃钢模壳规格尺寸允许偏差表8-41

序号

项目

允许偏差(mm)

1

外形尺寸

-2

2

外表面不平度

2

3

垂直变形

4

4

侧向变形

-2

5

底边高度尺寸

-2

8-2-5-2支撑系统

1.钢支柱支撑系统

在标准件钢支柱顶部增加一个柱帽(扣件),可以防止主龙骨位移。

支柱在主龙骨方向的间距一般为1.2~2.4m。

钢支柱系统因龙骨和支承件的不同可分四种,均可采取“先拆模壳,后拆支柱”的方法。

即当混凝土强度达到设计强度50%时,即可松动螺栓卸下角钢,先拆下模壳,以增加模壳的周转。

图8-184为钢支柱支撑系统中的一种,龙骨每隔400mm穿一销钉,在穿销钉处预埋φ20mm钢管,这样不仅便于安装销钉,而且能在销紧角钢的过程中防止主龙骨侧面变形。

图8-184模壳钢支柱支撑系统之一

角钢用φ18销钉固定在主龙骨上作为模壳支承点。

其余三种钢支柱的柱头构造,见图8-185。

图8-185模壳支撑柱头

(a)槽钢;(b)角钢;(e)方木

2.门式架支撑系统

采用门式架,组成整体式架子(图8-186)。

图8-186门式架支撑

顶托上放置100mm×100mm方木做主梁,主梁上放70mm×100mm方木作次梁,按密肋的间距设置。

次梁两侧钉∟50×5的角钢,作模壳的支托(图8-187)。

这种支撑系统,同样可以采取先拆除模壳,后拆肋底支撑。

图8-187门式架支撑支托模壳

3.早拆柱头支撑系统

由支柱、早拆柱头、主梁、次梁、水平撑、斜撑、调节地脚螺栓组成。

这种支撑系统,是在钢支柱顶部安置早拆柱头(图8-188)。

其支撑系统见图8-189。

图8-188早拆柱头

1-桁架梁;2-柱头板;3-支柱

图8-189早拆体系支撑系统

1-模壳;2-柱头;3-梁;4-悬挑斜撑

8-2-5-3施工工艺

1.工艺流程

抄平放线→立支柱、安装主次龙骨和纵横拉杆→安装支托角钢→安放模壳→

堵气孔→刷脱模剂→用胶带堵缝→绑钢筋(先绑肋梁后绑板钢筋)→

安装电气管线及预埋件→隐蔽工程验收→浇筑混凝土→养护→拆角钢支托

气动拆卸模壳→清理模壳→刷脱模剂、备用→拆水平支撑、主龙骨

2.模壳的支设

(1)施工前,应根据图纸设计要求,按施工流水段做好材料、工具的准备工作。

(2)模壳在现场堆放时,要套叠成垛,并注意轻拿轻放。

(3)模壳排列铺放时,均由轴线中间向两边铺放,以免出现两边的边肋不等的现象。

(4)主龙骨安装时要按间距尺寸拉通线铺设,做到横平竖直。

(5)由于模壳加工的尺寸只允许有负差,因此模壳铺好后会有一定缝隙,所以需要用布基胶带将缝隙粘贴封严,以免漏浆。

(6)为了防止浇筑混凝土时灰浆流入气孔,在涂刷脱模剂前,先把气孔周围擦干净,并检查气孔是否畅通,然后再用不小于50mm×50mm的布基胶布堵住气孔,这项工作要作为预检项目检查。

浇筑混凝土时还应设专人看管。

(7)模壳安装完毕后,应进行全面质量检查,并办理预检手续。

模壳支撑系统安装牢固,其允许偏差,见表8-42。

模壳支模验收标准允许偏差表8-42

项次

项目

允许偏差(mm)

检验方法

1

表面平整

5

用2m直尺和塞尺量

2

截面尺寸

+2

-5

用尺量

3

相邻两板表面高低差

2

用尺量

模壳的施工荷载应不大于2.5~3kN/m2。

3.脱模

由于模壳与混凝土的接触面呈碗形,人工拆模难度较大,模壳损坏较多,尤其是塑料模壳。

气动拆模是在混凝土成型后,根据现场同条件试块强度达到9.8N/mm2后,用气泵(一般工作压力不少于0.7N/mm2)作能源,通过高压皮管和气枪,将气送进模壳的进气孔,由于气压作用,和模壳富有弹性的特点,使模壳能完好的与混凝土脱离,由人工辅助将模壳拆下。

使模壳的周转次数由30次提高到100次左右。

4.注意事项

(1)模壳支柱应安装在平整、坚实的地面上,并应垫通长脚手板。

(2)当支柱使用高度超过3.5m时,应每隔2m用扣件和钢管将支柱互相连接。

(3)当楼层施工荷载大于计算荷载时,必须加设临时支撑。

(4)垂直运送模壳、配件应上下有人接应,严禁抛扔。

图8-190为双向模壳浇筑密肋楼板情况。

图8-190双向模壳使用情况

(a)模壳铺设;(b)浇筑后的双向密肋楼板

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 模板 工程 10

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx