冰箱底钢板冲压工艺分析及模具设计套筒热挤压工艺与模具设计.docx

冰箱底钢板冲压工艺分析及模具设计套筒热挤压工艺与模具设计.docx

- 文档编号:5455073

- 上传时间:2022-12-16

- 格式:DOCX

- 页数:8

- 大小:286.65KB

冰箱底钢板冲压工艺分析及模具设计套筒热挤压工艺与模具设计.docx

《冰箱底钢板冲压工艺分析及模具设计套筒热挤压工艺与模具设计.docx》由会员分享,可在线阅读,更多相关《冰箱底钢板冲压工艺分析及模具设计套筒热挤压工艺与模具设计.docx(8页珍藏版)》请在冰豆网上搜索。

冰箱底钢板冲压工艺分析及模具设计套筒热挤压工艺与模具设计

本文通过对冰箱底钢板冲压工艺进行分析,合并工序,减少模具数量,节约模具投入,缩短产品的加工周期,有效地控制生产成本。

1引言

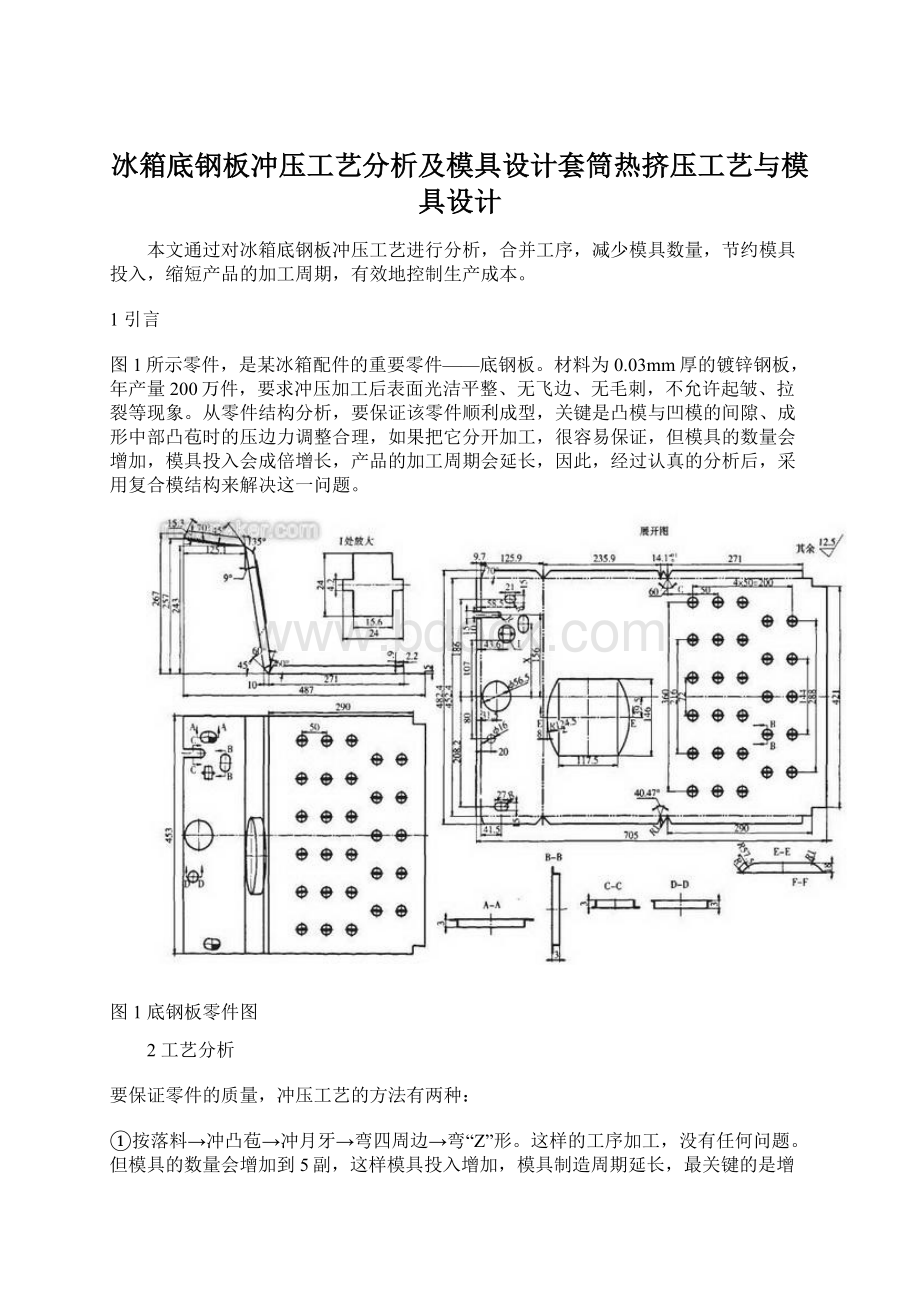

图1所示零件,是某冰箱配件的重要零件——底钢板。

材料为0.03mm厚的镀锌钢板,年产量200万件,要求冲压加工后表面光洁平整、无飞边、无毛刺,不允许起皱、拉裂等现象。

从零件结构分析,要保证该零件顺利成型,关键是凸模与凹模的间隙、成形中部凸苞时的压边力调整合理,如果把它分开加工,很容易保证,但模具的数量会增加,模具投入会成倍增长,产品的加工周期会延长,因此,经过认真的分析后,采用复合模结构来解决这一问题。

图1底钢板零件图

2工艺分析

要保证零件的质量,冲压工艺的方法有两种:

①按落料→冲凸苞→冲月牙→弯四周边→弯“Z”形。

这样的工序加工,没有任何问题。

但模具的数量会增加到5副,这样模具投入增加,模具制造周期延长,最关键的是增加两道工序后产品的加工周期延长,加工成本居高;按年产量200万件计,成本会增加不少;

②把落料→冲凸苞→冲月牙合并成一副复合模(这里主要讨论此复合模),合理配置各凸模与各凹模之间间隙、中部凸苞成形区域内合理调整压边力。

可有效地保证了产品质量。

通过对以上两种方案对比,很直观地选用方案②。

3模具结构及工作过程

模具结构如图2所示。

凹模结构如图3所示。

模具工作过程:

把正确地安装在冲床上,上滑块下行时,卸料板3在弹簧或聚氨酯的作用下压紧零件表面继续向下,中部成形凸苞凸模逐步进入下模13,在达到下死点前1mm时,其它凸模开始切削,达到下死点后,完成各孔切削及中部凸苞成形。

滑块上行,在弹簧(压缩弹簧)或聚氨酯的作用下卸料板3推出零件,成形、切切削结束。

重复这一循环过程,得到落料、月牙成形后的凸苞成形后的合格零件。

图2模具结构

1.下模座2.导柱3.卸料版4.同定板5.导套6.上模座7.上垫板8.凸模Ⅰ9.凸模Ⅱ10.凸模Ⅲ11.凸模Ⅳ12.螺钉13.下模14.凸模Ⅴ15.凸模Ⅵ16.凸模Ⅶ17.凸模Ⅷ18.下垫板19.凸模Ⅸ20.月牙凸模21.柯凸苞凸模

图3凹模结构

4模具关键零件的加工

该模具加工的难点是凹模、固定板。

根据上述凹模、同定板的结构来看,孔多,且形状不同、凸凹模之间的间隙又小,形位公差要求高。

结合已有设备,选用慢走丝加工凹模、固定板上各孔。

5冲压设备选用

因零件结构较大,切边、冲孔冲压力较小,中部成形凸苞的压力较大,模具外形较大。

结合本公司现有设备,选用JH36-250冲床,完全满足要求。

6结束语

该模具经试模调试,现已批量生产使用6个月,加工产品95万件。

模具未发现异常。

实践证明,采用复合模结构方案完全能保证零件的尺寸、质量要求挤压件设计和坯料的计算

套筒零件如图1所示,材料为30Mn。

采用反挤压工艺成形毛坯。

零件尺寸精度超出了热挤压所能达到的要求,需加放机加工余量。

根据图1的产品零件图,可知D=39mm,H/d=60/31=1.94。

查资料得单边余量为1.25mm,径向公差为-0.3+0.6;中心偏差0.4mm;高度方向的单边余量6mm,公差为-0.5+1.0。

从而设计套筒的热挤压件如图2所示。

经计算得到挤压件体积为51637mm3。

根据体积相等的原则和挤压件体积(加上1%的烧损量),初步算得坯料尺寸为φ35×54.2mm,再加上下料负公差0.7mm,确定下料尺寸为φ35×54.9mm。

2工艺过程

(1)下料。

将整根的30Mn棒料剪切成φ35×54.9mm。

剪切斜度不得大于0.5mm,剪切后的坯料断面不许有剪切毛刺。

(2)加热。

加热设备选用中频感应加热炉,钢温不低于1200℃,采用流水加热,坯料中心与表面的温差不大于50℃。

(3)镦粗预制坯。

为便于毛坯在凹模腔内准确定位,将加热坯料外径镦粗至φ41.3mm(预制坯高度H≈40mm)。

(4)热挤压。

将镦粗后的毛坯放在反挤压模内挤压。

开始挤压温度为1150~1200℃,终止挤压温度不得低于900℃,挤压件的中心偏差为0.3mm,上口高低不平度不得大于5mm,弯曲度在66mm长度内不得大于0.25mm。

(5)热处理。

采用余热退火处理,挤压件退火处理后的硬度为207~240HB。

(6)清理。

热处理后挤压件应进行酸洗清理,清理后的挤压件表面不许有过蚀麻点和残留氧化铁皮存在。

挤压成形工步如图3所示。

工艺计算和设备选择

3.1变形程度计算

反挤压筒形件的变形程度即断面收缩率(参见图2)。

满足钢质零件热挤压变形程度εF<60%的要求。

3.2挤压力的计算

已知挤压方法,被挤压材料,终止挤压温度不低于900℃。

单位挤压力p和总挤压力P按下式计算:

式中K——安全系数,取1.3

A——凸模与坯料接触表面在凸模施力方向的投影面积,算得A=638mm2

Z——模具的形状系数,查资料可知,Z=1.2

n——挤压方式及变形程度修正系数,查资料可知,当反挤压断面收缩率47.2%时,n=4.5

如何定义象高压线、城墙这类带形(Shape)定义的线型

电极缩放量选取的误区

网页设计中风格定位与版面编排

字号大小的确定与字距和行距的再设计

模具加工中冲模的失效形式

菲林的组成成分的正确认识菲林网点大小的识别方法

σb——挤压温度下材料的极限强度,终锻温度920℃的30Mn钢,σb=55MPa

将以上数据代人两式得单位挤压力p=297MPa,模具材料可以承受;挤压力P=246kN。

3.3挤压行程的计算

从凸模接触坯料至挤压结束凸模下移的距离S(见图3c)为挤压行程。

S=预制坯高度-挤压件底部厚度=40-7=33(mm)。

根据反挤压力和挤压行程计算及现有设备情况,选择有下顶料装置1000kN液压机。

4模具结构设计

套筒热挤压模具如图4所示。

图4套筒热挤压模具

1.导柱2.凹模压紧圈3.凹模芯4.凹模5.带凸肩螺钉6.弹簧7.导套8.凸模压紧圈9.上模座10.压力板11.上砧块12.卸料板13.凸模14.下砧块15.柱销16.高度调节块17.斜楔18.凹模垫板19.顶杆20.沉套21.下模座22.调节螺钉

凹模4以凹模垫板18与下模座21定位。

凹模与凹模压紧圈2采用锥面配合,用内六角螺钉与下模座21紧紧连接。

由沉套20和顶杆19组成顶出机构,在气垫的作用下将挤压件从凹模内顶出。

沉套20的一部分伸出下模座,是为了降低合模高度。

将热挤压模安装在液压机上时,需在下模座21下面增加一个中间有孔的附加垫板,沉套20下部伸进附加垫板的孔内;若热挤压模安装在曲柄压力机上时,沉套20下部伸进压力机工作台孔内。

脱料板12和带凸肩螺钉5及弹簧6组成卸料机构,用于将箍在凸模13上的挤压件脱下。

弹簧的作用是支承脱料板,并能保证脱料板和带凸肩螺钉上下移动,从而减少凸模的长度,增强了凸模弯曲强度,弥补压力机行程不够大的不足。

凸模13与凸模压紧圈8也采用锥面配合,凸模压紧圈与压力板10通过螺钉紧固在上模座9上。

凹模的冷却,是将自来水由管接头通入凹模压紧圈和凹模之间的两道凹槽,自上而下地对凹模进行冷却。

凹模垫板18与凹模4不做成一体,主要是为了加工和修理的方便。

反挤压凹模可做成整体式的,也可做成如图4所示的镶套式。

在反挤压模的侧面,由上砧块11、下砧块14、高度调节块16、柱销15和调节螺钉22等组成镦粗台。

设置镦粗台的目的,主要是为了清除氧化铁皮和改变坯料直径。

CAD中自动标注公差的方法

模具尺寸精度的电火花强化修复强化层表面粗糙度的刷镀修复

分辨率和定尺寸什么是分辨率?

象素的属性象素尺寸

基于设计思路的三维实体设计基于关联的设计

UG装配的设计方法与基于UG装配建模的策略

UV网印油墨的新应用UV网印油墨的发展

由图3可以看出,只要更换凸模13、凸模压紧圈8、凹模芯3和卸料板12,便可生产不同规格的反挤压杯形挤压件。

5凹模与凸模设计

5.1反挤压凹模

根据挤压件的外径先算出凹模型腔的工作直径,然后根据凹模型腔的工作直径确定其他各部尺寸。

反挤压凹模如图5所示。

用简化公式计算当量线膨胀率:

式中α1——锻件材料终锻温度时的的线膨胀系数,α1=16.6×10-6/℃

α2——模具材料在工作温度下的线膨胀系数,α2=12.4×10-6/℃

t1——锻件终锻温度,t1=900℃

t2——模具型腔工作温度t2=280℃

算得当量线膨胀率:

计算凹模内腔直径(工作直径):

式中D——挤压件的外径,D=41.5mm。

反挤压凹模材料,采用3Cr2W8V和5CrMnMo,热处理硬度50~54HRC,模具寿命一般可达3000件。

5.2反挤压凸模

反挤压凸模如图6所示。

凸模工作直径:

式中d——挤压件的外径,d=28.5mm。

反挤压凸模的材料采用W9Cr4V2或W18Cr4V,热处理硬度54~58HRC,模具使用寿命可达3000~5000件。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 冰箱 钢板 冲压 工艺 分析 模具设计 套筒 挤压

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

转基因粮食的危害资料摘编Word下载.docx

转基因粮食的危害资料摘编Word下载.docx