加工中心工艺员培训.docx

加工中心工艺员培训.docx

- 文档编号:5411670

- 上传时间:2022-12-16

- 格式:DOCX

- 页数:26

- 大小:5.25MB

加工中心工艺员培训.docx

《加工中心工艺员培训.docx》由会员分享,可在线阅读,更多相关《加工中心工艺员培训.docx(26页珍藏版)》请在冰豆网上搜索。

加工中心工艺员培训

加工中心工艺员培训

第一部分加工中心调试流程

第二部分编程

第三部分刀具

第四部分机床调整和故障排除

第一部分:

加工中心调试流程:

工装安装:

目的是工装与机床各轴导轨平行

检查工装各定位销、定位块螺钉是否上紧

将工装安装到机床托盘上,略微上紧6颗以上紧固螺钉

将磁性表座和百分表吸附在机床主轴上,先检查工装定位块是否等高,如果不等要视情形磨定位块或垫铜皮、塞尺

打表检查工装定位销联线是否与机床轴线平行,如果不平行则要视情形旋转机床B轴或敲动工装直到平行,记下b轴角度

上紧工装各紧固螺钉

测量定位销机械坐标:

目的测量完毕后,工装的定位块、定位销在机床内任意角度时的x、y、z、b机械坐标均应可通过相应的运算得出

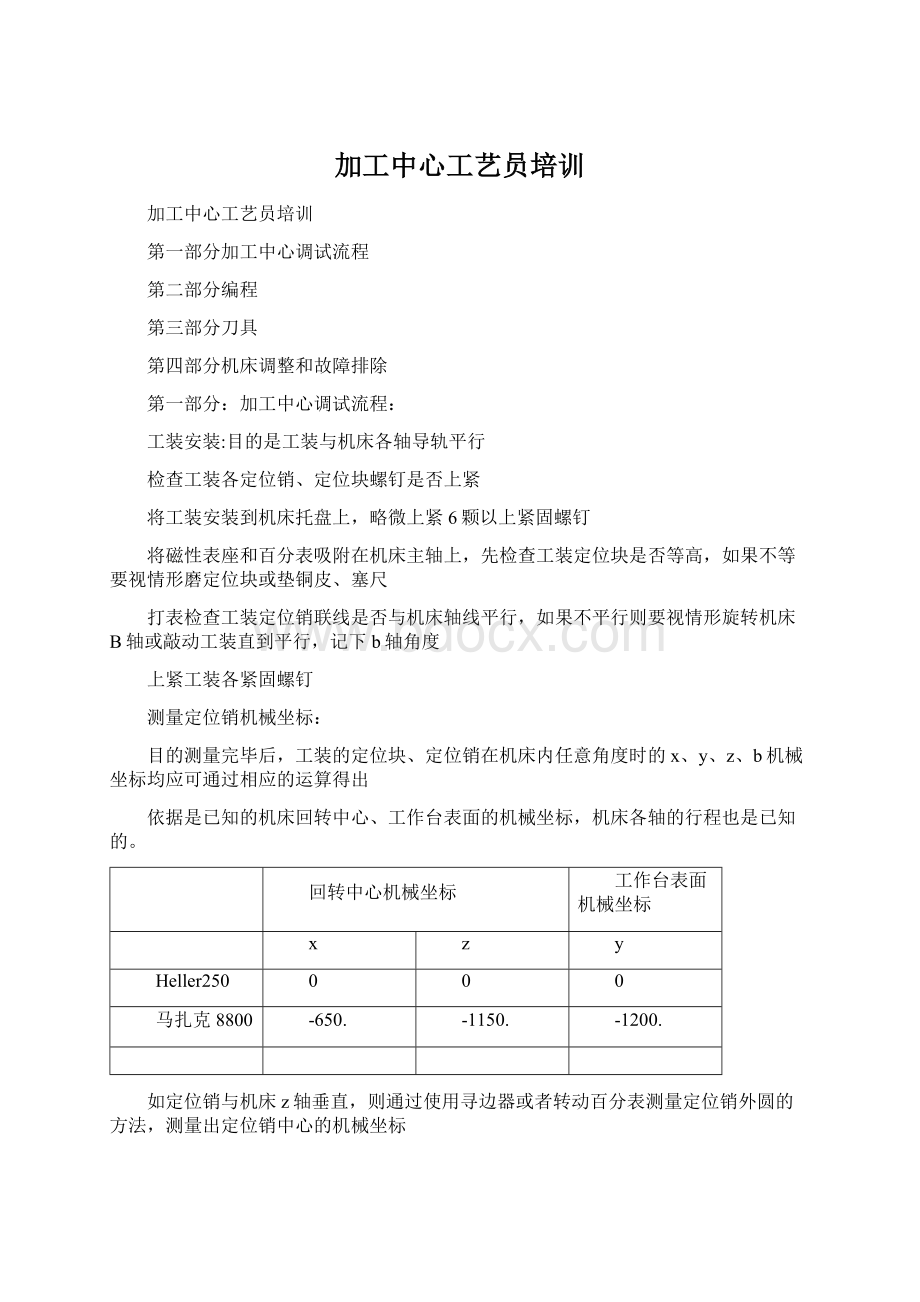

依据是已知的机床回转中心、工作台表面的机械坐标,机床各轴的行程也是已知的。

回转中心机械坐标

工作台表面机械坐标

x

z

y

Heller250

0

0

0

马扎克8800

-650.

-1150.

-1200.

如定位销与机床z轴垂直,则通过使用寻边器或者转动百分表测量定位销外圆的方法,测量出定位销中心的机械坐标

如定位销与机床z轴平行,则通过使用同一状态不变的磁性表座和百分表测量0度和180度定位销z轴最高点机械坐标z1和z2,(z1-z2)/2=定位销到回转中心z方向的距离;同样方法测量90度和270度定位销,可得另一方向定位销到回转中心距离。

测量完毕后,定位销各轴机械坐标=机床回转中心机械坐标+定位销到回转中心距离

测量定位块机械坐标

如定位块与机床z轴垂直,则通过使用同一状态不变的磁性表座和百分表测量0度和180度定位块z轴机械坐标z1和z2,(z1-z2)/2=定位块到回转中心z方向的距离;如果不方便测量两个角度下的z值,也可在一个角度下,通过已知长度的刀具或量棒来运算定位块机械坐标=机床机械坐标-刀具长度-定位块与刀具间隙

如定位块与机床z轴平行,则测量定位块y1和托盘表面y2,定位块y轴机械坐标=托盘表面机械坐标y+(y1-y2)

测量完毕后,工装的定位块、定位销在机床内任意角度时的x、y、z、b机械坐标均应可通过相应的运算得出

编制程序

按照工艺卡,编制加工程序。

各工件坐标系原点尽量保持与工艺一致,方便后续检查和修改

程序框架

定义工件坐标系原点

如FANUC系统定义G54工件坐标系的x、y、z轴原点各为-100.

#5221=-100.

#5222=-200.

#5223=-300.

西门子系统

$P_UIFR[1]=CTRANS(X,-100,Y,-200,Z,-300,B,0)

机床远离工件幸免撞刀,返回换刀点。

如

G0G90G53Z0.远离工件,退至机床坐标系z轴=0位置(西门子系统为SUPAG0Z860)

G0G91G30X0Y0Z0返回换刀点什么缘故用G91固定搭配

调用工件坐标系

G54

换刀

发那科系统T1M6将T1刀具更换到主轴上

西门子系统CS_TOOL("T1")

使用固定循环加工具体内容

M3S1000主轴正转,转速设定为1000转/分钟

M8开启冷却液

G0G90X0.Y0.主轴快速移动到G54坐标系x=0y=0位置

G0G43H1Z100.调用T1刀具的刀长,快速移动到G54坐标系z=100.位置

G98G81R10.Z-20.F100快速移动到G54坐标系z=10.位置,开始工进,进给速度100毫米/分钟,工进至G54坐标系z=-20.位置,快速退回至G54坐标系z=100.西门子系统为CYCLE81(100,0,10,-20)

机床远离工件幸免撞刀,返回换刀点

G0G90G53Z0.远离工件,退至机床坐标系z轴=0位置

G0G91G30X0Y0Z0返回换刀点

重复第(3)点连续加工下一内容,直至完成工艺要求内容

机床远离工件幸免撞刀,返回换刀点

程序终止

检查程序无错误后,传入机床数控系统内

调试

按要求装入刀具,输入刀具数据

空运转程序,检查程序是否有误,机床动作是否正确,刀具、工装是否有干涉

装夹废品工件进行试加工

检验

使用通用或专用量检具,手工检测工件的形位公差是否符合工艺要求

使用三坐标机,测量工件的形位公差是否符合工艺要求

确认无误后,由工艺员、检查员、生产者在新程序确认表上签字,同意开始加工。

五、加工:

由生产者装夹工件,开始正常加工,并按工艺要求执行首检、频次检和末件检

第二部分:

编程

定义坐标系

发那科系统:

#5221=-100.(G54X轴原点坐标)

#5222=-200.(G54y轴原点坐标)

#5223=-300.(G54z轴原点坐标)

西门子系统:

$P_UIFR[1]=CTRANS(X,-100,Y,-200,Z,-300,B,0);G54原点坐标

固定循环

快速移动到起始点--快速移动到安全距离--工进到加工深度--快速后退至安全距离--

-G99快速移动到下一点(G98快速后退至起始点---快速移动至下一点)

发那科系统:

G0G90X0.Y0.Z100.

G98G81R10.Z-20.F100

X100.Y100.

G80(第一个孔坐标要写在循环外)

西门子系统:

McallCycle82(100,0,10,,20,0.5)或McallCycle82(100,0,10,-20,0.5)

X0.Y0.

X100.Y100.

Mcall;第一个孔坐标写在循环内

括号内四个数字依次意义为(起始点,工件表面,安全距离,工进终点),其中工进终点前使用一个逗号表示按绝对坐标编程,两个逗号表示按相对工件表面的距离编程。

跳转语句

发那科系统

Goto序号

西门子系统

向前跳转gotof

向后跳转gotob

条件判定语句

发那科系统:

If[#999LT0]goto200(如果变量#999小于0,则跳转至行号200)

While[#999LT0]Do1

#999=#999+1

End1(如果变量#999小于0,则执行#999=#999+1,否则执行END1后语句)

LT小于RT大于NE不等于EQ等于LE小于等于RE大于等于

西门子系统

IFR999<<0GOTOFFINISH;如果变量R999小于0,那么跳转至行符FINISH

<<小于>>大于==等于

一个典型使用条件判定和循环的程序实例

初始深度是0,每次多加工3毫米,最终深度是-16毫米

发那科系统

#100=0

G0Z0

WHILE[#100RE-16]DO1

WHILE[#100LT-16]DO2

#100=-16.

END2

G0Z=#100

具体加工动作

G0Z0.

#100=#100-3.

END1

西门子系统

R100=0

G0Z0

LOOP

IFR100<<-16GOT0FABCD

G0Z=R100

具体加工动作

G0Z0

R100=R100-3.

ENDLOOP

ABCD:

R100=-16.

G0Z=R100

具体加工动作

注释语句,系统不执行

发那科系统用圆括号()圆括号内的语句不执行

西门子系统用分号;分号后的语句不执行

调用子程序

发那科系统G65P1000调用O1000子程序

西门子系统直截了当写子程序名,不用任何代码

行符

发那科系统N100N200N300

西门子系统ABCD:

第三部分:

刀具

加工中心刀柄类型

按与机床主轴配合分类

JT50(DIN69871)刀柄靠7:

24锥面与主轴内孔配合,端面无配合。

如二发厂所有HELLER250、马扎克加工中心,装备厂大部分加工中心

BT50与JT50区不在于换刀机械手夹持的部位不一样,其余尺寸一样。

如大连立加、轻微机专机线加工单元。

Big-plus外形类似于JT50/bt50刀柄,然而精度更高,增加了端面与主轴配合,与锥面配合一起组成过定位方式保证精度。

与HSK技术不同的是它是通过主轴端口弹性变形0.02mm来实现过定位功能。

向下兼容JT50/bt50刀柄,属于日本BLG-DaishowaSeiki公司专利技术,价格较高。

如缸盖工段马扎克6000卧加

图2Big-plus系统与现有系统的互换性

图3实现两面接触的原理

图4操纵尺寸精度的量规

HSK外形上最大特点确实是柄部专门短,靠柄部弹性变形与机床主轴内孔配合,同时端面也与主轴端面配合,精度专门高,价格专门高。

如机体新线175、机体老线135工序的heller350卧加和冷工厂大部分卧加。

BT40原理与BT50一样,仅尺寸小一号,二发厂只有轻微机专机线130工序立式加工单元和G2000缸盖粗加工线桂林数控立铣使用。

按夹紧刀具方式分类

莫氏锥:

刀具与刀柄安装孔按莫氏锥度配合,安装时靠敲打、撞击,拆卸时靠使用三角铁顶出

侧固式:

在刀具柄部磨有扁位,刀柄安装孔侧壁开有螺孔,使用螺钉压紧刀具扁位。

注意安装刀具时扁位侧面顶住螺钉,幸免加工受力时后退

弹簧夹头式:

刀柄通过旋紧螺母,压缩弹簧夹头,从而抱紧刀具圆柄部。

注意安装刀具时插到位顶住限位螺钉或夹头方头底部,幸免加工受力时后退

液压式:

通过旋紧螺钉,使液压夹头内壁发生微变形,从而抱紧刀具圆柄部。

注意不能使用带扁位的刀具,安装刀具时插到位顶住限位螺钉或夹头方头底部,幸免加工受力时后退。

因为是整个内壁与刀具圆柄部接触,因而装夹精度较高,常用于精加工内容。

热套式:

通过刀柄和刀具热膨胀系数不同,加热刀柄膨胀时将刀具插入或取出。

注意非合金刀柄的刀具不能使用热套刀柄

按内冷水入口方式分类

从刀柄尾部中心入水A型(日系机床常用)

从刀柄端面两个小孔入水B型(德系机床常用)

两种方式的入水口是相通的,使用其中一种,必须把另外一种封死,否则会导致内冷水泄漏到主轴上,损坏主轴机械结构。

拉钉:

与机床主轴夹紧机构相连,拉钉类型不正确会导致刀具无法夹紧、掉刀

HELLER机床:

DIN69872B型,

马扎克机床:

YAMAZAKI ANSI MAS#50(mm)

其它使用发那科系统的国产、台湾、韩国机床

刀具切削参数的选用

1、铸铁:

铸铁材质较脆,硬度不高,内含石墨等润滑材质,易断屑,是较易加工的材料

线速度:

米/分钟

每转进给:

毫米/转

备注

钻头

高速钢

20~30

0.1~0.4

硬质合金

60~90

0.1~0.4

铰刀

高速钢

20

每刃0.05

为保证粗糙度需要低转速、大进给

硬质合金刀片焊接

30

每刃0.05

丝锥

高速钢

20米以下

按螺距

公制螺距≈(螺纹大径-螺纹底孔直径)±0.1

硬质合金

30~40

铣刀

高速钢

30

同时参与切削的每刃0.05

硬质合金

150

涂层硬质合金

300~500

线速度与转速关系v=πDn

钢:

钢的硬度比铸铁高,韧性也专门好,断屑不易,相应的切削参数比铸铁适当降低

铝:

硬度专门低,易粘刀,不易断屑;要求切削速度尽可能快,如钻孔时一样转速8000~10000转/分钟。

第四部分:

机床调整和故障排除

heller刀库故障处理方法:

HELLER机床的报警有专门大比例与刀库治理MTV模块有关,要紧缘故有换刀过程中刀具已交换但突然发生故障停机,而MTV中显示刀具未交换;或者输入数据有误;或者掉刀等等。

检查确定出咨询题的是哪个位置的刀

将该刀具取出(手动从主轴上或者从刀库)

将mtv中将光标移至该刀具位置,将该刀具数据删除

在MTV中取消该位置的错误状态

重新平稳刀库:

即重新将刀库内所有刀具数据从WDS读入PLC中

重新将刀具装回刀库,输入正确数据

程序断点启动

西门子系统

西门子系统有完善的程序断点启动功能,只要保持主轴上刀具与断点处状态一致,就能够按屏幕下方的blocksearch软键,将光标移至断点处,然后按屏幕右上方的calculate软键进行运算,系统运算完毕后,会提示ncstart,然后自动复原断点处的b轴角度、工件坐标系、主轴位置、切削液开启等功能,连续加工。

发那科系统

发那科系统无完善的程序断点启动功能,机床中断加工后,不将程序光标复原到程序头的话,机床只会机械地执行下一行语句,需要专门认确实检查刀具补偿数据、工件坐标系、b轴角度、主轴位置、冷却液开启情形等条件十分正确才能如此做,对体会不足者不举荐使用断点启动。

卧式机床使用已知直径和长度的标准量棒检测各轴坐标原点

x轴:

将主轴移动至x=工作台回转中心处,在工作台上吸附磁性表座和百分表,百分表表针与x轴平行,与量棒外圆最高点接触对零;旋转工作台180度后,重新让百分表表针与量棒另一侧外圆最高点接触,如不对零则表明x轴零点设置不正确,需要按照实际测量值进行修正。

Y轴:

将量棒移动至工作台上表面某处,使用游标卡尺测量量棒下部外圆与工作台上表面间隙y2,现在机械坐标y=已知工作台上表面y1值+间隙y2+量棒半径r,如运算上述公式两边不等,则表明y轴零点不正确,需要按照实际测量值进行修正。

Z轴:

主轴移动至x=工作台回转中心处,在工作台上吸附磁性表座和百分表,百分表表针与x轴平行,与量棒外圆最高点接触对零,记下现在机械坐标x1;旋转工作台90度后,让百分表表针与量棒端面接触对零,记下现在机械坐标z1。

Z1-(x1-回转中心x坐标)=量棒长度l-量棒半径r,如运算上述公式两边不等,则表明z轴零点不正确,需要按照实际测量值进行修正。

小技巧

机体新线和缸盖新线的9台hellermcp250卧加,刀库是跟随主轴一起运动的。

编程时输入换刀指令一定要注意主轴跟工件、工装是否有足够安全距离,否则换刀时刀具会撞上工件或工装。

除了西门子系统,发那科和马扎克系统编程时,整数后注意加上小数点,否则系统会默认为千分之一毫米单位。

#5221=-200.

#5222=-200.

#5223=-200.

G17G0G90G54

T1M06

T2

G0X0Y23.M3S500

G0G43H1Z10.

G1G41X0Y23.F50M8

G1Z-4.F50

G02X23.Y0.R23.

G1X0Y-21.

G1X-15.Y-21.

G02X-21.Y-15.R6.

G01X-21.Y0.

G01X0.Y23.

G01Z10.

G01G40X0.Y23.

G49G0G91G30Z0.

G0G91X0.Y0.

T02M6

M3S1800

G0G90X0Y0Z100.G43H2

G98G81R10.Z-20.F90M8

X-17.5Y17.5

X17.5Y-17.5

G80

G49G0G91G30Z0.

G0G91X0.Y0.

G90

M02

#5221=-200.

#5222=-200.

#5223=-200.

G17G0G90G54

T1M06

T2

G0X10.Y30.M3S500

G0G43H1Z10.

G1G42X10.Y30.F50M8

G1Z-8.F50

G1X-10.

G1Y14.

G02X-15.Y9.R5.

G1X-30.

G1Y-9.

G1X-15.

G02X-10.Y-14.R5.

G1Y-30.

G1X10.

G1Y-14.

G02X15.Y-9.R5.

G1X30.

G1Y9.

G1X15.

G02X10.Y14.R5.

G1Y30.

G1Z10.

G40G1X10.Y30.

M02

G17G0G90G55

T1M06

G0G55X10.Y30.M3S500

G0G43H1Z10.

#100=0

WHILE[#100NE-8.]DO1

G1G42X10.Y30.F50M8

WHILE[#100LE-8.]DO2

#100=-8.

END2

#100=#100-2.

G1Z#100F50

G1X-10.

G1Y14.

G02X-15.Y9.R5.

G1X-30.

G1Y-9.

G1X-15.

G02X-10.Y-14.R5.

G1Y-30.

G1X10.

G1Y-14.

G02X15.Y-9.R5.

G1X30.

G1Y9.

G1X15.

G02X10.Y14.R5.

G1Y30.

G1Z10.

G40G1X10.Y30.

END1

M02

数控铣削编程方法与应用

1.数控铣床的坐标系

(1)机床坐标系

机床坐标系是机床上固有的坐标系,并设有固定的零点(机械零点),它由厂家在生产机床时确定。

XK5032立式数控铣床符合ISO规定,即以机床主轴轴线方向为Z轴,刀具远离工件方向为Z轴正方向;X轴规

定为水平平行于工件工件装夹表面,人在工作台前面对主轴,右方向为X轴正方向;Y轴垂直于X,Z轴坐标

轴,其方向按照笛卡儿坐标系右手定则确定。

(2)工件坐标系

工件坐标系是用来确定工件几何形体上各要素的位置而设置的坐标系,工件坐标系的原点即为工件零点。

工件零点的位置是任意的,由编程人员编制程序时按照零件特点选定。

(3)工件坐标系的设定

工件坐标系的设定是进行变成运算的第一步,应当按照不同的加工要求和编程的方便性恰当选择。

1)用G92设定工件坐标系

其输入格式:

G92XYZ

该指令能够显现在程序的第一段,也可显现在程序段中间,以重新设定工件坐标系。

数控系统执行该指令前,一样先把刀具置于一个合适的位置,执行该段程序后,机床并不产生运动,只是把坐标设定值送入内存。

2)G54~G59设定工件坐标系

XK5032立式数控铣床还能够通过CRT/MDI在参数设置方式下,设定6个不同的工件坐标系。

这6个坐标系分不被经历成G54、G55、G56、G57、G58、G59,在加工时通过G54~G59指令选择相应的坐标系。

G92指令与G54~G59指令的使用区不是:

G92指令通过程序来设定工件加工程序,其坐标原点与当前刀具所在位置有关;而G54~G59指令通过CRT/MDI在参数设置方式下设定工件坐标系,其坐标原点与当前刀具所在位置无关。

G92指令只是设定坐标系,不产生任何移动;G54~G59指令能够与G00指令等组合在相应的工件坐标系中进行位移。

2.要紧功能指令

(1)常用辅助功能指令

用来指定机床的辅助动作和状态(如机床的启停、转向、切削液的开关、主轴转向、刀具夹紧松开等〕

M00-程序暂停,机床的转动、进给、切削液停止。

重新启动机床后连续执行下面的程序;

M01-程序选择停止指令,只有按下面板上“选择停止”键,该指令才有效。

执行该指令,与M00相似。

按“启动”键,连续执行下面的程序;

M02-程序终止,机床处于复位状态;

M03-主轴正转(CW);

M04-主轴反转(CCW);

M05-主轴停转。

M03和M04指令之间必须用M05指令使主轴停转后进行;

M08-冷却液开;

M09-冷却液关;

M98-放在主程序中,用来调用子程序。

格式为:

M98P,其后8位数字,前4位是调用次数,后4位是子程序号。

调用1次时,前4位可省略。

M99-放在子程序最后,用来返回主程序的相应程序段。

当M99后不跟任何代码时,返回调用程序的后一段程序段。

否则返回到M98P所指定的P后的程序段。

当M99单独在主程序中使用时,不跟任何代码,返回主程序的开头,否则返回到主程序P指定的程序段。

(2)绝对尺寸指令和增量尺寸指令

1)绝对尺寸方式(G90)

在该方式下,程序段中的尺寸为绝对坐标值。

2)增量尺寸方式(G91)

在该方式下,程序段中的尺寸为增量坐标值,即有关于前一工作点的增量值。

实际编程中,G90和G91并无专门规定,可按照给定零件的已知条件选择。

(3)差不多进给指令(G指令)

1)快速进刀指令(G00)

G00XYZ;最快进给速度为系统默认,由系统参数调整;

2)直线插补指令(G01)

G01XYZF;注意到G90和G91时,起刀的原点不同,F单位是mm/min;

3)圆弧插补指令(G02、G03)

在XY平面(G17)内,

G02XYRF顺圆插补

G03XYRF逆圆插补

G02XYIJF顺圆插补

G03XYIJF逆圆插补

采纳G90时,XYZ是圆弧终点有关于工件零点的坐标,采纳G91

时,XYZ是圆弧终点有关于圆弧起点的坐标。

IJK是圆弧的圆心坐标值,均为圆心点有关于圆弧起点的增量值。

R为圆弧半径。

圆心角小于等于180度R为正值、圆心角大于180度R为负值。

当圆弧为整圆时,不能用R,只能用I,J,K。

4)进给暂停指令(G04)

G04指令可使进给暂停,刀具在某一点停留一段时刻后再执行下一段程序。

输入格式:

G04X或G04P;

X或P均为指定进给暂停时刻。

两者区不是:

X后面可带小数点,单位

是s;P后面数字不能带小数点,单位为ms。

如,G04X3.5,或者G04P3500,都表示刀具暂停了3.5秒。

(4)补偿指令

1)刀具半径补偿指令(G41、G42、G40)

G41为左刀补指令,表示沿着刀具进给方向看,刀具中心在零件轮廓的左侧;

G42为右刀补指令,表示沿着刀具进给方向看,刀具中心在零件轮廓的左侧;

输入格式:

G41(G42)G01XYD;

式中,D为刀具号,存有预先由MDI方式输入的刀具半径补偿值。

G40为取消刀具半径补偿指令;

输入格式:

G40G01XY;

刀补指令使用注意:

G40与G41或G42要成对使用;

从无刀补状态进入刀补状态转换时必须采纳G00或G01直线移动指令,不能用G02、G03;

刀补撤消时也要用G00或G01直线移动指令。

2)刀具长度补偿指令(G43、G44、G49)

G43为正补偿,表示刀具在Z方向实际坐标值比程序给定值增加一个偏移量;

G42为负补偿,表示刀具在Z方向实际坐标值比程序给定值减少一个偏移量;

输入格式:

G43(G44)G01ZH;

式中,H为刀具号,存有预先由MDI方式输入的刀具长度补偿值。

G49为取消刀具长度补偿指令;

输入格式:

G49G01Z;

(5)固定循环指令(G98、G99、G80)

固定循环指令是用一个特定的G指令代替某个典型加工中几个固定、连续的动作,使加工程序简化。

固定

循环要紧用于孔加工,通常包括以下六个差不多动作。

动作一——X,Y轴快速定位(初始点);

动作二——快速移动到R点;

动作三——切削进给进行孔加;工

动作四——执行孔底动作(包括暂停、刀具移位等);

动作五——返回到R点;

动作六——快速返回到初始点。

固定循环的输入格式:

G98(G99)GXYZRQPL

式中,G98—返回初始点;

G99—返回R点;

G—孔加工固定循环方式;G81,G82,G83,G84...

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 加工 中心 工艺 培训

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

转基因粮食的危害资料摘编Word下载.docx

转基因粮食的危害资料摘编Word下载.docx