双氧水丙烯甲醇原料的精制方法.docx

双氧水丙烯甲醇原料的精制方法.docx

- 文档编号:5395838

- 上传时间:2022-12-15

- 格式:DOCX

- 页数:19

- 大小:207.56KB

双氧水丙烯甲醇原料的精制方法.docx

《双氧水丙烯甲醇原料的精制方法.docx》由会员分享,可在线阅读,更多相关《双氧水丙烯甲醇原料的精制方法.docx(19页珍藏版)》请在冰豆网上搜索。

双氧水丙烯甲醇原料的精制方法

双氧水、丙烯、甲醇原料的精制方法

摘要:

对双氧水及丙烯的净化进行了分析,并提出了根据具体情况采取合适的丙烯精制工序。

关键词:

双氧水,丙烯,甲醇,精制

石化产品生产过程中,一些氧化反应过程对原料的净化程度要求苛刻。

本文对丙烯、甲醇和双氧水的杂质进行分析,并采取相应的方法进行处理,为工业化装置提供安全、可靠、优质的原料。

1原料双氧水的处理及净化

我国双氧水生产始于20世纪50年代末,采用电解法,至70年代后期出现了蒽醌法,由于蒽醌法生产成本远低于电解法而迅速普及。

蒽醌法虽然在成本上占据了绝对的优势,但由于产品中含有少量有机物、不挥发物等,长时间放置后有些产品颜色发黄,并产生难闻气味,从而影响产品质量,尤其使其失去了诸如高级丝织物漂白、高级洗涤剂合成、某些化工合成、食品、医药及电子等行业的市场。

公司将投产一套蒽醌法双氧水生产装置,双氧水中杂质也相对较多,因此在对环氧丙烷装置供料时必须加以去除,从而保证装置的正常运行。

双氧水产品中含的有机物杂质主要是生产过程中所产生的可溶性降解物,及一些溶剂及蒽醌类衍生物等。

另外还含有一定量的(5~500mg/L)无机杂质、机械杂质。

这些无机杂质包括金属阳离子及其络合物、无机酸根阴离子等。

这些杂质主要来源于生产中的添加剂、物料加工、输送以及存储等过程。

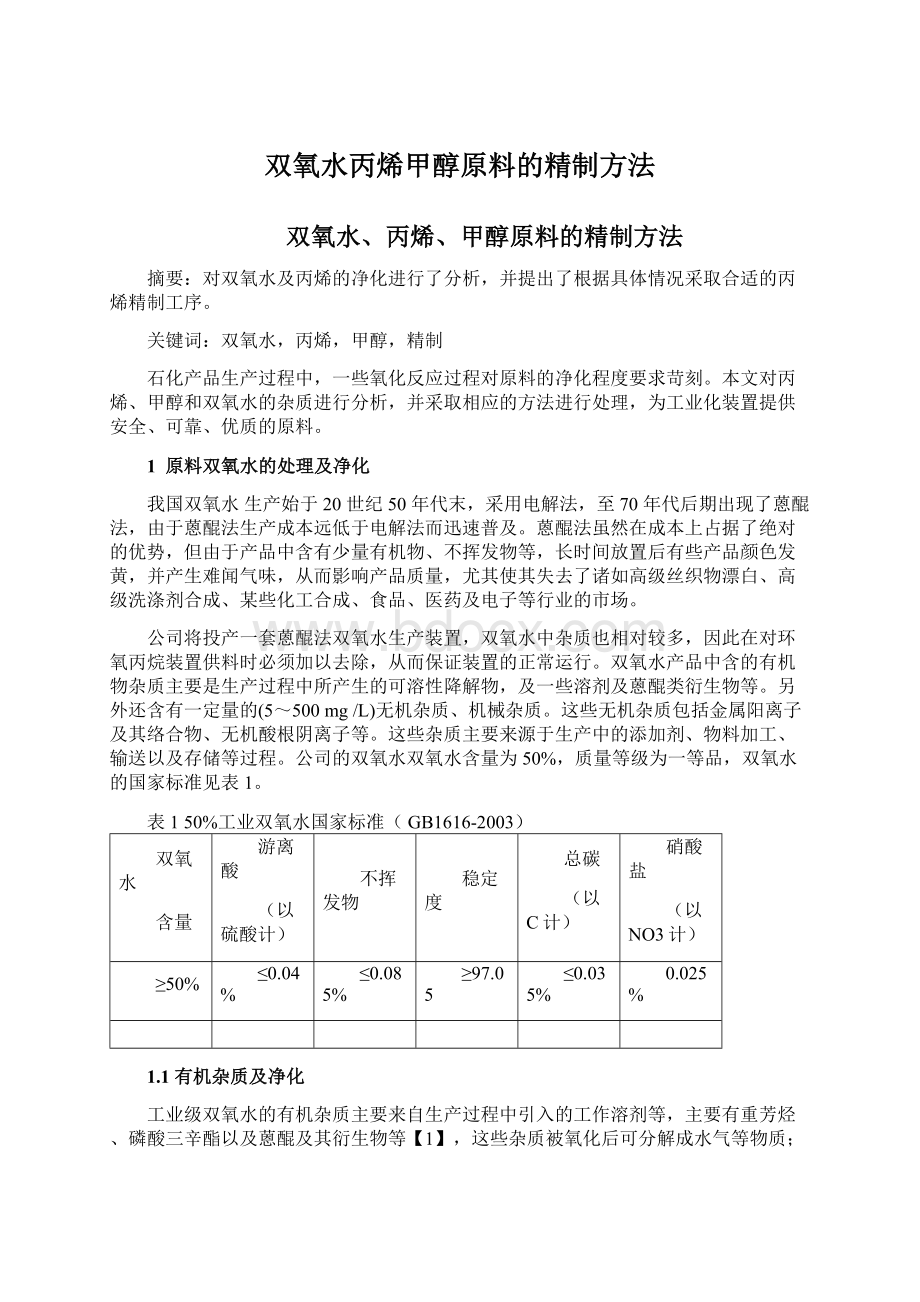

公司的双氧水双氧水含量为50%,质量等级为一等品,双氧水的国家标准见表1。

表150%工业双氧水国家标准(GB1616-2003)

双氧水

含量

游离酸

(以硫酸计)

不挥发物

稳定度

总碳

(以C计)

硝酸盐

(以NO3计)

≥50%

≤0.04%

≤0.085%

≥97.05

≤0.035%

0.025%

1.1有机杂质及净化

工业级双氧水的有机杂质主要来自生产过程中引入的工作溶剂等,主要有重芳烃、磷酸三辛酯以及蒽醌及其衍生物等【1】,这些杂质被氧化后可分解成水气等物质;同时,有机杂质会造成后续净化过程中交换树脂孔道的堵塞,严重时造成阴离子树脂中毒,影响净化效果。

目前国内外超纯双氧水试剂制备中有机杂质的去除技术主要集中于精馏、吸附与离子交换树、重结晶、超临界萃取、膜技术等精制提纯方法上【2】。

表2去除有机物常用净化提纯方法比较

方法

操作特点

缺点

精馏

单套设备即可长周期生产,产量不受限制,原料利用率较高

能耗大,生产成本高,生产过程危险性大;有机物脱除不完全,易挥发的有机物会残留在系统中,产品稳定度较差

吸附

对有机杂质有较好的吸附和脱除能力,设备及工艺简单,生产条件温和、操作便利

可能造成双氧水的分解,吸附剂易于带入外来杂质,需要再生

树脂交换

能去除有机物中可溶性杂质,设备及工艺简单,生产条件温和、操作可靠简便

树脂消耗大,需要再生;总有机炭脱除效果不佳,产品稳定度较差

重结晶

可获得高浓度、高纯产品

需在高浓度,超低温条件下进行,能耗高

超临界萃取

操作简单,有机杂质去除率高,物耗、能耗较低

设备要求高、投资大,不易实现大规模工业化生产

膜分离

对有机杂质有较好的脱出效果,产品稳定度较好,原料利用率约70%,操作可靠简便

膜使用寿命短,对膜材料要求高。

由表2可见,上述众多的分离提纯方法中,吸附分离净化技术是脱除有机杂质效果好、操作最为简便的方法之一。

1.1.1精馏法

精馏法常被用来浓缩双氧水,因为有机物的沸点通常较高,得以富集在未气化液被去除,从而使双氧水得到净化。

但是,因为气液分离不完全及雾状液体的携带,易挥发有机物会伴随双氧水蒸气进入精馏系统,所以双氧水的纯度一般不能达到很高。

1.1.2吸附法

吸附法是利用吸附剂的吸附和筛分特性。

在吸附过程中发生溶质由溶剂向固体吸附剂表面的质量传递,推动力是溶质的疏水特性或溶质对固体表面的亲和力,有机化合物一般兼有疏水基团与亲水基团,疏水基团易靠近固体表面而被吸附。

对于双氧水中有机物杂质的吸附净化,常用的吸附剂有活性炭、沸石及吸附树脂等。

1.1.2.1活性炭吸附

美国杜邦公司(E.I.DuPontdeNemoursandCompany)【3】提出了一项活性炭与精馏结合净化双氧水的新技术,认为以往采用试剂预处理活性炭技术会对净化后的产品造成一定的污染,在其发明中提出了采用碳酸铵(NH4)2CO3或乙二胺四乙酸铵(NH4)2EDTA作为改性试剂,对活性炭进行改性处理。

日本三菱瓦斯化学株式会社(MitsubishiGasChemicalCo.Inc.)【4】也报道了采用活性炭去除H2O2中有机碳的技术。

活性炭使用前先用高纯H2O2于20~48℃进行预处理,预处理H2O2会少量分解。

预处理后用80℃超纯水洗涤,然后进行过滤。

实施例中净化前32.1%的H2O2含有机碳69μg/mL,净化后31.7%的H2O2含有机碳11μg/mL。

1.1.2.2沸石吸附

德国德固赛公司(DegussaAktiengesellschaft)【5】认为采用活性炭吸附有机物净化双氧水有以下几个缺点:

需要冷却至10℃,能量消耗大,活性炭再生过程复杂等。

为此开发了沸石吸附技术,其特点是沸石不会促进双氧水溶液的分解反应,有利于净化的安全性,同时沸石再生简单。

利用该技术可以使双氧水中的有机碳质量分数降低到原来的10%~20%,同时,沸石再生方便。

1.1.2.3吸附树脂净化

日本三菱瓦斯化学株式会社【6】提出了采用含卤素的大孔树脂净化双氧水中有机碳杂质的技术。

此技术的优点是:

不出现传统树脂AmberliteXAD-2(相对密度为1.0)净化时出现的短路、树脂浮起等现象,净化效果好。

在该公司以后的净化技术中也多次采用上述技术与其他净化技术的组合净化方法。

德国Peroxid-Chemie公司【7】提出在经过蒸馏净化的基础上,向双氧水溶液中加入螯合剂,然后使该混合物流经吸附树脂柱、过滤。

实验中加入螯合剂乙烯二胺四乙磷酸的质量浓度为10mg/L,获得的溶液中有机碳的质量浓度从12mg/L降为7mg/L。

该技术的最大优点是不存在离子交换树脂净化中可能发生双氧水爆炸的危险性。

日本三菱瓦斯化学株式会社【8】提出了用亲水性多孔树脂去除H2O2中有机碳的技术,以克服树脂在溶液中漂浮的问题。

该专利中提出,所用树脂应含有羟基、氯烷基或羟烷基,并介绍了引入这些基团的方法。

专利中优先选用的是德国拜耳(Bayer)公司生产的WofatitEP63树脂,此树脂含有大孔和无数微孔,具有极强的吸附能力,树脂可再生。

实例中用此树脂净化H2O2,可使有机碳由40mg/L降至12mg/L。

法国液化空气集团美国公司(AirLiquideAmericaCorporation)提出了提高吸附树脂净化效果的预处理方法。

该专利技术中,处理吸附树脂采用的是低有机碳浓度的双氧水溶液。

该技术包括先用超纯水处理吸附树脂,再用低有机碳浓度的双氧水溶液处理吸附树脂,然后用此树脂来净化双氧水溶液。

该技术的最大特点是设备简化、停工期短,增大了单位树脂的净化效率。

Oeter等【9】认为精馏技术、离子交换树脂技术及膜分离技术在净化双氧水的过程中都存在一定问题:

精馏技术很难去除易挥发性有机碳,离子交换树脂净化则存在树脂被双氧水氧化可能发生爆炸的隐患,而膜分离技术中膜的寿命短、净化产品纯度不符合当今纯度要求等问题。

该发明采用阴离子交换树脂、非离子交换大孔吸附树脂和大孔中性树脂相结合的技术,对双氧水溶液进一步净化使得净化液中有机碳含量降到很低的水平。

实施实例表明:

有机碳可从38mg/L降到2.4mg/L,甚至达到0.4mg/L。

此外,还给出了具体的树脂型号及操作条件。

1.1.2.4双氧水吸附净化过程中存在的问题及其改进

吸附剂能够有效地脱除双氧水溶液中有机杂质,但存在于双氧水溶液中的痕量金属离子、颗粒杂质以及具有巨大表面积的活性炭等,均会促进双氧水的分解。

文献认为,活性炭分解双氧水的机理可用经典Haber-weiss理论来解释,即由于电子转移引起活性炭离子价态变化导致双氧水的快速分解。

在活性炭上分解双氧水有表面吸附物(s)参与反应,开始时炭表面上的·OH基团和双氧水的HO2-基团之间进行交换,然后与第二个H2O2分子相互作用而形成水和分子氧。

AC+(s)OH-+HOOH→AC+(s)OOH-+H2O

AC+(s)OOH-+HOOH→AC+(s)OH-+H2O+O2

此外,文献认为,在活性炭对双氧水分解过程中,活性炭还可作为起着电子转移功能的催化剂,其对双氧水的分解作用类似于Fenten反应中的催化剂,分解机理按Haber-weiss理论,AC或AC+代表活性炭催化剂的还原和氧化态,双氧水在活性炭表面被活化均裂,产生·OH自由基,·OH自由基攻击活性炭孔隙中的有机物,最终起到降解有机物的作用

AC+HOOH→AC++OH-+·OH

AC++HOOH→AC+HOO·+H+

由上可见,双氧水的分解是伴随着溶液中有机物的脱除而同时出现的,如何削弱和抑制吸附剂对双氧水的分解作用,是超纯双氧水试剂制备过程中吸附技术得以合理利用的关键问题。

在活性炭改性过程中,也可能因引入新的有机物质而增加净化的难度。

Solvay的双氧水活性炭净化技术虽然在一定程度上抑制了双氧水的分解,但由于使用了四氯化碳作为活性炭改性剂,从而增加了净化的难度,尽管专利中采用了惰性气体鼓泡技术吹扫,但未能彻底解决问题。

此外,为了降低双氧水的分解,国外一些专利技术还对吸附剂所含基团、吸附剂的装填高度、操作条件以及吸附树脂与离子交换树脂的组合方式等加以考虑。

林倩、耿建铭曾开展过超纯双氧水试剂的研发,【10】采用活性炭脱除工业双氧水溶液中的有机杂质。

实验研究的结果表明:

以活性炭为基础的吸附剂对工业双氧水溶液中有机碳的脱除有非常好的效果,可以将有机杂质含量降到20mg/kg以下,脱除率高达90%。

但实验过程中双氧水的分解现象随之出现,经采用多种方法对活性炭进行预处理,已使双氧水的分解得到了比较有效的抑制。

根据实验结果,可以认为:

在吸附净化过程中,由于自身的特性,活性炭确实会对双氧水起到催化分解的作用,但作为一种价廉易得的吸附剂,通过适当的方法进行改性处理,以充分利用活性炭对有机杂质的强选择性吸附性质,必将大大降低双氧水的净化成本,促进超纯试剂制备技术的发展。

1.1.3离子交换树脂净化法

双氧水中有机碳杂质可以分为可溶性和不可溶性杂质。

对于可溶性杂质,多为一些有机酸类化合物,可以利用阴离子交换树脂或加入一些辅助试剂来净化,不仅降低溶液中碳化物的含量,同时也降低了其他离子杂质的含量。

日本东海电化工业株式会社(TokaiDenkaKogyoKabushikiKaisha)【11】采用吸附了螯合剂的阴离子交换树脂净化双氧水,优点是可在常温下安全、简便地去除有机杂质和无机杂质。

日本三菱瓦斯化学株式会社【12】采用多孔离子交换树脂,不仅可以去除有机碳,而且也可去除部分金属离子杂质如Fe、Al、Sn等离子。

实施例中提供了实验用的树脂和工艺条件,并对树脂再生进行了实验。

该专利的最大特点是:

树脂再生过程简单,树脂重复利用多次。

1.1.4溶剂萃取法

溶剂萃取法所用的溶剂可以是液体,如芳烃、醇类,也可以是气体。

液体萃取是双氧水生产厂通常都具有的净化步骤,一般用于双氧水粗品的预提纯。

CO2气体萃取则是利用超临界状态下,CO2气体对双氧水溶液中有机杂质的溶解度增大而将其除去。

芬兰Kemirachemicals公司【13】根据超临界流体萃取原理,利用超临界状态下的二氧化碳去除双氧水中有机杂质。

其方法是:

使含有机杂质的双氧水和处于超临界状态下的二氧化碳在高压容器中接触,二氧化碳即可将双氧水中有机杂质去除。

实施例表明各种有机杂质的去除率可达95%。

比利时Solvay公司【14】介绍一项采用已预处理过的有机溶剂净化双氧水溶液,以便除去有机碳的技术。

双氧水经有机溶剂净化处理后,有机碳质量浓度降到36mg/L,再经蒸馏处理,可以使有机碳质量浓度降12mg/L。

1.1.5结晶技术

结晶法可用于双氧水的预提纯和浓缩。

因为双氧水溶液降温、结晶时,杂质不能形成晶体,收集晶体并洗涤、熔化,即获得高浓度、高纯度的双氧水溶液,并可以通过加入超纯水来获得需要的浓度。

法国液化空气集团【15-17】先后报道了多篇利用重结晶技术作为后续净化工艺的前处理技术。

最近,德国德固赛公司【18】提出了一项浓缩和净化双氧水的结晶技术,与以往的结晶技术(DE1041479和DE10054742)相比,该工艺避免了放大所带来的生产不安全因素,可放大生产,且可以连续生产。

该工艺不仅获得了高浓度双氧水产品,同时有机碳杂质的质量浓度也从40mg/L降到了4mg/L。

1.1.6膜分离技术

近年来,随着膜的质量、品种的提高,反渗透、超滤、微滤等膜分离技术在双氧水净化过程中得到了更多的应用。

膜分离技术利用膜的微细孔径所产生的吸附和毛细管流动、筛分等作用,使双氧水溶液得到提纯。

美国杜邦公司【19】利用已采用DUPONTPermasepRTMB-10聚胺膜、MilliporeModelPSRO聚砜膜、FilmTECNF-40聚对二氮己环烷膜的反渗透装置,在常温、0.7~10MPa下对双氧水进行反渗透净化,结果有机碳的质量浓度从95.84mg/L降到17.4mg/L,其他无机杂质均有明显的降低。

日本三菱瓦斯化学株式会社【20】报道:

向采用蒸馏技术获得的含Fe、Cr为1μg/L,有机碳为21mg/L的双氧水溶液中加入微量的辅助试剂,如0.3μmol/LH3PO4及0.2μmol/LH4P2O7,然后加压到0.49MPa,使溶液通过反渗透膜净化,有机碳降到7mg/L,实验中采用了多级反渗透(20次)与一级反渗透的对比实验,结果对有机碳的净化效果没有变化。

日本住友化学株式会社(SumitomoChemicalCompany,Ltd.)【21】利用反渗透和阴、阳离子交换树脂技术不但去除有机碳,而且也去除了无机杂质。

有机碳从45mg/L降为7mg/L。

Bianchi等【22】报道了生产高纯双氧水的生产工艺,该工艺的最大优点是被处理的双氧水质量分数可以高达60%~70%,而且该净化单元可以与双氧水生产装置组合在一起进行大规模生产。

除了以上介绍的方法之外,采用空气或惰性气体鼓泡臭氧技术等净化双氧水中有机碳化物的技术也有报道。

1.2无机杂质及净化

工业级双氧水大多采用蒽醌法生产,蒽醌法生产的双氧水产品中除了含有一定量的有机杂质之外,还含有一定量的(5~500mg/L)无机杂质、机械杂质。

这些无机杂质包括金属阳离子及其络合物、无机酸根阴离子等。

这些杂质主要来源于生产中添加剂、物料加工、输送以及存储等过程。

对环氧丙烷环氧化反应来说,超量的金属杂质,特别是铁锈,会造成催化剂失活。

因此,要严格控制和去除这些杂质。

1.2.1精馏法

精馏法常用来浓缩双氧水。

在双氧水和水分子汽化过程中,因为金属离子难以气化,被富集在浓缩母液中而与双氧水分离。

但是,因为汽液分离不完全,杂质以雾状液体状态伴随双氧水蒸气被带入精馏塔;设备金属材质还可能发生氧化现象,所以双氧水的纯度不能达到很高。

一般来讲,精馏法常可作为其它净化技术的前期净化技术。

MGC公司最近报道的蒸发-精馏净化技术【23】,首先使双氧水原料在蒸发器中蒸发,汽液混合物经汽液分离器分离,蒸汽相进入分凝器,在这里部分蒸汽被冷凝下来成为净化产品,而未凝蒸汽进入精馏塔精馏,塔底获得高浓度产品,塔顶为水。

获得的产品如表3所示。

表3双氧水精馏净化前后数据

1.2.2离子交换树脂法

1.2.2.1阴、阳离子交换树脂结合净化

MGC公司Sugihara介绍了去除无机杂质的新工艺,重点研究了针对双氧水原料中有机杂质和无机杂质含量的多少来组合阳离子交换树脂、阴离子交换树脂和大孔吸附树脂3种树脂的净化工艺。

MGC另一篇关于双氧水净化方法专利中,采用了双混合柱及单吸附柱净化流程,在专利给出的实例中,产品的每种阳离子质量浓度都低于0.1μg/L,阴离子质量浓度低于10μg/L,达到了很高的纯度。

在LAirLiquide的专利技术中Ledon从降低双氧水分解的角度,使质量分数30%的双氧水溶液分别通过含有乙酸基阴离子(CH3COO-)交换树脂柱和阳离子交换树脂柱,实验结果不仅产品质量好,而且阴离子交换树脂柱造成的双氧水分解现象不明显。

Tanaka报道了一项采用监控操作条件,严格控制进料流速的树脂法净化技术(如图1)。

Tanaka认为:

以往采用树脂净化双氧水过程易产生气泡,这些气泡会破坏树脂的净化效果,同时也不利于散热。

该工艺提出了采用流速传感器严格控制进料流速,使双氧水溶液流经树脂柱(可以根据净化需要填充阴、阳离子交换树脂,吸附树脂或螯合树脂)的净化过程被传感器监控,从而避免了以往技术中产生气泡、温度升高和产品质量波动问题。

在给出的实例中采用氢型阳离子交换树脂——碳酸氢根型阴离子交换树脂——氢型阳离子交换树脂3柱净化,产品中Na,Al质量浓度分别从15160μg/L,770μg/L降到低于0.5μg/L。

图1专利净化流程简图

1.2.2.2螯合树脂净化

在以往的离子交换净化中很难使产品中Fe,Al质量浓度低于0.2μg/L,Sugihara选用磷酸型螯合树脂净化双氧水可有效去除铁铝,使铁铝的质量浓度低于0.2μg/L。

该技术使用的前提是待净化溶液中总磷酸根离子质量浓度不得高于0.1mg/L,如果超过此标准,发明者建议应先采用阴离子交换树脂或混合树脂降低其中的总磷酸根离子质量浓度,然后再采用螯合树脂净化。

1.2.2.3离子交换树脂与辅助试剂结合净化

在采用树脂法的净化过程中,存在的过渡金属离子具有促进双氧水分解作用,人们向双氧水溶液中添加辅助试剂,以便降低双氧水的分解,同时有些辅助试剂有助于树脂净化效果的提高。

Chiharu提出向待净化的双氧水溶液中添加0.1~8.0mg/L的焦磷酸或盐试剂,然后采用阴离子交换树脂处理上述溶液,可有效去除铝离子。

Watanabe采用吸附了螯合剂的阴离子交换树脂净化双氧水。

优点是可在常温安全简便地去除有机杂质和无机杂质,可以免除后续的吸附树脂柱。

方法是先用HEDTA,EDTA等的碱金属盐配制成螯合剂溶液,然后注入装有阴离子交换树脂(AmberliteIRA-900)的交换柱,使树脂充分吸附。

采用上述树脂处理待净化溶液,净化后双氧水溶液中,p(Al)从156μg/L下降为5μg/L,有机碳质量浓度从17.2mg/L下降为5.6mg/L,而Fe,Ni,Cr,Cl-,PO-43降低的程度不很明显。

再生40次后净化效果没有降低。

1.2.3吸附法

1.2.3.1硅粉吸附

日本电气公司采用硅粉吸附铁、铝离子,即使调整至微碱性的双氧水水溶液流经具有清洁表面的金属硅粉柱,可去除双氧水中的金属离子杂质。

硅粉使用前先用HF和超纯水洗净。

当精制效果降低时,用同样方法洗涤硅粉,使其表面再生。

预先用氨水将双氧水调成微碱性,然后送入柱内,硅粉吸附双氧水中金属离子,其表面则被双氧水氧化成氧化膜。

在微碱性介质中,Fe,Al等变成氢氧化物,在硅氧化膜生成过程中被吸附。

实例显示:

Fe,Al等离子质量浓度可以被降到0.1μg/L。

1.2.3.2氧化锡吸附

由于双氧水溶液中过渡金属离子的存在,Interox公司的Morris认为采用树脂法净化双氧水会带来一定的爆炸危险,因而开发了氧化锡吸附过渡金属离子杂质的方法。

借助胶体磨或均质器的高速剪切混合作用,先将氧化锡颗粒分散于水或双氧水水溶液中,制成分散液。

按照每升溶液加入5~20mg氧化锡的比例,将此分散液加到待净化的双氧水溶液中,搅拌30min,吸附其中的金属离子杂质,特别是过渡金属离子。

用0.07~0.25μm微孔过滤器将氧化锡滤去,可重复进行几次上述净化,净化实验结果以铁离子为例:

铁离子质量浓度30μg/L降到13μg/L,重复一次上述过程,净化铁离子质量浓度降到7μg/L。

1.2.3.3磷酸锆吸附

Manganaro采用磷酸锆去除双氧水中的Fe。

α-磷酸锆[Zr(HPO4)2.H2O]具有吸附某些离子的性能,所用α-磷酸锆为细粉状。

待净化的双氧水溶液快速(5min)流经α-磷酸锆吸附柱后,其Fe离子质量浓度由2.3μg/L降到0.5μg/L。

1.2.3.4活性炭吸附

杜邦公司提出了一项活性炭净化双氧水的新技术。

Kirksey认为以往采用试剂预处理活性炭技术会造成净化后产品的污染,在其发明中提出了采用(NH4)2CO3或(NH4)2EDTA作为改性试剂,对活性炭进行改性处理,以降低活性炭中的无机杂质含量。

此项技术不仅可以降低部分无机杂质含量,也可以降低有机碳杂质的含量,但对于Na,Ca,Zn等杂质含量却增加,与未经试剂处理的活性炭净化结果对比,双氧水的分解程度也有所增加。

1.2.3.5氧化铝吸附

日本宇部兴产公司介绍了去除工业双氧水中磷酸的技术。

在以往的沉淀(US,3664812)脱除磷酸过程中,会带来双氧水的分解,为此,Inaba开发了活性氧化铝(C-Al2O3)吸附大量磷酸的技术。

该技术所采用的活性氧化铝纯度在90%以上,比表面积为100~600m2/g。

为了避免杂质带入双氧水溶液引起的分解,活性氧化铝需先经低浓度的无机酸、碱及纯水预处理,预处理后的活性氧化铝被装入填充床,在净化温度5~40℃的条件下,使双氧水流过活性氧化铝填充床,流出的即为净化产品。

实例表明磷酸质量浓度可从360~1700mg/L降到2~70mg/L,净化中双氧水分解不明显,同时活性氧化铝再生过程容易。

1.2.4絮凝法

Tanaka经过大量的研究发现:

采用强酸性阳离子交换树脂去除金属阳离子杂质,总体来讲,Na,K和Ca是易于去除的,但却不能使硅的质量浓度降低到1μg/L,而且实验的重现性差。

发明者分析认为:

双氧水溶液中含有的氧化硅杂质可以分为可溶性硅和不溶性硅(悬浮性颗粒和胶体),进而开发了通过向含有氧化硅杂质的双氧水溶液中加入焦磷酸钠或甲基亚乙基磷酸等絮凝剂,然后通过过滤滤出这些固体杂质的高效双氧水净化工艺。

滤液中所含有的可溶性硅采用氟型离子交换树脂再次净化,该树脂是利用SiF6质量分数低于0.05%的NaF,KF等氟化物再生获得。

该技术可以使双氧水净化中难去除的硅杂质降低到很低的程度(10-3μg/L级)。

1.2.5结晶法

双氧水溶液降温、结晶,杂质不能形成晶体,可沉降或者悬浮析出,收集晶体、洗涤、熔化,可获得高浓度、高纯度双氧水溶液。

利用结晶法不仅可以大幅度去除有机杂质,同时也可以降低无机杂质含量。

最近,德国的Nordhoff等提出了一项浓缩和净化双氧水的结晶技术。

与以往的结晶技术相比,该工艺特点是避免了工业放大所带来的生产不安全因素,且可以连续生产。

该工艺不仅获得了高浓度的双氧水,同时,其Sn,Ni,PO3-4质量浓度分别降到了20μg/L,1mg/L,2mg/L。

1.2.6膜分离技术

微滤、超滤、纳滤、反渗透均是以压力差为推动力的膜分离过程,依据膜孔的大小不同,不仅可以有效去除双氧水溶液中的颗粒性机械杂质,还可以净化非颗粒性的无机物杂质、有机物杂质。

近年来,膜分离技术与其它技术结合净化在制备高纯双氧水领域中得到更多应用。

Dhalluin等人对工业双氧水首先通过精馏、离子交换树脂交换或反渗透等方法净化,接着向净化后的溶液中加入

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 双氧水 丙烯 甲醇 原料 精制 方法

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

焊材重量计算.xls

焊材重量计算.xls

氧气吸入技术操作ppt课件.pptx

氧气吸入技术操作ppt课件.pptx