注射用重组人干扰素a2b工艺规程.docx

注射用重组人干扰素a2b工艺规程.docx

- 文档编号:5168772

- 上传时间:2022-12-13

- 格式:DOCX

- 页数:29

- 大小:31.71KB

注射用重组人干扰素a2b工艺规程.docx

《注射用重组人干扰素a2b工艺规程.docx》由会员分享,可在线阅读,更多相关《注射用重组人干扰素a2b工艺规程.docx(29页珍藏版)》请在冰豆网上搜索。

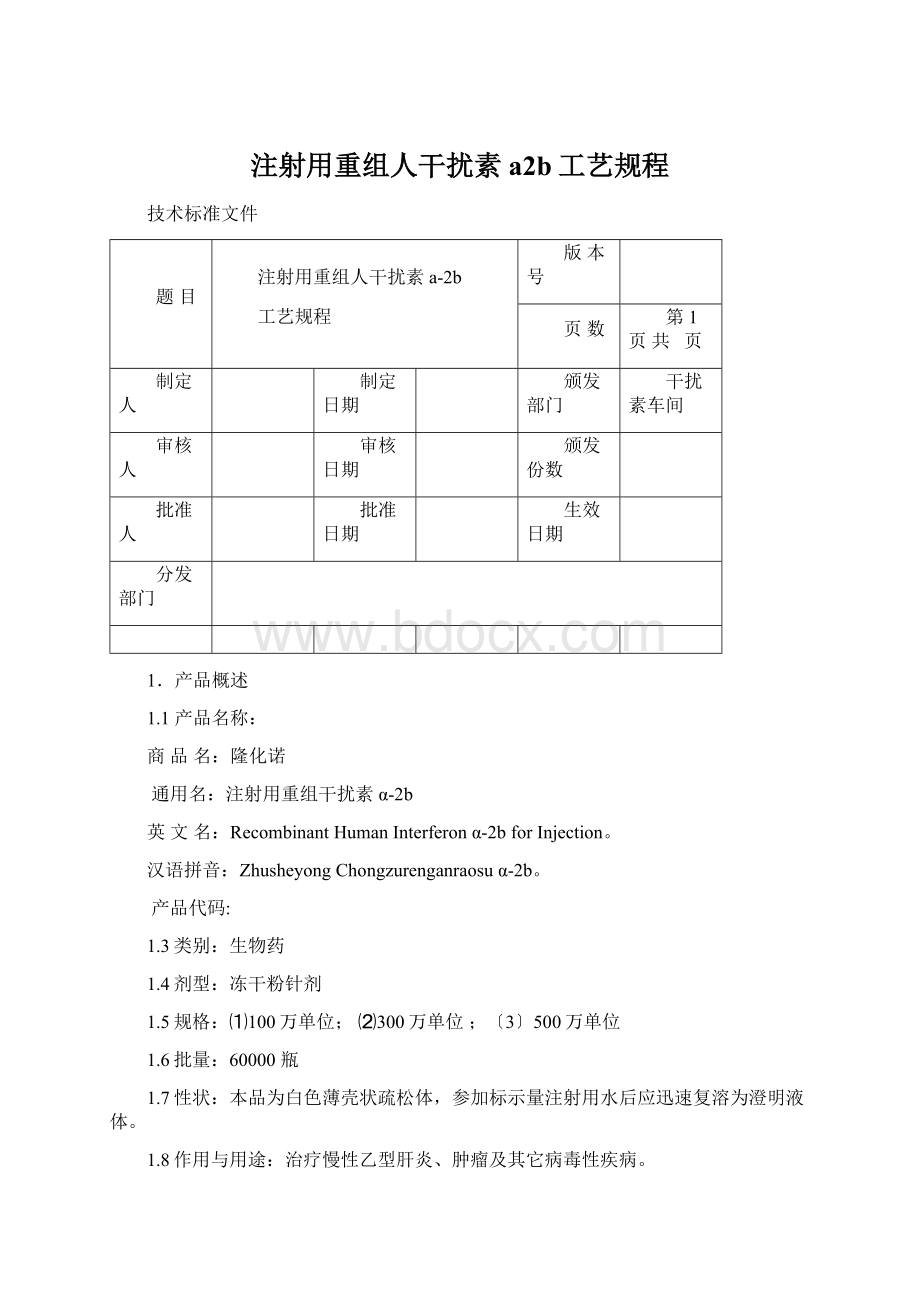

注射用重组人干扰素a2b工艺规程

技术标准文件

题目

注射用重组人干扰素a-2b

工艺规程

版本号

页数

第1页共页

制定人

制定日期

颁发部门

干扰素车间

审核人

审核日期

颁发份数

批准人

批准日期

生效日期

分发部门

1.产品概述

1.1产品名称:

商品名:

隆化诺

通用名:

注射用重组干扰素α-2b

英文名:

RecombinantHumanInterferonα-2bforInjection。

汉语拼音:

ZhusheyongChongzurenganraosuα-2b。

产品代码:

1.3类别:

生物药

1.4剂型:

冻干粉针剂

1.5规格:

⑴100万单位;⑵300万单位;〔3〕500万单位

1.6批量:

60000瓶

1.7性状:

本品为白色薄壳状疏松体,参加标示量注射用水后应迅速复溶为澄明液体。

1.8作用与用途:

治疗慢性乙型肝炎、肿瘤及其它病毒性疾病。

1.9包装规格:

100万单位×10瓶×40盒/箱,300万单位×10瓶×40盒/箱,500万单位×10瓶×40盒/箱

1.10贮藏:

2~8℃避光保存。

1有效期:

2年6个月

2批准文号:

100万单位:

国药准字S19980006;

300万单位国药准字S19980005;

500万单位国药准字S20000041;

3考前须知:

1.本品冻干制剂为白色疏松体,溶解后为无色透明液体,如遇有浑浊、沉淀等异常现象,那么不得使用。

包装瓶有损坏、过期失效不能使用。

1.13.2.以注射用水溶解时应沿瓶壁注入,以免产生气泡,溶解后宜于当日用完,不得放置保存。

1.14禁忌:

1.14.1.对重组人干扰素α-2b或该制剂的任何成分有过敏史。

1.14.2.患有严重心脏疾病。

1.14.3.严重的肝、肾或骨髓功能不正常者。

1.14.4.癫痫及中枢神经系统功能损伤者。

1.14.5.有其他严重疾病不能耐受本品者,不宜使用。

2.处方及处方依据:

规格:

100万单位/瓶;批量:

60000瓶

批处方

投料量

重组干扰素α-2b

600亿单位

600亿单位/效价

人血白蛋白

2

2/效价

20%甘露醇

2

2/含量

Na2HPO4

51.96g

51.96g/含量

NaH2PO4

g

g/含量

注射用水加至

60000ml

规格:

300万单位/瓶;批量:

60000瓶

批处方

投料量

重组干扰素α-2b

1800亿单位

1800亿单位/效价

人血白蛋白

2

2/效价

20%甘露醇

2

2/含量

Na2HPO4

51.96g

51.96g含量

NaH2PO4

g

g/含量

注射用水加至

60000ml

规格:

500万单位/瓶;批量:

60000瓶

批处方

投料量

重组干扰素α-2b

3000亿单位

3000亿单位/效价

人血白蛋白

2

2/效价

20%甘露醇

2

2/含量

Na2HPO4

51.96g

51.96g/含量

NaH2PO4

g

g/含量

注射用水加至

60000ml

2.2处方依据:

规格:

100万IU/瓶国药准字S19980006;

规格:

300万IU/瓶国药准字S19980005

规格:

500万IU/瓶国药准字S2*******

2.3生产批件:

药品GMP证书及生产批件复印件:

见附录

3.工艺

原辅料

说明

百级区

脱包消毒

万级区

备料a

十万级区

µm过滤器

压缩空气

配制b

压缩空气

注射用水

无菌过滤c

洗烘瓶e

胶塞清洗灭菌

灌装+半加塞d

冷冻枯燥f

西林瓶

胶塞

说明书

外包材

封箱捆轧

入库

标签

压塞

铝盖

主要检查工程

铝盖处理

轧盖

a称量检查

b配制系统SIP、CIP

目检

c过滤器灭菌+完好性

过滤后药液澄明度

d装量检查

贴签g

e洗瓶澄明度检查

f温度、真空度+时间

g标签数额平衡

装盒

装箱

3.2生产过程及技术参数

配料

仓库配料人员应认真对照生产领料单〔附件1〕核对原料“合格证〞上的代号、名称、规格、有效期,按生产领料单上物料品名及数量仔细称量,在生产核料单〔附件2〕和配料标签上注明物料的物料编码、名称、批号、重量,由QA中控人员监督复核生产核料单、重量、配料标签与封签,内容无误后,由配料人和复核人共同在生产领料单和核料单签字。

配料完毕交车间核料人员。

核料

车间核料人员接收生产核料单及由仓库配料间配封好的物料,认真核对物料的品名、规格、批号、重量等,进一步确证无误后,在生产核料单上车间收料处注明日期及签名。

将核准物料传递到原辅料暂存间。

由配料人员确认电子秤已经校正后,根据核料单上的领取数量核对领来的原辅料的种类、数量。

配制过滤

3.2.3.1主要设备为250L配制罐及过滤系统,所在区域为C级区。

3.2.3.2确认配制罐及过滤系统已灭菌,操作室无与生产无关的物品。

.3配制罐及过滤系统在线灭菌121℃、30min,对滤芯做完整性测试(μm≥μm≥)〔MILLIPORE〕。

3.2.3.4配制过滤过程

A.mol/L磷酸盐缓冲溶液。

B.mol/L磷酸盐缓冲溶液,甘露醇注射液、再参加人血白蛋白和适量的10℃以下注射用水,搅拌均匀,测pH值。

C.辅料溶液p—molmol/L磷酸溶液调节。

D.将处方量的原液参加配制好的辅料溶液中,加注射用水至规定体积,搅拌均匀测pH值。

药液p—molmol/L磷酸溶液调节。

μμm的过滤器精滤,通过管道输送至灌装间。

取50ml?

药液送质量部QC测pH值、可见异物和细菌内毒素。

中间体质量检验合格后,按标示量的100%计算装量。

F.过滤结束后,对过滤器进行气泡点试验,μm≥μm≥〔MILLIPORE〕

G.将可拆卸的部件送至清洗间清洗,将配制过滤系统在线清洗灭菌。

H.清场,去除与生产无关物品,清洁地面并去除废弃物,经检查合格后,挂上清场合格证。

3.2.3.5工艺技术要求:

A.工艺用水:

注射用水符合公司内控标准。

B.注射用水及氮气均应经0.22μm滤膜过滤。

C.配制好的药液应在6小时内除菌过滤结束;除菌过滤后的药液应在6小时内灌装完毕。

D.除菌过滤器在使用前应清洗灭菌。

灭菌物品存放规定:

A.不锈钢盘、桶等工器具及灌装机部件经清洗、灭菌后应存放在百级层流下,且存放时间不得超过8小时,否那么应重新清洗、灭菌。

B.已灭菌的无菌服只能当班使用。

3.2.4洗瓶

3.2.4.1洗烘瓶:

主要设备为QCL40立式洗瓶机和KSZ920/120A隧道式灭菌烘箱,所在区域为D级洁净区,隧道烘箱出口在灌装A级区。

3.2.4.2生产流程:

注射用水冲洗1次

压缩空气吹1次

循环水冲洗2次

循环水超声波清洗

管制抗生素瓶

瓶

冷却

330℃灭菌

压缩空气吹2次

灌装

3.2.4.3生产过程:

A.理瓶

---根据内包材配料/核料单核对领取批量的2ml管制抗生素瓶;

---在理瓶间〔控制区〕除去内包装,码盘过程中检查有无缺陷,经传递窗传入瓶暂存间。

B.生产前准备

---清场检查,更换模具;

---各传动部件检查,滤芯气泡点试验,水电气检查,超声波、循环泵和各管路检查;

---隧道烘箱网带检查,往清洗槽注水,更换本批生产状态标志,准备生产。

C.清洗灭菌操作

---将隧道式干热灭菌器翻开预热,设定灭菌温度330℃;

---翻开洗瓶机超声波,开启循环泵、增压泵和相关清洗管路,按生产流程进行清洗、灭菌、枯燥。

D.生产操作全过程应随时注意观察设备的运行状况和各仪表指示变化,发现异常及时报告并妥善处理,保证生产的正常进行。

E.停机

---停止洗瓶相关操作,关闭注射用水、压缩空气,清洗槽排空;

---隧道烘箱在管制抗生素瓶全部传出后进行“日间停止〞操作。

F.打印隧道烘箱灭菌记录,并将记录贴在批生产记录上。

G.记录:

认真、及时、完整填写批生产记录及其它相关记录。

H.清场

---将本批剩余未清洗瓶子退库;

---不锈钢盘、工器具等清洗消毒后保存;

---滤芯气泡点试验;

---清洁设备外表、墙面、地面、地漏等;

---清场结束由IPC人员检查并发放清场合格证。

3.2.4.4工艺技术要求:

A.工艺用水:

注射用水符合公司内控标准。

B.循环水经1.0μm过滤器过滤,注射用水及压缩空气经0.22μm过滤器过滤,每批生产前后均需作0.22μm滤芯完整性测试。

C.循环水压力0.2~0.4MPa,注射用水压力0.2~0.4MPa,压缩空气压力0.2~0.4MPa。

D.洗净的瓶子在传送时应有防止污染的措施,并应在2小时内灭菌。

E.灭菌后的瓶子应在100级层流下存放,并在8小时内使用完,否那么应重新清洗、灭菌。

3.2.5胶塞处理

.1主要设备为KJCS-5全自动胶塞清洗机,所在区域为C级洁净区,出料口在无菌万级区局部百级下。

.2生产流程:

出料

冷却70℃

枯燥

纯蒸汽灭菌121℃,30min

喷淋

注射精洗5min

.3生产过程:

A.根据内包材配料/核料单核对领取相应规格的胶塞,并核对数量。

B.生产前准备:

清场检查,滤芯气泡点试验,水电气检查,更换本批生产状态标志,准备生产。

C.参数设定及核对:

注射精洗时间

灭菌时间

灭菌温度

5分钟

30分钟

121℃

真空枯燥时间

真空枯燥循环次数

出料温度

15分钟

2

70℃

D.加料:

将胶塞放入进料桶中,真空吸料。

E.清洗灭菌:

按设定程序进行清洗、灭菌、枯燥。

F.生产操作全过程应随时注意观察设备的运行状况和各仪表指示变化,发现异常及时报告并妥善处理,保证生产的正常进行。

G.出料:

由无菌万级区的出料人员操作,设备运行结束后打印本批操作记录,并将其附在批生产记录中。

H.记录:

及时、准确、完整地填写批生产记录及其它相关记录。

I.清场

---将本批剩余胶塞退库,清洗胶塞机腔体;

---滤芯气泡点试验;

---清洁设备外表、墙面、地面、地漏等;

---清场结束由QA人员检查并发放清场合格证。

.3工艺技术要求:

A.工艺用水:

注射用水符合公司内控标准。

B.注射用水及压缩空气经过滤器过滤,生产前后均需作完整性测试。

C.灭菌后的胶塞应在100级层流下存放在洁净、枯燥、无菌的不锈钢桶内,并应在8小时内使用完。

3.2.6铝盖处理

3.2.6.1主要设备为KJCS-5全自动铝盖清洗机,所在区域为C级洁净区,出料口在百级区域。

3.2.6.2生产流程:

出料

冷却70℃

枯燥

纯蒸汽灭菌121℃,30min

喷淋

注射精洗5min

3.2.6.3生产过程:

A.根据内包材配料/核料单核对领取相应规格的铝盖,并核对数量。

B.生产前准备:

清场检查,水电气检查,更换本批生产状态标志,准备生产。

C.参数设定及核对:

注射精洗时间

灭菌时间

灭菌温度

5分钟

30分钟

121℃

真空枯燥时间

真空枯燥循环次数

出料温度

15分钟

2

70℃

D.加料:

将铝盖放入进料桶中,真空吸料。

E.清洗灭菌:

按设定程序进行清洗、灭菌、枯燥。

F.生产操作全过程应随时注意观察设备的运行状况和各仪表指示变化,发现异常及时报告并妥善处理,保证生产的正常进行。

G.出料:

由C级区的出料人员操作,设备运行结束后打印本批操作记录,并将其附在批生产记录中。

H.记录:

及时、准确、完整地填写批生产记录及其它相关记录。

I.清场

---将本批剩余铝盖退库,清洗铝盖机腔体;

---滤芯气泡点试验;

---清洁设备外表、墙面、地面、地漏等;

---清场结束由QA人员检查并发放清场合格证。

3.2.6.4工艺技术要求:

A.工艺用水:

纯化水符合公司内控标准。

B.压缩空气经过滤器过滤,生产前后均需作完整性测试。

C.灭菌后的铝盖应在100级层流下存放在洁净、枯燥、无菌的不锈钢桶内,并应在8小时内使用完。

3.2.7灌装加塞

主要设备为DGS-8灌装加塞机,所在区域为A级区。

3.2.7.1生产流程:

半压塞

灌装

管制抗生素瓶冲氮

3.2.7.2生产过程:

A.生产前准备

---清场检查,安装模具并用75%酒精擦拭;

---水电气、层流装置检查,终端滤芯气泡点试验,更换本批生产状态标志。

---从对开门烘箱取出已灭菌的工器具,安装振荡盘和陶瓷泵、连接灌装管路;

---胶塞出料后转移至百级下备用;

---与配制人员协作完成药液的压滤,将缓冲罐转移至灌装区百级下,与计量泵相连接;

---确认管制抗生素瓶清洗、枯燥灭菌合格〔由QA人员确认〕。

B.生产操作

---开启主机,排除系统内气泡;

---试装,检查可见异物及调节装量;

---启动输送带、理塞、真空泵,选择“无瓶不灌〞;

---调节灌装速度,在出料口将灌装好的产品整齐地排列在不锈钢盘内放入冻干机内。

---灌装过程每小时取1次样〔每次每灌装头1支,共8支〕,检查装量及可见异物。

C.灌装结束后,排出剩余药液,收集至容器中,贴上可回收标签传递至配制岗位存放。

D.终端滤芯气泡点试验。

E.记录:

认真、及时、完整填写批生产记录及其它相关记录。

F.清场

---将剩余胶塞、管制抗生素瓶收集清理,作报废处理;

---可拆卸部件及工器具传至非无菌万级区工器具清洗间进行清洗、灭菌;

---75%酒精清洁设备外表、墙面、地面、层流装置等;

---清场结束由QA人员检查并发放清场合格证。

3.2.7.3工艺技术要求

A.控制装量ml。

B.无可见异物。

3.2.8冻干

3.2.8.1主要设备为上海远东YO-20〔CIP.SIP〕型真空冷冻枯燥机

3.2.8.2生产流程:

出料

压塞

保温

二次枯燥

预冻

一次升华

3.2.8.3生产过程:

A.生产前准备

---清场检查,确认设备已清洁、灭菌枯燥;

---检查设备各装置仪表的运行情况,更换本批生产状态标志,准备生产。

B.预冻:

依次开启循环泵、压缩机,对制品降温。

当制品温度降至≤-40℃时,设定导热油温度为-45℃保温2小时;并对捕水器进行制冷,使其降温至-55℃以下。

C.一次升华:

依次开真空泵、小蝶阀、中隔阀、罗茨泵,选择掺气程序,设定真空度为15Pa,当前箱真空到达设定值时,将导热油温度设定为-20℃,保持1小时;将导热油温度设定为0℃,保持1小时,将导热油温度设定为5℃,保持2小时,将导热油温度设定为10℃,保持2小时,将导热油温度设定为15℃,保持1小时,将导热油温度设定为20℃,保持1小时,观察制品的枯燥层和冻结层的交结面应到达瓶底并消失,否那么继续保温。

D.二次枯燥:

将导热油温度设置在35℃,保持4小时;观察冻干曲线,制品温度曲线趋于平稳且接近设定温度30℃时,二次枯燥结束。

E.保温3小时。

F.保温结束前半小时关闭真空控制。

当前箱真空度≤2Pa时,关闭中隔阀,做压力上升试验,60秒内压力升高值应小于1Pa,否那么继续保温。

G.翻开中隔阀,自动压塞;停机出料。

H.在线清洗:

出料结束后启动程序进行清洗。

I.记录:

认真、及时、完整填写批生产记录及其它相关记录。

J.清场

---清洁冻干机设备、墙面、门窗、地面、地漏等;

---清场结束由QA人员检查合格后发放清场合格证。

3.2.8.4工艺技术要求

A.生产全过程应密切注意温度和真空度的变化情况,并随时监控冻干曲线和冻干报表。

B.设备运行时密切注意压缩空气、冷冻水、纯蒸汽、注射用水等生产介质的供给情况,观察设备运行情况,防止设备受损或影响产品质量。

灭菌条件为:

121℃,30min;清洗、灭菌有效期为24h。

轧盖

.1主要设备为ZG-300C轧盖机,所在区域为C级区,进瓶端输送网带设局部百级层流装置。

.2生产过程:

A.根据内包材配料/核料单核对领取相应规格的铝塑组合盖,并核对数量。

B.生产前准备

---清场检查,动力电源检查;

---安装模具并用75%酒精擦拭,更换本批生产状态标志,准备生产。

C.轧盖操作:

调节理盖机速度使铝盖满布轨道,启动输送带,调节轧盖速度≤150瓶/分。

D.记录:

认真、及时、完整填写批生产记录及其它相关记录。

E.清场

---生产结束,将不合格品标明品名、批号、数量传至不合格品间;

---剩余铝盖用洁净塑料袋装好贴签退库;

---清洁设备外表、墙面、地面、输送带层流装置等;

---清场结束由QA人员检查并发放清场合格证。

.2工艺技术要求

A.初检:

紧密,不松动,边缘整齐,无切皮。

B.紧密性检查:

一手按瓶,一手大拇指、食指、中指卡住瓶盖边缘呈三角直立,向一方轻轻拧盖,以拧不动为合格。

灯检

.1冻干粉针在普通照明光环境下进行目检。

.2生产过程:

A.生产前准备:

清场检查,灯检仪器检查,更换本批生产状态标志,准备生产。

B.灯检:

---核对待检品名称、规格及数量;

---灯检工用各自的色标笔在铝盖上标记。

C.假设有以下情形作为不合格品处理:

---瓶子外观即瓶身、瓶底如有裂纹、瑕癖及瓶外壁不洁等。

---冻干药品外观有明显塌料、熔化现象。

---铝盖松动、裙边、皱折、卷边、铝盖轧破等封口不良。

---铝盖塑料局部松动较大、缺损、外形不规那么、较脏或混有其它类型的铝盖。

---检出色块、玻璃屑、纤维或其它异物。

D.灯检合格品插上“已合格〞标志、未检产品插上“待检〞标志。

灯检可回收品和不可回收品必须严格区分统计管理。

E.记录:

认真、及时、完整填写批生产记录及其它相关记录。

F.清场

---如果一天不能检完,应将未检的产品送回原存瓶架,不合格品送至不合格品间并计数、登记、签名;

---检查合格的产品整齐码放在不锈钢盘中,放上合格标签,转入外包或贴上物料标签转入灯检暂存间上锁存放;

---清洁灯检台面、地面等;清场结束由QA人员检查合格后,发放清场合格证。

.2工艺技术要求

A.灯检员视力应在以上,无色盲,每年检查一次。

B.灯检人员每2小时应休息一次,每次15分钟。

.11贴签包装

.11.1主要设备为KK916贴签机和批号打印机。

.11.2生产过程:

A.生产前准备

---清场检查,电源、压缩空气检查;

---检查贴签机、喷码机、打码机、打包机运行是否正常,更换本批生产状态标志。

B.领取包装材料

---由外包班长到仓库领取包装材料并核对品名、入库序号、规格、数量;

---将领来的瓶签、说明书、合格证放入标签柜内,小盒及大箱整齐地码放在外包材料存放间。

C.准备药品:

将待包装药品自灯检暂存间转入包装间,并核对品名、规格及数量。

D.贴签

---根据批包装指令在瓶签上刻印正确生产日期,有效期,批号;

---QA负责核对、检查,要求端正、适中、牢固,批号等清楚正确,字迹清晰。

E.打码

---小盒、大箱需喷印或打印产品的生产日期、批号、有效期;

---QA负责核对、检查,要求清晰准确、无遗漏。

F.包装:

将已贴标签的产品每10只放入1小盒中,并在小盒中放入1张说明书。

每个大箱装20个小盒和1张合格证。

G.装箱,包装规格:

100万单位×10瓶×40盒/箱;300万单位×10瓶×40盒/箱;300万单位×10瓶×40盒/箱。

H.合格证:

每箱1张,并按批包装指令刻品名、规格、批号、包装规格。

I.产品零头:

每批包装结束后产生的零头核对数量后,单独装箱,放入合格证,并在合格证上标明零头数量,外箱上贴上标签。

经QA人员核对后入库。

J.入库

---入库人员在仓库指定的库位将本批的产品码放整齐;

---与仓库相关人员进行交接,装零头的箱子应特殊说明,并核对入库数量;

---仓库管理人员复核验收后,在入库单上签字,并将入库单带回车间。

K.记录:

认真、及时、完整填写批生产记录及其它相关记录。

L.清场

---清点不合格品,用塑料袋装好,贴上标签,转入不合格品间;

---清点剩余及报废的标签、说明书、合格证数量及报废数量,将剩余的包装材料核实数量后,退库;

---将报废的包装材料核实数量后销毁;

---检查包装区域内无遗留产品、半成品、瓶签、说明书、合格证等包装材料;

---贴签机、打码机、打包机、操作台等;

---清洁墙面、门窗、地面等;清场结束由QA人员检查合格后发放清场合格证。

.2工艺技术要求

A.如果同一批产品不能在同一天内包装结束,那么包装完的成品应在当天入库,未包装好的产品应记录数量后锁在存放柜里。

B.所有标签类文字材料需严格管理,控制包材偏差,防止包装材料在包装过程中流失。

岗位

配料

洗瓶

洗塞

灌装

冻干

铝盖处理

轧盖

灯检

包装

人数

2

2

1

6

1

1

2

3

8

区域

配料

洗瓶

洗塞

灌装

冻干

铝盖处理

轧盖

灯检包装

级别

C级

D级

C级

A/B级

C级

A/C级

一般区

3.5生产过程质量控制要点:

工序

监控要点

频次

注射用水

1.细菌内毒素≤

1次/周

2.电导率≤μs/cm

1次/周

3.80℃以上保温或65℃以上保温循环

随时/每班

4.pH值、氯化物、铵盐

1次/2h

胶塞处理、

西林瓶洗涤

1.胶塞漂洗水澄明度白点毛点总数≤8个/150ml,水分≤3%

1次/2h

2.西林瓶灌装过滤水检查澄明度白点毛点总数≤3个/5瓶

配料称量

核对称量

每批

配制

1.在线清洗

2.在线灭菌

3.核对总体积

每批

过滤

1.气泡点试验μm≥0.31MPa

μm≥0.24MPa〔MILLIPORE〕

过滤前后

2.清洗3.pH值4.中间体含量

每批

灌装、加塞

1.过滤药液澄明度

每批

2.灌装后澄明度

1次/h

3.灌装量检查

1次/30min

4.浮游菌监测

每批

每批

冻干

1.冻干曲线2.在线清洗3.在线灭菌

每批

轧盖

轧盖紧密度和外观

随时/每班

目检

1.密封完好性

2.冻干制品外观检查

随时/每班

贴签、包装

1.标签数额平衡

2.包装质量检查

3.清场检查

每批

成品

1.无菌

2.内毒素检查

3.化学工程检查

4.BPR

每批

进入洁净区(室)人流和物流严格分开。

各工序生产结束后由岗位操作人员进行平衡率、收率的计算,防止产生偏差等事故。

发现计算收率与理论收率的比值超出了合理的范围,有显著差异,那么必须查明原因,在得出合理解释,确认无潜在质量事故后,经批准方可按正常产品处理或进行下一步的生产。

生产操作严格按工艺流程进行,各生产工序衔接合理。

每一生

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 注射 重组 干扰素 a2b 工艺 规程

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

如何打造酒店企业文化2刘田江doc.docx

如何打造酒店企业文化2刘田江doc.docx