水机安装.docx

水机安装.docx

- 文档编号:5115437

- 上传时间:2022-12-13

- 格式:DOCX

- 页数:80

- 大小:42.57KB

水机安装.docx

《水机安装.docx》由会员分享,可在线阅读,更多相关《水机安装.docx(80页珍藏版)》请在冰豆网上搜索。

水机安装

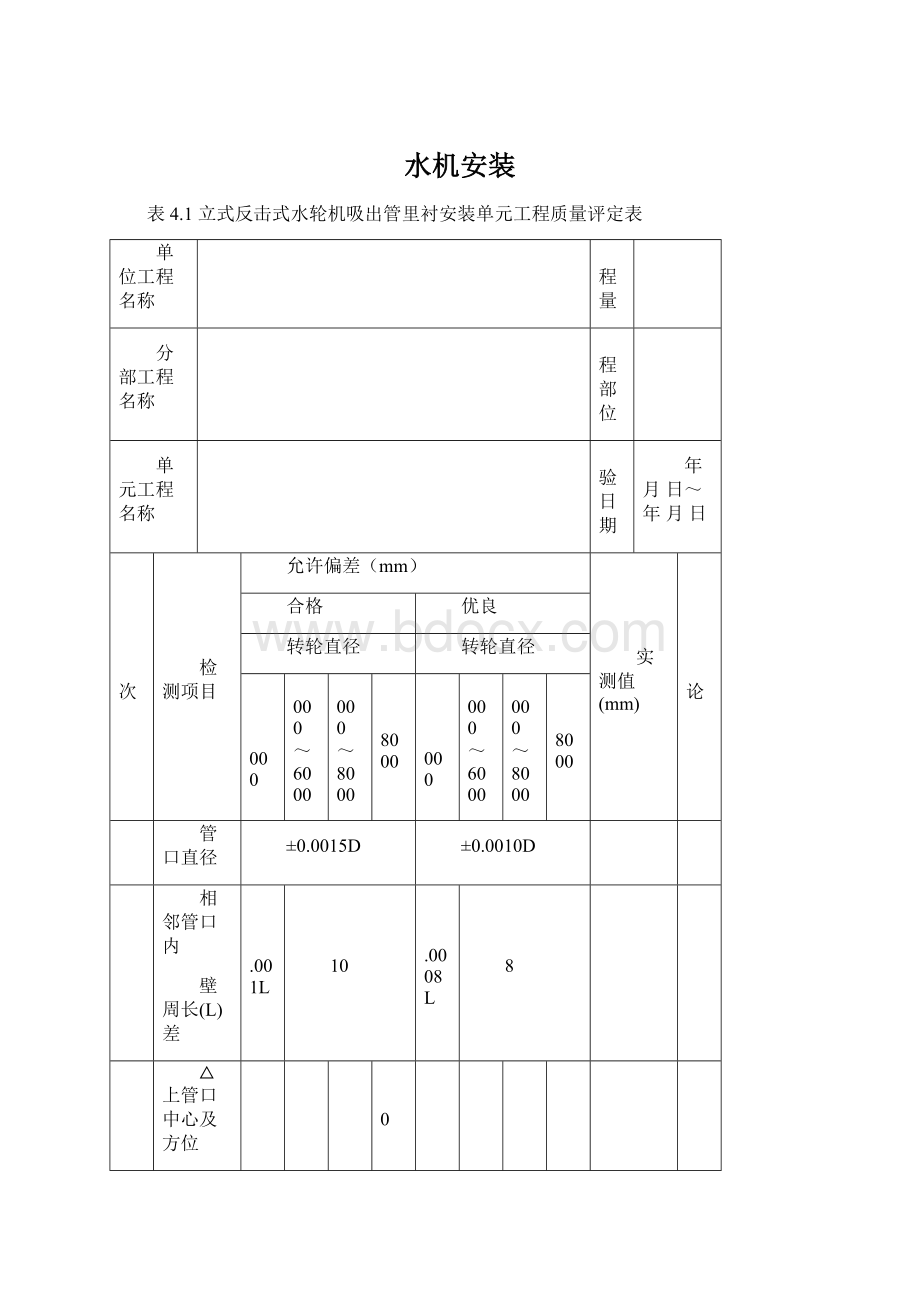

表4.1立式反击式水轮机吸出管里衬安装单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

检测项目

允许偏差(mm)

实测值(mm)

结论

合格

优良

转轮直径

转轮直径

≤

3000

3000~6000

6000~8000

≥8000

≤

3000

3000~6000

6000~8000

≥8000

1

管口直径

±0.0015D

±0.0010D

相邻管口内

壁周长(L)差

0.001L

10

0.0008L

8

△上管口中心及方位

4

6

8

10

3

5

6

8

上管口高程

+8,0

+12,0

+15

0

+18

0

+5

0

+10

0

+10

0

+8

0

施工单位

自评意见

主要项目全部符合质量标准,一般项目%符合质量标准。

优良项目达到%,其中主要项目%达到优良

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表4.2立式反击式水轮机基础环、座环安装单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

检测项目

允许偏差(mm)

实测值(mm)

结论

合格

优良

转轮直径

转轮直径

≤

3000

3000~6000

6000~8000

≥8000

≤

3000

3000~6000

6000~8000

≥8000

1

△中心及方位

2

3

4

5

1.5

2

3

4

2

高程

±3

±2

3

△水平

≤0.07/m

≤0.05/m,

径向不超过0.60

≤0.05/m

≤0.03/m,

径向不超过0.50

4

△转轮室圆度

±10%设计平均间隙

±8%设计平均间隙

5

△基础环、座环圆度(含同轴度)

1.0

1.5

2.0

2.5

0.5

1.0

1.5

2.0

6

各组合缝间隙

符合GB/T8564-2003的规定

施工单位

自评意见

主要项目全部符合质量标准,一般项目%符合质量标准。

优良项目达到%,其中主要项目%达到优良

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表4.3立式反击式水轮机蜗壳安装单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

检测项目

允许偏差(mm)

实测值(mm)

结论

合格

优良

1

△直管段中心

与Y轴线距离

±0.003D

±0.002D

2

△直管段中心高程

±5

±4

3

最远点高程

±15

±12

4

定位节管口与基准线偏差

±5

±4

5

定位节管口倾斜值

5

4

6

最远点半径

±0.004R

±0.003R

7

△焊缝射线探伤

环缝

Ⅲ级

Ⅲ级,一次合格率80%以上

纵缝与蝶形边

Ⅱ级

Ⅱ级,一次合格率80%以上

8

△焊缝超声波探伤

环缝

Ⅱ级

Ⅱ级一次合格率85%以上

纵缝与蝶形边

I级

I级一次合格率85%以上

检验结果

共检查项,优良项,优良率%

施工单位

自评意见

主要项目全部符合质量标准,一般项目%符合质量标准。

优良项目达到%,其中主要项目%达到优良

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表4.4立式反击式水轮机机坑里衬接力器基础安装单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

检测项目

允许偏差(mm)

实测值(mm)

结论

合格

优良

转轮直径

转轮直径

左

右

≤

3000

3000~6000

6000~8000

≥8000

≤

3000

3000~6000

6000~8000

≥8000

1

机坑里衬中心

5

10

15

20

<5

8

12

15

2

机坑里衬上口直径

±5

±8

±10

±12

<±5

±5

±8

±10

3

△接力器里衬法兰垂直度

≤0.30/m

≤0.20/m

4

△接力器里衬中心及高程

±1.0

±1.5

±2.0

±2.5

<

±1.0

<

±1.5

±1.5

±2.0

5

接力器里衬与机组基准线平行度

1.0

1.5

2.0

2.5

<1.0

<1.5

1.5

2.0

6

接力器里衬中心至机组基准线距离

±3

±2

施工单位

自评意见

主要项目全部符合质量标准,一般项目%符合质量标准。

优良项目达到%,其中主要项目%达到优良。

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表4.5立式反击式水轮机转轮装配单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

检测项目

允许偏差(mm)

实测值(mm)

结论

合格

优良

1

分瓣转轮焊缝错牙

0.5

<0.5

2

分半转轮焊缝组合缝间隙

符合规范规定

3

△分半转轮焊缝探伤

:

Ⅰ级

Ⅰ级一次合格率95%

4

转轮上冠法兰

下凹值

≤0.07mm/m

≤0.06mm/m

上凸值

≤0.04mm/m

≤0.03mm/m

5

△转轮静平衡

符合规范规定

6

△转浆式转轮漏油量

符合规范规定

7

与主轴法兰组合缝间隙

≤0.05

≤0.04

8

转轮叶片最低操作油压

≤15%工作油压

≤15%工作油压

9

联接螺栓伸长值

符合设计要求

10

△转轮各部位

圆度及同轴度

工作水头小于200m

止漏环

±10%设计间隙值

±8%设计间隙值

止漏环安装面

叶片外缘

引水板止漏圈

±20%设计间隙值

±15%设计间隙值

法兰护罩兼作检修密封圈

工作水头大于200m

上冠外缘

±5%设计间隙值

±4%设计间隙值

下环外缘

上梳齿止漏环

±0.10

±0.08

下止漏环

施工单位

自评意见

主要项目全部符合质量标准,一般项目%符合质量标准。

优良项目达到%,其中主要项目%达到优良。

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表4.6立式反击式水轮机导水机构安装单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

检测项目

允许偏差(mm)

实测值(mm)

结论

合格

优良

1

各组合缝间隙

符合规范规定

2

△各止漏环圆度及同轴度

符合表4.5第10项次要求

3

△下椎体法兰止口与转轮室同轴度

转轮直径

转轮直径

≤

3000

3000~6000

6000~8000

≥

8000

≤

3000

3000~

6000

6000~

8000

≥

8000

0.25

0.50

0.75

1.00

0.20

0.40

0.60

0.80

4

导叶端部总间隙

不超过设计间隙上§max=2.5

下§max=1.8

5

环形接力器支座

中心

≤0.1

≤0.08

水平

≤0.05mm/m

≤0.05mm/m

6

△导叶局部立面间隙

导叶高度

≤

600

600~1200

1200~

2000

≥

2000

≤

600

600~1200

1200~

2000

≥

2000

无密封条导叶

0.05

0.10

0.13

0.15

0.05

0.08

0.10

0.12

带密封条导叶

0.15

0.20

0.1

0.15

检验结果

共检验项,合格项,其中优良项,优良率%

施工单位

自评意见

主要项目全部符合质量标准,一般项目%符合质量标准。

优良项目达到%,其中主要项目%达到优良。

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表4.7立式反击式水轮机接力器安装单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

检测项目

允许偏差(mm)

实测值(mm)

结论

合格

优良

1

接力器连杆两端高差

≤1.0

<1.0

2

各组合缝间隙

符合规范规定

3

严密性耐压试验

符合规范规定

4

接力器水平度

≤1.0mm/m

≤0.08mm/m

5

两接力器活塞行程偏差

≤1.0

<1.0

6

接力器压紧行程值

直缸接力器

转轮直径

≤

3000

3000~

6000

6000~8000

≥

8000

带密封条导叶

3~5

4~7

6~8

7~9

无密封条导叶

2~4

3~6

5~7

6~8

环形接力器摇摆接力器

符合设计规定

7

刮板接力器转角

符合设计规定

8

刮板接力器漏油量

从进油腔到排油腔油量小于单台油泵供油量的1/6

检验结果

共检验项,合格项,其中优良项,优良率%

施工单位

自评意见

一般项目符合质量标准;其中%优良

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表4.8立式反击式水轮机转动部件安装单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

检测项目

(mm)

实测值(mm)

结论

合格

优良

转轮直径

转轮直径

≤

3000

3000

~

6000

6000

~

8000

≥

8000

≤

3000

3000

~

6000

6000~

8000

≥

8000

转轮安装高程

混流式

±1.5

±2

±2.5

±3

±1

±2.5

±2

±2.5

轴流式

+2

0

+3

0

+4

0

+5

0

+1.5

0

+2.5

0

+3

0

+4

0

斜流式

+0.8

0

+1

0

+0.5

0

+0.8

0

△转轮径向间隙

工作水头<200

±20%实际平均间隙

±15%实际平均间隙

工作水头≥200m

外圆

±10%设计间隙

±15%设计间隙

迷宫环

±0.2

±0.15

1

△主轴法兰间隙

≤0.05

≤0.04

2

联接螺栓伸长值

符合设计要求

5

操作油管摆度

固定铜瓦

0.20

0.15

6

浮动铜瓦

0.30

优0.25

7

受油器水平度()

≤0.05mm/m

≤0.04mm/m

8

旋转油盆径向间隙

不小于70%设计值

不小于80%设计值

9

受油器对地绝缘

不小与0.5MΩ

不小与0.5MΩ

检验结果

共检验项,合格项,其中优良项,优良率%

施工单位

自评意见

主要项目全部符合质量标准,一般项目%符合质量标准。

优良项目达到%,其中主要项目%达到优良。

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表4.9立式反击式水轮机水导轴承及主轴密封单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

检测项目

质量标准

实测值(mm)

结论

1

轴瓦检查及研刮

合格;优良:

允许偏差按设计要求控制

2

△轴瓦间隙

分块瓦

合格;优良:

允许偏差±0.02mm

筒式瓦

合格;优良:

允许偏差分配间隙的±20%以内

橡胶瓦

合格;优良:

允许偏差实测平均总间隙的±10%以内

3

△轴承油槽渗漏试验

合格;优良:

允许偏差渗漏性试验保持4h,无渗漏

4

△轴承冷却器耐压试验

合格;优良:

允许偏差符合GB/T8564-2003第4.11要求

5

△平板密封间隙

合格;优良:

允许偏差轴向、径向间隙符合设计要求且在±20%实际平均间隙值以内

6

检修密封充气试验

合格;优良:

允许偏差充气0.05MPa无漏气

7

检修密封径向间隙

合格;优良:

允许偏差±20%设计间隙以内

8

组合面间隙检查

合格;优良:

允许偏差安设计(制造)要求控制,如设计无技术要求可按GB/T8564-2003第4.7条要求

检验结果

共检验项,合格项,其中优良项,优良率%

施工单位

自评意见

主要项目全部符合质量标准,一般项目%符合质量标准。

优良项目达到%,其中主要项目%达到优良。

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表4.10立式反击式水轮机附件安装单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

检测项目

质量标准(允许偏差)

实测值(mm)

结论

合格

优良

1

真空破坏阀,补气阀动作试验

符合设计要求

2

蜗壳及尾水管排水阀,盘形阀接力器严密性耐压试验

符合《规范》要求

3

盘形阀阀座水平度

不超过O.20/m

不超过O.15/m

△盘形阀密封面间隙

不超过O.05

不超过O.02

检验结果

共检验项,合格项,其中优良项,优良率%

施工单位

自评意见

主要项目全部符合质量标准,一般项目%符合质量标准。

优良项目达到%,其中主要项目%达到优良。

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表4.11油压装置安装单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

检测项目

允许偏差mm

实测值(mm)

结论

合格

优良

集油槽、漏油槽渗漏试验

保持12h无渗漏

1

△压力罐、油管路及承压元件严密性试验

GB/T8564-2003第4.11条要求

2

集油槽、压油罐中心

5.0

3.0

3

集油槽、压油罐高程

±5.0;

±3.0

4

集油槽水平度

0.20/m

0.10/m

5

油压装置工作严密性

在工作压力下保持8h油压下降值不超过0.15Mpa

6

压油罐垂直度

2.0/m

1.0/m

7

事故配压阀中心及高程

±10

±5

8

事故配压阀法兰水平度

≤0.15/m

≤0.10/m

9

△油泵及电动机中心

0.08

0.05

10

△油泵及电动机中心倾斜

0.20/m

0.15/m

11

△油压装置压力整定值

+2%~-2%

+1.5%~-1.5%

12

△油泵试运转

符合GB/T8564-2003第8.1.6条要求

13

调速系统油质

符合规范要求

检验结果

共检验项,合格项,其中优良项,优良率%

施工单位

自评意见

主要项目全部符合质量标准,一般项目%符合质量标准。

优良项目达到%,其中主要项目%达到优良。

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表4.12调速器安装及调试单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

检测项目

允许偏差(mm)

实测值(mm)

结论

合格

优良

1

调试器柜中心

合格:

5.0;优良3.0

2

调试器柜高程

合格:

±5.0;优良±4.0

3

调试器柜高程水平度

合格:

≤0.15/m;优良≤0.10/m

4

回复机构支座水平度

1.0/m

5

△离心飞摆摆度

不大于0.04

6

△缓冲器活塞回复位置

±0.02

7

△缓冲时间

上下两回复时间之差不大于整

定值的10%

8

△缓冲特性曲线

符合设计要求

9

各指示器及杠杆位置

1.O

10

永态转差系数

符合《规范》的要求

11

导叶及轮叶在中间位

置时回复机构水平度

每米不超过1.O

12

△电液转换器差动活

塞位置

不大于土O.02

13

油压变化时电液转换

器差动活塞位置

不大于士O.05

14

△电液转换器灵敏度

符合设计要求

15

电气回路绝缘检查

符合有关规定

16

稳压电源输出电压

+1%~一1%设计值

17

△电气调节器死区、放

大系数及线性度

符合设计要求

检验结果

共检验项,合格项,其中优良项,优良率%

施工单位

自评意见

主要项目全部符合质量标准,一般项目%符合质量标准。

优良项目达到%,其中主要项目%达到优良。

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

表4.13调速系统调试及模拟试验单元工程质量评定表

单位工程名称

工程量

分部工程名称

工程部位

单元工程名称

检验日期

年月日~年月日

项次

检测项目

允许偏差

实测值(mm)

结论

1

开度指示器红黑针位置

不重合不大于2%全行程值

2

导叶接力器指示值

不大于1%全行程值

3

轮叶接力器指示值

不大于O.5。

4

导叶及轮叶紧急关闭时间

+5%~一5%设计值

5

轮叶开启时间

+5%~一5%设计值

6

事故关闭导叶时间

+5%~一5%设计值

7

接力器行程与导叶开度曲线

符合《规范》要求

8

导叶与轮叶协联关系曲线

随动不准确度小于1.5%全行程值

9

回复机构死行程

不大于O.2%全行程值

10

导叶及轮叶最低操作油压

不大于16%额定油压

11

△永态转差系数及暂态转差系数

方向正确并与相应电位器刻度值相

符合

12

缓冲特性曲线

符合设计要求

13

△手自动切换

接力器摆动小于0.2%全行程值

14

测频回路关系曲线

u=f(Hz)

死区及线性度符合设计要求

15

电液转换器静特性曲线S=f(△i)

死区及放大系数符合设计要求

16

△反馈送讯器关系曲线u=f(a)

线性度符合设计要求

17

△调速系统静特性曲线

转速死区小于O.05%

18

模拟手动、自动开停机及紧急停机

动作应正常

检验结果

共检验项,合格项,其中优良项,优良率%

施工单位

自评意见

主要项目全部符合质量标准,一般项目%符合质量标准。

优良项目达到%,其中主要项目%达到优良。

监理机构

复核意见

施工单位

自评等级

监理机构

核定等级

施工单位

质检负责人签名:

年月日

监理机构

监理工程师签名:

年月日

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 安装

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx