C反应蛋白试剂类产品批生产记录.docx

C反应蛋白试剂类产品批生产记录.docx

- 文档编号:5006294

- 上传时间:2022-12-12

- 格式:DOCX

- 页数:30

- 大小:78.19KB

C反应蛋白试剂类产品批生产记录.docx

《C反应蛋白试剂类产品批生产记录.docx》由会员分享,可在线阅读,更多相关《C反应蛋白试剂类产品批生产记录.docx(30页珍藏版)》请在冰豆网上搜索。

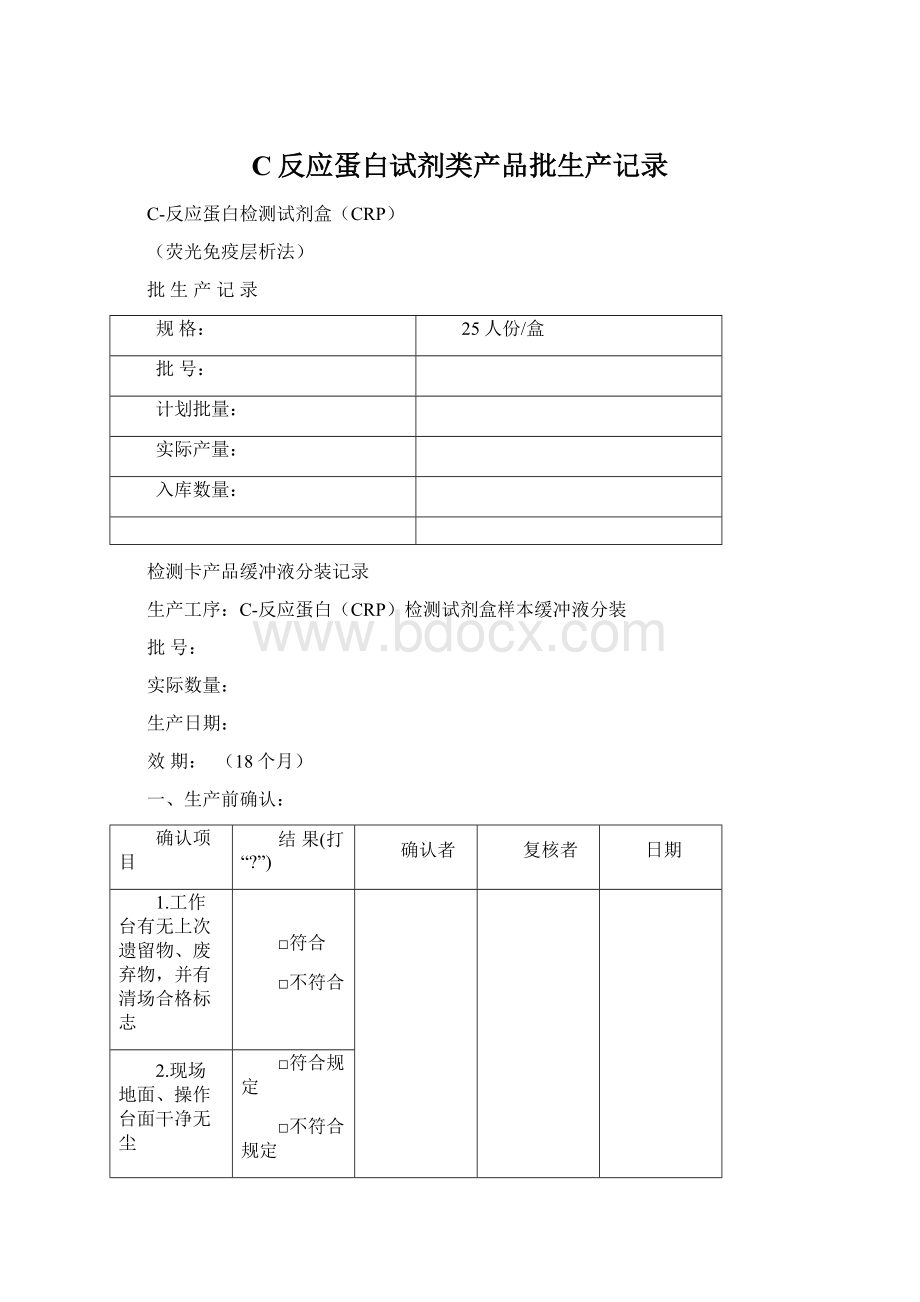

C反应蛋白试剂类产品批生产记录

C-反应蛋白检测试剂盒(CRP)

(荧光免疫层析法)

批生产记录

规格:

25人份/盒

批号:

计划批量:

实际产量:

入库数量:

检测卡产品缓冲液分装记录

生产工序:

C-反应蛋白(CRP)检测试剂盒样本缓冲液分装

批号:

实际数量:

生产日期:

效期:

(18个月)

一、生产前确认:

确认项目

结果(打“?

”)

确认者

复核者

日期

1.工作台有无上次遗留物、废弃物,并有清场合格标志

□符合

□不符合

2.现场地面、操作台面干净无尘

□符合规定

□不符合规定

3.生产状态,生产仪器运转正常

□准备开工

□不能生产

4.标识齐全

□齐全

□不齐全

5.物料满足生产

□满足

□不满足

6.空白记录

□符合规定

□不符合规定

二、物料清单:

名称

批号

效期

领用量

实际产量

剩余量

损耗量

物料平衡

缓冲液瓶

缓冲液原液

/

物料平衡要求:

(97%~103%)

计算人/日期:

复核人/日期:

三、操作步骤:

☆生产全过程禁止裸手操作,必须佩戴手套。

1.计划生产批量总体积________

x1.5ml=________。

[]

2纯化水浸泡1小时,然后用纯化水冲洗2次,用肉眼观察是否有杂质附在瓶壁上,如果有的话,继续用纯化水冲洗。

将缓冲液瓶放置在器皿中,然后放入干燥烘干箱内,在70±5℃环境中,烘干2小时。

烘干结束后,将缓冲液瓶放置于专用包装袋内存放,并贴上“已清洗”标志。

[]

3.用量筒从缓冲液原液中取ml,倒装入容器内,用封口膜封闭经传递窗进入液体制备分装间待用。

[]

4.在缓冲液原液瓶标签上注明领取量、结余量。

[]

5.将移液器的加样枪加样量设置到1.5ml。

[]

6.分装缓冲液,每瓶分装量1.5ml,分装好后拧紧瓶盖。

[]

7.分装体积逐个检查。

[]

8.每完成1整盒(25人份)后检测分装量是否是37.5g,实际称重与理论值误差±0.50g。

记录在表1中,重复4-7步直至分装完成。

[]

9.储存条件:

2-8℃冷藏储存。

[]

10.意见/备注

试剂部生产组分装工序:

操作人/日期:

复核人/日期:

试剂生产部负责人审核:

日期:

经主管批准后,将所有文件送交质量管理部

质量管理部文件审核人:

日期:

附表1样本缓冲液分装量称重检查

原液批号

总领用量(ml)

剩余量(ml)

计划产出用量(ml)

份数

25个重量(g)

25个重量(g)

25个重量(g)

25个重量(g)

25个重量(g)

25个重量(g)

25个重量(g)

25个重量(g)

25个重量(g)

25个重量(g)

25个重量(g)

25个重量(g)

备注:

分装人:

日期:

检验员:

日期:

检测卡产品检漏检验记录

生产工序:

CRP样本缓冲液瓶检漏检验

批号:

数量:

生产日期:

效期:

(18个月)

一、生产前确认:

确认项目

结果(打“?

”)

确认者

复核者

日期

1.工作台有无上次遗留物、废弃物,并有清场合格标志

□符合

□不符合

2.现场地面、操作台面干净无尘

□符合规定

□不符合规定

3.生产状态,生产仪器运转正常

□准备开工

□不能生产

4.标识齐全

□齐全

□不齐全

5.物料满足生产

□满足

□不满足

6.空白记录

□符合规定

□不符合规定

二、操作步骤:

1.承载缓冲液瓶的器皿底部铺好干燥的吸水纸。

[]

2.将分装好的缓冲液瓶瓶盖拧紧倒置在铺好干燥吸水纸的器皿底部。

[]

3.将倒置好缓冲液瓶的器皿放入真空干燥箱内。

抽负压30秒~1分钟,负压设置为-0.02MPa~-0.06MPa,一般设置-0.04MPa

[]

操作人/日期:

4.取出抽负压后承载倒置放好缓冲液瓶的器皿,检查器皿底部的吸水纸是否干燥,是否有漏液的缓冲液瓶。

检查结果:

□合格□不合格

不合格品(漏液瓶)数:

□退货

□报废

检验员/日期:

5、意见/备注

试剂部生产组负责人审核:

日期:

经主管批准后,将所有文件送交质量管理部

质量管理部文件审核人:

日期:

缓冲液瓶标签打印粘贴记录

生产工序:

C-反应蛋白(CRP)样本缓冲液瓶标签打印粘贴

批号:

数量:

生产日期:

效期:

(18个月)

一、生产前确认:

确认项目

结果(打“?

”)

确认者

复核者

日期

1.工作台有无上次遗留物、废弃物,并有清场合格标志

□符合

□不符合

2.现场地面、操作台面干净无尘

□符合

□不符合

3.生产状态,生产仪器运转正常

□准备开工

□不能生产

4.标识齐全

□齐全

□不齐全

5.物料满足生产

□满足

□不满足

6.空白记录

□符合规定

□不符合规定

二、物料清单:

名称

批号

效期

领用数

实际产量

留样数

损耗量

剩余数

物料平衡

已装配好的缓冲液瓶

/

/

缓冲液瓶

标签

物料平衡要求:

(100%±0.1)

计算人/日期:

复核人/日期:

三、操作步骤:

1、待打印在标签上的信息:

名称:

C-反应蛋白缓冲液

批号:

装量:

1.5ml

保存温度:

2-8℃

2、标签粘贴位置:

缓冲液瓶体侧

3.在下面空白处贴缓冲液瓶标签样品:

4、程序

4.1.设置G2000标签打印机,以使用所需的标签纸打印所需批量的样本缓冲液瓶标签。

[]

4.2.设置打印机,首先根据样签,验证打印标签的所有使用内容。

主管或专职操作的人员验证:

·产品名称文字

·样本缓冲液文字

·批号是否正确

·打印是否清晰可读

·根据样签的所有特殊要求

[]

4.3.缓冲液瓶标签粘贴和包装

[]

4.3.1收集所需数量的样本缓冲液小瓶

4.3.2根据“标签粘贴位置”要求,将标签粘贴在小瓶上并检查是否符合以下检验标准并在不符合时丢弃:

标签外观-印刷质量清晰可读。

标签位置-小瓶上的方向符合“标签粘贴位置”要求及所有特殊要求。

小瓶质量-检查是否存在裂纹造成的泄漏、盐渍、刮痕或其他美观方面的缺陷

4.4.在以下表2中记录报废小瓶的数量

表2瓶标粘贴检查(不合格)

日期

标签外观

标签位置

总计

[]

4.5.所需的批量重复上述步骤。

[]

操作人/日期:

复核人/日期:

5、意见/备注:

试剂部生产组负责人审核:

日期:

经主管批准后,将所有文件送交质量管理部

质量管理部文件审核人:

日期:

检测卡喷膜包被记录

生产工序:

C-反应蛋白(CRP荧光免疫层析法)检测卡膜包被

批号:

数量:

生产日期:

效期:

(18个月)

一、生产前确认:

确认项目

结果(打“?

”)

确认者

复核者

日期

1.工作台有无上次遗留物、废弃物,并有清场合格标志

□符合

□不符合

2.现场地面、操作台面干净无尘,设备已清洁确认

□符合

□不符合

3.生产状态,生产仪器运转正常

□准备开工

□不能生产

4.标识齐全

□齐全

□不齐全

5.物料满足生产

□满足

□不满足

6.空白记录

□符合规定

□不符合规定

二、物料清单:

名称

批号

效期

领用

量

实际

产量

损耗量

剩余

量

物料

平衡

硝酸纤维素膜

25mm×300mm/张

鼠抗CRP单克隆抗体检测试剂(5ug/L)

/

羊抗CRP多克隆抗体质控试剂(5ug/L)

/

物料平衡要求:

95%~105%

计算人/日期:

复核人/日期:

三、操作步骤:

1.用纯水进行喷量检查,记录于表1。

[]

2.设置喷膜机喷量参数:

2.4μl/mm

[]

3.泵,泵头和控制器确认。

试剂澄清度确认。

[]

4.喷膜机初始化,喷头和喷头位置确认。

[]

5.设置并确认手持控制器各项参数,记录于表2

[]

6.将NC膜贴于底板上。

包被开始时间:

[]

7.在膜的开始和结束做标记,划去膜上的划痕,断点等不可用部分。

[]

8.在膜的右上端剪一个缺口,以供确认质控线的位置。

[]

9.确认药品稳定性试验箱的温度为(37±2℃),湿度为(33%±2%)

[]

11.将包被好的膜放入药品稳定性试验箱干燥(2小时),记录温湿度于表4。

[]

12.收取干燥后的膜于含有干燥剂的大密封袋中,贴上标签

[]

13.清洁喷膜机管路,检测喷量记录于表3。

[]

操作人/日期:

复核人/日期:

试剂部生产组负责人审核:

日期:

经主管批准后,将所有文件送交质量管理部

质量管理部文件审核人:

日期:

表1---生产前包被机喷量检查

2.30μl/mm

2.40μl/mm

2.50μl/mm

2.60μl/mm

备注

检测线

质控线

检测人

喷量检查范围

喷量

最低值

最高值

2.30μl/mm

685mg

695mg

2.40μl/mm

715mg

725mg

2.50μl/mm

745mg

755mg

2.60μl/mm

775mg

785mg

表2---设置控制器参数

移动设置

检测试剂参数设置

质控试剂参数设置

表3---工作结束后包被机喷量检查

2.30μl/mm

2.40μl/mm

2.50μl/mm

2.60μl/mm

备注

检测线

质控线

检测人

表4—包被干燥检查

日期

时间

药品稳定性试验箱

操作人

温度(℃)

湿度(%)

备注:

复核人/日期:

检测卡大卡制备记录

生产工序:

C-反应蛋白(CRP荧光免疫层析法)检测卡大卡制备记录

批号:

数量:

生产日期:

效期:

(18个月)

一、生产前确认:

确认项目

结果(打“?

”)

确认者

复核者

日期

1.工作台有无上次遗留物、废弃物,并有清场合格标志

□符合

□不符合

2.现场地面、操作台面干净无尘,设备已清洁确认

□符合

□不符合

3.生产状态,生产仪器运转正常

□准备开工

□不能生产

4.工作间温湿度确认

温度:

湿度:

5.标识齐全

□齐全

□不齐全

6.物料满足生产

□满足

□不满足

7.空白分装记录

□符合规定

□不符合规定

二、物料清单:

名称

规格

批号

效期

领用量

产出量

剩余量

损耗量

已喷膜的

硝酸纤维素膜

25×300mm

/

空白卡

(聚乙烯塑料)

80×300mm

样品垫

27×300mm

吸水垫

32×300mm

三、操作步骤:

1.包被干燥间温度湿度确认(温度:

______(18-25℃)湿度:

_______(≤45%))。

[]

2.用75%的酒精擦拭台面。

标记粘贴卡的各个组分的具体位置。

[]

3.吸水垫和膜的重叠:

10±1mm,暴露的样品垫和膜重叠:

8±1mm

[]

4.确认每张卡上膜的右上端缺口朝向吸水纸。

每张卡上作唯一的序列编号,划掉卡上任何不用部分。

组装大卡的数量:

___张。

[]

5.每张卡检测前后各一条,合格的卡装入带有干燥剂的密封袋中待用。

[]

操作人/日期:

复核人/日期:

试剂部生产组负责人审核:

日期:

经主管批准后,将所有文件送交质量管理部

质量管理部文件审核人:

日期:

检测卡大卡切条、装盒记录

生产工序:

C-反应蛋白(CRP荧光免疫层析法)检测卡大卡切条、装盒记录

批号:

数量:

生产日期:

效期:

(18个月)

一、生产前确认:

确认项目

结果(打“?

”)

确认者

复核者

日期

1.工作台有无上次遗留物、废弃物,并有清场合格标志

□符合

□不符合

2.现场地面、操作台面干净无尘,设备已清洁确认

□符合

□不符合

3.生产状态,生产仪器运转正常

□准备开工

□不能生产

4.工作间温湿度确认

温度:

湿度:

5.标识齐全

□齐全

□不齐全

6.物料满足生产

□满足

□不满足

7.空白分装记录

□符合规定

□不符合规定

二、物料清单:

名称

规格

批号

领用

量

实际

产量

剩余量

损耗量

物料

平衡

已制备好的大卡

80×300mm

检测卡卡盒

/

物料平衡要求(97%~103%)

物料平衡要求(97%~103%)

计算人/日期:

复核人/日期:

三、操作步骤:

☆生产全过程禁止裸手操作

1.检测卡组装间温度湿度确认(温度:

________(18-25℃)湿度:

_________(≤45%))。

[]

2.设置切条机参数,试纸条宽4mm。

[]

3.领取已组装的CRP检测大卡:

计划切条产出量÷(300÷4)≈___板。

[]

4.将坏条,划痕,开胶和C,T线不好的试纸条挑出。

用不锈钢盘装好切条合格的试纸条,贴好标签,共计产出试纸条条。

[]

5.按装盒规程将已组装好的检测卡小条,装入检测盒中,共装成盒检测卡。

将装配好的合格检测卡放在贴好标签的塑料盒储存,密封储存。

[]

6.将检测卡标签贴在卡盒上

标签样签:

[]

物料平衡

物料名称

领用数

实际产量

留样数

剩余数

损耗量

物料平衡

检测卡标签

物料平衡要求:

(100%±0.1)

物料名称

理论切条数

合格数

不合格数

已切成的检测卡小条

物料名称

计划数

组装总数

不合格数

已装配完成检测卡

进入包装工序合格数:

人份未使用的空卡盒:

盒

操作人/日期:

复核人/日期:

7.切条质量检查:

将坏条,划痕,开胶和C,T线不好的试纸条挑出。

不合格数处置方式:

□报废

自检员/日期:

8.装盒质量检查:

8.1.样本垫位置?

测试卡间隙?

无弯曲的检测带

8.2.装配测试卡后,检查测试卡顶部与底部之间的接缝是否存在闭合不当造成的间隙。

8.3.如果沿接缝的任何点(特别是角落处)出现>0.3mm的较大间隙,则立即停工,并通知生产主管调整处理。

调整完成后继续装配。

如果间隙仍然明显,则将测试卡标记为报废,将其放在提供的废弃箱中。

注:

如果所要求批量中超过10%的产品因间隙问题(通过间隙可以看到销钉)被丢弃,则废弃整批。

停止生产并调整仍能够处理。

检测合格后,则将检测卡放在贴好标签的塑料盒储存中,密封储存。

不合格数:

处置方式:

□报废

自检员/日期:

试剂部生产组负责人审核:

日期:

经主管批准后,将所有文件送交质量管理部

质量管理部文件审核人:

日期:

铝箔袋标签打印粘贴记录

生产工序:

C-反应蛋白(CRP荧光免疫层析法)检测卡铝箔袋标签打印粘贴

批号:

数量:

生产日期:

效期:

(18个月)

一、生产前确认:

确认项目

结果(打“?

”)

确认者

复核者

日期

1.工作台有无上次遗留物、废弃物,并有清场合格标志

□符合

□不符合

2.现场地面、操作台面干净无尘

□符合

□不符合

3.生产状态,生产仪器运转正常

□准备开工

□不能生产

4.标识齐全

□齐全

□不齐全

5.物料满足生产

□满足

□不满足

6.空白分装记录

□符合规定

□不符合规定

二、物料清单:

物料名称

批号

效期

领用数

实际产量

留样数

剩余数

损耗量

物料平衡

铝箔袋

/

/

铝箔袋签

物料平衡要求:

(100%±0.1)

计算人/日期:

复核人/日期:

三、在下面空白处贴已打印铝箔袋标签:

四、操作步骤:

1.设置G2000标签打印机,以使用所需的标签纸打印所需批量数量的袋标签。

在与打印机连接的计算机上使用适用的“铝箔袋标签”模板文件。

编辑模板,以输入为该批次分配的编号和有效期。

除非特殊要求中另有规定

批号:

效期:

[]

2.打印机设置与首标签验证,验证打印标签的所有使用内容。

主管或专职操作的人员验证:

?

名称、批号是否正确

?

每个批次的有效期是否正确

?

打印是否清晰可读

?

根据样签的所有特殊要求

[]

3.铝箔袋标签粘贴

将铝箔袋铺在平面上,使开口处朝右。

根据:

标签粘贴位置要求,将标签粘贴在铝箔袋上。

[]

4.对已贴标签袋进行检查,看是否符合以下检验标准并在不符合时丢弃:

4.1标签位置-在袋上的位置正确,符合图纸要求,未发现缺失标签或双标签。

4.2标签外观-印刷质量清晰可辨,无划痕、缺陷或起皱等。

4.3铝箔袋质量-无标签缺失、划痕等。

[]

5.将废品报废袋数量记录在以下表中:

日期

标签位置

标签外观

铝箔袋质量

总计

[]

6.所需的批量重复上述步骤。

[]

7.意见/备注:

试剂部生产组负责人审核:

日期:

经主管批准后,将所有文件送交质量管理部

质量管理部文件审核人:

日期:

检测卡、检测吸头组装生产记录

生产工序:

C-反应蛋白(CRP荧光免疫层析法)检测卡、检测吸头组装

批号:

数量:

生产日期:

效期:

(18个月)

一、生产前确认:

确认项目

结果(打“?

”)

确认者

复核者

日期

1.工作台有无上次遗留物、废弃物,并有清场合格标志

□符合

□不符合

2.现场地面、操作台面干净无尘

□符合

□不符合

3.生产状态,生产仪器运转正常

□准备开工

□不能生产

4.标识齐全

□齐全

□不齐全

5.物料满足生产

□满足

□不满足

6.空白分装记录

□符合规定

□不符合规定

二、物料清单:

物料名称

批号

效期

领用量

实际产量

剩余量

损耗量

物料平衡

已装配检测卡盒

/

检测吸头

铝箔袋

干燥剂

物料平衡要求(100%±0.1)

计算人/日期:

复核人/日期:

三.操作步骤:

1.每次以300张检测卡和300个检测吸头为最大组装数。

[]

2.确认铝箔袋已贴上标签,标签朝向操作者。

[]

3.一手撑开铝箔袋,将检测卡(带样本池一端)放入并塞到底部,确保检测卡标签与铝箔袋标签在同一侧。

[]

4.将一个检测吸头装入铝箔袋,检测吸头插入检测卡一边,并将干燥剂放入检测卡顶部。

[]

5.封口前,复核袋内物品,确保袋内装有检测卡、检测吸头和干燥剂。

[]

操作人/日期:

复核人/日期:

6.将封口机温度设定为________(230±10℃)。

密封前使封口机温度稳定。

在距开口约5mm处将袋封口。

[]

7.试验密封质量时,对已进行封口的前5个空的铝箔袋(未贴标签)进行拉伸试验,将结果记录在表4中。

如果样本未通过试验,则通知主管。

表4封口机封口首检结果

日期

前5个空袋密封

试验结果

备注

□通过□不通过

□通过□不通过

□通过□不通过

□通过□不通过

□通过□不通过

不合格处置:

□报废

检验员/日期:

8.试剂部生产组组装工序:

自检首检:

检查前10个已封口组装好的铝箔袋,外观检查是否符合要求

自检巡检:

不定期抽检10个已封口组装好的铝箔袋,外观检查是否符合要求

自检末检:

最后10个已封口组装好的铝箔袋,外观检查是否符合要求

所需的批量每300个重复上述步骤,直至生产完成,在该生产程序结束时进行清场

操作人/日期:

复核人/日

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 反应 蛋白 试剂 类产品 生产 记录

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《雷雨》中的蘩漪人物形象分析 1.docx

《雷雨》中的蘩漪人物形象分析 1.docx