物料平衡与热平衡计算.docx

物料平衡与热平衡计算.docx

- 文档编号:4975405

- 上传时间:2022-12-12

- 格式:DOCX

- 页数:53

- 大小:204.02KB

物料平衡与热平衡计算.docx

《物料平衡与热平衡计算.docx》由会员分享,可在线阅读,更多相关《物料平衡与热平衡计算.docx(53页珍藏版)》请在冰豆网上搜索。

物料平衡与热平衡计算

钢铁冶金专业设计资料

(炼铁、炼钢)

本钢工学院冶化教研室

二00三年八月

第一章物料平衡与热平衡计算

物料平衡和热平衡计算是氧气顶吹转炉冶炼工艺设计的一项基本的计算,它是建立在物质和能量不灭定律的基础上的。

它以转炉作为考察对象,根据装入转炉内或参与炼钢过程的全部物料数据和炼钢过程的全部产物数据,如图1-1-1所示的收入项数据和支出项数据,来进行物料的重量和热平衡计算。

通过计算,可以定量地掌握冶炼工重要参数,做到“胸中有数”。

对指导生产和分析研究改进冶炼工艺,设计转炉炼钢车间等均有其重要意义。

由于转炉炼钢过程是一个十分复杂的物理化学过程,很显然,要求进行精确的计算较为困难,特别是热平衡,只能是近似计算,但它仍然有十分重要的指导意义。

物料平衡和热平衡计算,一般可分为两面种方案。

第一种方案是为了设计转炉及其氧枪设备以及相应的转炉炼钢车间而进行的计算,通常侧重于理论计算,特别是新设计转炉而无实际炉型可以参考的情况下;另一种方案是为了校核和改善已投产的转炉冶炼工艺参数及其设备参数或者采用新工艺新技术等,而由实测数据进行的计算,后者侧重于实测。

本计算是采用第一种方案。

目前,我国顶吹转炉所采用的生铁基本上为低磷的(0.10~0.40%)和中磷的(0.40~1.00%)两种,对这两种不同含磷量生铁的冶炼工艺制度也不相同。

因此,下面以50吨转炉为例,分别就低磷生铁和高磷生铁两种情况,进行物料平衡和热平衡计算。

1.1原始数据

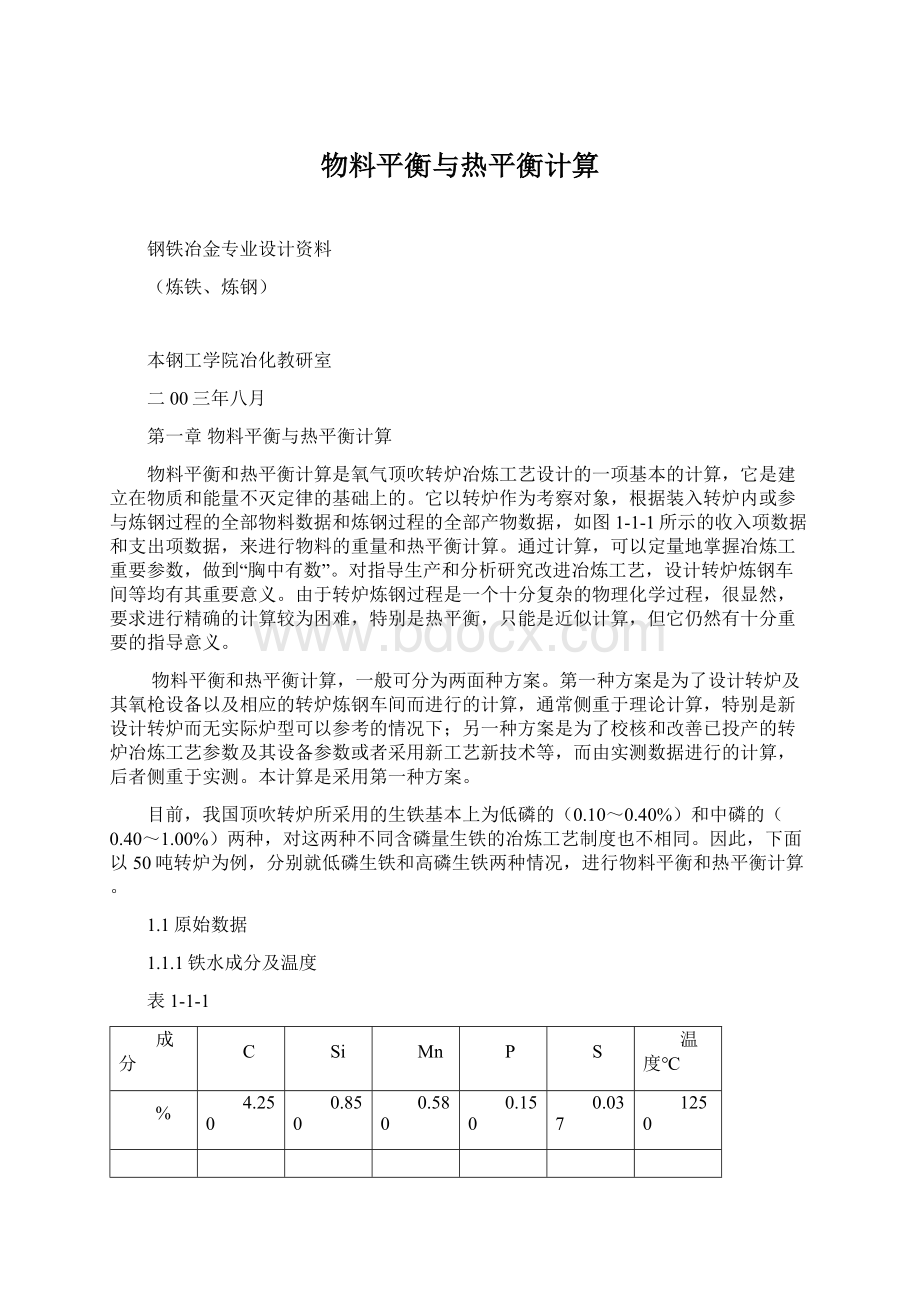

1.1.1铁水成分及温度

表1-1-1

成分

C

Si

Mn

P

S

温度℃

%

4.250

0.850

0.580

0.150

0.037

1250

1.1.2原材料成分

表1-1-2原材料成分

%

种类

CaO

SiO2

MgO

Al2O3

S

P

CaF2

FeO

Fe2O3

H2O

C

烧碱

合计

石灰

91.38

1.26

1.54

1.42

0.06

4.34

100.00

矿石

1.10

5.11

0.52

1.16

0.07

28.8

61.8

0.50

100.00

萤石

6.00

0.58

1.78

0.09

0.55

89.00

2.00

100.00

轻烧

白云石

30.84

0.46

20.16

0.74

0.04

0.11

47.8

100.00

镁质炉衬

54.50

1.05

39.45

1.00

5.0

100.00

表2-1-1铁水成分与温度

成分

C

Si

Mn

P

S

温度℃

%

4.300

0.650

0.560

0.150

0.038

1300

转炉冶炼钢种常为普通碳素钢和低合金钢,在此以要求冶炼BD3钢考虑,其成分见表2-1-3

成分(中限)

C

Si

Mn

P

S

%

0.16~0.24

0.16~0.28

0.35~0.65

0.045

0.045

1.1.4平均比热

表1-1-4

项目

固态平均比热

千卡/公斤·度

熔化潜热

千卡/公斤

液态或气态平均比热

千卡/公斤·度

生铁

钢

炉渣

烟尘

矿石

炉气

CO

CO2

SO2

O2

N2

H2O

0.178

0.167

0.238

52

65

50

50

0.20

0.20

0.298

0.349

0.558

0.555

0.365

0.346

0.489

1.1.5冷却剂

用废钢作冷却剂,其成份与冶炼钢种成份的中限相同。

(见表1-1-3)

1.1.6反应热效应

虽然炉内化学反应,实际上是在炉料温度和炉内上部气相温度之间的任一温度发生的,但反应热效应通常仍采用25℃作为参考温度,值得指出的是,反应热还与组分在铁水中存在形态有关,至今对参与化学反应有关的实际组成物还有不同的看法。

但是,比较常用的反应热数据见表1-1-5。

表1-1-5

反应

放出热(千卡)

每公斤

分子

每公斤元素或化合物

千卡

元素或化合物

C(Fe3C)+

O2=CO

C(Fe3C)+O2=CO2

Si(Fe3Si)+O2=SiO2

2P(Fe3P)+

O2=P2O5

Mn+

O2=MnO

﹡0.95Fe+

O2=Fe0.95O

Fe+

O2=FeO

2Fe+

O2=Fe2O3

3Fe+2O2=Fe3O4

2CaO+SiO2=2CaO·SiO2

4CaO+P2O5=4CaO·P2O5

FeO+SiO2=FeO·SiO2

MnO+SiO2=MnO·SiO2

31397.0

99063.5

190015.2

280133.5

92007.4

63727.3

64430.0

196910.0

267243.4

29780.2

165013.2

4500.4

5889.4

2616.9

8250.7

6767.2

4522.6

1677.9

1200.1

1150.5

1758.1

1594.6

495.0

1162.1

80.6

107.2

C

C

Si

P

Mn

Fe

Fe

Fe

Fe

SiO2

P2O5

FeO

MnO

﹡通常近似认为是Fe+

O2=FeO

1.1.7其它数据的选取(根据国内同类转炉的实测数据选取)

1.渣中铁珠量为渣量的5%~8%,本设计取8%。

2.金属中碳的氧化假定为:

80%~90%的碳氧化成CO,20%~10%的碳氧化成CO2。

3.喷溅铁损为铁水量的0.7%~1.0%,本设计取1.0%。

4.取炉气平均温度1450℃,炉气中自由氧含量为0.5%,烟尘量铁珠量的1.6%,其中FeO=77%,Fe2O3=20%。

5.氧气成分为98.5%O2,1.5%N2。

6.炉衬侵蚀量为铁水量的0.5%。

1.2物料平衡计算

根据铁水成份,渣料质量以及冶炼钢种,采用单渣不留渣操作,通常首先以100公斤铁水为计算基础,然后再折算成100公斤金属料。

1.2.1炉渣量及其成份的计算

炉渣来自金属中元素的氧化产物,渣料以及炉衬侵蚀等。

1.铁水中各元素氧化量(见表2-2-1)

表1-2-1

成份重量

项目(公斤)

C

Si

Mn

P

S

铁水

终点钢水

氧化量

4.250

0.150

4.100

0.850

痕迹

0.850

0.580

0.174

0.406

0.150

0.015

0.135

0.037

0.022

0.015

终点钢水成份是根据同类转炉冶炼钢种的实际数据选取,其中:

[C]:

应根据冶炼钢种含碳量的中限和预估计的脱氧剂的增碳量(0.2~0.3)之差来确定终点钢水含碳量,取0.150%。

[Si]:

在碱性转炉炼钢法中,铁水中的硅几乎全部被氧化,随同加入的其它材料带入的SiO2一起进入炉渣中,故终点钢水硅的含量为痕迹。

[Mn]:

终点钢水残锰量,一般为铁水中锰含量的30%~40%,取30%。

[P]:

采用低磷铁水操作,铁水中磷约85~95%进入炉渣,在此取铁水中

磷的90%进入炉渣,10%留在钢中。

同时要考虑钢包中回磷的因素。

[S]:

氧气转炉内去硫率不高,一般在30~50%的范围,取40%。

2.各元素氧化量、耗氧量及其氧化产物量见表1-2-2。

表1-2-2

元素

反应及其产物

元素氧化量

(公斤)

耗氧量

(公斤)

氧化产物量

(公斤)

备注

C

C

Si

Mn

P

S

S

Fe

Fe

[C]+

{O2}={CO}

[C]+{O2}={CO2}

[Si]+{O2}=(SiO2)

[Mn]+

{O2}=(MnO)

2[P]+

{O2}=(P2O5)

[S]+{O2}={SO2}

[S]+(CaO)=(CaS)+[O]

[Fe]+{O2}=(FeO)

2[Fe]+{O2}=(Fe2O3)

4.100×90%=3.690

4.100×10%=0.410

0.850

0.406

0.135

0.015×

=0.005

0.015-0.005=0.01

1.056

0.475

3.690×

=4.920

0.410×

=1.093

0.850×

=0.971

0.406×

=0.118

0.135×

=0.174

0.005×

=0.005

0.010×(-

)=-0.005

1.056×

=0.302

0.575×

=0.204

3.690×

=8.610

0.410×

=1.503

0.850×

=1.821

0.406×

=0.524

0.135×

=0.309

0.005×

=0.010

0.010×

=0.023﹡

1.358

0.679

假定气化硫率占总去硫率的

。

-0.005表示还原出的氧量,消耗CaO量为0.010×

=0.018

见表2-2-8

见表2-2-8

﹡指生成的CaS量

3.造渣剂成分及数量

50吨氧气转炉加入造渣剂数量,是根据国内同类转炉有关数据选取:

1)矿石加入量及成分

矿石加入量为1.00公斤/100公斤铁水,其成分及重量见表1-2-3

表1-2-3

成分

重量(公斤)

Fe2O3

FeO

SiO2

Al2O3

CaO

MgO

﹡S

H2O

1.00×61.80%=0.618

1.00×29.40%=0.294

1.00×5.61%=0.056

1.00×1.10%=0.011

1.00×1.00%=0.010

1.00×0.52%=0.005

1.00×0.07%=0.001

1.00×0.50%=0.005

共计

1.00

﹡S以[S]+(CaO)=(CaO)+[O]的形式反应,其中生成CaS量为

0.001×

=0.002公斤,消耗CaO量为0.001×

=0.002公斤,生成微量氧为0.001×

=0.001公斤。

2)萤石加入量及成分

萤石加入量为0.50公斤/100公斤铁水,其成分及重量见表2-2-4

表1-2-4

成分

重量(公斤)

CaF2

SiO2

Al2O3

MgO

﹡P

﹡﹡S

H2O

0.50×89.00%=0.445

0.50×6.00%=0.030

0.50×1.78%=0.009

0.50×0.58%=0.003

0.50×0.55%=0.003

0.50×0.09%=0.0004

0.50×2.00%=0.010

共计

0.500

﹡P以2[P]+

{O2}=(P2O5)的形式进行反应,其中生成P2O5量为0.003×

=0.007公斤,消耗氧量为0.003×

=0.004公斤。

﹡﹡S微量,忽略之。

3)炉衬侵蚀量为0.50公斤/100公斤铁水,其成分及重量见表1-2-5

表1-2-5

成分

重量(公斤)

CaO

MgO

SiO2

Al2O3

C

0.50×54.00%=0.270

0.50×37.95%=0.190

0.50×2.05%=0.010

0.50×1.00%=0.005

0.50×5.00%=0.025

共计

0.500

被浸蚀的炉衬中碳的氧化,同金属中碳的氧化成CO,CO2的比例相同,即:

CCO0.025×90%×

=0.053公斤

CCO20.025×10%×

=0.009公斤

其消耗氧气量为:

0.053×

=0.030公斤0.009×

=0.007公斤

共消耗氧气量为0.03+0.007=0.037公斤

4)生白云石加入量及成份

为了提高转炉炉衬寿命,在加入石灰造渣的同时,添加一部分白云作造渣剂,其目的是提高炉渣中MgO的含量。

初期渣中(MgO)含量增高,使炉渣的熔点和粘度明显降低,减缓或阻碍石灰颗粒表面的硅酸二钙层(2CaO·SiO2)的形成,从而加速石灰的熔解。

同时,能减少初期渣中的(FeO)含量或者中和一部分氧化铁,因此降低了炉渣的有效氧化能力。

这样就使得焦油白云石炉衬中碳的氧化作用减慢,有利于提高炉衬浸蚀能力。

另外,提高炉渣中的(MgO)含量,降低了炉渣对炉衬的浸蚀能力,在吹炼后期随着炉渣碱度的提高,其粘度相应提高,使得炉壁容易挂渣,从而保护避免受浸蚀,也有利于提高炉衬寿命。

生产实践表明,渣中(MgO)含量为6~8%时,其效果较好。

为此,必须保证渣中(MgO)含量在6~8%之间来计算白云石加入量。

经试算后取生白云石加入量为2.0~3.0/100公斤铁水,本设计取3.0,其成份及重量见表1-2-6

表1-2-6

成分

重量(公斤)

CaO

MgO

SiO2

Al2O3

烧碱

3.00×30.84%=0.925

3.00×20.16%=0.605

3.00×0.46%=0.014

3.00×0.74%=0.022

3.00×47.80%=1.434

共计

3.000

烧减是指生白云石(MgCO3·CaCO3)分解后而生产的CO2气体。

5)炉渣碱度和石灰加入量

取终渣碱度R=

=2.8~4.0取3.5

首先计算由上述造渣剂以及铁水中各元素氧化产物而进入炉渣中的SiO2和CaO的重量,然后再计算石灰加入量。

渣中已存在的∑(SiO2)量=铁水中Si氧化生成的SiO2量+炉衬带入的SiO2量+矿石带入的SiO2量+萤石带入的SiO2量+白云石带入的SiO2量=1.821+0.010+0.056+0.030+0.014=1.931公斤。

渣中已存在的∑(CaO)量=白云石带入的CaO量+炉衬带入的CaO量+矿石带入的CaO量-铁水中S成渣消耗的CaO量-矿石中S成渣消耗的CaO量=0.925+0.27+0.010-0.018-0.002=1.185公斤。

石灰加入量=

=

=

=6.537公斤

加入石灰所代入的各成份及重量见表1-2-7。

表1-2-7

成分

重量(公斤)

CaO

MgO

SiO2

Al2O3

﹡S

烧碱

6.537×91.08%=5.954

6.537×1.54%=0.101

6.537×1.66%=0.108

6.537×1.22%=0.080

6.537×0.06%=0.004

6.537×4.44%=0.290

共计

6.537

﹡S以[S]+(CaO)=(CaS)+[O]的形式反应,其中生成(CaS)量为0.004×

=0.009,生成氧量为0.004×

=0.002公斤;消耗(CaO)量为0.004×

=0.007公斤。

烧减是指未烧透的CaCO3经受热分解所产生的CO2气体量。

6)终点氧化铁的确定

终渣中氧化铁的含量与钢水的终点含碳量和终渣的碱度有关,根据生产实践数据,终点钢水含碳量为0.15%和终渣碱度为3.5时,终渣中(Fe2O3)=5%和(FeO)=10%。

7)终渣量及其成份

表1-2-8中不计(FeO)和(Fe2O3)在内的炉渣重量为:

(CaO+MgO+SiO2+P2O5+MnO+Al2O3+CaF2+CaS)

=7.152+0.904+2.039+0.316+0.524+0.127+0.445+0.034

=11.541公斤

已知渣中氧化铁量为15%,则渣中其它成份之和为100%-15%=85%

故炉渣总重量为

=13.578公斤由此可知:

(FeO)的重量=13.578×10%=1.358公斤,其中铁重=1.358×

=1.056公斤(Fe2O3)的重量=13.578×5%=0.679公斤,其中铁重量=0.679×

=0.474公斤

将(FeO)和(Fe2O3)的值分别填入表2-3-2中。

终渣量及其成份见表1-2-8。

表1-2-8

成份

氧化产物量(公斤)

石灰

(公斤)

矿石

(公斤)

轻烧白云石(公斤)

炉衬

(公斤)

萤石

(公斤)

合计

(公斤)

%

CaO

MgO

SiO2

P2O5

MnO

Al2O3

CaF2

CaS

FeO

Fe2O3

1.821

0.309

0.524

0.023

1.358

0.679

﹡5.947

0.101

0.108

0.080

0.009

0.010

0.005

0.056

0.011

0.002

0.925

0.605

0.014

0.022

0.270

0.190

0.010

0.005

0.003

0.030

0.007

0.009

0.445

7.152

0.904

2.039

0.316

0.524

0.127

0.445

0.034

﹡1.358

﹡﹡0.679

52.67

6.66

15.02

2.33

3.86

0.93

3.28

0.25

10.00

5.00

总计

4.714

6.245

0.084

1.566

0.475

0.494

13.578

100.00

﹡5.947=石灰中CaO含量—石灰中S自耗CaO重量=5.954-0.007=5.947

﹡和﹡﹡是元素铁被氧化成氧化亚铁和三氧化二铁的重量。

1.2.2矿石、烟尘中的铁及重量

假定矿石中∑(FeO)全部被还原成铁,则:

矿石带入铁量=1.00×(29.40%×

+61.80%×

)=0.661公斤

烟尘带走铁量=1.60×(77%×

+20%×

)=1.182公斤

矿石代入的氧量=1.00×(29.40%×

+61.8%×

)=0.251公斤

烟尘消耗氧量=1.60×(77%×

+20%×

)=0.370公斤

1.2.3炉气成份及重量

表1-2-9

成份

重量(公斤)

体积,米3

%(体积)

CO

CO2

SO2

O2

N2

H2O

8.663

3.236

0.010

﹡0.063

﹡﹡0.108

0.015

8.663×

=6.930

3.236×

=1.647

0.010×

=0.004

﹡0.044

﹡﹡0.086

0.015×

=0.019

79.38

18.87

0.04

0.50

0.99

0.22

共计

12.095

8.730

100.00

表1-2-9中各项的计算如下;

CO的重量=铁水中的C被氧化成CO的重量+炉衬中的C被氧化成CO的重量

=8.610+0.053=8.663公斤

CO2的重量=铁水中的C被氧化成CO2的重量+炉衬中的C被氧化成CO2的重量+白云石烧减的重量+石灰烧减的

=1.503+0.009+1.434+0.290=3.236公斤

SO2的重量=铁水中的S气化而产生的氧化物重量=0.010公斤

H2O汽的重量=矿石代入的水分全部汽化的重量+萤石代入的水分全部汽化的重量=0.005+0.010=0.015公斤

﹡和﹡﹡分别是自由氧和氮气的重量和体积,它是由表1-2-9中炉气的其它成份反算出来的,即已知氧气成份为98.5%O2,1.5%N2和炉气中自由氧体积比为0.50%,求自由氧和氮气的体积和重量,其求法如下:

设炉气总体积为X米3,则

X=元素氧化生成的气体体积和水蒸汽的体积+自由氧体积+氮气体积,即:

X=6.930+1.647+0.004+0.019+0.50%X+

×(1-98.5%)

=8.600+0.50%X+(0.085+0.008%X)

整理得:

X=

=8.730米3

故炉气中自由氧体积=8.730×0.50%=0.044米3

自由氧重量=0.044×

=0.063公斤

炉气中氮气体积=0.085+0.008%×8.730=0.086米3

炉气中氮气重量=0.086×

=0.108公斤

﹡﹡﹡括号内的数据参看下面氧气消耗项目。

1.2.4氧气消耗量计算

消耗和代入氧气的项目为:

为元素氧化耗氧重量7.782公斤

烟尘中铁氧化耗氧重量0.370公斤

炉衬中碳氧化耗氧重量0.037公斤

萤石中磷氧化耗氧重量0.004公斤

炉气中自由氧重量0.063公斤

炉气中氮气重量0.108公斤

矿石分解代入及其中硫把氧化钙还原出的氧的重量为:

1.0×(61.80%×

×+2.04%×

)+0.001=0.252公斤

石灰中硫把氧化钙还原出的氧重量0.002公斤

故氧气实际消耗重量为:

7.782+0.370+0.037+0.004+0.063+0.108-0.252-0.002=8.110公斤

换算成体积=8.110×

=5.68标米3/100公斤铁水

或56.8标米3/吨铁水.

吨钢耗氧量,即供氧强度在55-65m3/t则计算合理。

1.2.5钢水量计算

吹损包括下列组成项目:

化学损失(元素氧化)量7.037公斤

烟尘中铁损失量1.182公斤

渣中铁珠损失量13.578×8%=1.086公斤

喷溅铁损失量1.000公斤

但是,矿石代入铁量0.661公斤

故钢水重量为100-(7.037+1.182+1.086+1.000)+0.661=90.356公斤

即钢水收得率为90.36%

1.2.6物料平衡表(以100公斤铁水为基础)

表1-2-10

收入项

支出项

项目

重量(公斤)

%

项目

重量(公斤)

%

铁水

石灰

矿石

萤石

白云石

炉衬

氧气

100.000

6.537

1.000

0.500

3.000

0.500

8.110

83.58

5.46

0.34

0.42

2.51

0.42

6.77

钢水

炉渣

炉气

烟尘

铁珠

喷溅

90.356

13.578

12.095

1.600

1.086

1.000

75.48

11.34

10.10

1.34

0.91

0.88

总计

119.647

100.00

总计

119.715

100.00

计算误差=

×100%

=

×100%

=-0.06%≤±0.5%则合格

1.3热平衡计算

1.3.1热收入项

1.铁水物理热(为了简化计算,取冷料入炉温度均为25℃.)

铁水熔点:

=1536-(4.25×100+0.86×8+0.58×5+0.18×30+0.037×25)-7

=1089℃

式中100、8、5、30、25分别

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 物料 平衡 计算

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

转基因粮食的危害资料摘编Word下载.docx

转基因粮食的危害资料摘编Word下载.docx