电缆采购标准合同.docx

电缆采购标准合同.docx

- 文档编号:4727011

- 上传时间:2022-12-08

- 格式:DOCX

- 页数:24

- 大小:34.36KB

电缆采购标准合同.docx

《电缆采购标准合同.docx》由会员分享,可在线阅读,更多相关《电缆采购标准合同.docx(24页珍藏版)》请在冰豆网上搜索。

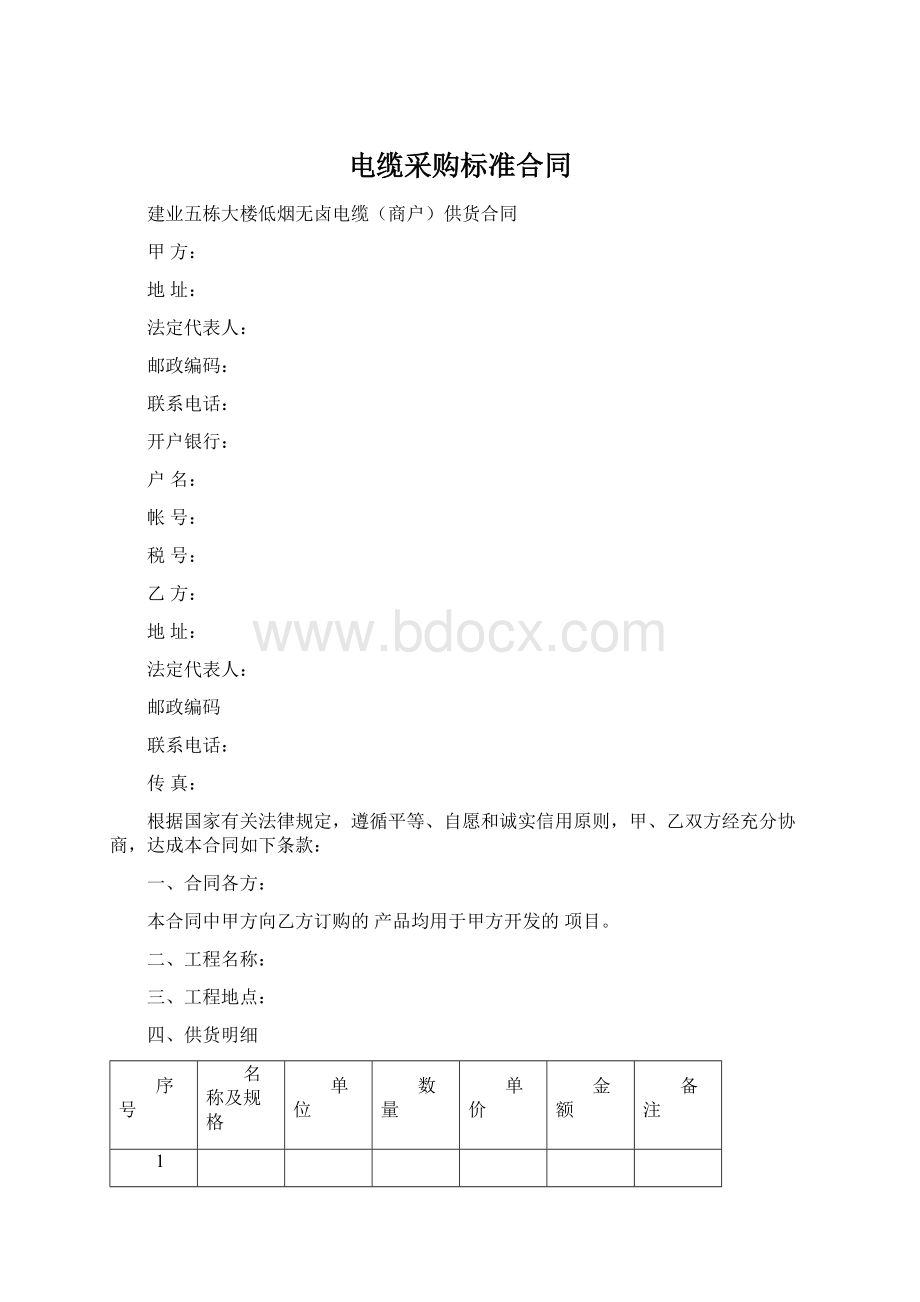

电缆采购标准合同

建业五栋大楼低烟无卤电缆(商户)供货合同

甲方:

地址:

法定代表人:

邮政编码:

联系电话:

开户银行:

户名:

帐号:

税号:

乙方:

地址:

法定代表人:

邮政编码

联系电话:

传真:

根据国家有关法律规定,遵循平等、自愿和诚实信用原则,甲、乙双方经充分协商,达成本合同如下条款:

一、合同各方:

本合同中甲方向乙方订购的产品均用于甲方开发的项目。

二、工程名称:

三、工程地点:

四、供货明细

序号

名称及规格

单位

数量

单价

金额

备注

1

2

3

4

5

6

7

8

9

10

11

合计

最终优惠报价

等相关费用

五、合同总额

合同总价:

;单价按照总价优惠比例优惠,最终以实际供货量结算。

本合同规定的产品单价与本条规定的货物总价系甲方根据本合同就单位产品和所有产品应向乙方支付的所有费用,包括所订产品的制作、供应、包装、运输(含保险费)、税金、货到工地现场(车辆可以到达地点)负责下车卸货、堆码(但不负责转运)、产品检验检测、配合调试、保修服务费等所发生的一切费用,还包括因质量问题引起的维修和更换、技术指导(电缆施工所需的中间连接器)等费用。

进场材料如需送专门检测机构检测时,费用由乙方负责,送检材料样品由乙方负责;若检测不合格,初检和复检的费用由乙方负责并承担相应责任。

六、质量标准

(一)0.6/1kV交联聚乙烯绝缘聚烯烃护套无卤低烟阻燃C类、阻燃C类耐火电力电缆

(产品型号:

WDZCR-YJY-0.6/1kV、WDZCN-YJY-0.6/1kV)

1执行标准:

GB/T12706.1-2008

额定电压1kV(Um=1.2kV)到35kV(Um=40.5kV)挤包绝缘电力电缆及附件

第1部分额定电压1kV(Um=1.2kV)和3kV(Um=3.6kV)电缆

GB/T2951-2008

电缆绝缘和护套材料通用试验方法

GB/T3048-2007

电线电缆电性能试验方法

GB/T3956-2008

电缆的导体

JB/T8137-1999

电线电缆交货盘

GB6995-2008

电线电缆识别标志

GB/T18380.1-2001

电缆在火焰条件下燃烧试验

第1部分:

单根绝缘电线或电缆的垂直燃烧试验方法

GB/T18380.3-2001

电缆在火焰条件下燃烧试验

第3部分:

成束电线或电缆的燃烧试验方法

IEC60724:

1984

额定电压不超过0.6/1kV电缆允许短路温度导则

GB/T17651-1998

电缆或光缆在特定条件下燃烧的烟密度的测定

GB/T17650.2-1998

取自电缆或光缆的材料燃烧时释出气体的试验方法

第二部分用测量pH值和导电率来测定其他的酸度

2.使用条件

2.1运行条件

系统标称电压U0/U0.6/1kV

系统最高运行电压Um1.2kV

系统频率50Hz

2.2运行要求

电缆导体的额定运行温度90℃

短路时电缆导体的最高温度250℃

短路时间不超过5s

电缆敷设时允许的最小弯曲半径:

项 目

单芯电缆

多芯电缆

无铠装

有铠装

无铠装

有铠装

安装时电缆最小弯曲半径

15D

20D

12D

15D

注:

D为电缆外径

2.3运行环境条件

海拔高度:

≤2000m

环境温度-20℃~+45℃

相对湿度:

≤90%

2.4敷设条件

敷设环境有直埋、沟槽、排管、沟道、桥架等多种方式。

敷设时最低环境温度不低于0℃。

2.5耐地震能力

地震烈度8度(a=0.1g)。

3电缆的技术要求

3.1导体

3.1.1导体采用软铜单线绞合紧压而成,紧压系数不小于0.90,其组成、性能符合GB/T3956的规定,电缆截面偏差≤3%。

3.1.2导体表面光洁、无油污,无损伤屏蔽及绝缘的毛刺、锐边,无凸起或断裂的单线。

3.1.3导体结构直流电阻符合GB/T3956-2008及GB/T12706.1-2008的规定。

3.1.4耐火电缆其绝缘应具有耐火特性,否则在导体上应设置耐火层,耐火层采用耐火云母带绕包而成,云母带绕包应服帖,无漏包现象,重叠率不小于50%.绕包后的耐火层满足工频电压2000V的火花检验(中间检查)的要求,制成品的耐火性能应符合GB/T19666-2005标准第5.2条规定。

3.2绝缘

3.2.1绝缘材料选用硅烷交联聚乙烯(XLPE)型绝缘材料,绝缘紧密挤包在导体或云母带上,绝缘性能符合GB/T12706的规定。

绝缘容易剥离而不损伤导体或云母带,绝缘表面平整,色泽均匀。

3.2.2绝缘标称厚度符合GB/T12706的要求,绝缘厚度平均值不小于规定的标称值,绝缘任一点最薄点的测量厚度不小于标称值的90%减去0.1mm。

3.2.3绝缘层的横断面上无目力可见的气泡和砂眼等缺陷。

3.2.4绝缘线芯的识别标志符合GB/T6995.5-2008的规定。

3.3缆芯及填充物

3.3.1电缆成缆的填充材料采用非吸湿性材料,紧密无空隙,成缆后缆身外形圆整。

3.3.2缆芯外采用非吸湿性包带(高阻燃包带)轧紧,电缆外形圆整。

3.4电缆外护套

3.4.1外护套采用90℃低烟无卤阻燃聚烯烃护套料挤包;外护套表面光洁、圆整,其标称厚度和性能应符合GB/T12706-2008的规定,任一点最小厚度不小于标称值的80%减去0.2mm。

3.4.2外护套表面紧密,其横断面无肉眼可见的砂眼、杂质和气泡以及未塑化好和焦化等现象。

4成品电缆

4.1成品电缆性能试验按GB/T12706.1-2008的规定进行。

4.2成品电缆的导体20℃时直流电阻符合GB/T3956-2008的规定。

4.3成品电缆经3500V/5min交流电压试验不击穿。

4.4成品电缆绝缘及护套的机械性能等性能指标符合表1的规定。

4.5WDZC-YJY型阻燃电缆能通过GB/T18380.3-2001规定的C类成束燃烧试验。

4.6 WDZCN-YJY成品电缆能通过GB/T19216-2003规定的耐火试验。

4.7成品电缆外护套表面连续印有电缆型号、电压、厂名和长度等标志。

标志字迹清楚,容易辨认,耐擦,并符合GB6995.3-2008的规定。

4.8电缆成品在燃烧时绝缘和护套材料释出的气体量符合GB/T17650.2的规定,即pH值≥4.3;电导率≤10μs/mm。

4.9电缆成品的透光率符合GB/T17651规定的烟密度试验要求。

成品电缆燃烧时最小透光率不小于60%。

5试验

5.1例行试验

例行试验在每一根电缆制造长度上进行,例行试验项目如下:

序号

试验项目

试验方法

技术要求

1

导体直流电阻试验

GB/T3048.4-2007

符合GB/T3956-2008规定

2

电压试验

GB/T3048.8-2007

3.5kV,5min不击穿

5.2抽样试验

抽样试验频次符合GB/T12706.1-2002规定,试验项目如下:

序号

试验项目

试验方法

技术要求

1

导体检查

目测

符合GB/T3956-2008规定

2

尺寸检查

GB/T2951.1-2008

符合GB/T12706.1-2008规定

3

XLPE绝缘热延伸试验

GB/T2951.5-2008

符合GB/T12706.1-2008规定

5.3电缆型式试验内容及方法符合GB/T12706.1-2008的规定。

6包装及运输和保管

6.1电缆妥善包装在符合JB/T8137-1999规定要求的电缆盘上交货。

电缆端头可靠密封,伸出盘外的电缆端头加保护罩,伸出的长度不小于300mm。

6.2每盘电缆附有产品质量检验合格证,电缆盘上标明:

a.制造厂名或商标;

b.电缆型号及规格;

c.长度,m;

e.毛重,kg;

f.制造日期:

年月;

g.表示电缆盘正确滚动方向的符号;

h.标准编号。

6.3 运输和保管符合下列要求:

a.电缆避免露天存放,电缆盘不允许平放;

b.运输中严禁从高处扔下装有电缆的电缆盘,严禁机械损伤电缆;

c.吊装包装件时,严禁几盘同时吊装。

在车辆、船舶等运输工具上,电缆盘必须放稳,并用合适方法固定,防止互撞或翻倒。

表1 电缆机械物理性能表

序号

项目

单位

技术指标

1

交联聚乙烯绝缘物理机械性能

1.1

抗张强度和断裂伸长率

老化前抗张强度

N/mm2

≥12.5

断裂伸长率

%

≥200

老化后(135℃,7d)抗张强度变化率

%

≤±25

断裂伸长率变化率

%

≤±25

1.6

热延伸试验(200℃,15min,20N/cm2)

负载下伸长率

%

175

冷却后永久伸长率

%

≤15

1.7

吸水试验(重量法)(85℃,14d)重量变化

mg/cm2

≤1

1.8

收缩试验收缩率

%

≤4

2

低烟无卤阻燃护套物理机械性能

2.1

抗张强度和断裂伸长率

老化前抗张强度

N/mm2

≥9.0

断裂伸长率

%

≥120

老化后(110℃,240h)抗张强度变化率

%

≤±25

断裂伸长率变化率

%

≤±25

2.2

抗开裂试验(150℃,1h)

-

不开裂

2.3

高温压力试验(90℃)压痕深度

%

≤50

2.4

低温试验(-15℃)

卷绕试验

-

不开裂

拉伸试验

%

≥20

冲击试验

-

不开裂

2.5

氧指数

%

≥35

2.6

透光率

≥60

2.7

释放气体pH值

≥4.3

2.8

释放气体电导率

μS/mm

≤10

(二)低压电力电缆技术规格书

1、低压铜芯无卤低烟阻燃、耐火交联聚乙烯电力电缆技术要求

1.1引用标准和规范

电缆的适用范围、技术性能、参数、保证值等必须满足国家现行最新标准及更严格标准。

GB/T2951-2008电缆和光缆绝缘和护套材料通用试验方法

GB/T3048-2007电线电缆电性能试验方法

GB/T3953-2009电工圆铜线

GB/T3956-2008电缆的导体

GB4005-1983电线电缆交货盘

GB/T4909-2009裸电线试验方法

GB/T6995-2008电线电缆识别标志方法

GB/T19666-2005阻燃和耐火电线电缆通则

GB/T19216-2008在火焰条件下电缆或光缆的线路完整性试验

GB/T18380-2008电缆和光缆在火焰条件下的燃烧试验

GB/T17650-1998取自电缆或光缆的材料燃烧时释出气体的试验方法

GB/T17651-1998电缆或光缆在特定条件下燃烧的烟密度测定

GB2951.38-1986电线电缆白蚁试验方法

Q/321023KLA74电线电缆防鼠的标准

GB/T12706-2008额定电压1kV(Um=1.2kV)到35kV(Um=40.5kV)挤包绝缘电力电缆及附件

GB8170-1987数字修约规则

GB/T2952-2008电缆外护层

GB4175-1984铠装电缆用镀锌钢带

JB/T8137-1999电线电缆交货盘

2.使用特性

2.1电缆导体的额定工作温度为90℃,电缆导体允许长期最高温度135℃;

2.2短路时(最长持续时间不超过5s)电缆导体的最高温度不超过250℃;

2.3敷设电缆时的环境温度最低为-40℃,电缆缚设时的弯曲半径:

电缆外径小于15mm者为6D,电缆外径为15-25mm者为8D,电缆外径大于25mm者为10D。

3.环境条件

3.1海拔高度<1000m

3.2地震烈度>7

3.3敷设时环境温度:

-12℃~+40℃。

3.4敷设地点通风状况:

建筑物室内,无自然风。

4.电缆的设计参数

4.1工作电压0.6/1KV

4.2系统频率50HZ

4.3电缆寿命≥30年

4.4阻燃、耐火级别:

阻燃电缆等级为ZA,耐火电缆等级为ZAN。

4.5燃烧特性:

无卤低烟WD。

4.6电缆的性能参数要求以技术规格书为准。

5.电缆的技术要求

5.1电缆用导体材料、长期运行温度、短路温度(持续5s)、导体表面粗糙度等应符合GB/T3953规定;

5.2电缆电压等级AC0.6/1kV;电缆绝缘材料,绝缘层、护套层厚度应符合GB12706规定;

5.3绝缘层、护套层机械物理性(包括护套材料、厚度、含氧指数)应符合GB12706.1中16.3的规定;

5.4电性能应符合GB12706.1中16.1和16.2规定;

5.5外护层符合GB/T2952的规定;

5.6结构标记按GB/T2952规定;

5.7印刷标志应符合GB6995.3和GA306.1-2001及GA306.2-2001的规定;

5.8成品电缆表面应有耐火或阻燃标记、耐火和阻燃级别标记、材料及结构标记、额定电压、芯数×导体标称截面积、采用标准编号及生产厂厂名。

标志应清楚,耐擦;

6.电缆构造与技术参数

6.1导体

1)导体采用优质无氧圆铜丝绞合压制而成,应是符合GB/T3956中的第1种或第2种裸退火铜导体或镀金属层退火铜导体。

2)导体表面应光洁、无油污、无损伤绝缘的毛刺、锐边以及凸起或断裂的单线。

3)导体的结构和20℃时导体电阻的最大值,应符合表1的规定。

表1硬导体结构与导体电阻

导体标称

截面mm2

导电线芯根数/单线标称直径mm

20℃时导体电阻Ω/km不大于

铜芯

镀锡铜芯

铝芯

0.5

0.75

1

1.5

2.5

4

6

10

16

25

35

50

70

95

120

150

185

240

300

400

1/0.80

1/0.97

1/1.13

1/1.38

1/1.78

1/2.25

1/2.76

7/1.35

7/1.70

7/2.14

7/2.52

19/1.78

19/2.14

19/2.52

37/2.03

37/2.25

37/2.52

61/2.25

61/2.52

61/2.85

36.0

24.5

18.1

12.1

7.41

4.61

3.08

1.83

1.15

0.727

0.524

0.387

0.268

0.193

0.153

0.124

0.0991

0.0754

0.0601

0.0470

36.7

24.8

18.2

12.2

7.56

4.70

3.11

1.84

1.16

0.734

0.529

0.391

0.270

0.195

0.154

0.126

0.100

0.0762

0.0607

0.0475

12.1

7.41

4.61

3.08

1.91

1.20

0.868

0.641

0.443

0.320

0.253

0.206

0.164

0.125

0.100

0.0778

6.2耐火型电缆的耐火层及增强层

1)耐火层采用合成云母带绕包在铜导体上,在耐火层外面允许绕包非吸湿性带作为增强层。

云母包带的厚度应符合国家相关标准,云母带绕包时的重叠率及材质应确保电缆耐火性能达到相关标准规定要求。

2)耐火层及增强层须经受2.5kV工频火花电压试验。

3)隔氧型耐火电缆的隔氧层采用无机矿物质材料,在火焰下可以抑制电缆线芯温度的快速升高。

6.3绝缘

1)绝缘采用90℃XLPE绝缘料(辐照交联聚乙烯绝缘料)。

符合IEC60502-2(2004)及GB/T12706-2008标准。

2)绝缘的标称厚度应符合表2规定。

表2绝缘的标称厚度

导体标称截面mm2

标称厚度mm

90℃时绝缘电阻最小值MΩ·km

1.5

2.5

4

6

10

16

25

35

50

70

95

120

150

185

240

300

0.7

0.7

0.7

0.7

0.7

0.7

0.9

0.9

1.0

1.1

1.1

1.2

1.4

1.6

1.7

1.8

0.1

0.09

0.077

0.065

0.065

0.05

0.05

0.04

0.035

0.035

0.035

0.032

0.032

0.032

0.032

0.030

6.4绝缘应紧包在导体上,且应容易剥离而不损伤绝缘体和导体,绝缘层的横截面上应无目力可见的气泡和砂眼等缺陷。

6.5绝缘标称厚度符合IEC60502-2(2004)及GB/T12706-2008标准,绝缘厚度平均值应不小于规定的标称值,绝缘最薄点的厚度应不小于规定标称值的90%,且任一断面的偏心率(最大厚度-最小厚度)/(最大厚度)不大于10%,厚度测量结果应按GB8170规定修约。

6.6挤包在导体或耐火层上的交联聚乙烯绝缘层,其机械、物理和电气性能应符合标准规定。

6.7绝缘线芯应能经受表3规定的交流50Hz火花试验,作为中间检验。

表3

绝缘标称厚度δmm

试验电压kV

绝缘标称厚度δmm

试验电压kV

δ≤0.5

0.5<δ≤1.5

1.0<δ≤1.5

4

6

10

1.5<δ≤2.0

2.0<δ≤2.5

2.5<δ

15

20

25

6.8绝缘线芯识别标志

每根绝缘线芯应用颜色识别或数字编码标志识别,当使用数字编码标志时,两个完整标志之间的最大距离为25mm,标志最小高度为4.5mm。

标志方法应符合表4的规定。

表4

芯数

色别

数字编码

1

任意(优先黑色)

—

2

红、蓝

0,1

3

红、黄、绿

1,2,3

4

红、黄、绿、蓝

0,1,2,3

5

红、黄、绿、蓝、棕或黄绿双色

0,1,2,3,4

注:

其中红、黄、绿或1、2、3用于主线芯,浅兰或0用于中性线芯,棕色、黄绿双色或4用于地线。

6.9成缆

1)单芯电缆无需成缆,两芯及以上的电缆线芯应进行绞合成缆(4mm2及以下的两芯电缆允许做成平行型),成缆方向为右向,成缆节距应符合标准GB/T12706-2008规定。

导体标称截面不大于4mm2者可以不填充。

2)对于阻燃型和耐火型电缆缆芯间隙应采用非吸湿性无卤阻燃填充绳填充,成缆外应使用无卤阻燃带扎紧。

6.10内衬层

1)铠装型电缆必须有内衬层,内衬层可采用挤包型或绕包型,其标称厚度应符合表5的规定,挤包型的厚度应不小于标称值的80%-0.2mm。

2)内衬层材料为阻燃聚乙烯护套料。

表5内衬层厚度

挤包型

绕包型

缆芯直径mm

内衬层厚度mm

缆芯直径mm

内衬层厚度mm

d≤25

25 35 45 60 80 1.0 1.2 1.4 1.6 1.8 2.0 ≤40.0 >40.0 0.4 0.6 6.11铠装 1)铠装层应采用符合GB4175.2规定的镀锌钢带,其厚度和宽度应符合表6的规定。 2)铠装层应采用双层间隙绕包,绕包最大间隙应不大于钢带宽度的40%,外层钢带重叠内层钢带部位的宽度应不小于钢带宽度的20%。 钢带允许焊接,焊接处应牢固、光滑、无孔洞、卷边和毛刺等缺陷。 表6铠装金属带标称厚度 铠装前直径mm 金属带标称厚度mm 钢带或镀锌钢带 铝或铝合金 d≤30 0.2 0.5 30 0.5 0.5 70 0.8 0.8 6.12护套 1)电缆护套用材料为阻燃聚烯烃低烟无卤护套料。 2)电缆护套的机械物理性能要求应符合标准规定,表面光洁、圆整。 其横断面无肉眼可见的砂眼、杂质和气泡以及未塑化好和焦化等现象。 3)电缆外护层标称厚度应符合GB2952的规定。 4)护套厚度的平均值应不小于规定的标称值,护套最薄处厚度: 非铠装电缆应不小于标称值的85%-0.1,铠装电缆应不小于标称值的80%-0.2。 5)护套的优选色为黑色。 6)铠装型电缆的护套应经受GB/T3048.10中规定的交流50Hz的高压火花试验作为工序中间检查,试验电压为护套厚度的6倍,最大试验电压不超过15kV。 7.交货长度 电缆采用成盘或成卷交货,交货长度根据买方要求长度交货,长度计量误差不得出现负误差。 8.成品电缆 8.1结构尺寸 1)电缆导体应符合本标准中第六条1.3款的规定。 2)电缆的绝缘厚度应符合本标准中第六条3.4款的规定。 3)电缆的护套厚度应符合GB2952.3标准的规定。 8.2电气性能 1)电缆应经受表7规定的交流50Hz耐电压试验而不击穿。 2)电缆的绝缘电阻试验应符合表8的要求,其测试值经换算应符合表6的规定。 3)电缆导体的直流电阻应符合本标准中表1的规定。 表7耐电压试验 电缆芯数 试验方法 试验长度m 电压kV 持续时间 单芯 浸水1h 制造长度 额定电压 试验电压 5min 多芯及铠装 相间试验 制造长度 0.6/1 3.5 表8绝缘电阻试验 试验条件 单位 要求 试验条件 试样长度 浸水时间 水温 m h ℃ 5 1 90 8.3阻燃性能 阻燃型及耐火型电缆应经受GB/T18380-2008中的燃烧试验,符合GB/T18380规定。 8.4耐火性能 耐火型电缆应经受GB/T19216-2008中的耐火特性试验,符合GB/T19216规定。 9.无卤特性要求 无卤特性必须符合下表的规定: 代号 无卤(低腐蚀性) 试验方法 pH加权值 电导率加权值/μS/mm W 4.3 10 GB/T17650.2 10.低烟特性要求 低烟性能必须符合下表的规定: 代号 试样外径d/mm 试样数 最小透光率/% 试验方法 D d>40 20 40 10 20 5 d 10 2 d 5 1(根) 2(根) 3(根) 45/d(根)a 45/3d(根)a,b 60 GB/T17651.2 11.试验 11.1电缆在制造、处理、试验、检验过程中,买方有权监造和见证,卖方不得拒绝,买方的此行为不免除供方对产品质量的责任。 11.2在出厂和抽样试验前30天,卖方通知买方见证,买方应在10天内予以答

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 电缆 采购 标准 合同

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx