数控车床技能大赛试题汇编.docx

数控车床技能大赛试题汇编.docx

- 文档编号:4673397

- 上传时间:2022-12-07

- 格式:DOCX

- 页数:41

- 大小:68.64KB

数控车床技能大赛试题汇编.docx

《数控车床技能大赛试题汇编.docx》由会员分享,可在线阅读,更多相关《数控车床技能大赛试题汇编.docx(41页珍藏版)》请在冰豆网上搜索。

数控车床技能大赛试题汇编

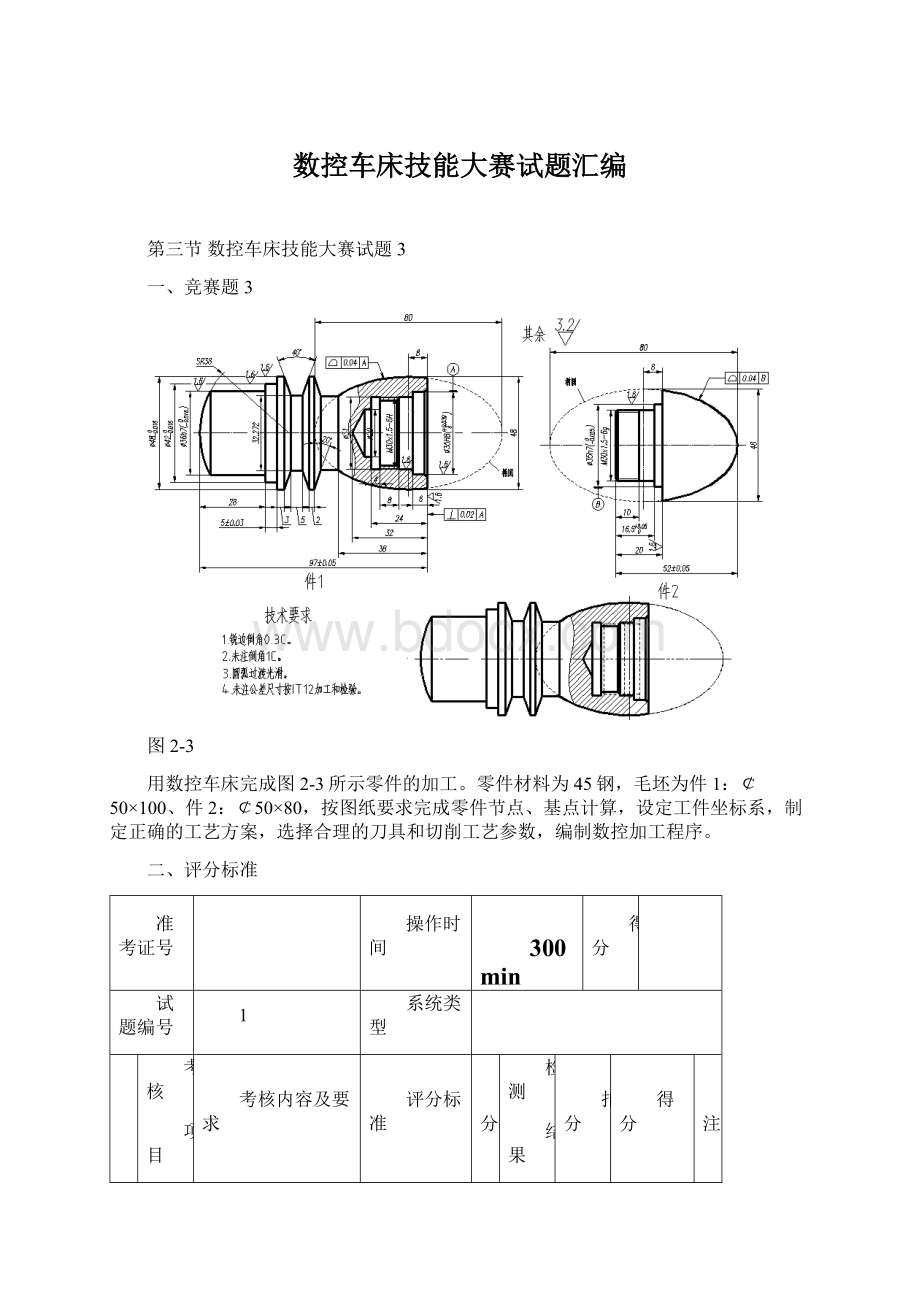

第三节数控车床技能大赛试题3

一、竞赛题3

图2-3

用数控车床完成图2-3所示零件的加工。

零件材料为45钢,毛坯为件1:

¢50×100、件2:

¢50×80,按图纸要求完成零件节点、基点计算,设定工件坐标系,制定正确的工艺方案,选择合理的刀具和切削工艺参数,编制数控加工程序。

二、评分标准

准考证号

操作时间

300min

得分

试题编号

1

系统类型

序

号

考核

项目

考核内容及要求

评分标准

配分

检测

结果

扣分

得分

备注

1

件1

IT

每超差0.01扣1分

3

2

Ra1.6

每降1级扣1分

2

3

IT

每超差0.01扣1分

3

4

Ra1.6

每降1级扣1分

2

5

IT

每超差0.01扣1分

3

6

Ra1.6

每降1级扣1分

2

7

IT

每超差0.01扣1分

3

8

Ra1.6

每降1级扣1分

2

9

M30×1.5-6H

超差不得分

8

10

97±0.05

每超差0.01扣1分

2

11

椭圆

形状

超差不得分

3

12

面轮廓度0.04

每超差0.01扣1分

2

13

5±0.03

超差不得分

8

14

垂直度0.02

超差不得分

2

45

SR38

超差不得分

2

16

40°,20°

超差不得分

2

17

倒角(4处)

错、漏1处扣1分

4

18

端面Ra1.6

每降1级扣1分

2

19

件2

IT

每超差0.01扣1分

3

20

Ra1.6

每降1级扣1分

2

21

M30×1.5-6g

超差不得分

8

22

每超差0.01扣1分

2

23

52±0.05

每超差0.01扣1分

2

24

椭圆

形状

每超差0.01扣1分

1

25

面轮廓度0.04

每超差0.01扣1分

1

26

倒角

错、漏1处扣1分

1

27

端面Ra1.6

每降1级扣1分

2

28

配合

螺纹配合

超差不得分

8

29

椭圆面过渡顺滑

超差不得分

4

30

安全文明

生产

1、遵守机床安全操作规程;

2、刀具、工具、量具放置规范;

3、设备保养、场地整洁。

酌情扣1~5分

3

31

工艺合理

1、工件定位、夹紧及刀具选择合理;

2、加工顺序及刀具轨迹路线合理。

酌情扣1~5分

3

32

程序编制

6、指令正确,程序完整;

7、数值计算正确、程序编写表现出一定的技巧,简化计算和加工程序;

8、刀具补偿功能运用正确、合理;

9、切削参数、坐标系选择正确、合理。

酌情扣1~5分

5

33

其他项目

发生重大事故(人身和设备安全事故等)、严重违反工艺原则和情节严重的野蛮操作等,由裁判长决定取消其实操竞赛资格。

记录员

监考人

检验员

考评人

三、刀具选择及切削参数的选择

1.刀具的选择:

1号刀:

93度菱形外圆车刀;2号刀:

60度外螺纹刀;3号刀:

外切槽刀(3mm);

4号刀:

内孔镗刀;5号刀:

60度内螺纹刀;6号刀:

内切槽刀(2.5mm)。

2.切削参数的选择

各工序刀具的切削参数见表2-3

表2-3 各工序刀具的切削参数

序号

加工面

刀具号

刀具类型

主轴转速S/r.

进给速度F/mm.

1

车外型

T1

93度菱形外圆车刀

粗800,精1500

粗150,精80

2

车外螺纹

T2

60度外螺纹刀

1000

1.5

3

切外槽

T3

外切槽刀

600

25

4

镗内孔

T4

内孔镗刀

粗800,精1200

粗100,精80

5

车内螺纹

T5

60度内螺纹刀

1000

1.5

6

切内槽

T6

内切槽刀

600

25

四、参考程序

1.SIEMENS-802S系统参考程序

工艺路线:

(1)用LCYC95粗加工件2左端,

用调用子程序精加工件2左端,留¢25×30工艺搭子。

(2)调头夹¢25×30工艺搭子,粗加工右端椭圆,留双边1mm余量。

(3)手工切断,保证长度52。

(4)用LCYC95粗加工件1左端,用调用子程序精加工1左端。

(5)切40度槽及椭圆左端槽。

(6)调头夹¢36×28,用LCYC95粗加工加工件1右端内孔部分,

用调用子程序精加工件1右端内孔部分。

(7)切4×¢31槽。

(8)用LCYC97螺纹复合循环加工M30×1.5内螺纹。

(9)粗加工1右端外部椭圆,留双边1mm余量。

(10)将件2旋入件1,精加工椭圆。

参考程序:

件2左端加工程序:

%_N_ZBB1_MPF

主程序名

;$PATH=/_N_MPF_DIR

传输格式

N5

G90G94G54

绝对编程,分进给,零点偏移

N10

T1D1S800M3

转速800r/mim,换1号93度菱形外圆车刀

N15

G0X51Z3

快进到外径粗车循环起刀点

N20

_CNAME=“AA1”

轮廓循环子程序定义

N25

R105=1

加工方式:

纵向、外部、粗加工

N30

R106=0.25

精加工余量0.25mm(半径值)

N35

R108=1

背吃刀量1(半径值)

N40

R109=7

粗加工切入角7°

N45

R110=1

粗加工横向退刀量1mm(半径值)

N50

R111=150

粗加工进给率150mm/min

N55

LCYC95

调用轮廓循环

N60

G0X100Z50

退刀

N65

M5

主轴停转

N70

M0

程序暂停

N75

S1500M3F80T1D1

精车转速1500r/mim,进给80mm/mim

N80

G0X30Z3

快速进刀

N85

AA1

调用子程序进行轮廓精加工

N90

G0X100Z50

退刀

N95

M5

主轴停转

N100

M00

程序暂停

N105

T2D1S1000M3

转速1000r/mim换2号60度外螺纹刀

N110

G0X32Z-25

进到外螺纹复合循环起刀点

N115

R100=30

螺纹起始点直径30mm

N120

R101=-30

螺纹起始点Z坐标-30

N125

R102=30

螺纹终止点直径30mm

N130

R103=-40

螺纹终止点Z坐标-40

N135

R104=1.5

螺纹导程1.5mm

N140

R105=1

加工方式:

外螺纹

N145

R106=0.05

精加工余量0.05mm(半径值)

N150

R109=5

空刀导入量5mm

N155

R110=1

空刀退出量1mm

N160

R111=0.93

螺纹牙深0.93mm(半径值)

N165

R112=0

螺纹起始点偏移

N170

R113=5

粗加工次数5次

N175

R114=1

螺纹线数1

N180

LCYC97

调用外螺纹切削循环

N195

G0X100Z50

退刀

N200

M5

主轴停转

N205

M2

主程序结束

%_N_AA1_MPF

外径轮廓加工子程序名

;$PATH=/_N_MPF_DIR

传输格式

N5

G1X25Z0

N10

G1Z-30

N15

X28

N20

X29.8Z-31

倒角

N25

Z-46.5

N30

X34.988

N35

Z-50

N40

X50

N45

RET

子程序结束并返回

件2右端加工程序:

%_N_ZBB2_MPF

主程序名

;$PATH=/_N_MPF_DIR

传输格式

N5

G90G94G54

绝对编程,分进给,零点偏移

N10

T1D1S800M3F150

转速800r/mim,进给150mm/mim换1号93度菱形外圆车刀

N15

G0X51Z2

快进

N20

R20=50

R参数赋值,设置X轴偏移值

N22

MA1:

G158X=R20

标记程序段,标记符MA1,X轴零点偏移50

N25

BB1

调用子程序加工椭圆

N35

R20=R20-2

修改X轴零点偏移值,每次切深双边2mm

N40

IFR20>=1GOTOBMA1:

条件跳转:

若未完成粗加工,跳转返回MA1:

N45

G0X100Z50

退刀

N50

M5

主轴停转

N55

M2

程序停止

%_N_BB1_MPF

椭圆子程序

;$PATH=/_N_MPF_DIR

传输格式

N5

R1=40

长半轴

N10

R2=24

短半轴

N15

R3=40

Z轴起始尺寸

N20

MA2:

R4=24*SQRT(R1*R1-R3*R3)/40

标记程序段,标记符MARK2,设置短轴(X向)变量

N25

G1X=(2*R4+R20)Z=R3-40

椭圆插补

N30

R3=R3-0.5

Z轴步距,每次0.5mm

N35

IFR3>=8GOTOBMA2:

条件跳转,若椭圆未加工完毕,返回MA2

N45

G91Z-1

N50

G0X2

N55

G90Z2

退回起点

N60

RET

子程序结束

件1左端加工程序:

%_N_ZBB3_MPF

主程序名

;$PATH=/_N_MPF_DIR

传输格式

N5

G90G94G54

绝对编程,分进给,零点偏移

N10

T1D1S800M3

转速800r/mim,换1号93度菱形外圆车刀

N15

G0X51Z2

快进到外径粗车循环起刀点

N20

_CNAME=“CC1”

轮廓循环子程序定义

N25

R105=1

加工方式:

纵向、外部、粗加工

N30

R106=0.25

精加工余量0.25mm(半径值)

N35

R108=1

背吃刀量1(半径值)

N40

R109=7

粗加工切入角7°

N45

R110=1

粗加工横向退刀量1mm(半径值)

N50

R111=150

粗加工进给率150mm/min

N55

LCYC95

调用轮廓循环

N60

G0X100Z50

退刀

N65

M5

主轴停转

N70

M0

程序暂停

N75

S1500M3F80T0101

精车转速1500r/mim,进给80mm/mim

N80

G0X5Z2

快进

N85

CC1

调用子程序进行轮廓精加工

N88

G0X100Z50

退刀

N90

M5

主轴停转

N95

M0

程序暂停

N100

T3D1S600M3F25

转速600r/mim,进给25mm/mim,换3号切槽刀

N105

G0X51Z-38.862

快进到切糟起点

N110

G1X32.5

切槽

N115

G0X51

退刀

N120

G91Z-1

进刀

N125

G90G1X32.272

切槽

N130

G91Z1

精车槽底

N135

G90G0X48

退刀

N140

G1Z-36

进到倒角起点

N145

X32.272Z-38.862

倒角

N150

G0X48

退刀

N155

G1Z-42.724

进到倒角起点

N160

X32.272Z-39.862

倒角

N165

G0X48

退刀

N170

Z-51.586

进刀

N175

G1X32.5

切槽

N180

G0X48

退刀

N185

Z-55

进刀

N190

G1X32.272

切槽

N195

Z-51.586

精车槽底

N200

G0X48

退刀

N205

Z-48.724

进到倒角起点

N210

G1X32.272Z-51.586

倒角

N215

G0X100

N220

Z50

退刀

N225

M5

主轴停转

N230

M2

程序停止

%_N_CC1_MPF

外径循环轮廓子程序

;$PATH=/_N_MPF_DIR

传输格式

N5

G1X0Z0

N10

G3X35.992Z-4.534CR=38

N15

G1Z-28

N20

X41.992

N25

Z-33

N30

X47.992

N35

Z-60

N40

RET

子程序结束并返回

件1右端加工程序:

%_N_ZBB4_MPF

主程序名

;$PATH=/_N_MPF_DIR

传输格式

N5

G90G94G54

绝对编程,分进给,零点偏移

N10

T4D1S800M3

转速800r/mim,换4号内孔镗刀

N15

G0X19.5Z2

快进到内孔循环起刀点

N16

_CNAME=“DD1”

轮廓循环子程序定义

N17

R105=3

加工方式:

纵向、内部、粗加工

N18

R106=0.25

精加工余量0.25mm(半径值)

N19

R108=1

背吃刀量1(半径值)

N20

R109=7

粗加工切入角7°

N21

R110=0.25

粗加工横向退刀量0.25mm(半径值)

N22

R111=150

粗加工进给率150mm/min

N23

LCYC95

调用轮廓循环

N25

G0Z100

N30

X50

退刀

N35

M5

主轴停转

N40

M0

程序暂停

N45

S1200M3T4D1F80

精车转速1200r/mim,进给80mm/mim

N50

G0X39Z1

进刀

N55

DD1

调用子程序进行内轮廓精加工

N60

X25

X向退刀

N65

G0Z100

N70

X50

退刀

N75

M5

主轴停转

N80

M00

程序暂停

N85

S600M3T6D1F25

转速600r/mim进给25mm/mim换6号内切槽刀

N90

G0X26Z5

快进

N95

Z-23

快进到切糟起点

N100

G1X31

切槽

N105

X26

退刀

N110

Z-24

进刀

N115

X31

切槽

N120

X26

退刀

N125

G0Z100

N130

X50

退刀

N135

M5

主轴停转

N140

M0

程序暂停

N155

S1000M3T5D1

转速1000r/mim,换5号内螺纹刀

N160

G0X26

N165

Z3

快进到内螺纹复合循环起刀点

N170

R100=28.2

螺纹起始点直径28.2mm

N175

R101=-12

螺纹起始点Z坐标-12

N180

R102=28.2

螺纹终止点直径28.2mm

N185

R103=-24

螺纹终止点Z坐标-24

N190

R104=1.5

螺纹导程1.5mm

N195

R105=2

加工方式:

内螺纹

N200

R106=0.05

精加工余量0.05mm(半径值)

N205

R109=10

空刀导入量10mm

N210

R110=0.5

空刀退出量0.5mm

N215

R111=0.93

螺纹牙深0.93mm(半径值)

N220

R112=0

螺纹起始点偏移

N225

R113=5

粗加工次数5次

N230

R114=1

螺纹线数1

N235

LCYC97

调用内螺纹切削循环

N240

G0Z100

N245

X50

退刀

N250

M5

主轴停转

N255

M0

程序暂停

N260

T1D1S800M3F150

转速800r/mim,进给150mm/mim换1号93度菱形外圆车刀

N265

G0X51Z2

快进

N270

R20=50

R参数赋值,设置X轴偏移值

N275

MA1:

G158X=R20

标记程序段,标记符MA1,X轴零点偏移50

N280

EE1

调用子程序加工椭圆

N285

R20=R20-2

修改X轴零点偏移值,每次切深双边2mm

N290

IFR20>=1GOTOBMA1:

条件跳转:

若未完成粗加工,跳转返回MA1:

N295

G0X100Z50

退刀

N300

M5

主轴停转

N305

M2

程序停止

%_N_DD1_MPF

内孔轮廓加工子程序名

;$PATH=/_N_MPF_DIR

传输格式

N5

G1X37Z0

进到内径循环起点

N10

X35.02Z-1

N15

Z-6

N20

X31

N25

Z-12

N30

X28.5Z-13

N35

Z-24

N40

RET

子程序结束并返回

%_N_EE1_MPF

椭圆子程序

;$PATH=/_N_MPF_DIR

传输格式

N5

R1=40

长半轴

N10

R2=24

短半轴

N15

R3=8

Z轴起始尺寸

N20

MA2:

R4=24*SQRT(R1*R1-R3*R3)/40

标记程序段,标记符MA2:

,设置短轴(X向)变量

N25

G1X=(2*R4+R20)Z=R3-8

椭圆插补

N30

R3=R3-0.5

Z轴步距,每次0.5mm

N35

IFR3>=-30GOTOBMA2:

条件跳转,若椭圆未加工完毕,返回MA2:

N45

G91Z-1

N50

G0X20

N55

G90Z2

退回起点

N60

RET

子程序结束并返回

精车椭圆加工程序:

%_N_ZBB5_MPF

主程序名

;$PATH=/_N_MPF_DIR

传输格式

N5

G90G95G54

绝对编程,转进给,零点偏移

N10

T1D1S1500M3F0.2

转速1500r/mim,进给率0.2mm/r,换1号93度菱形外圆车刀

N15

G0G42X5Z2

引入半径补偿

N730

G96S120LIMS=2000F0.1

恒线速120m/min,主轴转速上限2000r/min,进给率0.1mm/r

N30

R1=40

长半轴

N35

R2=24

短半轴

N40

R3=40

Z轴起始尺寸

N50

MA1:

R4=24*SQRT(R1*R1-R3*R3)/40

标记程序段,标记符MA2,设置短轴(X向)变量

N55

G1X=2*R4Z=R3-40

椭圆插补

N60

R3=R3-0.5

Z轴步距,每次0.5mm

N65

IFR3>=-30GOTOBMA1:

条件跳转,若椭圆未加工完毕,返回MA1

N70

G91Z-1

N75

G40G0X25

退刀,撤消半径补偿

N80

G97S600

撤消恒线速,转速600r/min

N85

G90Z2

退回起点

N90

M5

主轴停转

N95

M2

程序停止

2.FANUC-0i系统参考程序

工艺路线:

(1)用G71粗加工件2左端,用G70精加工件2左端,留¢25×30工艺搭子。

(2)调头夹¢25×30工艺搭子,粗加工右端椭圆,留双边1mm余量。

(3)手工切断,保证长度52。

(4)用G71粗加工件1左端,用G70精加工1左端。

(5)切40度槽及椭圆左端槽。

(6)调头夹¢36×28,用用G71粗加工加工件1右端内孔部分,

用G70精加工件1右端内孔部分。

(7)切4×¢31槽。

(8)用G76螺纹复合循环加工M30×1.5内螺纹。

(9)粗加工1右端外部椭圆,留双边1mm余量。

(10)将件2旋入件1,精加工椭圆。

参考程序:

件2左端加工程序:

O0001

主程序名

N5

G98

分进给

N10

T0101S800M3

转速800r/mim,换1号93度菱形外圆车刀

N15

G0X51Z3

快进到外径粗车循环起刀点

N20

G71U1.5R1

外径粗车循环

U:

每次切深单边1.5mm,R:

退刀量单边1mm

N25

G71P30Q70U0.5W0.1F150

P30:

粗加工第一程序段号,Q70:

粗加工最后程序段号,U:

精加工余量双边0.5mm,W:

精加工余量0.1mm,F:

粗车进给率150mm/mim

N30

G1X25

进到外径粗车循环起点

N35

Z0

N40

G1Z-30

N45

X28

N50

X29.8Z-31

倒角

N55

Z-46.5

N60

X34.988

N65

Z-50

N70

X50

N30——N70外径循环轮廓程序

N75

G0X100Z50

退刀

N80

M5

主轴停转

N85

M0

程序暂停

N90

S1500M3F80T0101

精车转速1500r/mim,进给80mm/mim

N95

G0X51Z3

快速进刀

N100

G70P30Q70

P30:

精加工第一程序段号,Q70:

精加工最后程序段号

N105

G0X100Z50

退刀

N110

M5

主轴停转

N115

M0

程序暂停

N120

T0202S1000M3

转速1000r/mim换2号60度外螺纹刀

N110

G0X32Z-25

进到外螺纹复合循环起刀点

N115

G76P10160Q80R0.1

外螺纹复合循环

P10160:

1精加工次数1次,01:

螺纹尾部斜向倒角量0.1个导程,60:

刀尖角度60,Q:

螺纹最小切削深度0.08mm,R:

精加工余量0.1mm

N120

G76X28.14Z-40R0P930Q350F1.5

X:

有效螺纹终点X坐标,Z:

有效螺纹终点Z坐标,R:

螺纹半径差,P:

螺纹牙高度单边0.93mm,Q:

第一次切削深度单边0.35mm,F:

螺纹导程1.5mm

N125

G0X100Z50

退刀

N130

M5

主轴停转

N135

M

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 数控车床 技能 大赛 试题 汇编

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《雷雨》中的蘩漪人物形象分析 1.docx

《雷雨》中的蘩漪人物形象分析 1.docx