螺杆设计的工艺基础.docx

螺杆设计的工艺基础.docx

- 文档编号:4595775

- 上传时间:2022-12-07

- 格式:DOCX

- 页数:20

- 大小:326.42KB

螺杆设计的工艺基础.docx

《螺杆设计的工艺基础.docx》由会员分享,可在线阅读,更多相关《螺杆设计的工艺基础.docx(20页珍藏版)》请在冰豆网上搜索。

螺杆设计的工艺基础

螺杆设计的工艺及流变学基础

1.影响注射成型塑化能力及塑化质量的因素

注射制品的质量及生产速度主要由注射周期中的各个过程控制,其中预塑化过程中高聚物的塑化质量首先影响到制品的质量。

而预塑过程的时间则影响到生产速度。

螺杆是螺杆式注射机塑化过程实现的关键部件,螺杆在料筒中通过旋转和轴向移动实现对成型物料即高聚物的输送、压实、塑化和注射等动作,在塑化过程中,注射螺杆的工作状态是一边转动一边后退,塑化了的塑料熔体在螺杆的作用下沿螺槽向前输送,当螺杆后退至设定距离(即计量行程或注射行程)时,螺杆便停止转动。

此时螺杆头部存料区的熔体体积即为注射量,这一过程螺杆的熔体输送能力即为注射螺杆的塑化能力,它表征单位时间内螺杆可能提供塑料熔体的最大能力。

螺杆塑化能力的大小直接影响注射周期,也影响着注射机的生产效率。

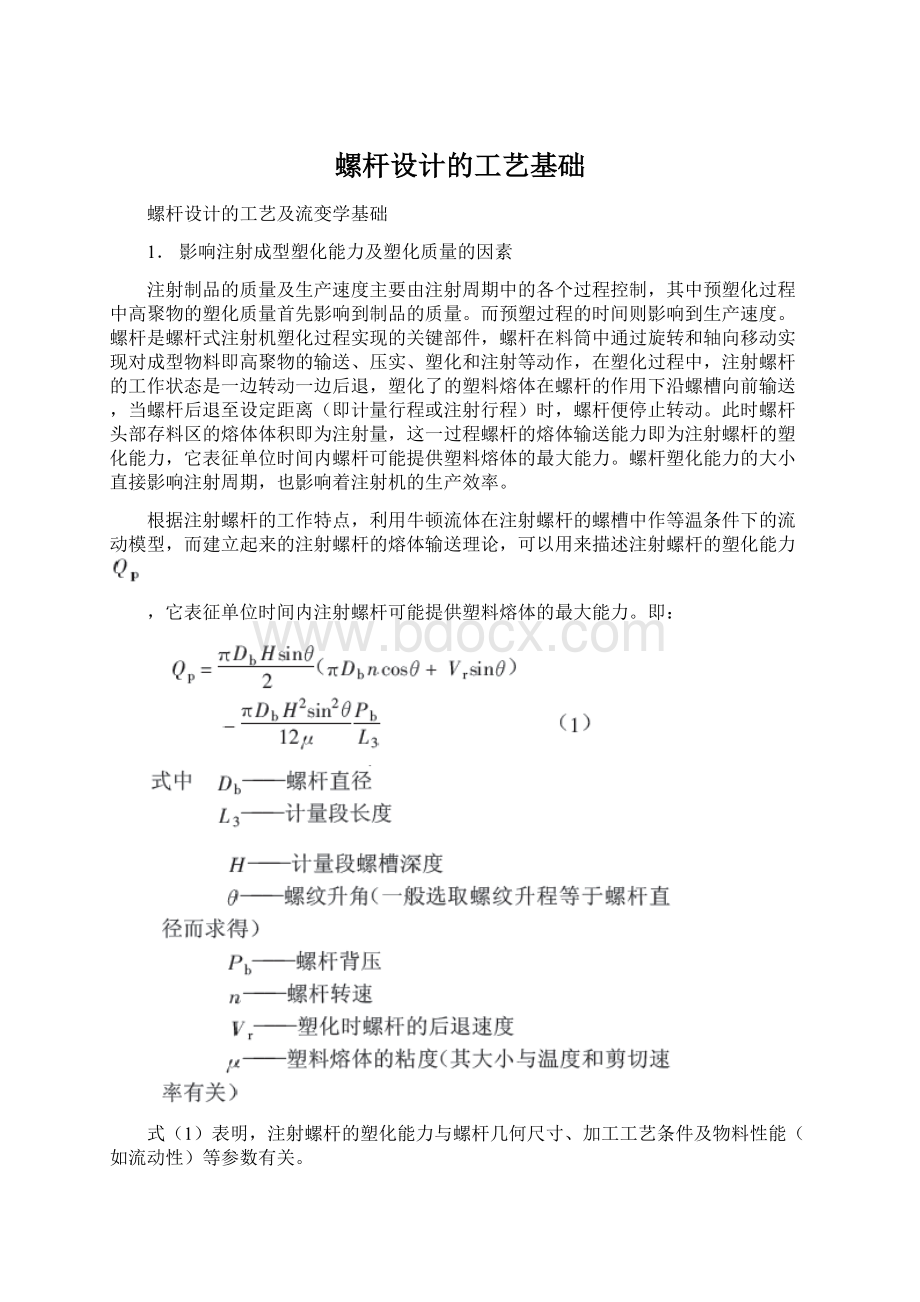

根据注射螺杆的工作特点,利用牛顿流体在注射螺杆的螺槽中作等温条件下的流动模型,而建立起来的注射螺杆的熔体输送理论,可以用来描述注射螺杆的塑化能力

,它表征单位时间内注射螺杆可能提供塑料熔体的最大能力。

即:

式

(1)表明,注射螺杆的塑化能力与螺杆几何尺寸、加工工艺条件及物料性能(如流动性)等参数有关。

虽然通过

(1)式我们可以得到在螺杆的设计过程中,注射螺杆直径越大,螺杆计量段螺槽深度增加,计量段长度越长,螺杆的塑化能力增加,这样的规律性结论,但由于我们的加工对象-高聚物的性能不同,针对不同的聚合物如何设计螺杆的几何形状和各段长度却仍是难于解决的问题,另外,加工工艺条件(背压、螺杆转速、温度及剪切速率等)的设定也与高分子聚合物性能密切相关。

因此,要提高塑化能力和塑化质量,必须要提高螺杆的设计水平,而要提高螺杆的设计水平,则首先必须深入了解加工对象-高聚物的性能。

2.高分子的聚集态结构

2.1高聚物的层次结构

所谓高聚物的结构,指组成高分子的不同尺度的结构单元在空间的相对排列,高分子结构层次分为链结构和聚集态结构,链结构表明一个分子链中原子或基团的几何排列情况,以及高分子的大小和和在空间存在的各种形状(构象),即针对单个分子而言。

聚集态是高分子依靠分子间的作用力聚集起来的物理状态,与低分子物质不同的是,高分子的聚集态只有固态和液态而没有气态。

这是因为高分子的分子量很大,分于链之间的作用力比低分子间作用力大许多倍,要使高分子汽化所需要的热量,远远超过破坏分子中价键所需的能量,未等达到汽化就先行裂解了。

聚集态结构则指高分子整体的内部站构,包括结晶态结构、非结晶结构,取向结构、液晶结构和织态结构。

前四种描述高分子聚集体中分子之间是如何堆砌的,如互相交织的线团结构、由折叠链规整堆砌而成的晶体等。

若高分子是按照三维有序的方式聚集在一起,就称为结晶结构;若分子链是杂乱无序地排列在一起,就称为非晶结构;有些高聚物在加工过程中,出现分子链一维或二维有序排列的结构,这种聚集态结构称为取向结构。

有一些高聚物从分子的有序排列看是结晶态,但同时又是液态.这就是“液晶”。

液晶既保持了晶态的有序性,同时又具有液态的连续性和流动性。

织态结构为高层次结构,它是不同高分子间或者高分子与添加剂分子间的排列或堆砌结构。

例如:

高分子合金和复合材料的结构。

高分子的链结构是高分子各种特性的决定因素,直接影响聚合物的某些特性,例如熔点、密度、溶解性、粘度、粘附性等。

聚集态结构与聚合物制品使用性能则有着最直接的关系,同时,聚集态结构直接影响高聚物的加工性能,高分子的聚集态结构首先由链结构决定,其次,通过加工过程的改变,高聚物的聚集态结构是可以改变的。

聚合物的结构层次关系见图1。

图1高聚物的结构层次关系

高分子链的聚集态的形成是高分子链之间相互作用的结果.高分子链间最重要的相互作用是范德华力,氢键在很多高分子材料中也常常起重要作用.对于交联高分子材料,分子链之间通过化学键(共价镀、离子键)联接在一起,形成最富有特征的三维网状结构.

2.2高聚物分子间作用力

如同小分子物一样,在高分子材料中分子间作用力强弱也可以用内聚能或内聚能密度来表示.内聚能定义是,为克服分子间作用力,使1mol的凝聚体汽化时所需要的能量,内聚能的大小与分子量的大小有关,内聚能密度是单位体积的内聚能,主要反映了基团之间的相互作用,更为常用。

(2)

式中,

代表内聚能,

代表摩尔蒸发热,

代表转化成气体时所做的膨胀功;

代表摩尔体积。

对于低分子体系,只要测定出蒸发潜热或汽化热,就可求出内聚能密度。

但对高分子物质,显然不能用蒸发的方法求内聚能密度,只能用——种间接方法。

例如将高分子物质放入不同内聚能密度的溶剂中,观察它的膨胀情况,以出现最大膨胀的溶剂的内聚能密度,近似地代表该高分子物质的内聚能密度。

部分线形高聚物的内聚能密度数据列于表1中。

由这些数据看到,内聚能密度在300kJ/mol以下的高聚物都是非极性高聚物。

由于分子链上不含极性基团,分子间力主要是色散力,分子间作用较弱,加上分子链柔顺性较好,使这些高聚物材料易于变形,富于弹性,可作为橡胶使用。

聚乙烯的内聚能密度虽然较低,但常温下处于结晶态,不能产生弹性变形,只能作塑料用。

内聚能密度在400kJ/mol以上的高聚物,由于分子链上有强极性基团,或分子链间形成氢键,分子间作用力大,而有较高的力学强度和耐热性,再加上分子链结构比较规整,易于结晶取向,使强度更高,故可作为优良的纤维材料。

内聚能密度在300一400kJ/mol之间的高聚物,分子间作用力居中,适合于制作塑料。

由此亦可看到,分子间作用力的大小对于高聚物凝聚态结构和性能有很大的影响.

表1线型高聚物的内聚能密度

2.3高聚物的结晶结构、非结晶结构

2.3.1高聚物的非结晶结构

对高聚物非结晶结构的认识,经历了三个过程。

最初认为非结晶高聚物中的分子排列是杂乱无章的,只是由于无法解释有些高聚物能够迅速结晶的事实,而提出了局部有序的折叠链缨状胶束模型。

该模型认为,在非结晶高聚物中,除了无规排列的分子链区之外,也存在局部的有序区,在这些有序区内,分子链折叠而且排列比较规整。

这一模型曾一度被人们所接受,至今仍在一些高分子物理专著中加以介绍。

近几年来,用中子小角散射技术对高聚物熔体和非结晶玻璃体研究的结果表明.非结晶高聚物中的分子排列确实是无规线团状。

因为用中子小角散射测得的分子尺寸,与θ溶剂中测得的无扰分子尺寸基本一致,故著名科学家Flory仍然主张非晶态高聚物的分子排列是无规线团状。

图2樱状胶束模型

图3无规线团模型

2.3.2高聚物的结晶结构

以结晶型聚合物的典型代表PE和PP为例说明。

PE和PP的分子链呈现的构象为。

图4聚乙烯的锯齿形构象

图5聚丙烯的螺旋形构象

聚乙烯和聚丙烯的晶胞结构代表了其结晶结构。

图6聚乙烯的晶胞结构

图7聚丙烯的晶胞结构

高聚物的结晶形态:

目前认为高分子链在结晶过程中是以折叠形式排列形成结晶结构,即折叠链模型。

晶体中高分子链的构象及其排布决定了高分子结晶的晶型,反映的是结晶的微观结构。

在晶系确定的前提下,因结晶条件的改变,高分子晶体的宏观或亚微观形态仍然可能是不一样的。

可生成单晶、球晶、伸展链晶、纤维晶和树枝晶等不同形态。

球晶是高分子结晶的一种重要的形态.高分子从浓溶液中或从熔体中冷却结晶时,多生成成外观为球状的复杂的晶体结构。

球晶是许多自球心径向生长的片晶形成的多晶聚集体,片晶厚度也是10nm左右,由电子显微镜再借助于一些特殊处理可以清晰地看到达种辐射状结构.x射线分析表明。

在球晶中分子链通常总是沿垂直于球晶半径的方向排列。

图9折叠链模型及球晶形成示意图

聚合物在结晶过程中如果受到搅拌、拉伸、剪切等应力的作用时,可形成纤维状晶体,或串晶。

3.高聚物的分子运动

高聚物加工熔融过程中所发生的变化本质上是其聚集态结构了发生变化,而结构的变化是通过分子运动实现的,因此,了解其分子运动特点对于加工具有重要的意义。

高聚物的分子运动呈现以下的特点:

3.1运动单元的多重性

高分子的结构是多层次的,不同的高分子的主链结构或侧基之间存在差别,高分子链可以是线链、支链或网链,分子量具有多分散性,链的长短参差不齐,还可能形成非晶、结晶、取向、共混等不同的聚集态结构。

达就造成了高分子的分子运动单元具有多重性。

包括晶区的运动,侧基的运动,链节,链段,整链的运动,各种运动所需的能量是不同的。

3.2分子运动的时间依赖性

高分子从一种状态通过分子运动转变为另外—种状态这一过程表现为松弛过程。

完成分于运动需要一定的时间。

运动单元越大,运动中所受到的阻力越大,所需要的时间也就越长

3.3分子运动的温度依赖性

温度的升高一方面可使运动分子的内能增加,另一方面可使聚合物的体积增加,两种效应都有利于分子运动。

从能量方面考虑,运动单元做某一模式的运动需要具有一定的能量,当温度升高到运动单元的能量足以克服所需克服的能垒时,它就处于活化状态,从而激发了达—模式的运动。

从体积效应考虑,分子运动需要一定的空间,温度的升高可使聚合物体积膨胀,增加了分子间的自由空间。

当自由空间增加到某种运动模式所需要的尺寸后,这一运动就可方便的进行。

能量和体积的增加,都特使松弛过程加速,即使松弛时间缩短。

综上,高分子运动的特点决定了聚合物熔融过程中状态的转变不但与温度相关,与时间也有着密切的关系,同时,结构的不同,运动单元的不同,其转变过程是完全不同的。

4.非结晶聚合物的熔融过程

非结晶聚合物在受热过程中会呈现三种状态,即玻璃态,高弹态,粘流态,并经历玻璃化转变和粘流转变区,重要的特征温度包括:

脆化温度Tb,玻璃化温度Tg,粘流温度Tf,分解温度Tb。

图10是通过热机械法测定的非结晶聚合物的温度-形变曲线,曲线反映了非结晶聚合物受力一定状态下,随着温度的提高所产生的形变的变化。

在Tg以下,加热所产生的能量很小,只能使很小的运动单元运动(如键长、键角的运动),非结晶聚合物处于玻璃态,此时其模量高,强度高,几乎不发生形变,即注塑机螺槽中的塑料颗粒没有变形,体积不变。

当温度升至Tg,较高的温度足以使高分子的链段产生运动,进入玻璃化转变区,非结晶聚合物开始产生大的变形,模量减小,塑料颗粒开始变软,在压力下,被压缩,颗粒间的间隙变小,塑料体积减小。

当温度达到粘流温度Tf时,非结晶聚合物吸收的能量足以使整个大分子产生位移,塑料发生粘性流动。

温度升至分解温度Tb,聚合物开始分解。

图10非结晶聚合物的温度-形变曲线

从以上的熔融过程可以看到,对于非结晶聚合物,其形变过程是逐渐发生的,因此,一般采用三段式或渐变型的螺杆设计。

在考虑不同非结晶材料压缩比的同时,还应考虑不同阶段模量的变化。

表2聚合物的玻璃化转变温度

5.结晶聚合物的熔融过程

与小分子晶体不同,结晶聚合物并非100%结晶,而是存在结晶区和非晶区,因此,有结晶度的概念,对于同一种结晶高聚物,不同的受热及受力历史会导致结晶度的不同,因此,对熔融过程乃至对于加工过程会有影响。

5.1结晶高聚物的温度形变曲线

由于晶态高聚物部存在晶区和非晶区,非晶区在不同的温度下也和线形非晶态高聚物一样发生两个转变。

晶区的力学状态和热转变按相对分子质量的大小可有两种情况:

如图11所示,曲线l为相对分子质量不太大的结晶高聚物的温度—形变曲线.由于非晶区的粘流温度Tf低于晶区的熔点Tm。

,在低温时,晶态高聚物因受晶格能限制,高分子链段不能运动(即使温度高于Tg),所以形变很小,一直维持到熔点Tm,此时由于热运动克服了晶格能,晶区熔触后,高分子才活动起来,进入了粘琉态。

曲线2为相对分子质量相当大的晶态高聚物的温度—形变曲线,Tf>Tm,则温度达到Tm,晶区虽然熔融.但只发生链段运动而出现高弹态,直到温度升到Tf以上才进入粘流态。

由此可知,相对分子质量不太大的晶态高聚物只有两个态,在Tm以下处于晶态.与非晶态高聚物的玻璃态相似,可以作塑料或纤维用。

到温度高于Tm,进入粘流态。

对于分于质量很大的晶态高聚物,在温度达到了Tm时进入高弹态,到Tf进入粘流态,因此它有三个态,过高的加工温度会导致热分解的发生。

另外随着结晶度不同,品态高聚物的力学状态和热转变的宏观表现也不同。

轻度结晶的高聚物,其微晶体起着类似交联点的作用,在温度较低时,由于“交联”密度低只局部地限制了链段运动,因此仍明显地存在玻璃化转变。

当温度升高时,非晶部分从玻璃态转变为高弹态,试样也会变成柔软的橡胶状。

随着结晶度的增加,相当于“交联”密度增加,使链段运动受阻程度增加,因而刚硬性增加,形变减小。

当结晶度太子40%的。

微晶体彼此衔接,形成贯穿整个材料的连续结晶相,因而承受的应力比非结晶相大得多,使材料更刚硬,链段运动几乎完全受阻,因此宏观上基本观察不到玻璃化转变。

图11结晶高聚物的温度-形变曲线

1-结晶度高,分子量不太大的高聚物;

2-分子量很大;3-结晶度很低的高聚物

5.2熔融过程和熔点

物质从结晶状态变为液态的过程称为熔融。

在通常的升温速度下,结晶聚合物熔融过程与低分子晶体熔融过程既相似,又有差别。

相似之处在于热力学函数(如体积、比热等)发生突变;不同之处在于聚合物熔融过程有一较宽的温度范围,例如10℃左右,称为熔限。

在这个温度范围内,发生边熔融边升温的现象。

而小分子晶体的熔融发生在0.2℃左右的狭窄的温度范围内,整个熔融中体系的温度几乎保持在两相平衡的温度下,见图12。

比体积-温度曲线上熔融终点处对应的温度为聚合物的熔点Tm。

图12晶体熔融过程体积(或比热)-温度曲线

(a)结晶聚合物晶体;(b)小分子晶体

表3结晶聚合物的熔点

研究表明,结晶聚合物边熔融边升温的现象是由于试样中含有完善程度不同的晶体。

结晶时,如果降温速度不是足够的慢,随着熔体粘度的增加,分子链的活动性减小,来不及作充分的位置调整,则结晶停留在不同的阶段上;等温结晶过程中,也存在着完善程度不同的晶体。

这时再升温,在通常的升温速度下,比较不完善的晶体将在较低的温度下熔融,比较完善的晶体则要在较高的温度下熔融,因而出现较宽的熔融范围。

如果升温速度是足够的慢,不完善晶体可以熔融后再结晶而形成比较完善的晶体。

最后,所有较完善的晶体都在较高的温度下和较窄的温度范围内被熔融,比体积-温度曲线在熔融过程的末了出现急剧的变化和明显的转折。

6.聚合物的流变性

线形聚合物在熔融态时,外力作用下产生质心位移的粘性流动,形变随时间发展,除去外力,形变不能恢复。

绝大多数聚合物的成形加工都是在熔融态进行的,特别是热塑性塑料的加工。

为此,线性聚合物在一定温度下的流动性,正是其成型加工的重要依据。

液体流动阻力的大小以粘度值表征。

聚合物熔体的粘度通常比小分子液体大,原因在于高分子链很长,熔体内部能形成一种拟网状的缠结结构。

这种缠结不同于硫化等化学交联,而是通过分子间作用力或几何位相物理结点形成的。

在一定的温度或外力的作用下,可发生“解缠结”,导致分子链相对位移而流动。

由于聚合物熔体内部存在这种拟网状结构以及大分子的无规热运动,使整个分子的相对位移比较困难,所以流动粘度比小分子液体大得多。

聚合物熔体或溶液的流动行为比起小分子液体来说要复杂得多。

在外力作用下,熔体或溶液不仅表现出不可逆的粘性流动形变,而且还表现出可逆的弹性形变。

这是因为聚合物的流动并不是高分子链之间简单的相对滑移,而是运动单元依次跃迁的总结果。

在外力作用下,高分子链不可避免地要顺着外力方向伸展,除去外力,高分子链又将自发地卷曲起来。

这种构象变化所致的弹性形变的发展和回复过程均为松弛过程,该过程取决于分子量、外力作用的时间、温度等。

在成形加工过程中,弹性形变及其随后的松弛对制品的外观、尺寸稳定性、“内应力”等有密切关系。

聚合物的流变学正是研究材料流动和形变的一门科学,它为聚合物的成型加工奠定了理论基础。

6.1牛顿与非牛顿流体

低分子液体流动时,流速越大,受到的阻力越大,剪切应力τ与剪切速率

成正比:

(1)

该式为牛顿流体公式,流动行为符合该公式的流体为牛顿流体。

式中的粘度η为比例常数,不随剪切应力和剪切速率变化,仅依赖于材料本身的结构及温度。

牛顿流体的应变是不可逆的,具有纯粘性流动的特点。

凡液体流动行为不符合牛顿流体公式的流体为非牛顿流体。

高聚物熔体属非牛顿流体,是一种粘弹性液体,其流动行为非常复杂,高聚物的熔体粘度不再仅仅由温度和分子结构决定,而是与剪切速率和剪切应力等因素有关。

根据高聚物熔体流动的复杂性,可将其分为流动行为与时间无关的假塑性流体、膨胀性流体、宾汉流体,及流动行为与时间有关触变性流体和震凝性流体。

图13为假塑性流体、膨胀性流体、宾汉流体的流动曲线。

大多数高聚物熔体和浓溶液属于假塑性体,其粘度随剪切速率的增加而减小,即剪切变稀。

膨胀性流体与假塑性流体相反,随剪切速率的增大,粘度提高,即发生剪切增稠,这类流动行为在高聚物熔体和浓溶液中是罕见的,但常发生于各种分散体系,如高聚物悬浮液、胶乳和高聚物-填料体系。

假塑性流体和膨胀性流体剪切速率和剪切应力的关系一般用指数关系表示,即幂律公式:

(2)

式中K为稠度,是与分子结构和温度有关的常数。

n为非牛顿指数,表征了偏离牛顿流体的程度,n=1为牛顿流体,n<1为假塑性流体,n>1为膨胀性流体。

n与1相差越大,流体非牛顿性越强。

宾汉流体又称为塑性流体,当流体受到的剪切应力小于某一屈服值τy时,象刚性固体不发生形变,但应力超过τy时,象牛顿流体一样流动。

剪切应力和剪切速率保持线性关系。

一些浓悬浮体如糊状物、泥浆、软膏、面团等。

6.2高聚物熔体的剪切粘度

在高聚物流体研究中,剪切流动中的粘度是最重要的性质。

根据式

(2)有:

(3)

(4)

式(4)中,

称为表观粘度。

图14从剪切应力与剪切速率的关系曲线确定粘度

由于表观粘度依赖于剪切速率或剪切应力,因此相应于

→0和

→∞条件下的极限粘度值有着重要的意义。

大多数高聚物流体是假塑性流体,因此,

→0时的粘度称为零切粘度

或第一牛顿粘度(最高牛顿粘度),将

→∞时的粘度

称为第二牛顿粘度(最低牛顿粘度)。

将假塑性流体的剪切应力对剪切速率作图,可得到图14实线所表示的曲线。

当剪切速率很低时,流体表现出牛顿性,曲线的初始斜率即为零切粘度

,表观粘度

是连接原点和给定剪切速率在曲线上的对应点所作割线的斜率,而剪切速率在曲线上所作切线的斜率定义为微分粘度[1]。

6.3影响高聚物粘流温度的因素

1.分子结构的影响

按高分子链分段运动的机理,柔性分子链流动所得孔穴比刚性分子链所需的孔穴小,因而流动活化能也较低,即在较低的温度下即可发生柔性分子链的流动,在较高温度下发生刚性分子链的流动。

例如聚苯醚、聚碳酸酯、实现等都是刚性好的分子,所以粘流温Tf较高,而聚乙烯、聚丙烯等由于结晶,Tf被Tm所掩盖,但从它们不高的熔点可以想像,如果不结晶,可在更低的温度下流动。

高分子链上带有极性基团,使分子间作用力增大,必须在较高温度下才能克服分子间的相互作用而产生相对位移,因此粘流温度高,例如聚氯乙烯的粘流温度很高,甚至高于分解温度,经常加入增塑剂来降低粘流温度。

聚苯乙烯由于不带极性基团,分子闻作用力较小,粘流温度较低,易于成型加工。

2.相对分子质量和相对分子质量分布的影响

粘流温度Tf是整个高分子链开始运动的温度,很明显,相对分子质量愈大,要克服的内摩阻力愈大,粘流温度愈高。

从成型加工角度来看,Tf愈高愈不利,一般在不影响制品性能要求的前提下,适当降低相对分子质量是必要的。

3.外力大小和外力作用时间的影响

在高分子的流动过程中,热运动阻碍着整个分子向某一方向跃迁。

外力增大,可更多地抵消分子沿与外力相反方向的热运动,提高链段沿外力方向跃迁的几率因此外力可使聚合物在较低的温度下发生流动。

在成型加工中,常选择加大注射压力来降低粘流温度,但也不能超过临界压力,否则会导致废品的出现。

另外,压力的增加可导致粘度的增加,和高压结晶现象的发生。

延长外力作用时间有助于高分子钻的粘性流动,其作用就相当于降低粘流温度Tf。

粘流温度是成型加工的下限温度,在实践中,为了提高高聚物的流动性和减少弹性形变,通常选祥成型加工温度高于粘流温度。

但温度也不能过高.这样一方面由于流动性太大,会造成工艺上的困难和制品收缩率加大,另一方面可引起高聚物的分解,所以分解温度Tf是成型加工温度的上限。

粘流温度和分解温度相差愈大愈好,这样有利于加工和保证制品质量。

表4列出了某些高聚物的粘流温度、分解温度和通常加工温度的对照数据。

表4几种高聚物的粘流温度、分解温度和注射温度

6.4影响高聚物熔体粘度的因素

1.温度的影响

高聚物从流动温度到分解温度的区间不大,实际用于成型加工的温度区间更小,在有限的温度范围内,熔融粘度的温度依赖关系如下式:

(5)

式中

是粘流活化能,表征熔融拈度的温度依赖性;A是一个常数。

随着温度升高,熔体的自由体积增加,链段活动能力增加,使高聚物的流动性增大,熔体粘度随温度升高以指数方式降低,因此在成型加工中,温度是进行粘度调整的重要手段。

对(5)式取对数形式则:

以

对l/T作图,一般在五、六十度的温度范围可得一直线。

由直线的斜率可求出粘流话化能

。

图15是一些高聚物的表现粘度—温度关系曲线。

从图可看出,高聚物都得到直线,但各直线的斜率不同,这表明各种高聚物的表观粘度具有不同的温度敏感性。

直线斜率

越大,则粘流活化能

较高,即粘度对温度变化较敏感。

刚性链比柔性链的

高,所以也比柔性链对温度的敏感性大。

例如聚碳酸酯温度升高50℃,表现粘度可下降一个数量级,而聚乙烯、聚丙烯和聚甲醛等的

较小,对温度的敏感性不大。

当温度升高100℃,表现粘度也降不了一个数量级。

表5列出了一些高聚物的表现粘流活化能

。

图15温度对粘度的影响

表5一些高聚物的表观粘流活化能

(T>Tg+100℃)

2.剪切速率的影响

高聚物熔体是非牛顿流体,随着剪切速率的增加,有结构的变化,因而使粘度也发生变化,大多数高聚物的粘度随剪切速率的增加而降低(切力变稀),但各种高聚物降低的程度不同。

图16是几种高聚物的粘度—剪切速率曲线。

可看出,柔性链(或缠结点多)的表现粘度对剪切速率变化很敏感,如氯化聚醚和聚乙烯的表观粘度随剪切速率的增加急剧下降。

而刚性链的表现粘度对剪切速率变化敏感性小如聚碳酸酯和醋酸纤维的表观粘度随剪切速率的增加下降不多或几乎无影响。

这是由于柔性分子链易通过链段运动而取向,而刚性分子链段较长,极限情况只有整个分子链的取向。

在粘度很大的熔体中,内摩擦阻力很大,要较很大链段或整个分子取向是很困难的,因此随剪切速率增加,粘度变化很小。

图16中的聚碳酸酯的曲线几乎是水平直线,类似于牛顿流体行为。

3.剪切力的影响

与剪切速率的影响相类似,这种影响也因高聚物链的柔性不同而异(见图17),柔性的聚乙烯和聚甲醛等比刚性性的聚碳酸酯和聚甲基丙烯酸甲酯表现出更大的敏感性。

如聚甲醛成型加工时,柱塞压力增加到5.88MPa时,表现粘度可下降一个数量级。

4.相对分于质量和相对分子质量分布的影响

通常随着相对分子质量增加,熔体的表观粘度增加,熔融指数减小。

而且相对分子质量的缓慢增大,将导致表观粘度急剧增高和熔融指数迅速下降。

从表5看出,高压聚乙烯的相对分子质量增加还不到三倍,但表观粘度却增加了4—5个数量级,熔融指数也降低了4—5个数量级。

可见相对分子质量对流动性影响很大。

图16剪切速率对熔体粘度的影响图17熔体粘度与剪切应力的关系

表5高压聚乙烯的熔体粘度、熔融指数与相对分子质量的关系

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 螺杆 设计 工艺 基础

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

转基因粮食的危害资料摘编Word下载.docx

转基因粮食的危害资料摘编Word下载.docx