水泥的化学成份与水化原理.docx

水泥的化学成份与水化原理.docx

- 文档编号:4560946

- 上传时间:2022-12-06

- 格式:DOCX

- 页数:16

- 大小:34.77KB

水泥的化学成份与水化原理.docx

《水泥的化学成份与水化原理.docx》由会员分享,可在线阅读,更多相关《水泥的化学成份与水化原理.docx(16页珍藏版)》请在冰豆网上搜索。

水泥的化学成份与水化原理

二. 水泥的化学成份与水化原理

硅酸盐水泥的概念:

把适当做份的“生料”如:

石灰石、白玺、粘土等,在窑里煅烧至部份熔融,得以硅酸盐为主要成份的水泥“熟料”;再掺入必然比例的石膏与矿渣或火山灰、粉煤灰等混合料一路磨成细粉,即成硅酸盐水泥。

随着原料种类的不同和各成份比例不同及混合料的不同种类掺入,就形成不同品种的硅酸盐水泥。

在国外就叫“波特蓝”水泥。

硅酸盐水泥熟料的化学成份与性能:

硅酸盐水泥熟料中的几种主要化学成份:

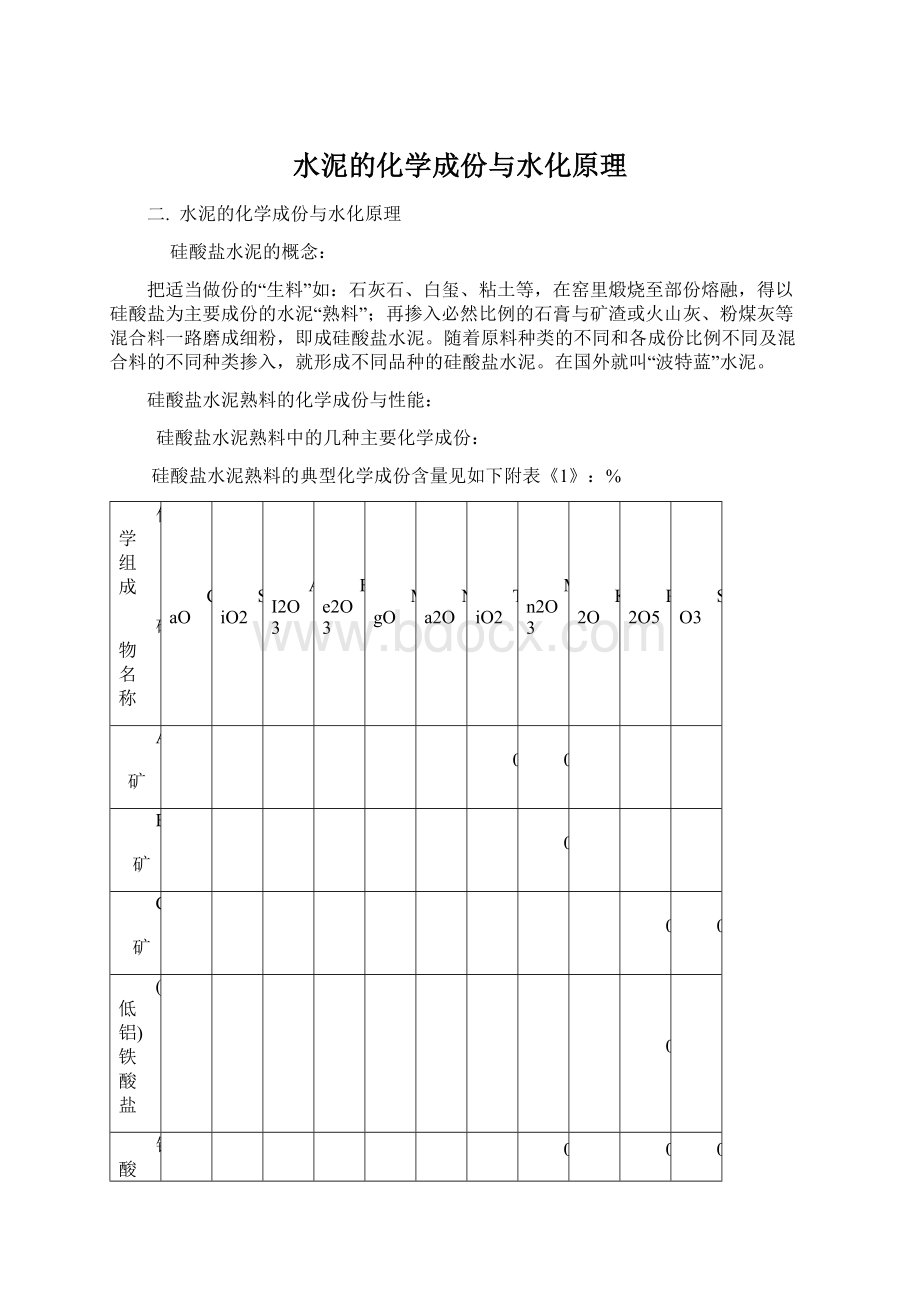

硅酸盐水泥熟料的典型化学成份含量见如下附表《1》:

%

化学组成

矿物名称

CaO

SiO2

AI2O3

Fe2O3

MgO

Na2O

TiO2

Mn2O3

K2O

P2O5

SO3

A 矿

0

0

B 矿

0

C 矿

0

0

(低铝)铁酸盐

0

铝酸盐(立方晶)

0

0

0

铝酸盐(斜方晶)

0

0

0

铝酸盐(低铁)

0

0

0

CaO(一氧化钙) SiO2(二氧化硅) AI2O3(三氧化二铝)

Fe2O3(三氧化二铁) MgO(氧化镁) SO3(氧化硫)

Na2O(氧化钠) K2O(氧化钾) TiO2(氧化钛)

Mn2O3(氧化锰) P2O5(氧化磷)

另外也可能含有极少量的其他杂质。

水泥熟料中各氧化物的含量对水泥的性质有专门大影响:

CaO(一氧化钙):

是水泥熟料中最主要的成份。

在水泥熟料煅烧进程中与其他酸性氧化物(如:

SiO2、AI2O3、Fe2O3等)化合反映生成C3S、C2S、C3A、C4AF(见下面第条)等矿物复盐活性化合物。

经煅烧未被化合的CaO称为“游离钙”。

在水泥中单独存在的“游离钙”,其水化反映不能在水泥硬化进程中完成,而是在水泥硬化后才能与水化合生成Ca(HO)2并在水化进程中发生体积膨胀,降低混凝土的内应力乃至破坏混凝土结构。

其含量多、少是影响水泥安宁性的重要原因之一。

因此国家标准中要求水泥熟料内CaO含量不得超过1%。

SiO2(二氧化硅):

也是水泥熟料所含主要成份之一。

SiO2通过煅烧可与CaO进行化合反映,生成C3S和C2S矿物,是影响水泥强度的主要成份之一。

若是SiO2含量低,水泥熟料中硅酸盐矿物成份少,水泥强度就低;但SiO2含量高时,虽然水泥后期强度有显著提高并使其抗硫酸盐侵蚀性能增强,但水泥凝结速度和初期强度增进率都会变慢。

SiO2含量不仅影响水泥性能,同时对水泥熟料的煅烧也有影响。

其含量少时,熟料煅烧会结大块,影响操作;但其含量大时,会使熟料烧成困难,易于“粉化”。

AI2O3(三氧化二铝):

在水泥熟料的煅烧进程中,它与CaO和Fe2O3可化合生成C3A或C4FA。

当其含量高时可使水泥的凝结及硬化速度变快,但后期强度增加缓慢,并使水泥的抗硫酸盐性能降低。

原因是C3A与硫酸盐化合反映生成硫铝酸盐(钟乳石),易溶于水而造成水泥石的破坏。

同时C3A含量高的水泥水化热高,放热速度也快,不适用于大体积混凝土和抗硫酸盐混凝土。

Fe2O3(三氧化二铁):

经煅烧可与CaO和AI2O3化合生成C4AF。

在水泥生料中增加氧化铁含量,能降低水泥熟料的煅烧温度。

但含量高时会使水泥的凝结进程和硬化进程变慢(缓凝),后期强度仍能长期增加,并能增强水泥的抗硫酸盐侵蚀性能。

MgO(氧化镁):

是水泥原料中的不良杂质(后述)。

SO3(硫酐):

水泥中的SO3仅少部份来自水泥熟料,大部份是在水泥熟料磨细时掺入的石膏(CaSO4)。

适量的石膏,可有利于调节水泥凝结时刻;但含量过量时,会破坏水泥的体积安宁性。

K2O、Na2O(碱分):

即氧化钾、氧化钠,在水泥中是有害成份,能致使水泥凝结时刻变换不定;也能引发水泥石的表面风化(起霜)。

若混凝土骨料内含有碱分时,混凝土将出现“碱骨料反映”。

若水泥中含有碱分,即便骨料内不含碱分,水泥中的碱分也会与骨料中的酸性物质反映,在混凝土内部引发膨胀(碱集料反映)。

TiO2(氧化钛):

一般含量很少,不超过%。

少量TiO2可增进熟料的专门好结晶。

Mn2O3(氧化锰):

一般含量很少,也未发觉其对水泥有何不良影响。

P2O5(磷酐):

在水泥中含量极微小,若含量能达到1~2%时,能起到显著的缓凝作用。

水泥熟料中的矿物成份:

在水泥熟料中,上述氧化物多数不是单独存在的,而是在煅烧时,随着窑温的升高进程反映生成多种矿物。

所以水泥熟料是一种多矿物集合体。

其本身是一种多矿物组成的结晶细小的人造岩石。

水泥熟料矿物主要有以下四种:

3CaO·SiO2 简写为:

C3S 通常称:

硅酸三钙

2CaO·SiO2 简写为:

C2S 通常称:

硅酸二钙

3CaO·AI2O3 简写为:

C3A 通常称:

铝酸三钙

4CaO·AI2O3·Fe2O3简写为:

C4AF 通常称:

铁铝四钙

水泥熟料中,以上四种矿物可占95%以上。

其组成决定硅酸盐水泥的主性质:

硅酸三钙(C3A),也叫“阿利特”,通常称“A”矿。

纯的C3S为洁白色。

但在熟料中C3S老是与少量其他氧化物一路形成固溶体。

这种固溶体通常称为“A”矿或“阿利特”,是硅酸盐水泥熟料的主要矿物成份,其含量一般都在50%~60%。

即便在铝酸盐水泥或硫铝酸盐水泥熟料中的含量也在40%左右。

“A”矿随着煅烧时窑温的升、降转变,有三个晶系的七种变型:

即温度在1070C0以上时的三方晶系“R”型、1070C0~990C0时的单斜晶系“M”型和980C0~620C0时的三斜晶系的“T”型。

其中“M”型中又有Mm、Mn、MI三种变型;“T”型中又有Tm、Tn、TI三种变型。

纯的硅酸三钙在常温下,通常只能保留三斜晶系(T型),但如含有少量的Mgo、Al2O3、Fe2O3、R2O(氧化稀有金属)等氧化物形成固溶体时,硅酸三钙即可保留M型或R型。

实际上水泥熟料中硅酸三钙内总含有上述几种氧化物稳固剂。

所以“A”矿通常都为M型或R型。

由于C3S中所含氧化物种类不同,A矿还会有不同颜色。

如;当熟料中含少量氧化铬(Cr2O3)呈绿色;含氧化钴(Co2O3)时,随着钴的价数不同,可呈浅兰色或玫瑰红色。

C3S加水调和后,凝结时刻正常,它水化较快,初期强度较高且强度增进率较大;但其水化热较高,抗水性较差。

硅酸二钙(C2S),亦称“贝利特”,通常称“B”矿。

是水泥熟料中另一个重要矿物成份。

在熟料中的含量一般在20%左右。

但C2S在水泥熟料中并非是以纯的形式存在,而是与MgO、AI2O3、Fe2O3、R2O等氧化物形成的固溶体矿物。

纯的硅酸二钙有四种晶型,即:

α、α,、β、γ型。

实际生产的熟料内C2S是以β型存在,为无色晶体。

凝结硬化缓慢,初期强度较低。

但后期强度(28天以后)增加专门快,约在一年以后可达到A矿强度值。

B矿水化热小,抗水性较好,适宜用于大体积砼工程或处于环境侵蚀性小的混凝土工程。

所以,水泥中适当提高C2S含量,降低C3S含量是有利的。

铁铝酸钙:

(C4AF)。

亦称“才利特”。

通常称“C”矿。

硅酸盐水泥熟料中铁矿物组成比较复杂,是化学组成为C8A3F—C2F或C6A2F—C6AF2之间的一系列持续固溶体。

通常称为铁相固溶体。

在一般硅酸盐水泥熟料中,其成份接近于铁铝四钙(C4AF),所以常常利用C4AF来代表熟料中的铁相固溶体。

“C”矿常呈棱柱状和圆柱状晶体。

在反光显微镜下,由于反射能力强,呈亮白色,故称为白色中间相。

“C”矿在硅酸盐水泥熟料中,含量一般为10~18%,它和铝酸钙矿物组成熟料的熔剂矿物,对熟料的烧成起较大作用。

“C”矿的水化速度在初期介于铝酸三钙和硅酸三钙之间,但后期强度的进展不如硅酸三钙。

硬化较慢但一年后强度较高;抗冲击性能和抗硫酸盐侵蚀性能较好,水化热较低。

所以在抗硫酸盐水泥和大体积混凝土用水泥、道路水泥中C4AF含量较高。

铝酸三钙(C3A)。

硅酸盐水泥熟料中的铝酸钙主如果铝酸三钙(C3A)和少量七铝酸十二钙(C12A7)。

C3A在水泥熟料中的含量为7~15%。

纯的铝酸三钙为无色晶体。

但也只在熟料较快冷却时才熔入玻璃相中或呈不规则的微量析出。

在AI2O3含量较高的慢冷熟料中才结晶出较完整的大晶体。

所以有粗大的C3A析出的水泥熟料质量较差。

C3A在反光镜下由于其反光能力弱,呈暗灰色,一般称为黑色中间相。

也可固熔SiO2、MgO、R2O等氧化物。

C3A水化硬化超级迅速,它的强度三天之内就可以充分发挥出来。

所以初期强度较高,但绝对值较小。

以后几乎再也不增加,乃至倒缩。

放热多、凝结快、干缩变形大、抗硫酸盐性能差是其弱点。

玻璃体:

硅酸盐水泥熟料中,除A矿与B矿外,其他物质统称中间物资,包括C3A、C4AF、氧化物等其他物质。

若在水泥熟料的煅烧进程中,采取平衡条件下的缓慢冷却,中间物资则可全数结晶析出而不存在玻璃体。

但在水泥生产中,为了B矿的高密度β型不转变成低密度的γ型和不使C3A产生大结晶,一般都采取快速冷却,致使高温煅烧融熔的部份液相来不及结晶就成为玻璃体。

其主要化学成份有CaO、AI2O3、Fe2O3,也有少量的MgO、Na2O、K2O。

这种玻璃体处于不稳固状态,水化热大。

同时在含量多时,会影响水泥的颜色。

游离钙和方镁石:

当烧制水泥熟料时,因生料过粗、配料不妥或煅烧不良时,熟料中就会出现没有被吸收的(也就是没有与SiO2,AI2O3,Fe2O3化合的),以游离状态存在的CaO,在水泥生产中被称为“死烧状态”,也叫“游离钙”或“游离石灰”。

一般回转窑熟料中游离钙含量少而立窑就多些。

另外,还可能由于熟料慢冷或在还原气氛下使C3S分解出氧化钙,和熟料中的碱(Na2O,K2O)取代A、B、C矿中CaO而形成“二次游离氧化钙”。

这种死烧的或二次游离钙结构比较致密,水化很慢。

在加水三天以后才有较明显的水化反映,并在反映生成Ca(HO)时,体积膨胀%,会在已硬化的水泥石内部造成应力,轻者使水泥石强度降低;严峻时引发安宁性不良,致使水泥石的破坏。

方镁石是游离状态的MgO晶体。

熟料煅烧时,少量的氧化镁可和熟料矿物结合成固熔体或熔于液相中,有降低熟料液相生成温度、增加液相量、降低液相黏度的作用,并有利于熟料形成和改善熟料颜色。

多余的氧化镁即结晶出来呈游离状态的方镁石存在。

方镁石的水化速度比游离钙更慢,要延续几个月乃至几年,并在水化生成Mg(HO)2时体积膨胀达148%,对水泥石的破坏更为严峻。

但方镁石的膨胀程度与其含量和晶体尺寸大小有关。

晶体尺寸小于1um,含量在5%也仅有轻微膨胀,不会对水泥石造成危害;但晶体尺寸在5~7um时,含量3%就会严峻膨胀。

生产水泥时控制其尺寸的主要办法是熟料快冷却或掺加混合材料。

综上所述,因为硅酸盐水泥是多种矿物的集合体,在水化进程中各类矿物彼此会彼此影响。

所以硅酸盐水泥的强度并非是四种单矿物强度的简单加和。

但咱们掌握单矿物的性能,尤其是强度绝对值和强度增进率的规律,则能够帮忙咱们分析判断水泥的主要性能。

归结起来,水泥熟料矿物成份的性质可按下述顺序排列:

a. 28天强度绝对值:

C3S>C4AF>C3A>C2S。

b. 硬化速度:

C3A>C4AF>C3S>C2S。

c. 水化热数值:

C3A>C3S>C4AF>C2S。

硅酸盐水泥的水化和硬化:

水泥用必然量的水拌合后,便能专门快形成能粘结砂石等集料的可塑性浆体。

随后,通过凝结硬化逐渐变成具有必然强度的石状体。

同时,还伴随着水泥浆体的放热、体积转变和强度增加等现象。

这说明水泥拌水后产生了一系列复杂的物理、化学、物理化学和力学转变。

初呈流动状态,具有可塑性;而后逐渐凝结变成固态。

一般常把由流动状态转变成固态的这初期阶段叫做“凝结”进程;而把尔后逐渐产生力学强度的进程叫做“硬化”进程。

但实际上这两个阶段是没有截然界限的。

研究硅酸盐水泥的水化进程、水化产物及硬化进程、硬化水泥浆体的组成与结构等,对水泥混凝土与水泥制品的生产、利用及进展,在理论上和实践上都具有超级重要的意义,也利于有效的处置利用中出现的各类问题。

为了充分熟悉和研究硅酸盐水泥的水化和硬化进程,国内外许多著名的专家和学者对其进行过大量的、多方面的研究和实验。

并用大量文献报导了许多实践结果和理论模型。

由于水泥熟料是多矿物的集合体,与水的彼此作用超级复杂,而且各类水化产物彼此干扰不易分辨。

所以,一般研究者都是先别离研究水泥单矿物的水化反映、水化产物及形成条件,然后再进入到研究硅酸盐水泥的水化和硬化进程。

可是,对水泥单矿物相的研究,不同的研究者所观察到的实验结果也不尽相同,乃至可能得出相反的结论。

咱们仅从现有的几种主要理论中探讨其彼此联系和一般原理。

熟料矿物的水化:

水泥熟料中的几种主要矿物成份,就化学性质来讲,都是弱酸的钙盐,这些盐类容易发生水解或水化。

“A”矿, 硅酸三钙的水化:

C3S是大多数硅酸盐水泥的主要胶凝成份,一般约占45~46%,高时可达60%以上。

因这人们对C3S所进行的研究比其他熟料矿物要多。

这是因为对纯的硅酸三钙水化进程的研究,为人们掌握硅酸盐水泥总的水化特性提供了很有价值的依据。

C3S水化反映主要在28天之内进行,约经一年以后水化进程就大体完成了。

C3S在常温下的水化反映多以如下近似化学反映式表示:

2Ca3SiO5+6H2O→Ca3Si2O7·3H2O+3Ca(OH)2

上述反映说明C3S水化后,其水化产物为水化硅酸钙和氢氧化钙。

但反映式中的C—S—H(分子式为Ca3Si2O7·3H2O)只是很粗略的近似式。

因为这种物质实际上并无必然的化学计量,结晶度又很差。

在不同浓度的氢氧化钙溶液中和不同的温度、水固比和有无异离子参与的条件下,其硅酸钙水化产物的组成是不固定的。

因此上述反映式又可用下列方程式表示:

3CaO·SiO2+nH2O→xCaO·SiO2·yH2O+(3-x)Ca(OH)2

式中:

“x”表示CaO与SiO2的摩尔数比,缩写为C/S或称硅酸钙的碱度(钙硅比);

“n”表示结合水量;

“y”表示硅酸钙水化用水分子数。

通过专家们在温室条件下对CaO—SiO2—H2O的系统研究,证明了在不同浓度的氢氧化钙溶液中,水化硅酸钙的组成是不同的。

当溶液的氧化钙浓度约为~克/L时,生成C/S小于1的固相,这种固相是由水化硅酸一钙与硅酸凝胶所组成。

若是溶液中氧化钙浓度再降低,则水化硅酸一钙就会分解成氢氧化钙与硅酸凝胶。

当溶液中氧化钙浓度约为~克/L时,生成C/S为~的水化硅酸钙固相。

其组成一般以~CaO·SiO2·~H2O表示。

这一类水化硅酸钙统称为C—S—H(Ⅰ)或C—S—H(B)。

当溶液中氧化钙浓度饱和(即CaO≥克/L)时,则生成硷性更高(即C/S>的水化硅酸钙固相。

其组成一般以为是~CaO·SiO2·(1~4)H2O。

这一类水化硅酸钙统称为C—S—H(Ⅱ)或C2SH2。

由以上能够看出,硅酸钙用水调合后,所生成的水化产物将与相应的氢氧化钙溶液达到固液平衡。

如原有的平衡一旦被破坏,必然要彼此调整,以取得新的平衡。

如往溶液中加生石灰,就会和水化物固相结合,使其C/S提高;如将平衡溶液加水稀释,则水化物固相将析出氢氧化钙,C/S降低;继续加水将如前所说会形成C/S小于一的固相而使水化硅酸一钙分解。

大量的实验都说明:

水固比减小将使C/S提高;水固比增大将使C/S降低。

同时随着水化反映的进行,水化硅酸钙的组成也将发生转变,其C/S随龄期的增加而下降。

所以C—S—H是一种组成转变无定型的水化产物。

C3S的水化是放热反映,通过对C3S水化放热速度的研究以为:

C3S加水拌合后,会依次出现五个活性不同的时期:

Ⅰ.迅速反映的初始期:

加水后当即发生急剧反映,Ca2+进入溶液,在开始几分钟Ca2+的浓度会迅速增加;一样OH1-的浓度也迅速增大。

但该阶段时刻很短,持续几十分钟结束,所以,该阶段又称为“瞬时反映时期”或称“诱导前期”。

Ⅱ.反映超级缓慢的暗藏期:

这一阶段反映速度极为缓慢,所以又称为“诱导期”或“静止期”一般持续几小时,是硅酸盐水泥浆体能在几小时内维持塑性的原因。

现在Ca2+和OH1-浓度将继续缓慢上升。

在暗藏期结束之前氢氧化钙在溶液中已达到超饱和状态。

Ⅲ.加速反映期:

反映从头加速,出现第二个放热高潮。

在放热达到顶峰时,本阶段即告结束。

持续时刻在10~12小时之间,现在固相Ca(OH)2从溶液中结晶出来,C—S—H则沉淀在原为水所填充的间隙中。

Ⅳ.减速反映期:

反映速律随时刻下降的阶段。

又称“衰退期”,约持续10~12小时。

这是因为生成的水化产物开始使体系孔隙率减少,各类离子开始迁移到液—固界面的原因,这时水化速度逐渐受扩散速度的控制。

Ⅴ.稳固期:

反映速度很低,大体稳固的阶段,是完全由扩散作用控制的进程,直到完全水化。

总之,硅酸盐水泥的水化初期反映超级迅速,但专门快就进入了暗藏期。

暗藏期的本性影响着后面的水化进程,而且暗藏期的长短受一系列因素的影响,如:

温度、C3S矿物的固态缺点、颗粒大小、水固比和外加剂的存在等。

这是大多数研究者的一致意见。

但有关暗藏期的本质,也就是暗藏期的开始及终止的原因,人们曾提出过许多理论。

目前,大致可归纳为两大理论,即:

“保护层理论”与“延迟成核理论”。

下面就这两种理论作一浅显介绍:

〈1〉.保护层理论:

该理论提出的不同机理,都是将暗藏期归因于保护层的生成。

当保护层破裂时,暗藏期就终止。

如由斯坦因(H·N·Stein)等人提出的“水化物概念”。

他们假设在水化进程中依次生成三种不同的水化物;第一类水化物为原始水化物,其C/S为3,在反映最初的几分钟内生成,是一种密实的不易渗透的表面保护层,它能延迟C3S和水的继续反映,使放热速度减慢,Ca2+离子进入液相的速度降低。

在暗藏期,这种水化物逐渐变成第二类水化物(也叫“次生水化物”),它的C/S比值较低,约为~,呈薄膜状,渗透性较大,从而使液相中的Ca2+和OH1-离子变的饱和。

由于第二类水化物渗透性较好,利于各类离子从液相扩散到C3S表面,能使水化从头加速,放热加速,所以它的生成致使暗藏期结束。

以后第二类水化产物又转变成纤维状的第三类水化物,其C/S约~。

〈2〉.延迟成核理论:

这种理论以为暗藏期是由于C—S—H或Ca(OH)2成核延迟而引发的,一旦晶核形成开始,暗藏期就结束。

如泰卓斯(M·E·Tadros)等人就以为:

暗藏期是C3S缓慢溶解的阶段。

最初期水化将Ca2+和OH1-释放而进入溶液,使C3S表面变成缺Ca2+离子的富硅层,Ca2+离子化学吸附在这一表面上,使它带正电。

由于界面区的Ca2+离子浓度很高,形成一种稳固的表面层,使继续水化受到影响而产生暗藏期。

一直到液相中的Ca2+和OH1-离子缓慢地逐渐增加,达到足够的过饱和度(约~倍饱和值),才生成稳固的氢氧化钙晶核,这时,就达到了暗藏期终点。

当Ca(OH)2晶体长大并析出时,液相中又会迅速析出Ca2+和OH1-离子,因此,液相中沉淀下来的离子对于溶液中其它离子来讲,起着诱发沉淀的作用,结果增进了C3S的继续溶解和反映,这标志着加速期的开始。

所以,最大的Ca2+离子浓度值出此刻暗藏期末,正好与Ca(OH)2晶核形成的开始时刻吻合。

因为Ca(OH)2晶体能结合硅酸根离子,所以它们也能作为生成C—S—H的晶核。

由上述两种研究理论不难看出,目前各类理论之间还有明显不合。

但他们或许多一路的和彼此联系的特点。

大部份研究者都提出了如下相同的意见:

A.在C3S表面生成某种表面层,从而减慢了反映。

B.表面层在整个第Ⅱ阶段是个加厚进程,而且某种成核作用和生成进程与暗藏期的结束有关。

C.钙离子从C3S表面移去在整个反映中是一个重要的步骤。

—S—H和Ca(OH)2二者都能够在第Ⅱ阶段刚结束时的表面上找到,而且促使硅酸盐溶解的条件和产物形成所需的条件是相同的。

上面重点介绍了第Ⅰ、Ⅱ阶段的反映情形,而在第Ⅲ阶段产物迅速生成并开始进展成牢固的整体;在第Ⅳ阶段时,反映逐渐缓慢。

在第Ⅴ阶段时反映加倍缓慢。

在这些阶段,最初的产物,大部份生长在原始颗粒之间的空间内,也称为“外部”产物,其C/S约为。

后期的生长则在原始颗粒界面内进行,又称为“内部”产物,随着水化的进行,C3S界面和富硅层逐渐推向内部并由于外层纤维状的C—S—H已经成为离子迁移的障碍,所之内部生成的C—S—H主要沉积在外层C—S—H的里面。

但由于空间限制和离子浓度的转变,“内部”产物在形态和成份等方面与“外部”产物有所不同。

通过用扫描透射电子显微镜观察经离子束减薄的切片和用高压电子显微镜观察置于湿盒内的潮湿环境下的切片,吉尼斯(Jennigs)等人以为:

C—S—H的“初期产物”是薄箔,它能够剥落并皱折成针状物,那个进程在整个第Ⅱ阶段中就缓慢进行;第Ⅲ、第Ⅳ阶段则会产生胶体状的“中间产物”其后,按照可取得的空间不同,它将进展成纤维状或交织在一路的薄箔层状结构。

在第Ⅴ阶段,形成的是具有细粒外形或不规则、扁平又大小差不多的粒子,组成“内部”产物。

“B”矿,硅酸二钙的水化:

硅酸二钙(C2S)是硅酸盐水泥的另一个主要成份。

它一般是以β型存在。

β—C2S的水化反映进程及水化产物和C3S极为相似,也有暗藏期、加速期等进程。

C—S—H的形态与C3S水化所生成的C—S—H相较只有很小的不同,但生成的Ca(OH)2晶体较大,而且数量少些。

水化物的表面积转变大体上和C3S一样。

但水化反映速度要比C3S慢得多。

大部份的水化反映是在28天以后进行,即便在几个礼拜以后也只有在表面上覆盖一薄层无定形的C—S—H,乃至一年以后仍然还有明显的水化。

因此β-C2S的水化反映主要提供28天以后或更长龄期的强度。

β-C2S的水化反映式如下:

2Ca2·SiO4+4H2O→Ca3SiO2O7•3H2O+Ca(OH)2

也可用下列方程式表示:

2Ca•SiO2+mH2O→xCaO·SiO2·yH2O+(2-x)Ca(OH)2,

或用专业用语式表示:

C2S+mH→C—S—H+(2-x)CH。

与C3S水化的情形相似,上述C—S—H的分子式也只是近似式,对C3S水化生成的C—S—H所作出的其他说明也适用于β-C2S。

但由于β-C2S水化生成的氢氧化钙比C3S水化时生成的少,有利于强度的进展。

因为就“强度的进展”而言,氢氧化钙比C—S—H的作用差得多,因此C—S—H和氢氧化钙之比值越大的水泥石抗压强度越高。

过去,因为C2S的水化是在28天以后才逐渐进行,所以对其水化的研究也少。

但最近几年来很多研究者对C2S的研究表现出专门大的兴趣。

其原因是因为β-C2S的形成温度低,可节省能源,并在水化时生成的氢氧化钙较少,有可能制成更高强度的硅酸盐水泥。

铝酸三钙的水化:

当C3A和水混合时,在几分钟之内就开始迅速在表面进行反映,并放出大量的热。

在常温下,第一生成六方板状水化物C2AH8和C4AH13,其化学反映式可表达如下:

2Ca3AI2O6+21H2O→Ca2[AI(OH)5]2·3H2O+2[CaAI(OH)7·3H2O]

用专业述语表示为:

2C3A+21H→C2AH8+C4AH13。

六方板状水化物C4AH13和C2AH8在常温下可维持24小时或更长时刻不转化为立方状水化

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 水泥 化学 成份 水化 原理

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx