聚合物锂电池不良判定标准.docx

聚合物锂电池不良判定标准.docx

- 文档编号:4519637

- 上传时间:2022-12-01

- 格式:DOCX

- 页数:52

- 大小:33.36KB

聚合物锂电池不良判定标准.docx

《聚合物锂电池不良判定标准.docx》由会员分享,可在线阅读,更多相关《聚合物锂电池不良判定标准.docx(52页珍藏版)》请在冰豆网上搜索。

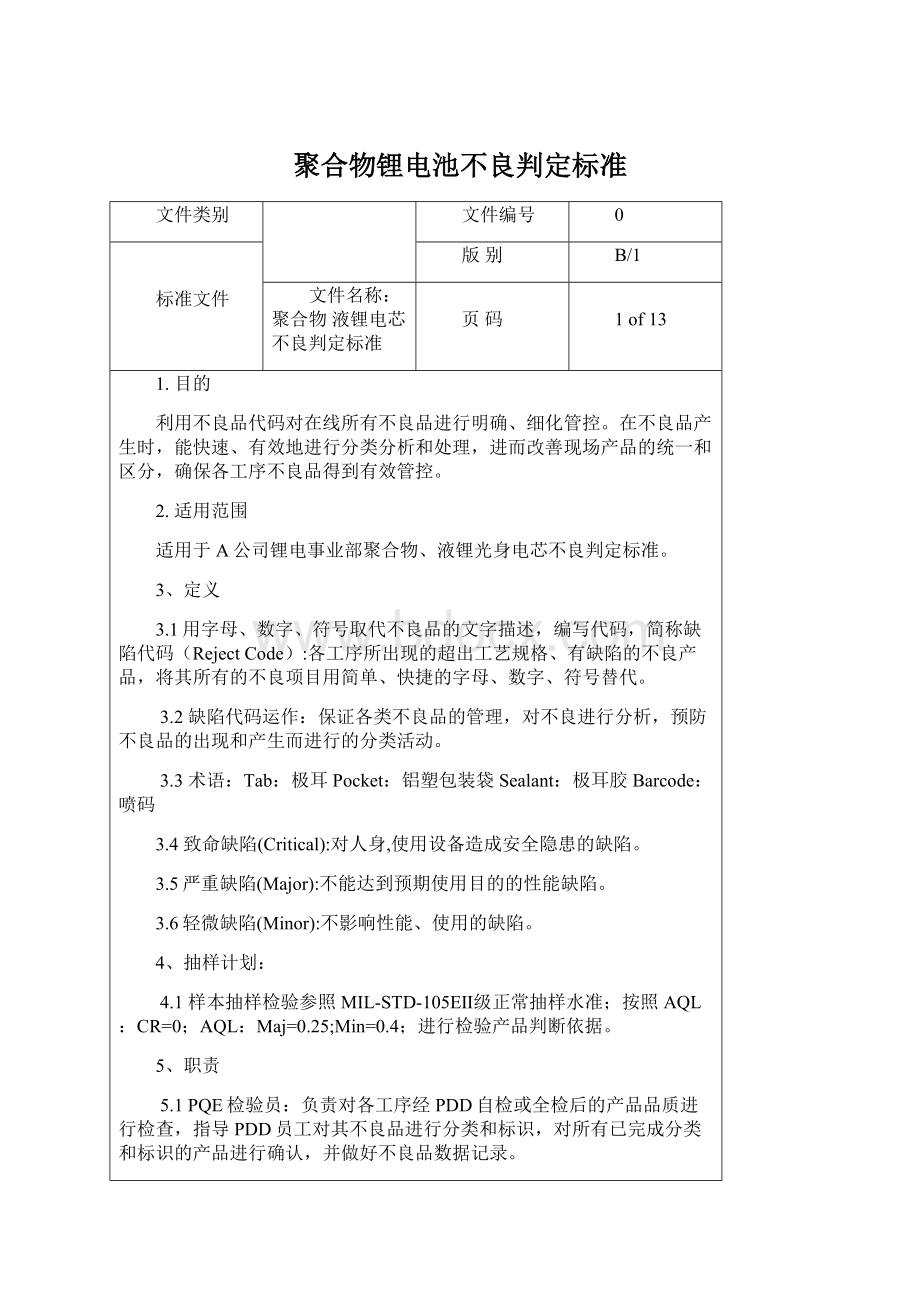

聚合物锂电池不良判定标准

文件类别

文件编号

0

标准文件

版别

B/1

文件名称:

聚合物液锂电芯不良判定标准

页码

1of13

1.目的

利用不良品代码对在线所有不良品进行明确、细化管控。

在不良品产生时,能快速、有效地进行分类分析和处理,进而改善现场产品的统一和区分,确保各工序不良品得到有效管控。

2.适用范围

适用于A公司锂电事业部聚合物、液锂光身电芯不良判定标准。

3、定义

3.1用字母、数字、符号取代不良品的文字描述,编写代码,简称缺陷代码(RejectCode):

各工序所出现的超出工艺规格、有缺陷的不良产品,将其所有的不良项目用简单、快捷的字母、数字、符号替代。

3.2缺陷代码运作:

保证各类不良品的管理,对不良进行分析,预防不良品的出现和产生而进行的分类活动。

3.3术语:

Tab:

极耳Pocket:

铝塑包装袋Sealant:

极耳胶Barcode:

喷码

3.4致命缺陷(Critical):

对人身,使用设备造成安全隐患的缺陷。

3.5严重缺陷(Major):

不能达到预期使用目的的性能缺陷。

3.6轻微缺陷(Minor):

不影响性能、使用的缺陷。

4、抽样计划:

4.1样本抽样检验参照MIL-STD-105EⅡ级正常抽样水准;按照AQL:

CR=0;AQL:

Maj=0.25;Min=0.4;进行检验产品判断依据。

5、职责

5.1PQE检验员:

负责对各工序经PDD自检或全检后的产品品质进行检查,指导PDD员工对其不良品进行分类和标识,对所有已完成分类和标识的产品进行确认,并做好不良品数据记录。

5.2QE工程师:

制定产品检验规范。

对不良品项目和生产争议的不合格品进行仲裁,对产品质量问题,进行深入分析,并联系相关部门进行改进。

5.3PDD员工:

按规定要求操作并对其产品进行自检和互检,对不良品进行收集和分类,对于自己无法判断的不良品应询问PDD组长或现场PQE。

5.4PDD组长:

全面了解所管辖范围内所有不良项目的特性,及时纠正员工操作上引起的产品不良,并定期培训生产员工,使员工能对不良品作更好的辨别和分类。

5.5PDD主管或高级主管:

及时全面了解生产线不良品状况,对所分类的不良品进行确认,并对由人为造成的不良品进行预防和管理并采取相关有效的改正措施。

5.6PE等工程部门:

及时全面掌握各类不良品信息,主导分析各类不良品产生的原因,提出合理的纠正预防措施,并对各类不良品进行分类报废确认。

同时对持续出现需改善周期的不良项目进行跟踪分析作为项目改善;定期检查相关仪器、设备、夹具等的运行状态,对有问题的仪器、设备、夹具及时维修确预防不良品产。

4.7IE:

根据不良品代码规定,核定相关工时、工位以及工序所需设备和器具。

6、程序

6.1产品质量以不合格品比率为质量指标。

6.2对产品的检查和分类是非破坏性的。

6.3统计和分类应由PDD执行操作;QAD应对其分类进行指导和监督;PE应对生产线所出现的一切不良品进行分析和处理并给出有效纠正预防措施。

6.4规定内容:

文件类别

文件编号

0

标准文件

版别

B/1

文件名称:

聚合物液锂电芯不良判定标准

页码

2of13

A类(涂膜~刷片后TQC)

缺陷代号

缺陷名称

缺陷等级

缺陷描述

检查方法

A001

披锋、毛刺

Critical

极片出现的有手感的披锋、毛刺不允许;

目视/手感

松脱的披锋、毛刺不允许。

A002

残缺、破裂

Critical

极片破裂、残缺不允许;破裂处不允许贴胶纸。

目视

A004

亮点

Major

亮点处厚度不合格不允许;正极亮点总面积超过敷料总面积的1%不允许;

目视/千分尺/直尺

厚度合格的亮点在10c㎡内不允许超过2个,整片不允许超过5个

,单个亮点直径最大不超过2㎜。

A005

外来污物

Major

外来污物如:

纸屑、灰尘、胶粒、胶纸等不允许;

目视

箔材及极片上有油渍不允许。

A006

外来金属

Critical

极片上粘有外来金属不允许。

目视

A007

针孔

Major

允许正极片敷料位有针孔(针孔总面积不超过极片敷料面积1%);箔材位的针孔不允许有毛刺;

目视/直尺

负极片敷料位不允许有针孔;箔材位的针孔不允许有毛刺;

A008

极片折痕、折角

Critical

允许正极片折痕处外露箔材,但外露箔材的面积超过极片敷料总面积的1%不允许,宽度方向的折痕长度不允许超过极片宽度的1/4(保证重量符合MI要求);

目视/直尺

敷料位负极片折痕处露箔材不允许;极片重叠的折痕或厚度超规格的折痕不允许。

涂布区角位不可有折角;光箔允许折角度≤30°长度<5MM一个点

A009

厚度尺寸

Critical

超出MI要求不允许。

千分尺

A010

极片阳阴面

Critical

手拿极片一端,极片打卷呈U字形,不能自然下垂的极片,测U形内表面其面密度,阴面面密度不在范围内不允许接收。

电子秤

A012

金属外漏

Critical

正极片敷料位金属外漏面积超过极片敷料面积的1%不允许;

目视/直尺

负极片敷料位金属外露不允许,尾部露箔材超过2㎜不允许,两边露箔材超过0.5㎜不允许。

A013

胶纸松

Major

超焊后贴胶,要求胶纸平整,胶纸必须贴住铆钉,不能造成极片打折、起皱;

目视

点焊后贴胶纸,需要贴住极耳,不能造成极片起皱。

A014

划痕

Major

若正极片划痕处露箔材,允许宽度方向的划痕长度不超过极片宽度1/4;

目视/直尺

负极片划痕处不允许有脱碳、起皮、掉粉等外漏箔材的现象。

A015

脱碳

Critical

负极片敷料位脱碳不允许,尾部脱碳的单面长度≥2㎜不允许,<2㎜可以接受;两边脱碳≥0.5㎜不允许。

目视/直尺

A016

极耳污物

Major

极耳处外来污物、发黄、氧化、油污不允许。

目视

A017

极耳皱痕

Major

极耳皱痕重叠影响点、超焊的不允许。

目视

A018

间隙位不良

Critical

极片间隙位不符合MI要求不允许。

目视/直尺

A019

错位

Critical

极片涂膜上下错位不符合MI要求不允许。

直尺

A020

极片弧形

Major

当极片长度≤300mm时,极片允许弧形≤0.5㎜;当极片长度300mm 目视/直尺 文件类别 文件编号 0 标准文件 版别 B/1 文件名称: 聚合物液锂电芯不良判定标准 页码 3of13 缺陷代号 缺陷名称 缺陷等级 缺陷描述 检查方法 A023 延伸 Critical 不符合MI要求不允许 目视/直尺/千分尺 A024 极片拖尾 Major 允许极片出现拖尾,正极片拖尾长度>1㎜不允许;负极片拖尾长度 参照WI规格要求判定 拖尾处有厚度超标的凹凸点或厚度超标的皱痕不允许。 A025A 重量轻 Major 重量不符合MI文件要求不允许 电子秤 A025B 重量重 Critical 重量不符合MI文件要求不允许 A026 极耳尺寸不够 Critical 极耳尺寸不符合MI文件要求不允许 游标卡尺 A027 极片凸痕 Critical 极片凸痕处的高度超过0.5㎜不允许;极片凹痕超厚度规格或影响平压不允许。 (参见样板) 目视/千分尺 A028 极片凹痕 Critical 极片凹痕处的深度超过0.5㎜不允许;极片凹痕超厚度规格或影响平压不允许。 (参见样板) A029 漏工序 Critical 遗漏文件规定的工艺流程工序不允许。 参见QCFC A030 混料 Critical 混品种、混物料不允许。 目视 A031 正极片黑点 Critical 正极片黑点总面积超过极片敷料面积的1%不允许 目视/直尺 A032 金属区凹/凸点 Critical 在极片金属区有手感的凹/凸点不允许。 目视/手感 A033 颗粒 Critical 颗粒处厚度不符合MI文件要求不允许;不允许有明显凸感(参见样品);无明显凸感的颗粒在10c㎡内,不允许超过2个,整片不允许超过4个,单个颗粒直径最大不超过2㎜。 千分尺/直尺 A034 正极掉粉 Critical 正极掉粉总面积超过敷料总面积的1%不允许,两边掉粉超过0.5㎜不允许,且掉粉处不允许有毛刺。 千分尺/直尺 A035 气泡 Major 涂布时极片表面有气泡不允许。 手感/直尺 A036 鼓泡 Critical 极片鼓泡引起掉粉、裂纹、与箔材分离不允许。 目视 A037 镍带裁切不良 Critical 镍带裁剪尺寸必须遵循MI文件要求,且裁剪后不允许有毛刺。 目视 A038 极耳焊接不良 Critical 焊点数依照WI文件而定;要求焊印明显,不允许有过焊、虚焊、超焊现象; 手感/游标卡尺 点焊炸火时,最多只允许一个点炸穿,不允许有毛刺,直径超过1㎜的焊洞不允许; 目视/直尺 焊接处过焊断裂、焊接后极片起皱不允许; 点焊负极耳最大允许歪斜15°,超焊正极最大不允许歪斜5°。 A039 刮粉位不良 Critica 刮粉位粘有敷料、异物、脏污影响焊接的不允许。 目视 A040 其它项 / 其它项是指异常现象,一旦出现以上未表明的不良情形,QA可做Rej. / 备注: 如有多项不良,各不良总面积超过极片敷料面积的1%不允许,且重量需符合MI文件要求。 文件类别 文件编号 0 标准文件 版别 B/1 文件名称: 聚合物液锂电芯不良判定标准 页码 4of13 D类(冲盒~装盒) 缺陷代号 缺陷名称 缺陷等级 缺陷描述 检查方法 D001 Pocket划痕 Critical 电芯主体及封边区域内有颜色较深或发黑的划痕不允许; 目视/直尺/显微镜 Pocket的PP层不允许有破损、发黑或微黑的情况; 允许电芯主体范围内有2处未发黑的划痕,长度不能超过20㎜。 D002 Pocket凹痕/凹点 Major 电芯主体及封边区域内只允许一点,且凹点面积≤1.0*1.0㎜,深度在0.1㎜以内(参见样品); 目视/直尺/显微镜 凹痕深度需小于0.1㎜,其面积控制的标准参见样品。 D003 Pocket凸痕/凸点 Major 电芯主体及封边区域内只允许一点,且凸点面积≤0.5*0.5㎜,深度在0.1㎜以内(参见样品); 目视/直尺 凸痕最大高度为0.1㎜,其面积控制的标准参见样品。 D004 Pocket破损 Critical Pocket外表面及内部PP层不允许有破损。 目视/显微镜 电芯角位有任何破损不允许。 D005 Pocket尺寸不合格 Critical 切边后尺寸: 顶封宽度L=L1±0.2㎜,侧封边宽度I>6㎜(L1为MI文件要求尺寸);其他尺寸参见MI。 目视/游标卡尺 D006 Pocket针孔 Critical Pocket不允许有针孔。 目视/显微镜 D007 Pocket皱痕 Critical 颜色深浅不一或明显可见的皱痕不允许; 目视/显微镜 R角、模坑内/外侧面不允许有色泽不一的横纹; 对称的R角不允许有差别明显的凸台。 D008 Pocket外来污物 Major 电芯主体及封边区域的铝塑膜外表面不允许有污物; 目视 铝塑膜内表面不允许有污物。 D010 Pocket鱼尾纹 Critical 鱼尾纹引起Pocket分层的不允许; 目视/手感 有明显的手感,影响封装平行度不允许。 D011 顶封宽度 Critical 依MI文件而定。 直尺 D012 侧封宽度 Critical 依MI文件而定。 直尺 D013 顶封皱痕 Critical 顶封引起的皱痕导致平行度不合格不允许; 目视/平行度 顶封起皱时,允许起皱长度≤封印的1/2,1㎝内不超过2条;Sealant位起皱,平行度合格可接收。 D014 顶封错位 Critical 顶封错位时,要求电芯主体及侧封边区域内L2(最高处)-L1(最低处)大电芯(容量≥1000mAh)错位允许1㎜;中、小电芯(容量<1000mAh)允许错位0.5㎜; 直尺 双坑电池的Pocket左右错位最大允许1㎜,允许上、下坑错位最大允许0.8㎜。 D015 平行度 Critical 熔胶均匀,熔胶后成乳白色,撕开的热封面不允许露铝塑膜本色; 目视 Foil与Sealant熔胶后,Sealant与Foil的PP层相熔; 热封面熔胶不允许有砂眼。 D017 Tab间距/倾斜 Major Tab中心距参见MI文件; X-RAY Tab倾斜,中心距OK可接收;正、负极偏离中心不允许。 目视/直尺 顶封后,Tab倾斜超过5°不允许(参见不良样品); 文件类别 文件编号 0 标准文件 版别 B/1 文件名称: 聚合物液锂电芯不良判定标准 页码 5of13 缺陷代号 缺陷名称 缺陷等级 缺陷描述 检查方法 D018 极耳尺寸不够 Critical 依MI文件而定。 游标卡尺 D019 焊接不牢 Critical 焊点数依照WI文件而定; 目视/直尺 焊接时不允许有虚焊、过焊现象; 点焊炸火,最多只允许一个点被炸穿,且整形后不允许有毛刺; 只允许一个点有焊洞,且直径不能超过1㎜,不允许有毛刺; 焊接处过焊断裂及焊接角度不符合相关文件不允许。 D020 极耳断裂 Critical 点、超焊时电芯上出现Tab断裂不允许。 目视 D021 漏焊Tab Critical 电芯内有漏焊Tab不允许。 目视 D022 焊印不良 Critical 要求焊印明显,焊点平整,焊接后无皱痕; 目视/直尺 焊印不符合MI文件要求不允许。 D023 短路 Critical 卷芯电阻/或顶封后两Tab的电阻不符合WI文件要求不允许。 绝缘电阻测试仪 D024 电阻坏品 Critical 顶封后NiTab与AlFoil之间的电阻不符合WI文件要求不允许。 绝缘电阻测试仪 D025 胶纸未贴到位 Critical 胶纸规格不符合MI文件要求,胶纸未贴紧卷芯而留有气泡、皱痕不允许。 目视/直尺 点、超焊后贴胶纸: 要求胶纸与Sealant平齐,超过Sealant表面0.5㎜不允许; 卷芯贴胶纸: 贴胶纸位置不符合相关MI文件规定不允许;胶纸未能包紧卷芯主体,压平后单边不允许超出里层0.5㎜;胶纸超过隔膜不允许;胶纸倾斜超过15°不允许。 D026 卷芯错位 Critical 容量≥500mAh隔离膜最高层与最低层相差超过1.5㎜不允许;容量<500mAh隔离膜最高层与最低层相差超过1㎜不允许; 目视/直尺 两Tab或Sealant两肩错位>0.5㎜不允许。 正极与负极间距或负极与隔离膜间距<0.1㎜不允许; X-RAY 负极片宽于正极片≥1mm,卷绕后电芯负极需包住正极片≥0.1MM D027 凸痕/凸点 Critical 贴胶纸后出现高于0.2mm的凸痕不允许,长于8mm的凸痕不允许; 目视/直尺 卷芯表面上有明显的凸痕、凸点不允许(参见样品)。 目视 卷芯面有明显的凹痕/凹点不允许(参见样品)。 凹点大于0.30mm不允许,10cm距离内凹点多于两处不允许; 目视/直尺 横向凹痕长于1/4Tab宽或纵向有凹痕不允许。 D028A Tab外观不良 Critical Tab氧化、污点不允许 目视 D029 Tab断裂 Critical 电芯出现Tab断裂不允许。 目视 D030 Tab折叠过高 Major Tab折叠后高出电芯表面不允许。 目视/直尺 Tab折叠高度或方向不符合相应文件要求不允许; Tab折叠后Sealant底部至Tab折角处的距离大于0.5mm不允许; D031 Sealant气泡 Critical Tab边沿的Sealant不允许有直径大于0.5㎜的气泡。 菲淋 Tab面上的Sealant不允许有气泡; 目视 文件类别 文件编号 0 标准文件 版别 B/1 文件名称: 聚合物液锂电芯不良判定标准 页码 6of13 缺陷代号 缺陷名称 缺陷等级 缺陷描述 检查方法 D033 Sealant发白 Critical Sealant在Tab折叠位1.0㎜以上有折痕不允许; 目视/直尺 无折痕但发白长度超过Tab宽度1/2的不允许; Sealant两肩不允许有折痕; D034 Sealant破损 Critical Tab上有sealant裂、破损不允许。 目视 D035 Sealant污物 Critical Sealant有污物不允许; 目视 D036 Sealant外露尺寸 Critical 从中间点测量,Sealant外露尺寸须在0.2㎜-2.5㎜范围内,超过或不足不允许; 目视/直尺 Sealant没有外露或一面外露一面不外露不允许; Tab两端Sealant尺寸需不允许超过2㎜。 D037 漏工序/错工序 Critical 错或者遗漏文件规定的工艺流程工序不允许。 参见QCFC D039 Sealant尺寸不符合 Critical Sealant尺寸不符合相关文件规定不允许。 目视/直尺 D040 Pocket分层 Critical 顶、侧封后热封区及电芯主体部分不允许Pocket有分层; 目视/直尺 热封区以外Pocket分层: 长度>8㎜,宽度>1㎜不允许。 D041 极片外翻 Critical 极片外翻不允许; 目视 D042 隔离膜不良 Critical 隔离膜厚度、长宽尺寸不符合MI文件要求不允许; 目视/千分尺 隔离膜不允许有变形、粉尘、砂眼、划伤、破损; D043 混料 Critical 混品种、混物料不允许 / D044 顶封不良 Major 容量≥1000mAh电池顶封未封区<0.5㎜不允许,容量<1000mAh)无未封区的不允许(气袋边允许无未封区); 目视/直尺 热封面压电芯主体不允许。 双坑电芯Pocket左右错位>1㎜不允许,上、下坑错位>0.8㎜不允许。 D045 侧封不良 Major 顶、侧封封印到电芯主体的距离超出0.5~1.5㎜范围不允许; 目视/直尺 热封面压电芯主体不允许。 D046 侧封皱痕 Major 侧封时,深坑面起皱,平行度OK的可接收; 目视 起皱在浅坑面时,轻微皱痕可接收。 D047 极耳反向 Critical 极耳反向不允许。 目视 D048 贴保护不良 Major 贴保护膜尺寸符合相关文件要求,不允许有粉尘、皱痕、破损等; 目视 D060 其它项 / 其它项是指异常现象,一旦出现以上未标明的不良,QA可做Rej.判定。 / 文件类别 文件编号 0 标准文件 版别 B/1 文件名称: 聚合物液锂电芯不良判定标准 页码 7of13 F类(电芯烘烤~外观检查) 缺陷代号 缺陷名称 缺陷等级 缺陷描述 检查方法 F001 污渍 Critical 明显发黑的电解液污渍,导致电芯表层破损的电解液污渍不允许。 N.A 目视/直尺 无明显发黑的电解液污渍(未致电芯表层破损)、污渍 污渍: 面积8m㎡以上的污渍,不允许;面积6~8m㎡的污渍,单面允许有2处;面积小于6m㎡的污渍,单面允许有3处。 黑点: 面积3m㎡及以上的黑点,不允许;面积3m㎡以下的黑点,单面允许有4个; 大电芯 污渍: 面积6m㎡以上的污渍,不允许;面积4~6m㎡的污渍,单面允许有2处;面积小于4m㎡的污渍,单面允许有3处。 黑点: 面积2m㎡及以上的黑点,不允许;面积2m㎡以下的黑点,单面允许有4个; 中电芯 污渍: 面积为2m㎡以上的污渍,允许1处;面积1~2m㎡的污渍,单面允许有2处;面积小于1m㎡的污渍,单面允许有3处。 黑点: 面积为1m㎡以上的黑点,不允许;面积1m㎡以下的黑点,单面允许有3个。 小电芯 F002 针孔 Critical 电芯表面有任何针孔不许。 N.A 目视 F003 划痕 Major 划痕划破保护层触及铝箔表面不允许; N.A 目视/直尺 无深度(不发黑或未轻微发黑)的划痕: N.A 长度大于40㎜的划痕不允许;20㎜≤长度<40㎜的划痕,间距10㎜内不允许超过2条;5㎜≤长度<20㎜的划痕,间距10㎜内不允许超过4条;长度<5㎜的划痕,单面不允许超过10条; 大电芯 长度大于30㎜的划痕不允许;10㎜≤长度<30㎜的划痕,间距10㎜内不允许超过2条;5㎜≤长度<10㎜的划痕,间距10㎜内不允许超过4条;长度<5㎜的划痕,单面不允许超过8条; 中电芯 长度大于20㎜的划痕不允许;10㎜≤长度<20㎜的划痕,间距10㎜内不允许超过2条;3㎜≤长度<10㎜的划痕,间距10㎜内不允许超过4条;长度<3㎜的划痕,单面不允许超过5条; 小电芯 F004 皱痕 Major 允许皱痕宽度≤1㎜,凸起高度≤0.1㎜(参见样品)。 N.A 目视/直尺 容量≥1000MAH电芯,皱痕单面允许有8条,长度3mm内;可允许抽气后出现无明显凸感(波纹状)的皱痕,单面至多有3条;双面允许有4条;长度2-2.5mm 大电芯 容量<1000MAH≥500MAH的电芯,皱痕长不允许超过4㎜,单面允许有5条;双面允许有3条;长度2.0mm内 中电芯 容量<500MAH,单面允许有2条;长度3㎜内,双面允许2条,长度允许在1.5内 小电芯 文件类别 文件编号 0 标准文件 版别 B/1 文件名称: 聚合物液锂电芯不良判定标准 页码 8of13 缺陷代号 缺陷名称 缺陷等级 缺陷描述 检查方法 F005A 凸点 Major 凸点最大允许高度为0.1㎜,参见样品。 目视/直尺 直径<1㎜的凸点,单面允许有10点;1㎜≤直径<2㎜的凸点,间距离10㎜内允许有5点;直径2㎜以上的凸点不接受; 大电芯 直径<1㎜的凸点,单面允许有10点;1㎜≤直径<2㎜的凸点,间距离10㎜内允许有5点;直径2㎜以上的凸点不接受; 中电芯 直径<1㎜的凸点,单面不得有5点,直径大于1㎜不接受; 小电芯 凸痕最大高度为0.1㎜,参见样品; N.A 目视/直尺 F005B 凸痕 Major 允许单面有5㎜长的凸痕2条; 大电芯 允许单面有3㎜长的凸痕2条; 中电芯 允许单面有1㎜长的凸痕2条。 小电芯 F006 角位破损 Critical

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 聚合物 锂电池 不良 判定 标准

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

如何打造酒店企业文化2刘田江doc.docx

如何打造酒店企业文化2刘田江doc.docx