三柱盖梁抱箍法模板及支撑体系设计计算书.docx

三柱盖梁抱箍法模板及支撑体系设计计算书.docx

- 文档编号:4500177

- 上传时间:2022-12-01

- 格式:DOCX

- 页数:15

- 大小:437.99KB

三柱盖梁抱箍法模板及支撑体系设计计算书.docx

《三柱盖梁抱箍法模板及支撑体系设计计算书.docx》由会员分享,可在线阅读,更多相关《三柱盖梁抱箍法模板及支撑体系设计计算书.docx(15页珍藏版)》请在冰豆网上搜索。

三柱盖梁抱箍法模板及支撑体系设计计算书

盖梁模板及支撑体系设计计算书

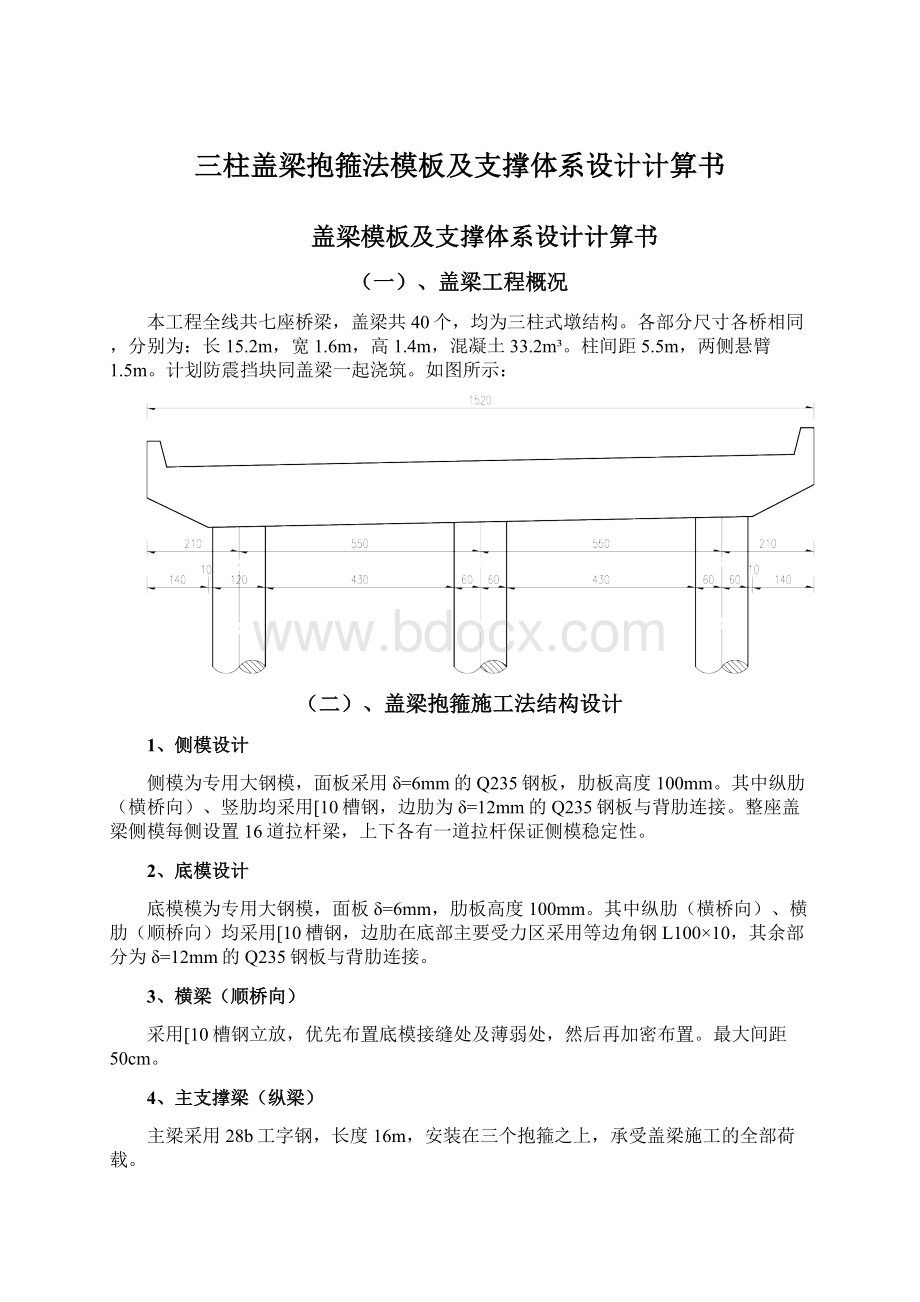

(一)、盖梁工程概况

本工程全线共七座桥梁,盖梁共40个,均为三柱式墩结构。

各部分尺寸各桥相同,分别为:

长15.2m,宽1.6m,高1.4m,混凝土33.2m³。

柱间距5.5m,两侧悬臂1.5m。

计划防震挡块同盖梁一起浇筑。

如图所示:

(二)、盖梁抱箍施工法结构设计

1、侧模设计

侧模为专用大钢模,面板采用δ=6mm的Q235钢板,肋板高度100mm。

其中纵肋(横桥向)、竖肋均采用[10槽钢,边肋为δ=12mm的Q235钢板与背肋连接。

整座盖梁侧模每侧设置16道拉杆梁,上下各有一道拉杆保证侧模稳定性。

2、底模设计

底模模为专用大钢模,面板δ=6mm,肋板高度100mm。

其中纵肋(横桥向)、横肋(顺桥向)均采用[10槽钢,边肋在底部主要受力区采用等边角钢L100×10,其余部分为δ=12mm的Q235钢板与背肋连接。

3、横梁(顺桥向)

采用[10槽钢立放,优先布置底模接缝处及薄弱处,然后再加密布置。

最大间距50cm。

4、主支撑梁(纵梁)

主梁采用28b工字钢,长度16m,安装在三个抱箍之上,承受盖梁施工的全部荷载。

5、抱箍

抱箍由两块半圆形高度为50cm的钢板(δ=10mm)制作而成。

两片抱箍间采用M20高强螺栓连接,每侧16颗,共计32颗。

与混凝土的接触面贴合一层2~3mm厚度的橡胶垫。

紧固高强螺栓使抱箍产生对墩柱混凝土面的侧压力产生摩擦力,为主梁提供足够的支座反力。

6、防护栏杆与工作平台

(1)在横梁上每隔3条横梁焊接一根竖向钢筋,长度50cm。

当横梁安装完毕时,将长度1.2m的钢管(Φ50×1.5),再沿纵向安装栏杆。

钢管间连接采用扣件连接。

(2)在横梁悬臂端放置竹胶板或竹踏板,方便作业人员走行。

(三)、盖梁抱箍法施工设计图

图01《桥墩盖梁模板支撑体系设计图》

图02《盖梁模板设计图

(一)》

图03《盖梁模板设计图

(二)》(含抱箍设计图)

(四)、主要材料数量汇总表

表1盖梁施工支撑体系材料统计表

部位

序号

名称

单位

数量

重量

(kg)

总重量

(kg)

备注

盖梁模板

1

C1侧模

块

4

936.2

3744.8

2

C2侧模

块

2

324.2

648.4

3

C3侧模

块

2

328.5

657.0

4

D1底模

块

2

339.2

678.4

5

D2底模

块

4

256.8

1027.2

6

D3底模

块

1

368.4

368.4

7

D4底模

块

1

371.1

371.1

8

D5底模

块

1

448.0

896.0

9

K1侧模

块

1

104.7

104.7

10

K2侧模

块

1

106.4

106.4

11

拉杆梁

组

32

34.8

1113.6

12

拉杆

根

32

5.4

172.8

13

支架

套

2

77.2

308.8

14

模板螺栓

个

228

36.0

36.0

15

防护栏

套

1

111.4

111.4

模板重量小计

10345.0

支撑部件

18

纵梁

根

6

7.0

42.0

安装在柱边

17

横梁

根

20

30.0

720.0

16

主梁

根

2

766.4

1532.8

15

抱箍

套

3

165.0

495.0

含螺栓

整套盖梁模板及支撑体系重量合计:

13134.8

(五)、设计简算说明

1、设计计算原则

(1)、满足结构受力的安全性。

(2)、在满足结构受力安全情况下考虑挠度变形控制及挠度调整。

(3)、采取比较符合实际的力学模型和实际的施工荷载。

(4)、尽量采用已有的构件和已经使用过的支撑方法。

2、注意事项

(1)、盖梁悬臂端为变截面,荷载分布不规则,但荷载必然比跨中段小,未简化计算采用与跨中段相同的均布荷载。

(2)、抱箍在使用前必须进行压力试验,沉降及变形满足要求后方可使用。

(3)、第一个盖梁浇筑时使用水准仪进行主梁挠度观测,安全监控的同时验证计算结果。

(4)、由于桥梁墩柱嵌入到模板内,故风荷载不予考虑。

(六)、常数及各部件参数

1、计算常量

(1)、重力加速度:

(2)、钢筋混凝土容重:

2、重力荷载

支撑体系中各构件质量取自前文《盖梁施工支撑体系材料统计表》。

(1)、盖梁钢筋混凝土自重:

(2)、整套钢模板自重:

(3)、横梁自重:

(4)、主梁(横桥向)自重:

(5)、单个抱箍自重:

(6)、施工荷载:

说明:

施工荷载假设浇筑时有工人及管理人员4名,60Kg/人;振动棒2台,25Kg/台;其它设备150Kg。

3、钢材力学参数

型钢、拉杆(圆钢)、钢板弹性模量:

型钢的截面力学参数详见以下图表。

图1型钢截面图

表2型钢参数表

型号

截面面积

(cm2)

理论重量

(kg/m)

x-x轴

y-y轴

y-y1轴

Z0

Ix

Wx

ix

Ix/Sx

Iy

Wy

Iy

Iy1

cm4

cm3

cm

cm

cm4

cm3

cm

(cm4)

(cm)

28b工字钢

61

47.9

7481

534

11.1

24

364

58.7

2.44

10#槽钢

12.74

10

198

39.7

3.94

25.6

7.8

1.42

54.9

1.52

注:

数据取自国标规范《热轧型钢》(GB/T706-2008)

(七)、侧模支撑计算

1、力学模型

假定混凝土浇筑时侧压力由拉杆和拉杆梁承受,如下受力图:

2、荷载计算

振捣棒产生的压力取Pz=4KPa

混凝土浇筑时的侧压力:

k为外加剂影响系数,夏季施工为防止坍落度损失,可能混凝土流动性较强,取1.3;

h为混凝土有效压头高度(m),根据总体施工计划,盖梁施工将在6、7、8月份,根据气象资料,入模温度T取30℃;浇筑速度v取0.45m/h。

延盖梁每延米上产生的侧压力按最不利因素考虑,即混凝土刚浇筑完毕时:

3、拉杆受力计算

拉杆拟采用Φ20mm的圆钢,容许抗拉应力取140MPa,拉杆端焊接4.4级M22螺栓,抗拉强度400MPa,取最小值,即拉杆容许拉应力[σ]=140MPa。

根据模板设计图得知,拉杆梁最大纵向间距为1.2m,计算拉杆的拉应力为:

结论:

拉杆强度满足要求!

4、拉杆梁受力计算

拉杆梁为2根[10槽钢连接(y轴向受力)制成,由上图可知T1、T2为拉杆梁的支点即支座反力,拉杆梁为简支梁,按模板设计图考虑模板肋宽及拉杆安装位置,取梁长l=1.7m。

砼侧压力按均布荷载考虑:

单根[10承受的荷载为:

最大弯矩:

弯曲应力:

挠度值:

结论:

拉杆梁满足要求!

5、纵肋(横桥向)受力计算:

侧模纵肋为单根[10槽钢(y轴向受力),上下间距0.3m,可按简支梁计算,梁长l同拉杆梁间距1.2m,拉杆梁为支点。

纵肋荷载q计算按最不利点,即最底部纵肋做受力计算,安全系数k=1.2:

最大弯矩:

结论:

由此可见纵肋最大弯矩远小于拉杆梁内单根槽钢,材料相同、截面相同,弯曲强度及挠度不做计算即可知其满足要求。

(八)、底模及横梁计算

1、底模纵肋计算

底模纵肋直接架在横梁之上(y轴方向受力),横向间距最大0.4m。

可按简支梁计算,梁长取横梁最大间距,即l=0.8m。

(1)、荷载计算:

荷载来自纵肋上方的混凝土重力以及混凝土振捣产生的荷载4KPa,安全系数k=1.2:

最大弯矩:

结论:

由此可见底模纵肋最大弯矩小于拉杆梁内单根槽钢,材料相同、截面相同,弯曲强度及挠度不做计算即可知其满足要求。

(上方混凝土高度大于1m时可不计振捣荷载)

2、横梁计算

横梁也为[10槽钢,延y轴方向受力,布置最大间距0.5m。

横梁承受0.5m范围内的盖梁砼自重、模板自重、施工荷载。

假设主梁工字钢在贴近墩柱位置安装,则受力模型如下:

荷载计算:

最大间距处在D1底模和两块C1侧模下方,由模板图纸及工程量统计得知:

单块C1底模为5.5×1.5m,重量936.2kg,附带6根拉杆梁重量34.1kg;单块D1底模重量339.2kg,纵向长度2.3m。

故横梁承受的模板重力为

2.454KN

横梁承受的混凝土重力荷载为:

施工振捣荷载取4KPa

均布荷载:

安全系数k=1.2

弯矩计算:

弯曲应力:

最大挠度值:

结论:

横梁满足要求。

(九)、主梁计算

主梁采用28b工字钢,长度l=16m,共两根,架设在抱箍平台之上,横梁分布在15.5m范围内,是整个盖梁模板支撑体系的主要受力构件。

1、荷载计算

前文已对荷载进行计算,主梁承受的荷载为盖梁混凝土及模板、横梁重力与施工过程中人员及机械的重力荷载,平均分配至两根主梁。

安全系数k=1.2

2、受力模型

建立力学模型如图:

由受力图得知,此结构体系属一次超静定结构,用位移法进行解算。

3、结构力学计算

(1)、计算支座反力Rc:

第一步:

解除C点约束,分别计算悬臂端荷载与梁中段均布荷载情况下弯矩与挠度。

C点位移量:

D、E点位移量:

C点位移量:

第二步:

计算C点支座反力RC作用下的弯矩与挠度

C点位移量:

第三步:

加入C点支座计算支座反力RC

加入C点支座后可得如下方程:

简化得:

(2)、计算支座反力RA、RB:

由静力平衡原理可得:

(3)、弯矩分析

由结构力学相关资料可得知,均布荷载下连续梁结构最大弯矩出现在支座顶负弯矩,根据叠加原理,此结构最大弯矩也出现在支座顶负弯矩,且由于两端悬臂处荷载作用,跨中正弯矩影响也会变小,故跨中弯矩不做计算。

由现有条件根据叠加原理可求得A、B、C点负弯矩:

由此可知,最大弯矩来自在A点和B点处负弯矩。

绘制均布荷载q弯矩图:

注:

此结果也在AutodeskRobotStructuralAnalysis软件中得到验证!

图示的正弯矩值为该软件计算

(4)、梁端最大位移

4、纵梁结构计算

(1)、弯曲应力:

根据以上力学计算得知,最大弯矩出现在A、B支座顶的负弯矩,代入q后:

(2)、最大挠度值:

最大挠度发生在主梁悬臂端,即:

结论及说明:

主梁抗弯强度满足施工要求,即可保证安全性满足要求。

但两端悬臂处下挠度超出容许值(l/400)。

在实际施工中,由于盖梁悬臂端混凝土量较小,混凝土重力荷载也相对较小,同时考虑到模板横梁、纵肋、拉杆的相互作用,实际下挠值应小于计算值fmax。

可在浇筑混凝土之前,分别在主梁悬臂端和跨中设置4处观测点,监控实际施工的模板沉降情况,据此数据确定是否需要设置上拱度和抛高。

亦可以对主梁进行补强增加其惯性矩及抗弯模量。

(十)、抱箍计算

1、抱箍承载力计算

由横梁计算得知,抱箍为主梁提供支座反力,则抱箍与墩柱摩擦力必须大于最大支座反力且承受自重。

支座反力最大出现在中间墩柱,则抱箍承受的最大竖向压力N为:

该值即需要抱箍产生的摩擦力。

(Rc仅为一侧的最大支座反力,有两根主梁,所以需乘2)

2、抱箍螺栓计算

根据抱箍结构图,由紧固32颗(n)SC8.8级M20高强螺栓产生的预拉力,使抱箍与墩柱混凝土面间产生竖向摩擦力。

但支撑力传导分以下两种情况:

情景一:

当主梁安装在抱箍平台时

按抱箍设计图,主梁在抱箍平台时,由抱箍平台产生的抗剪力支撑整个盖梁模板体系。

螺栓仅提供拉力,剪力由抱箍平台承担。

抱箍内侧平铺粘贴一层无纺土工布,取土工布与金属间的摩擦系数μ0=0.3。

则每颗螺栓的拉力:

[s]为SC8.8级M20高强螺栓的容许预拉力(取自JGJ82-1991表2.2.1-2)。

结论:

此时螺栓数量满足要求。

情景二:

当主梁安装在螺丝孔一侧时

由于部分墩柱高度较低,螺丝孔位于盖梁下,无法紧固,如将主梁安装在抱箍螺丝孔一侧时将会极大方便施工。

此时由螺栓产生的抗剪力支撑整个模板体系。

32颗M20高强螺栓的容许剪力:

(安全系数k取1.7)

结论:

32颗高强螺栓极限抗剪力大于施工荷载,故在此情况下亦可满足要求。

3、螺栓最小紧固扭矩计算

螺栓扭矩计算对抱箍法盖梁施工有很重要的指导意义,也是抱箍安全检查的重要内容。

由前文可知每根螺栓需达到的预拉力S=37.14KN,最小紧固扭矩可由下式计算:

k----扭矩系数,合格产品在0.11~0.15间,取最大值即0.15

d----公称直径,取20mm

则抱箍螺栓的最小紧固扭矩为:

最大允许扭矩:

安装主梁前使用扭力扳手检查,扭矩在112~330N·m范围内均可。

4、抱箍受力计算

根据抱箍结构图,抱箍壁由δ=10mm的Q235钢板制作,总高度50cm。

承重台部分及螺栓板由δ=20mm的Q235钢板制作,构件连接均为满焊。

由此可知,抱箍结构中最薄弱部分为抱箍壁,如其能满足抗剪及抗拉要求即可判定抱箍满足承载力要求。

Q235钢材容许抗拉应力[σ]=140MPa,许用应力[σW]=113MPa,容许抗剪应力[τ]=85MPa。

抱箍壁纵向截面积:

假设所有螺栓达到最大预拉力,抱箍承受的拉力为:

拉应力计算:

剪应力计算:

剪力最大处为主梁放置处,与支座反力RC等值,即

根据莫尔强度理论(第四强度理论),计算最大应力:

结论:

抱箍满足要求。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 三柱盖梁抱箍法 模板 支撑 体系 设计 计算

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

如何打造酒店企业文化2刘田江doc.docx

如何打造酒店企业文化2刘田江doc.docx