斜板沉淀池设计说明.docx

斜板沉淀池设计说明.docx

- 文档编号:4351618

- 上传时间:2022-11-30

- 格式:DOCX

- 页数:13

- 大小:250.04KB

斜板沉淀池设计说明.docx

《斜板沉淀池设计说明.docx》由会员分享,可在线阅读,更多相关《斜板沉淀池设计说明.docx(13页珍藏版)》请在冰豆网上搜索。

斜板沉淀池设计说明

环保设备课程作业

作业1:

斜板沉淀池设计计算

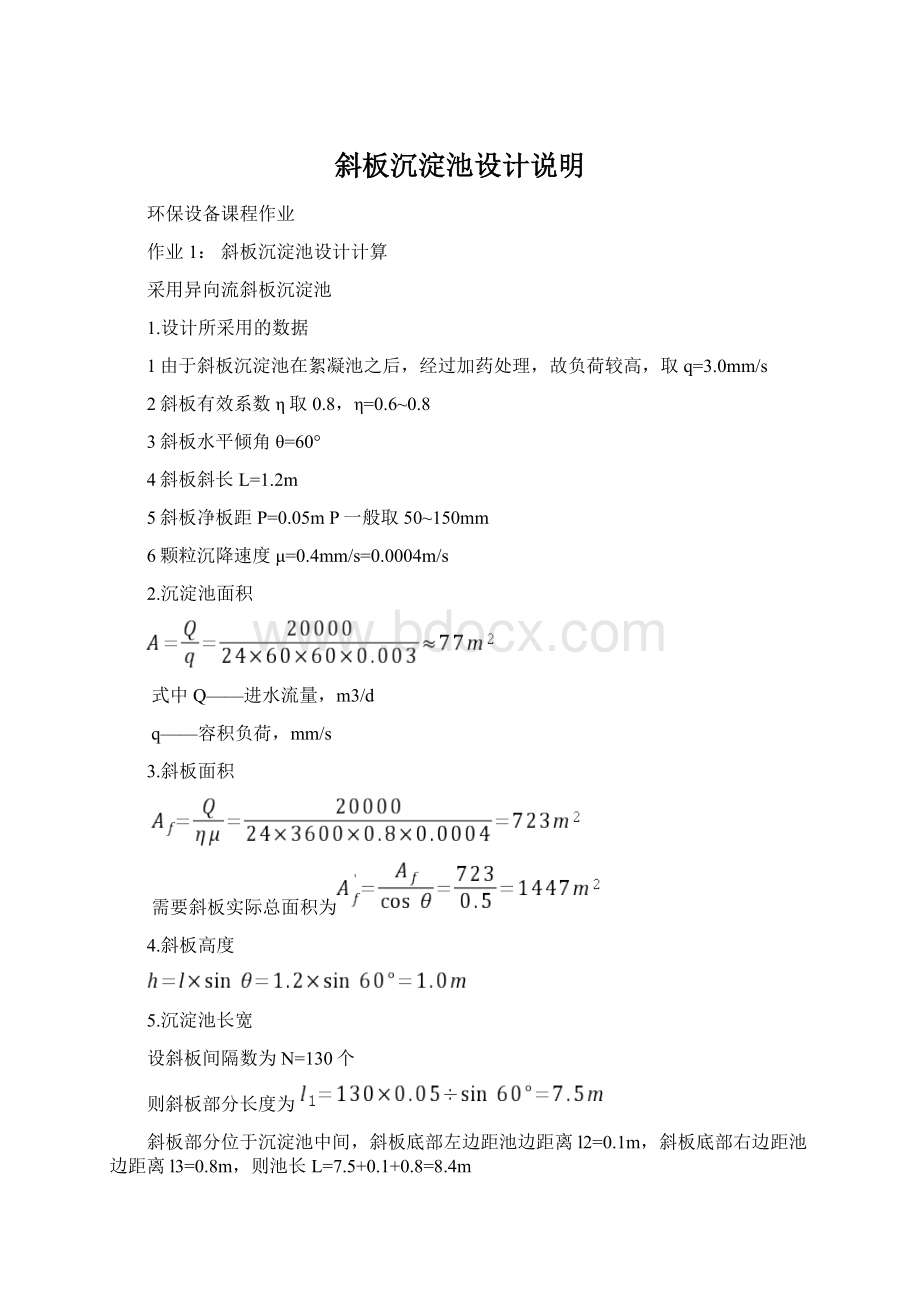

采用异向流斜板沉淀池

1.设计所采用的数据

1由于斜板沉淀池在絮凝池之后,经过加药处理,故负荷较高,取q=3.0mm/s

2斜板有效系数η取0.8,η=0.6~0.8

3斜板水平倾角θ=60°

4斜板斜长L=1.2m

5斜板净板距P=0.05mP一般取50~150mm

6颗粒沉降速度μ=0.4mm/s=0.0004m/s

2.沉淀池面积

式中Q——进水流量,m3/d

q——容积负荷,mm/s

3.斜板面积

需要斜板实际总面积为

4.斜板高度

5.沉淀池长宽

设斜板间隔数为N=130个

则斜板部分长度为

斜板部分位于沉淀池中间,斜板底部左边距池边距离l2=0.1m,斜板底部右边距池边距离l3=0.8m,则池长L=7.5+0.1+0.8=8.4m

池宽B=

校核:

,符合

故沉淀池长为8.4m,宽为9.2m,从宽边进水。

6.污泥体积计算

排泥周期T=1d

污泥斗计算

设计4个污泥斗,污泥斗倾斜角度为67°,污泥斗下底面长a=0.4m,上底面长b=2.1m。

污泥斗总容积:

>V=90m3,符合要求。

7.沉淀池总高度

式中h1——保护高度(m),一般采用0.3-0.5m,本设计取0.3m;

h2——清水区高度(m),一般采用0.5-1.0m,本设计取1.0m;

h3——斜管区高度(m);

h4——配水区高度(m),一般取0.5-1.0m,本设计取1.0m;

h5——排泥槽高度(m)。

8.进出水系统

8.1.沉淀池进水设计

沉淀池进水采用穿孔花墙,孔口总面积:

式中v——孔口速度(m/s),一般取值不大于0.15-0.20m/s。

本设计取0.18m/s。

每个孔口的尺寸定为15cm×8cm,则孔口数

个。

进水孔位置应在斜管以下、沉泥区以上部位。

8.2.沉淀池出水设计

沉淀池的出水采用穿孔集水槽,出水孔口流速v1=0.6m/s,则穿孔总面积:

设每个孔口的直径为4cm,则孔口的个数:

式中F——每个孔口的面积(m2)

设沿池长方向布置8条穿孔集水槽,右边为1条集水渠,为施工方便槽底平坡,集水槽中心距为:

L'=9.2/8=1.1m。

每条集水槽长L=8m,每条集水量为:

,考虑池子的超载系数为20%,故槽中流量为:

槽宽:

=0.9

=0.9×0.017

=0.9×0.20=0.18m。

起点槽中水深H1=0.75b=0.75×0.18=0.14m,终点槽中水深H2=1.25b=1.25×0.18=0.23m

为了便于施工,槽中水深统一按H2=0.25m计。

集水方法采用淹没式自由跌落,淹没深度取0.05m,跌落高度取0.07m,槽的超高取0.15m。

则集水槽总高度:

集水槽双侧开孔,孔径为DN=25mm,每侧孔数为50个,孔间距为15cm。

8条集水槽汇水至出水渠,集水渠的流量按0.23m3/s,假定集水渠起端的水流截面为正方形,则出水渠宽度为

=0.9

=

m,起端水深0.52m,考虑到集水槽水流进入集水渠时应自由跌落高度取0.05m,即集水槽应高于集水渠起端水面0.05,同时考虑到集水槽顶相平,则集水渠总高度为:

=0.05+0.5+0.52=1.07m

9.沉淀池排泥系统设计

采用穿孔管进行重力排泥,穿孔管横向布置于污泥斗底端,沿与水流垂直方向共设4根,双侧排泥至集泥渠。

孔眼采用等距布置,穿孔管长8m,首末端集泥比为0.5,查得

=0.72。

取孔径d=25mm,孔口面积

=0.00049m²,取孔距

=0.4m,孔眼个数为:

孔眼总面积为:

m2

穿孔管断面积为:

w=

=

=0.0129m2

穿孔管直径为:

D=

=0.128m

取直径为150mm,孔眼向下,与中垂线成

角,并排排列,采用气动快开式排泥阀。

作业2:

UASB反应器的设计计算

1.设计参数

(1)污泥参数

设计温度T=25℃

容积负荷NV=8.5kgCOD/(m3.d)污泥为颗粒状

污泥产率0.1kgMLSS/kgCOD

产气率0.5m3/kgCOD

(2)设计水量Q=1000m3/d=41.67m3/h=0.0116m3/s=11.6L/s。

(3)水质指标

进水COD10000mg/L,去除率为80~85%,取去除率为85%,则出水COD为1500mg/L。

2.UASB反应器容积及主要工艺尺寸的确定

(1)UASB反应器容积的确定

本设计采用容积负荷法确立其容积VV=QS0/NV

V—反应器的有效容积(m3)

S0—进水有机物浓度(kgCOD/L)

V=1000×10×0.85/8.5=1000m3

取有效容积系数为0.8,则实际体积为1250m3

(2)主要构造尺寸的确定

UASB反应器采用圆形池子,布水均匀,处理效果好。

取水力负荷q1=0.3m3/(m2·h)

反应器表面积A=Q/q1=41.67/0.5=138.9m2

反应器高度H=V/A=1250/138.9=8.99m取H=9m

采用2座相同的UASB反应器,则每个单池面积A1为:

A1=A/2=138.9/2=69.45m2

取D=9m

则实际横截面积A2=3.14D2/4=63.6m2

实际表面水力负荷q1=Q/2A2=41.67/127.2=0.33m3/(m2•h)

q1<1.0m3/(m2•h),符合设计要求。

3.UASB进水配水系统设计

(1)设计原则

①进水必须要反应器底部均匀分布,确保各单位面积进水量基本相等,防止短路和表面负荷不均;

②应满足污泥床水力搅拌需要,要同时考虑水力搅拌和产生的沼气搅拌;

③易于观察进水管的堵塞现象,如果发生堵塞易于清除。

本设计采用圆形布水器,每个UASB反应器设30个布水点。

(2)设计参数

每个池子的流量

Q1=41.67/2=20.64m3/h

(3)设计计算

查有关数据,对颗粒污泥来说,容积负荷大于4m3/(m2.h)时,每个进水口的负荷须大于2m2,则布水孔个数n必须满足пD2/4/n>2即n<пD2/8=3.14×81/8=32取n=30个

则每个进水口负荷a=пD2/4/n=3.14×92/4/30=2.12m2

可设3个圆环,最里面的圆环设5个孔口,中间设10个,最外围设15个,其草图见图1

1圈5个孔口设计

服务面积:

S1=5×2.12=10.6m2

折合为服务圆的直径为:

用此直径用一个虚圆,在该圆等分虚圆面积处设一实圆环,其上布5个孔口

则圆环的直径计算如下:

3.14d12/4=S1/2

②中圈10个孔口设计

服务面积:

S2=10×2.12=21.2m2

折合为服务圆的直径为:

则中间圆环的直径计算如下:

3.14(6.362-d22)/4=S2/2

则d2=5.2m

③外圈15个孔口设计

服务面积:

S3=15×2.12=31.8m2

折合为服务圆的直径为

则中间圆环的直径计算如下:

3.14(92-d32)/4=S3/2

则d3=7.8m

布水点距反应器池底120mm;孔口径15cm

图1UASB布水系统示意图

4.三相分离器的设计

(1)设计说明UASB的重要构造是指反应器三相分离器的构造,三相分离器的设计直接影响气、液、固三相在反应器的分离效果和反应器的处理效果。

对污泥床的正常运行和获得良好的出水水质起十分重要的作用,根据已有的研究和工程经验,三相分离器应满足以下几点要求:

沉淀区的表面水力负荷<1.0m/h;

三相分离器集气罩顶以上的覆盖水深可采用0.5~1.0m;

沉淀区四壁倾斜角度应在45º~60º之间,使污泥不积聚,尽快落入反应区;

沉淀区斜面高度约为0.5~1.0m;

进入沉淀区前,沉淀槽底缝隙的流速≤2m/h;

总沉淀水深应≥1.5m;

水力停留时间介于1.5~2h;

分离气体的挡板与分离器壁重叠在20mm以上;

以上条件如能满足,则可达到良好的分离效果。

(2)设计计算

本设计采用无导流板的三相分离器

1沉淀区的设计

沉淀器(集气罩)斜壁倾角θ=50°

沉淀区面积:

A=3.14D2/4=63.6m2

表面水力负荷q=Q/A=41.67/(2×63.6)=0.33m3/(m2.h)<1.0m3/(m2.h)符合要求

②回流缝设计

h2的取值围为0.5~1.0m,h1一般取0.5m

取h1=0.5m,h2=0.7m,h3=2.4m

依据图8中几何关系,则b1=h3/tanθ

b1—下三角集气罩底水平宽度,

θ—下三角集气罩斜面的水平夹角

h3—下三角集气罩的垂直高度,m

b1=2.4/tan50°=2.0mb2=b-2b1=9-2×2.0=5.0m

下三角集气罩之间的污泥回流缝中混合液的上升流速v1,可用下式计算:

Q1—反应器中废水流量(m3/s)

S1—下三角形集气罩回流缝面积(m2)

V1<2m/s,符合要求。

上下三角形集气罩之间回流缝流速v2的计算:

V2=Q1/S2

S2—上三角形集气罩回流缝面积(m2)

CE—上三角形集气罩回流缝的宽度,CE>0.2m取CE=1.0m

CF—上三角形集气罩底宽,取CF=6.0m

EH=CEsin50°=1.0sin50°=0.766m

EQ=CF+2EH=6.0+2×0.766=7.53m

S2=3.14(CF+EQ).CE/2=3.14(6.0+7.53)×1.0/2=21.24m2

v2=41.67/2/21.24=0.98m/h

v2 确定上下集气罩相对位置及尺寸 BC=CE/cos50°=1.0/cos50°=1.556m HG=(CF-b2)/2=0.5m EG=EH+HG=1.266m AE=EG/sin40°=1.266/sin40°=1.97m BE=CEtan50°=1.19m AB=AE-BE=0.78m DI=CDsin50°=ABsin50°=0.78sin50°=0.597m h4=AD+DI=BC+DI=2.15m h5=1.0m (3)气液分离设计 由图5可知,欲达到气液分离的目的,上、下两组三角形集气罩的斜边必须重叠,重叠的水平距离(AB的水平投影)越大,气体分离效果越好,去除气泡的直径越小,对沉淀区固液分离效果的影响越小,所以,重叠量的大小是决定气液分离效果好坏的关键。 由反应区上升的水流从下三角形集气罩回流缝过渡到上三角形集气罩回流缝再进入沉淀区,其水流状态比较复杂。 当混合液上升到A点后将沿着AB方向斜面流动,并设流速为va,同时假定A点的气泡以速度Vb垂直上升,所以气泡的运动轨迹将沿着va和vb合成速度的方向运动,根据速度合成的平行四边形法则,则有: 要使气泡分离后进入沉淀区的必要条件是: 在消化温度为25℃,沼气密度 =1.12g/L;水的密度 =997.0449kg/m3; 水的运动粘滞系数v=0.0089×10-4m2/s;取气泡直径d=0.01cm 根据斯托克斯(Stokes)公式可得气体上升速度vb为 vb—气泡上升速度(cm/s) g—重力加速度(cm/s2) β—碰撞系数,取0.95 μ—废水的动力粘度系数,g/(cm.s)μ=vβ 水流速度 校核: ,故设计满足要求。 图5三相分离器设计计算草图 5.出水系统计算 采用矩形槽圆周出水,槽宽0.2m,槽深0.3m。 6.排泥系统设计 每日产泥量为 =10000×0.85×0.1×1000×10-3=850kgMLSS/d 则每个UASB每日产泥量为 W=850/2=425kgMLSS/d 可用200mm的排泥管,每天排泥一次。 7.产气量计算 每日产气量G=10000×0.85×0.5×1000×10-3=4250m3/d=177.1m3/h 储气柜容积一般按照日产气量的25%~40%设计,大型的消化系统取高值,小型的取低值,本设计取38%。 储气柜的压力一般为2~3KPa,不宜太大。 8.加热系统 设进水温度为15°C,反应器的设计温度为25°C。 那么所需要的热量: QH=dF×γF×(tr-t)×qv/η QH-加热废水需要的热量,KJ/h; dF-废水的相对密度,按1计算; γF-废水的比热容,kJ/(kg.K); qv-废水的流量,m3/h tr-反应器的温度,℃ t-废水加热前的温度,℃ η-热效率,可取为0.85 所以QH=4.2×1×(25-15)×41.67/0.85=2059KJ/h 每天沼气的产量为4250m3,其主要成分是甲烷,沼气的平均热值为22.7KJ/L 每小时的甲烷总热量为: (4250/24)×22.7×103=4.02×106KJ/h,因此足够加热废水所需要的热量。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 沉淀 设计 说明

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx