电镀铜工艺.docx

电镀铜工艺.docx

- 文档编号:4166409

- 上传时间:2022-11-28

- 格式:DOCX

- 页数:17

- 大小:96.34KB

电镀铜工艺.docx

《电镀铜工艺.docx》由会员分享,可在线阅读,更多相关《电镀铜工艺.docx(17页珍藏版)》请在冰豆网上搜索。

电镀铜工艺

电镀铜工艺

n铜的特性

-铜,元素符号Cu,原子量63.5,密度8.89克/立方厘米,Cu2+的电化当量

1.186克/安时.

-铜具有良好的导电性和良好的机械性能.

-铜容易活化,能够与其他金属镀层形成良好的金属一金属间键合,从而获得镀层间的良好结合力.

电镀铜工艺的功能

n电镀铜工艺

-在化学沉铜层上通过电解方法沉积金属铜,以提供足够的导电

性/厚度及防止导电电路出现热和机械缺陷.

电镀铜工艺的功能

n电镀铜层的作用

-作为孔的化学沉铜层的加厚层,通过全板镀铜达到厚度5-8微米,称为加厚铜.

-作为图形电镀锡或線的底层,其厚度可达20-25微米,称为图形镀铜.

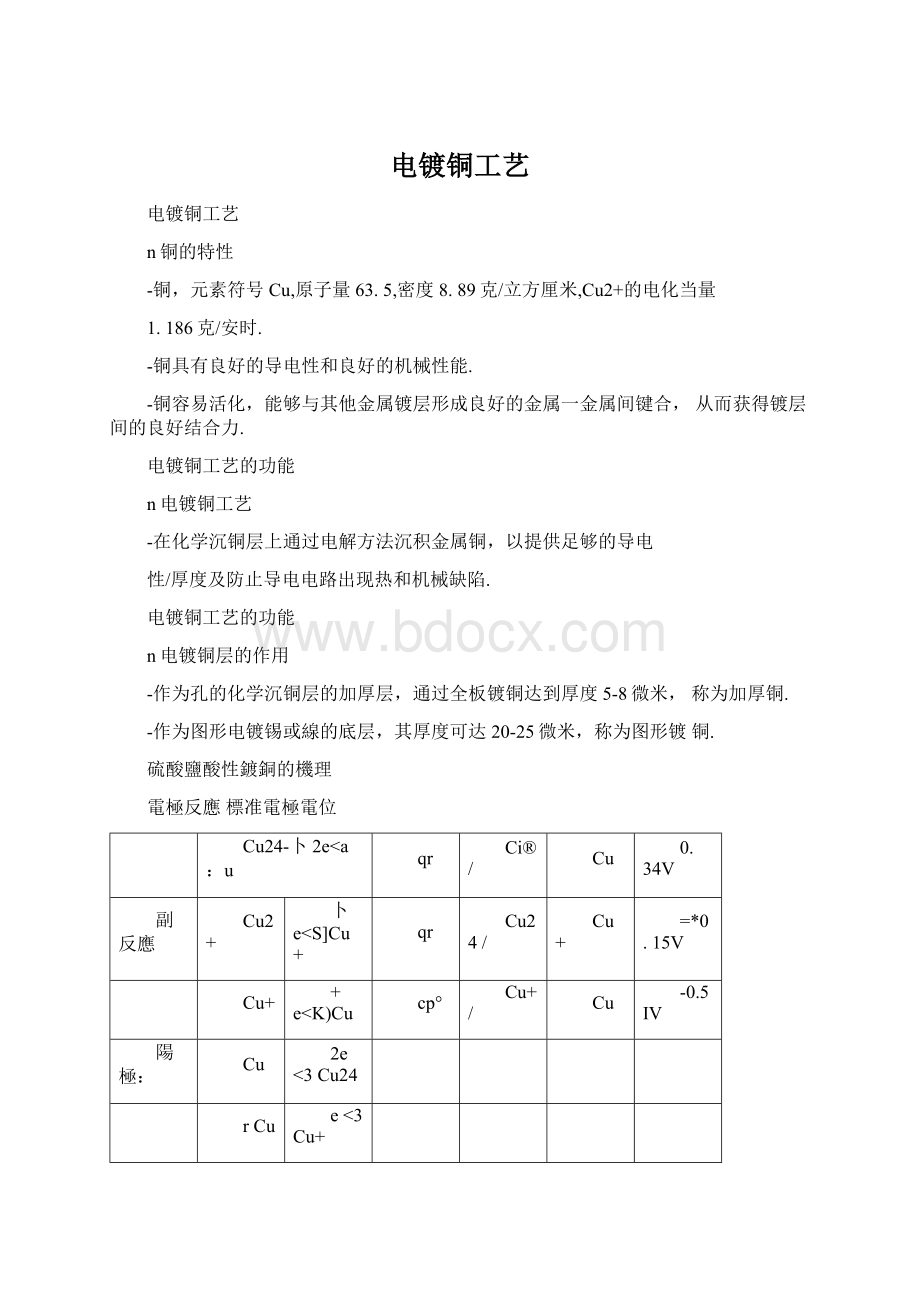

硫酸鹽酸性鍍銅的機理

電極反應標准電極電位

Cu24-卜2e u qr Ci®/ Cu 0.34V 副反應 Cu2+ 卜e qr Cu24/ Cu+ =*0.15V Cu+ +e cp° Cu+/ Cu -0.5IV 陽極: Cu 2e<3Cu24 rCu e<3Cu+ 2Cu+tl/202 +2ir 刖反應< 2Cu++21I2O 2H+ Cu90H20 <2Cu+cu2+♦ch「 酸性鍍銅液各成分及特性簡介 g酸性鍍銅液成分 —硫酸銅(CuS04 .5H20) 一硫酸(H2S04) —氯離子(C1-) 一添加劑 酸性鍍銅液各成分 功能 —CuS04 .5H20: 主要作用是提供電鍍所需Cu2+及提高導電能力 -H2S04: 主要作用是提高鍍液導電性能,提高通孔電鍍的均勻性。 -C1-: 主要作用是幫助陽極溶解,協助改善銅的析出,結晶。 —添加劑: 主要作用是改善均鍍和深鍍性能,改善鍍層結晶細密性。 酸性鍍銅液中各成分含量對電 鍍效果的影響 —CuS04 .5H20: 濃度太低,高電流區鍍層易燒焦; 濃度太高,鍍液分散能力會降低。 -H2S04: 濃度太低,溶液導電性差,鍍液分散能力差。 濃度太高,降低Cu2+的遷移率,電流效率反而降低,业對銅鍍層的延伸率不利。 -C1-: 濃度太低,鍍層出現台階狀的粗糙鍍層,易出現針孔和燒焦;濃度太高,導致陽極鈍化,鍍層失去光澤。 —添加劑: (後面專題介紹) 操作條件對酸性鍍銅效果的影 響g溫度 —溫度升高,電極反應速度加快,允許電流密度提高,鍍層沉積速度加快,但加速添加劑分解會增加添加劑消耗,鍍層結晶粗糙,亮度降低。 —溫度降低,允許電流密度降低。 高電流區容易燒焦。 防止鍍液升溫過高方法: 鍍液負荷不大于0.2A/L,選擇導電性能優良的挂具,減少電能損耗。 配合冷水機,控制鍍液溫度。 g電流密度 —提高電流密度,可以提高鍍層沉積速率,但應注意其鍍層 厚度分布變差。 g攪拌 —陰極移動: 陰極移動是通過陰極杆的往複運動來實現 工件的移動。 移動方向與陽極成一定角度。 陰極移動振幅 50—75mm,移動頻率10—15次/分 —空氣攪拌 無油壓縮空氣流量0・3-0.8m3/min.m2 打氣管距槽底3—8cm,氣孔直徑2mm孔間距80—130mm。 孔中心線與垂直方向成45o角。 g過濾 PP濾芯、5-10mm過濾精度、流量2—3次循環/小時 g陽極 磷銅陽極、含磷0.04-0.065% 操作條件對酸性鍍銅效果的影 響 磷銅陽极的特色 g通電后磷銅表面形成一層黑色(或棕黑)的薄膜 g黑色(或棕黑色)薄膜為Cu3P乂稱磷銅陽极膜 g磷銅陽极膜的作用 —陽极膜本身對(Cu+—e-Cu2+)反應有催化、加速作用,從而減少Cu+的積累。 —陽极膜形成后能抑制Cu+的繼續產生 —陽极膜的電導率為1.5X104e-1cm-1具有金屬導電性 —磷銅較純銅陽极化小(lA/dm2P0.04-0.065%磷銅的陽极化比無氧銅低50mv-80mv)不會導致陽极钝化。 —陽极膜會使微小晶粒從陽极脫落的現象大大減少 —陽极膜在一定程度上阻止了銅陽极的過快溶解 电镀铜阳极表面积估算方法 g圆形钛篮铜阳极表面积估算方法 —pdlf/2 Fp二3.14d二钛篮直径1二钛篮长度f二系数 g方形钛篮铜阳极表面积估算方法 —1.331wf 1二钛篮长度沪钛篮宽度f二系数 gf与铜球直径有关: 直径二12mmf二2・2 直径二]5mmf=2.0直径二25mmf=l.7 直径二28mmf=l.6直径二38mmf=l.2 磷铜阳极材料要求规格 g主成份 -Cu: 99.9%min -P: 0.04-0.065% g杂质 -Fe: 0.003%max -S: 0.003%max -Pb: 0.002%max -Sb: 0.002%max -Ni: 0.002%max -As: 0.001%max 影響陽极溶解的因素 g陽极面積(即陽极電流密度控制在o・5ASD-1.5ASD之間) g陽极袋(聚丙烯) g陽极及陽极袋的清洗方法和頻率 添加剂对电镀铜工艺的影响 g载体- 吸附到所有受镀表面,增加 表面阻抗,从而改变分布不 良情况. 抑制沉积速率 g整平剂- 选择性地吸附到受镀表面抑制沉积速率 才各添加剂相互制约地起作用g光亮剂- 选择性地吸附到受镀表面,降低表面阻抗,从而恶化分布不良情况. 提高沉积速率 g氯离子- 增强添加剂的吸附 电镀层的光亮度 载体(C)/光亮剂(b)的机理 载体(C)快速地吸附到所有受镀表面并均一地抑制电沉积n光亮剂(b)吸附于低电流密度区并提高沉积速率. n载体(c)和光壳剂(b)的交互作用导致产生均匀的表面光壳度 电镀的整平性能 光亮剂(b),载体(c),整平剂 (1)的机理 过fit光亮剂 光亮剂和载体 bcccccbcccc h ccb 光亮剂/载体/整平剂的混合 IbcccbccbI1 b I) 载体抑制沉积而光壳剂加速沉积 整平剂抑制凸出区域的沉积 整平剂扩展了光壳剂的控制X围 电镀铜镀层厚度估算方法 电镀铜镀层厚度估算方法(mil) —电镀阴极电流密度(ASD)X电镀时间(分钟)/1141mil=25・4um 电镀铜溶液的分散能力(ThrowingPower)电镀铜溶液 -电镀铜溶液的电导率 硫酸的浓度 温度 -硫酸铜浓度 -添加剂 -板厚度(L),孔径(d) L2/d: (板Jrinch)2/(孔径inch) 搅拌: 提高电流密度 表面分布也受分散能力影响. 电镀铜溶液和电镀线的评价 电镀铜板面镀层厚度分布评估方法 CoefficientofVariance: (Cof)—x1()0% 平均值 for/=12・ n(i>~no.ofpoinrs) (7 /=! 标准偏斧 X产单个取样点值(电镀制层厚度不含基材制) 电镀铜溶液和电镀线的评价 ooo 08 dddd x-12 gThrowingPower的测定方法 电镀铜溶液的分散能力(ThrowingPower)电镀铜溶液和电镀线的评价 1 1 i ■ 2T ■ ■ 33* ■ 斗4' ■ ■ 5 5* g电镀铜溶液和电镀线的评价 ThrowingPower的测定方法 Throwingpower= I'ccird? +pcir)t3十片pQjQt? '十pcint3'+X100% (pointl+point54point1+points1)/4 电镀铜溶液和电镀线的评价 g延展性 —用不锈钢片在镀槽或延展性测试槽镀上2niil铜片. —再以130oC把铜片烘2小时. —用延展性测试机进行测试.g热冲击测试 测试步骤 ⑴裁板16‘‘xl8" (2)进行钻孔; (3)经电镀前处理磨刷; (4)Desmear+PTH+电镀: (5)经电镀后处理的板清洗烘干; (6)每片板裁上、中、下3小片100mmx100mm测试板; 电镀铜溶液和电镀线的评价 g热冲击测试 —以120oC烘板4小时. —把板浸入288oC铅锡炉10秒. -以切片方法检查有否铜断裂. 电镀铜溶液的控制 -硫酸铜浓度 -硫酸浓度 -氯离子浓度 -槽液温度 -用HullCell监控添加剂含量 -镀层的物理特性(延展性/抗X强度) g分析项目 上述项H须定期分析,并维持在最佳X围内生产 电镀铜溶液的控制 g赫尔槽试验(HullCellTest) 阳极+ 电镀铜溶液的控制 g赫尔槽试验(HullCellTest)参数 —电流: 2A —时间: 10分钟 —搅拌: 空气搅拌 —温度: 室温 电镀铜溶液的控制 g赫尔槽试验(HullCellTest) 高电流密度区烧焦,中高电流密度区无光泽CopperGleam125T-2(CH) Additive非常低 改正方法: 添加2-3ml/lCopperGleam125T-2(CH)Additive 电镀铜溶液的控制 g赫尔槽试验(HullCellTest) 仅高电流密度区烧焦,试片的其它区域仍然正常----CopperGleam123T-2(CH)Additive低 改正方法: 添加lml/1CopperGleam125T-2(CH)Additive 电镀铜溶液的控制 g赫尔槽试验(HullCellTest) 高电流密度区呈不适当氯离子含量条纹沉积,整个试片光壳度降低改正方法: 分析氯离子含量,如有需要请作调整 —电镀工艺过程 酸性除油 酸性除油的主要作用為除去輕度氧化及輕度污漬和手印。 流程说明 —浸酸(10%硫酸) 除去經過水洗后板面產生的輕微氧化,此酸通常為10%。 电镀铜 CopperGleam125T-2(CH)特性及优点: 1.镀层有光泽而平均 2.特佳孔内覆盖能力 3.特佳的分布能力 4•优良的镀层物理特性 5.易于分配及控制 CooperGimm125T・2(CH)铜添力川剂 ThrowingPowerPhitin}*currentdensitYat20<\SF 6 —IsolateCircuit -Ground 10% 0%H1111IIi11 00.51L522.533.54+.55 HoleDiameter^iiiui 镀层特性 导电性0.59微姆欧/厘米 延展性16-20% 密度8.9克/立方厘米 抗拉强度30-35Kg/mm2 可焊性非常好 结构高纯细致等轴晶粒 热冲击(288°C10秒)可抵受5次而镀层无裂痕CopperGleam125T-2(CH)之镀液于投入生产前需作假镀处理,促使铜阳极上能形成一均匀之阳极膜,以确保能镀出品质优良之镀层。 假镀之程序为先以假镀板,用14~20ASF(约0.2安培/公升)电镀24小时直至达到5安培小时每公升溶液。 为避免过厚镀层剥落在电镀槽液,假镀板每2、4小时更换。 当完成假镀程序后,镀液便可作生产之用。 操作条件 化学品名 ■范围■ 最佳值 硫酸舸 60^0克/公升 75.0克/公升 硫酸 100-120毫升/公升 110.0电升/公升 氮离子 40.0-60.0ppm 45.0ppm CopperGleam 125T-2Additive 2.5-10卷升/公升 5毫升/公升 CopperG】earn 125T-2Carrier i卜40亳升/公升 10亳升/公升 温度 22-27伫 24乜 阴概电流密度 1.0-3.0安培/平方分米 1.5-1.8安培/平方分米 沉积速率 以2安培/平方分米电钱1小时可沉积出25锻米 电镀线配线方法 设备准备程序 槽子的清洗 在配槽之前「工艺槽及附属设备必须彻底清洁,并随后用硫酸溶液中和。 对于新设备或先前使用其它工艺的设备,本清洗程序更显得重要。 清洁液——氢氧化钠20-50g/l中和液——硫酸20-50ml/l 程序 A.用清水清洗各缸及其附属设备 B.各缸注满清水浸洗,如有打气及过滤系统则开启 清洗(无需加滤芯) C.排走废水 D•加入清洁液(NaOH20-50g/1)到槽内,浸洗8小时 以上,并开启所有打气及过滤泵。 E.排走氢氧化钠清洁液 F•注入清水,清洗干净。 G.排走废水 H•加入中和液(H2S0420-50ml/l)到槽内,浸洗8小时以 上,并开启所有打气及过滤泵。 I.排走硫酸溶液 J・再以清水清洗,排走废水。 K.各槽注满清水浸洗,开启打气及过滤泵,清洗整套设备。 L.排走废水,槽子已清洗完毕。 新阳极袋的淸洗 A.用50g/l氢氧化钠溶液加热至50°C左右将阳极袋放入该溶液中浸泡8小时。 B.取出阳极袋用清水清洗干净。 C.用100ml/l硫酸溶液浸泡8小时以上。 D.用纯水彻底清洗干净。 阳极篮的清洗 A.用50g/l氢氧化钠溶液加热至50C左右,将阳极篮放入该溶液中浸泡8小时。 B.取出阳极篮用清水清洗干净。 C.用100ml/l硫酸溶液浸泡8小时以上 D.用纯水彻底清洗干净 聚丙烯过滤芯的清洗 A.以热纯水清洗 B.以100ml/l硫酸浸泡8小时以上 C.用纯水彻底清洗干净 新铜阳极的淸洗 A•用50g/l氢氧化钠溶液浸泡8小时以上 B.用清水冲洗干净 C•再以50ml/l硫酸+50ml/l双氧水浸泡,阳极呈鲜红色即可。 D.用清水清洗干净 E•用100ml/1硫酸浸泡 F.用纯水彻底冲洗干净即可使用 CopperGleam125T-2(CH)配槽步骤 a.计算配槽所需的已碳处理好的硫酸铜浓缩液的体积并加入至槽中,补加DI水至60%液位。 b.根据计算在打气搅拌下补充不足的AR硫酸,开启循环泵。 c.加入DI水至标准液位 d.分析硫酸铜、硫酸含量并补加不足量。 e.分析氯离子含量并用AR级盐酸补至50ppm f・在温度降至27°C以下,添加5ml/lCopperGleam125T-2(CH) Additive和10ml/1CopperGleam125T-2(CH)Carrero g.分别以如下电流密度及时间进行拖缸 5ASF6小时 15ASF4小时 20ASF2小时 h•根据HullCell试验及CVS分析,补加光剂至正常X围。 电镀线药液配制及保养方法 工序 维护项目 维护频率 方法 电镀铜 1251-2■dditive AH调桧 白动添加 200-300ml/10CiOAH HullCell及 CVS调整 1次/周 按HullCellCVS结果补加 1251-2 Carrcr CVS调整 11 按CVS结果补力II 磷铜球补加及拖缶]. : ■ l&ilil.5ASE,lOASb各4小吋 1次/2月 见后1111 滤芯更换 1次/周 见后面 阳极袋消洗 1次/2川 见后面 碳处理 1次H・6个川 见后面 电镀铜缸维护方法 旧磷铜球处理 a.将旧磷铜球用10%(V/V)CPH2S04和10%(V/V)H202(30%)混合浸泡至黑膜退除尽。 b.以DI水冲洗后,用5%(V/V)CPH2SO4浸泡10-15分钟。 每次补加铜球后,须以5ASF,10ASF电流密度拖缸各4小时。 滤芯更换 新滤芯的清洗 a.以热DI水清洗 b.以100ml/l硫酸浸泡8小时以上 c.用DI水彻底清洗干净 阳极袋清洗 a.用毛刷擦去表面脏物 b.在10%(V/V)CPH2SO4和10%(V/V)H202(30%)混合 溶液浸泡2小时 C.用DI水彻底清洗干净 电镀铜溶液维护 a.每月以碳芯过滤镀液1次 b.根据HullCell试验或CVS分析,判断镀液有机物 污染程度,4-6个月时进行一次活性炭处理。 铜镀液活性炭处理步骤 i将需进行碳处理之溶液移至碳处理缸,以DI水补至液位并调整成份至正常X围。 i将溶液加热到40-50°C,按5ml/l加入H202(30%),搅拌4-6小时 i继续加热至60-80°C,缓慢加入4-5g/l活性炭粉,于60°C搅拌2-4小时。 i停止加热及搅拌,静置8-12小时。 i用5-10um滤芯及助滤粉,将镀液过滤至缓冲缸内。 i再用5-10um滤芯及助滤粉,将镀液过滤至铜点。 i以DI水补加镀液至正常液位,并分析镀液成份,调整至工艺X围内。 i用10ASF,20ASF电流密度各拖缸4小时。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 镀铜 工艺

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx