实验七液压泵的特性实验精.docx

实验七液压泵的特性实验精.docx

- 文档编号:3513101

- 上传时间:2022-11-23

- 格式:DOCX

- 页数:31

- 大小:226.93KB

实验七液压泵的特性实验精.docx

《实验七液压泵的特性实验精.docx》由会员分享,可在线阅读,更多相关《实验七液压泵的特性实验精.docx(31页珍藏版)》请在冰豆网上搜索。

实验七液压泵的特性实验精

实验七液压泵的特性实验

一、实验准备知识

预习思考题

1.液压泵的功能和种类

2.液压泵的特性

3.液压泵的动态特性和静态特性分别指的是什么?

实验基础知识

液压泵是一种能量转换装置,它把驱动电机的机械能转换成输到系统中去的油液的压力能,供液压系统使用。

液压泵(液压马达)按其在单位时间内所能输出(所需输入)油液体积可否调节而分为定量泵(定量马达)和变量泵(变量马达)两类;按结构形成可以分为齿轮式、叶片式和柱塞式三大类。

液压泵或液压马达的工作压力是指泵(马达)实际工作时的压力。

对泵来说,工作压力是指它的输出压力;对马达来说,则是指它的输入压力。

液压泵(液压马达)的额定压力是指泵(马达)在正常工作条件下按试验标准规定的连续运转的最高压力,超过此值就是过载。

液压泵(液压马达)的排量(用V表示)是指泵(马达)轴每转一转,由其密封容腔几何尺寸变化所算得的排出(输入)液体体积,亦即在无泄漏的情况下,其轴转一转所能排出(所需输入)的液体体积。

液压泵(液压马达)的理论流量(用qt表示)是指泵(马达)在单位时间内由其密封容腔几何尺寸变化计算而得的排出(输入)的液体体积。

泵(马达)的转速为n时,泵(马达)的理论流量为qt=Vn。

实际上,液压泵和液压马达在能量转换过程中是有损失的.因此输出功率小于输入功率。

两者之间的差值即为功率损失,功率损失可以分为容积损失和机械损失两部分。

容积损失是因内泄漏、气穴和油液在高压下的压缩(主要是内泄漏)而造成的流量上的损失。

对液压泵来说,输出压力增大时,泵实际输出的流量q减小。

设泵的流量损失为qt,则泵的容积损失可用容积效率ην来表征。

ην=

泵内机件间的泄漏油液的流态可以看作为层流,可以认为流量损失q1和泵的输出压力P成正比,即

q1=k1P

式中,k1为流量损失系数。

因此有

ην=

上式表明:

泵的输出压力愈高,系数愈大,或泵的排量愈小,转速愈低,则泵的容积效率也愈低。

机械损失是指用摩擦而造成的转矩上的损失。

对液压来说,驱动的转矩总是大于其理论上需要的转矩的,设转矩损失为T1,则表示实际输入转矩为

T=Tt十T1

用机械效率ηm来表征泵的机械损失时,有

ηm=

液压泵的总效率η是其输出功

率和输入功率之比,

η=ην/ηm

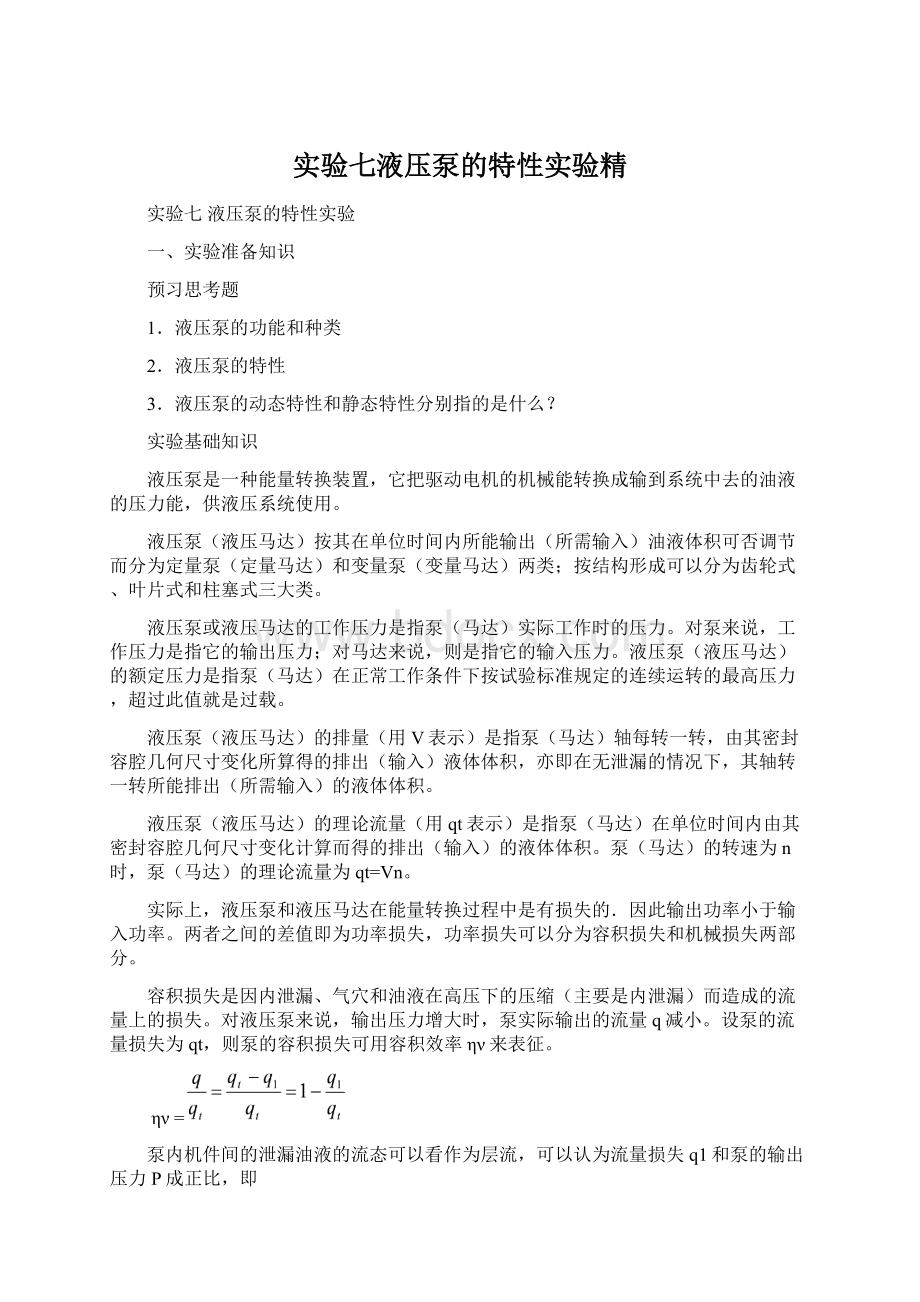

泵的静态特性主要有三项,即

说明实际流量与工作压力之间关

系的Q—P曲线;

说明效率与工作压力之间关系ην

一P和η一P曲线;

以及说明输入功率与工作压力之图7-1泵的特性曲线

间关系的P1-P曲线。

它们的形状如图7一1所示。

二、实验目的

1.深入理解定量叶片泵的静态特性。

着重测试液压泵静态特性中:

1)实际流量q与工作压力P之间的关系即q一P曲线;

2)容积效率η容、总效率η与工作压力P之间的关系,即η容一P和η一P曲线;

3)输入功率P入与工作压力P之间的关系即P入一P曲线。

2.了解定量叶片泵的动态特性。

液压泵输出流量的瞬间变化引起其输出压力的瞬间变化,动态特性就是表示两种瞬时变化之间的关系。

3.通过实验,学会小功率液压泵的测试方法和本实验所用的仪器和设备。

三、实验仪器

QCS003B液压实验台、秒表

四、实验原理

实验原理见图1-2

1)通过对液压泵空载流量、额定流量及电动机输入功率的测量,可计算出被试泵的容积效率

=

;

=

;

2)通过测定液压泵在不同工作压力下的实际流量,可得到流量—压力特性曲线Q=f(P).

五、实验内容

1.液压泵的压力脉动值;

2.液压泵的流量——压力特性;

3.液压泵的容积效率——压力特性;

4.液压泵的总效率——压力特性。

表1列出了中压叶片泵的主要技术性能指标,供学生参考。

中压叶片泵表1

项目

名称

额定压力

kgf/cm2

公称排量

ml/r

容积效率

%

总效率

%

压力脉动

kgf/cm2

单级

定量

叶片泵

63

≤10

≥80

≥65

±2

16

≥88

≥78

25~32

≥90

≥80

40~125

≥92

≥81

≥160

≥93

≥82

六、实验方法

1.液压泵的压力脉动值

把被试泵的压力调到额定压力,观察记录其脉动值,看是否超过规定值。

测时压力表P6不能加接阻尼器。

2.液压泵的流量——压力特性

通过测定被试泵在不同工作压力下的实际流量,得出它的流量一压力特性曲线Q一P。

调节节流阀10即得到被试泵的不同压力,可通过压力表P6观测。

不同压力下的流量用椭圆齿轮流量计和秒表确定,压力范围从零开始(此时对应的流量为空载流量)到被试泵额定压力的1.1倍为宜。

3.液压泵的容积效率——压力特性

容积效率=

在实际生产中,泵的理论流量一般不用液压泵设计时的几何参数和运动参数计算,通常以空载流量代替理论流量。

容积效率=

即:

ηpν=

4.泵的总效率——压力特性

总效率=

泵的输出功率Po=

(kW)

式中:

p-泵在额定压力下的输出压力(kgf/cm2)

Q-泵在额定压力下的流量(L/min)

泵的输入功率Pi=

即:

η=Po/Pi=

(实验可用此公式)

另有计算公式:

Pi=Tn/974(kW)

式中:

T-泵在额定压力下的输入转矩(kgf·m)

n-泵在额定压力下的转速(rpm)

液压泵的输出功率Po:

Po=pqv/612(kW)

式中:

p-泵在额定压力下的输出压力(kgf/cm2)

qv-泵在额定压力下的流量(L/min)

液压泵的总效率可用下式表示:

η=Po/Pi=1.59pqv/(Tn)

七、实验步骤

参照图7—2,附图附1一1、附1一2进行实验。

图7-2为QCS003B型液压实验台测试液压泵的液压系统原理图。

图中8为测试泵,它的进口装有线隙式滤油器22,出油口并联有溢流阀9和压力表P6,被试泵输出的油液经节流阀10和椭圆齿轮流量计20流量回油箱。

用节流阀10对被试泵加载。

图7–2液压泵的液压系统原理图

1.电磁阀12的控制旋纽置于“0”位,使电磁阀12处于中位;电磁阀11的控制旋纽置于“0”位,阀11断电处于下位。

全部打开节流阀10和溢流阀9.接通电源,让被试泵8空载运转几分钟,排空系统内的空气。

2.关闭节流阀10,慢慢关小溢流阀9,将压力P调制70kgf/cm2,然后用锁母将溢流阀9锁住。

3.逐渐开大节流阀10的通流我面,使系统压力P降至泵的额定压力63kgf/cm2,观看被试泵的压力脉动值(做两次)。

4.全部打开节流阀10,使被试泵的压力为零(或接近零),测出此时的流量,此时为空载流量。

再逐渐关小节流阀10的通流截面,作为泵的不同负载,对应测出压力P、流量Q和电动机的输入功率N表(或泵的输入扭矩与转速)。

注意,节流阀每次调节后,须转一~二分钟后,再测有关数据。

压力P一—从压力表P6上直接数。

流量Q-—用秒表测量椭圆齿轮流量计指针旋转一周所用时间。

根据公式:

Q=

×60(L/min)

即可求出流量Q。

电动机的输入N表——从功率表19上直接读数(电动机效率曲线由实验室给出)。

将上述所测数据记入实验记录表(见表2)

液压泵性能试验记录表格表2

序号

测算内容

一

二

三

四

五

六

七

八

1

2

1

2

1

2

1

2

1

2

1

2

1

2

1

2

1

被试泵的压力P(kgf/cm2)

2

泵输出油液容积的变化量ΔV(L)

对应于ΔV所用的时间t(s)

泵的流量Q=(ΔV/t)×60(L/min)

3

电动机的输入功率N表(kW)

对应于N表的电动机效率η电(%)

泵的输入功率N入=N表(kW)·η电

4

泵的容积效率

ηpν(%)

5

泵的总效率ηp(%)

填写液压泵技术性能指标;

型号规格额定数量

额定电压额定流量

理论流量油液牌号

油液重度

八、实验报告要求

严格按照实验报告格式完成,且必须认真独立完成!

1.实验目的

2.实验仪器

3.实验原理

4.实验技术路线图

5.实验数据记录及分析

1)实验数据记录、数据处理。

2)根据实验数据绘制液压泵的工作特性曲线(用方格纸绘制Q一P、ηpν一P、ηp一P三条曲线)。

3)实验结果和理论分析结果进行分析比较,找出两者不同之处及其原因。

6.思考题

1)液压泵的工作压力大于额定压力时能否使用?

为什么?

2)从ηp一P曲线中得到什么启发?

(从泵的合理使用方面考虑)。

3)在液压泵特性实验液压系统中,溢流阀9起什么作用?

4)节流阀10为什么能够对被试泵加载?

(可用流量公式Q=KAt

进行分析)

7.实验总结或体会与建议等。

实验八液压元件拆装实验

一、实验准备知识

要求预习液压元件即液压泵和液压阀结构及工作原理

二、实验目的

液压元件是液压系统的重要组成部分,通过对液压泵和液压阀的拆装可加深对液压泵和液压阀结构及工作原理的了解。

并能对液压泵和液压阀的加工及装配工艺有一个初步的认识。

三、实验用工具及材料

内六角扳手、固定扳手、螺丝刀、各类液压泵、液压阀及其它液压元件

四、实验原理

根据液压元件即液压泵和液压阀工作原理,并结合液压泵和液压阀的结构进行拆装。

五、实验内容及步骤

(一)拆解各类液压泵,观察及了解各零件在液压泵中的作用,了解各种液压泵的工作原理,按一定的步骤装配各类液压泵。

1.双作用叶片泵

型号:

YB---6型叶片泵

结构图见图8—1

图8-1

(1)工作原理

当轴3带动转子4转动时,装于转子叶片槽中的叶片在离心力和叶片底部压力油的作用下伸出,叶片顶部紧贴与顶子表面,沿着定子曲线滑动。

叶片往定子的长轴方向运动时叶片伸出,使得由定子5的内表面、配流盘2、7、转子和叶片所形成的密闭容腔不断扩大,通过配流盘上的配流窗口实现吸油。

往短轴方向运动时叶片缩进,密闭容腔不断缩小,通过配流盘上的配流窗口实现排油。

转子旋转一周,叶片伸出和缩进两次。

(2)试验报告要求

a.根据实物画出双作用叶片泵的工作原理简图。

b.简要说明叶片泵的结构组成。

(3)思考题

a.叙述单作用叶片泵和双作用叶片泵的主要区别。

b.双作用叶片泵的定子内表面是由哪几段曲线组成的?

c.变量叶片泵有几种形式?

2.齿轮泵

型号:

CB---B型齿轮泵

结构图见图8—2

图8-2

(1)工作原理

在吸油腔,轮齿在啮合点相互从对方齿谷中退出,密封工作空间的有效容积不断增大,完成吸油过程。

在排油腔,轮齿在啮合点相互进入对方齿谷中,密封工作空间的有效容积不断减小,实现排油过程。

(2)实验报告要求

a.根据实物,画出齿轮泵的工作原理简图。

b.简要说明齿轮泵的结构组成。

(3)思考题

a.卸荷槽的作用是什么?

b.齿轮泵的密封工作区是指哪一部分?

3.轴向柱塞泵

型号:

cy14—1型轴向柱塞泵(手动变量)

结构见图8—3

图8-3

(1)实验原理

当油泵的输入轴9通过电机带动旋转时,缸体5随之旋转,由于装在缸体中的柱塞10的球头部分上的滑靴13被回程盘压向斜盘,因此柱塞10将随着斜盘的斜面在缸体5中作往复运动。

从而实现油泵的吸油和排油。

油泵的配油是由配油盘6实现的。

改变斜盘的倾斜角度就可以改变油泵的流量输出。

(2)实验报告要求

A.根据实物,画出柱塞泵的工作原理简图。

B.简要说明轴向柱塞泵的结构组成。

(3)思考题

a.cy14---1型轴向柱塞泵用的是何种配流方式?

b.轴向柱塞泵的变量形式有几种?

c.所谓的“闭死容积”和“困油现象”指的是什么?

如何消除。

(二)拆解各类液压阀,观察及了解各零件在液压阀中的作用,了解各种液压阀的工作原理,按一定的步骤装配各类液压阀。

1.溢流阀

型号:

Y型溢流阀(板式)

结构图见图8—4

图8-4

(1)工作原理

溢流阀进口的压力油除经轴向孔a进入主阀芯的下端A腔外,还经轴向小孔b进入主阀芯的上腔B,并经锥阀座上的小孔d作用在先导阀锥阀体8上。

当作用在先导阀锥阀体上的液压力小于弹簧的预紧力和锥阀体自重时,锥阀在弹簧力的作用下关闭。

因阀体内部无油液流动,主阀芯上下两腔液压力相等,主阀芯再主阀弹簧的作用下处于关闭状态(主阀芯处于最下端),溢流阀不溢流。

(2)实验报告要求

a.补全溢流阀溢流时的工作原理。

b.写出YF型及P型溢流阀与Y型溢流阀的区别。

(3)思考题

a.先导阀和主阀分别是由那几个重要零件组成的?

b.遥控口的作用是什么?

原程调压和卸荷是怎样来实现的?

c.溢流阀的静特性包括那几个部分?

2.减压阀

型号:

J型减压阀

结构图见图8—5

(1)工作原理

进口压力

经减压缝隙减压后,压力变为

经主阀芯的轴向小孔a和b进入主阀芯的底部和上端(弹簧侧)。

再经过阀盖上的孔和先导阀阀座上的小孔C作用在先导阀的锥阀体上。

当出口压力低于调定压力时,先导阀在调压弹簧的作用下关闭阀口,主阀芯上下腔的油压均等于出口压力,主阀芯在弹簧力的作用下处于最下端位置,滑阀中间凸肩与阀体之间构成的减压阀阀口全开不起减压作用。

图8-5

(2)实验报告要求

a.补全减压阀起减压作用时的工作原理。

b.Y型减压阀和Y型溢流阀结构上的相同点与不同点是什么?

(1)思考题

a.静止状态时减压阀与溢流阀的主阀芯分别处于什么状态?

b.泄漏油口如果发生堵塞现象,减压阀能否减压工作?

为什么?

泄油口为什么要直接单独接回油箱?

3.换向阀

型号:

34E—25D电磁阀

结构图见图8—6

(1)工作原理

利用阀芯和阀体间相对位置的改变来实现油路的接通或断开,以满足液压回路的各种要求。

电磁换向阀两端的电磁铁通过推杆来控制阀芯在阀体中的位置。

图8-6

(2)实验报告要求

a.根据实物说出该阀有几种工作位置?

b.说出液动换向阀、电液动换向阀的结构及工作原理。

(3)思考题

a.说明实物中的34D—10B电磁换向阀的中位机能。

b.左右电磁铁都不得电时,阀芯靠什么对中?

c.电磁换向阀的泄油口的作用是什么?

4.单向阀

型号:

I—25型

结构图见图8—7

(4)工作原理

压力油从

口流入,克服作用于阀芯2上的弹簧力开启由

口流出。

反向在压力油及弹簧力的作用下,阀芯关闭出油口。

图8-7

(5)实验报告要求

根据实物,画出单向阀的结构简图。

(6)思考题

液控单向阀与普通单向阀有何区别?

5.节流阀

型号:

L---10B型节流阀

结构图见图8—8

(1)工作原理

转动手柄3,通过推杆2使筏芯1作轴向移动,从而调节调节流阀的通流截面积,使流经节流阀的流量发生变化。

(2)验报告要求

根据实物,叙述节流阀的结构组成及工作原理

(3)思考题

调速阀与节流阀的主要区别是什么?

图8-8

六、实验报告要求

严格按照实验报告格式完成,且必须认真独立完成!

1.实验目的

2.实验仪器

3.实验原理

4.写出你所拆装的液压元件的工作原理;绘制其工作原理图;并回答思考题。

5.实验总结或体会与建议等。

实验九节流调速性能实验

一、实验准备知识

预习思考题

1.了解液压回路

2.节流调速回路的工作原理

3.调速回路的机械特性

4.各种调速回路的构成方法

实验基础知识

1.节流调速回路

任何液压系统都是由一个或多个基本液压回路组成的。

所谓基本液压回路是指那些为了实现特定的功能而把某些液压元件和管道按一定的方式组合起来的油路结构。

对任何液压传动系统来说,调速回路都是它的核心部分。

这种回路可以通过事先的调整或在工作过程中通过自动调节来改变执行元件的运行速度,但是它的主要功能却是在传递动力(功率)。

调速回路按其系统执行元件调速方式的不同,分成无级变速型调整调速回路和有级变速型调速回路两类,前者又包含节流调速回路、容积调速回路和容积节流调速回路三小类。

图9-1定压式节流调速

a)进口节流b)出口节流c)进—出口节流

节流调速回路的工作原理,是通过改变回路中流量控制元件通流截面积的大小来控制流入执行元件或自执行元件流出的流量,以调节其运动速度。

图9—l示定压式节流调速回路的一般形式。

这种回路都使用定量泵,并且必须并联一个溢流阀。

图9-la示进油路上串接节流阀的结构,称为进口节流式;

图9-1b示回路上串接节流阀的结构,称为出口节流式;

图9—1c示进油路、回油路上都串接节流阀的结构,称为进——出口节流式。

很明显,图9—la和图9—1b是图9—1c的特例。

这些回路中泵的压力经溢流阀调定后,基本上保持恒定不变,所以称为定压式节流调速回路。

回路中液压缸的输入流量由节流阀调节,而定量泵输出的多余油液经溢流阀排回油箱,这是这种回路能够正常工作的必要条件。

调速回路的机械特性是以它所驱动的液压缸工作速度和外负载之间的关系来表达的。

当不考虑回路中各处摩擦力的作用时,对图9-la的回路来说,活塞工作速度、活塞受力方程和进油路上的流量连续方程分别为:

υ=

P1A1=F

Q1=CAT1

=CAT(Pp–P1)

式中:

ν为活塞运动速度;

q1为流入液压缸的流量;

A1为液压缸工作腔有效工作

面积;

PP为液压泵供油压力(即回

路工作压力);

P1为液压缸工作腔压力;

ΔPT1为进油路上节流阀处的图9–2定压式进口节流调速

工作压差(节流口前后的压力差);回路的机械特性

AT1为节流阀通流截面积;

C和φ为节流阀的系数和指数;

F为液压缸上的外负载(例如,机床工作部件上切削负载、摩擦负载等的总和)。

由以上三式可得

υ=

=

将上式按不同的AT1作图,可得一组机械特性曲线,如图9一2所示。

由图及上述公式可见,当溢流阀的压力PP和节流阀有通流截面积AT1调定之后,活塞工作速度随负载加大

而减小,

当F=A1PP时,工作速度降为零,活塞停止不动;反之,负载减小时活塞速度加大。

但是不管负载如何变化,回路的工作压力总是不变的。

此外,定压式节流调速回路的承载能力是不受节流阀通流截面积变化影响的。

图9—2中的各条曲线速度为

零时都汇交到同一负载点上。

2.采用调速阀的节流调速回路

使用节流阀的节流调速回路,

机械特性都比较软,变载下的运

动平稳性都比较差。

为了克服这

个缺点,回路中的流量控制元件

可以改用调速阀或溢流节流阀。

如图9—3所示。

图9–3调速阀进口节流回路

二、实验目的

1.分析、比较采用节流阀的进油节流调速回路中,节流阀具有不同通流面积时的速度负载特性;

2.分析、比较采用节流阀的进、回、旁三种调速回路的速度负载特性;

3.分析、比较节流阀、调速阀的调速性能。

三、实验仪器

QCS003B液压实验台、秒表

四、实验原理

节流调速回路是通过改变回路中流量控制元件通流截面积的大小来控制流入执行元件或自执行元件流出的流量,以调节起运动速度。

五、实验内容

1.测试采用节流阀的进油路节流调速回路的速度负载特性;

2.测试采用节流阀的回油路节流调速回路的速度负载特性;

3.测试采用节流阀的旁油路节流调速回路的速度负载特性;

4.测试采用调速阀的进油路节流调速回路的速度负载特性。

六、实验方法

图9—4为QCS003B型液压实验台节流调速回路性能实验的液压系统原理图。

该液压系统由两个回路组成。

其左半部是调速回路,右半部则是加载回路。

在加载回路中,当压力油进入加载缸18时,由于加载缸活塞杆与调速回路液压缸17(以后简称工作液压缸)的活塞杆将处于同心位置直接对顶,而且它们的缸筒都固定在工作台上,因此工作液压缸的活塞杆受到一个向左的作用力(负载Fl),调节溢流阀9可以改变Fl的大小.

在调速回路中.工作液压缸17的活塞杆的工作速度V与节流阀的通流面积a、溢流阀调定压力Pl(泵1的供油压力)及负载FL油有关。

而在一次工作过程中,a和Pl都予先调定不再变化.此时活塞杆运动速度V只与负载Fl有关。

V与Fl之间的关系,称为节流调速回路的速度负载特性。

a和Pl确定之后,改变负载Fl的大小,同时测出相应的工作压缸活塞杆运动速度V,就可测得一条速度特性曲线。

七、实验步骤

参照图9一4进行。

1.采用节流阀的进油路节流调速回路的速度负载特性

(1)测试前的调整

加载回路的调整一一全部关闭节流阀10和全部打开溢流阀9,启动液压泵8,慢慢拧紧溢流阀9的旋钮(使回路中压力P0小于10kgf/cm2)。

转换电磁阀12的控制按钮,使电磁阀12左、右切换.加载液压缸18的活塞往复动作两、三次,以排除回路中的空气,然后使活塞杆处于退回位置。

调速回路的调整-一将电磁阀3的控制旋钮置于“0”位,电磁阀3处于中位。

图9-4节流调速性能实验液压系统原理图

全部关闭节流阀5、7和调速阀4,并全部打开节流阀6和溢流阀2,调节节流阀5的通流面积小,启动液压泵1,馒馒拧紧溢流阀2,使回路中压力P1处于10kgf/cm2。

将电磁阀3的控制按钮且于“左”位,使电磁阀3处于右位工作。

左右转换电磁阀3的控制按钮,使活塞往复运动几次,检查回路工作是否正常并排除空气。

(2)按拟定好的实验方案,馒馒拧紧溢流阀2,调定液压泵1的供油压力P1((4MP)和本回路流量控制(进油节流阀5)的通流面积a(面积是大或中或小),使工作液压缸活塞杆(17缸的活塞杆)退回,加载液压活塞杆(18缸的活塞杆)向前伸出,两活塞杆对顶。

(3)逐次用溢流阀9调节加载缸的工作压力P6,分别测出工作液压缸的活塞运动速度V。

负载应加到工作液压缸活塞不运动为止。

工作液压缸活塞的运动速度V的计算:

用钢板尺测量行程L,用秒表直接测量时间t。

V=L/t(mm/s)。

负载FL=P6×A1

式中:

P6——负载液压缸18工作腔的压力;

Al——负载液压缸无杆腔的有效面积。

将上述所测数据记入实验记录表格3

2.采用节流阀的回油路调速回路的速度负载特性

(1)测试前的调整

加载回路的调整——全部关闭节流阀10和全部打开溢流阀9,启动液压泵8,慢慢拧紧溢流阀9的旋钮(使回路中压力P0小于10kgf/cm2)。

转换电磁阀12的控制按钮,使电磁阀12左、右切换.〕加载液压缸18的活塞往复动作两、三次,以排除回路中的

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 实验 液压泵 特性

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《雷雨》中的蘩漪人物形象分析 1.docx

《雷雨》中的蘩漪人物形象分析 1.docx