第7章疲劳磨损.docx

第7章疲劳磨损.docx

- 文档编号:3445601

- 上传时间:2022-11-23

- 格式:DOCX

- 页数:9

- 大小:80.78KB

第7章疲劳磨损.docx

《第7章疲劳磨损.docx》由会员分享,可在线阅读,更多相关《第7章疲劳磨损.docx(9页珍藏版)》请在冰豆网上搜索。

第7章疲劳磨损

疲劳磨损也称为接触疲劳,他经历裂纹的萌生、扩展、断裂三个过程,可以说是材料疲劳断裂的一种特殊形式。

早期的磨损分类,没有把这种接触疲劳划入磨损的范畴。

后来的研究发现,不仅在滚动接触,而且在滑动接触及其它磨损形式中,也都发现了表面接触疲劳过程,因此,接触疲劳完全可以被认为是一种独立的,而且是相当普遍的磨损形式。

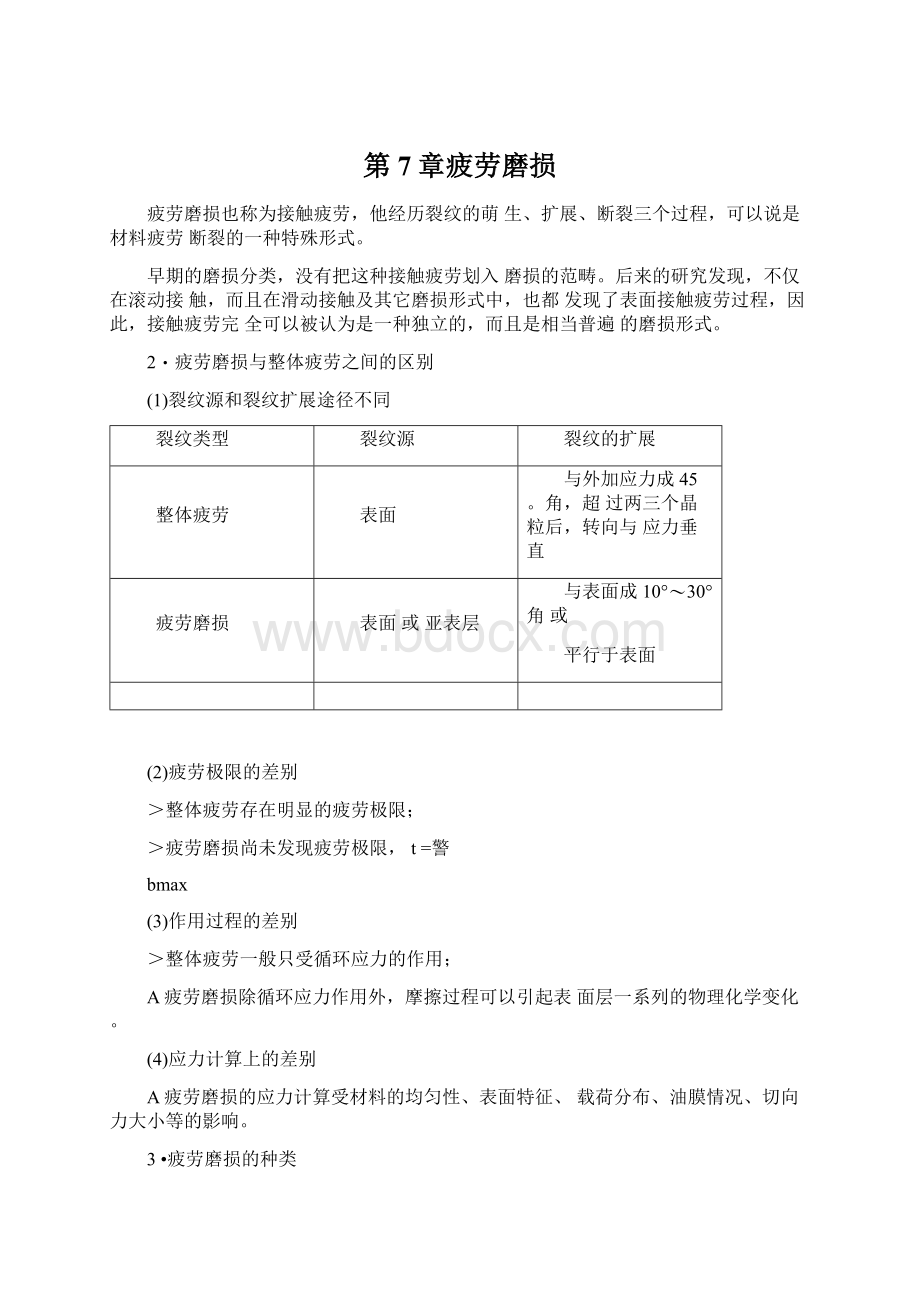

2・疲劳磨损与整体疲劳之间的区别

(1)裂纹源和裂纹扩展途径不同

裂纹类型

裂纹源

裂纹的扩展

整体疲劳

表面

与外加应力成45。

角,超过两三个晶粒后,转向与应力垂直

疲劳磨损

表面或亚表层

与表面成10°〜30°角或

平行于表面

(2)疲劳极限的差别

>整体疲劳存在明显的疲劳极限;

>疲劳磨损尚未发现疲劳极限,t=警

bmax

(3)作用过程的差别

>整体疲劳一般只受循环应力的作用;

A疲劳磨损除循环应力作用外,摩擦过程可以引起表面层一系列的物理化学变化。

(4)应力计算上的差别

A疲劳磨损的应力计算受材料的均匀性、表面特征、载荷分布、油膜情况、切向力大小等的影响。

3•疲劳磨损的种类

(1)表层萌生与表面萌生疲劳磨损

1:

1

萌间扩度

断口光滑

平行于表面扩展,后分叉延伸到表面

萌表力源纹在应中裂生层集

动主摩副

滚为的擦

表层萌生

耐比融快萌间扩度

断口粗糙

与滑动方向

成20°〜40°

角向表层扩

展,后分叉

萌表力源纹衽必中裂生面集

动主摩副

滑为的擦

liefIS高量材

表面萌生

鳞剥

片状

凹坑浅而面积大

点蚀

扇形

凹坑深而面积小

退火钢和调质钢

点蚀

渗碳钢和淬火钢

鳞剥

(2)鳞剥(spalling)与点蚀(pitting)磨损

点蚀疲劳裂纹都起源于表面,再顺滚动方向向表层内扩展,并形成扇形疲劳坑;

鳞剥疲劳裂纹始于表层内,随后裂纹与表面

平行向两端扩展,最后在两端断裂。

成鳞剥磨损是否有根据?

还没有足够的根据

/

・表面萌生裂纹形成点蚀磨损,表层萌生裂纹形

有人曾对冷激铸铁挺杆上106条点蚀裂纹进行了统计分析,结果表明,大约80%的裂纹是从表面起源的,从亚表层内部萌生的只占20%o

大量的研究证明,点蚀裂纹的萌生,不仅决定于应力状态,而且与材料的组织结构、性能、表面粗糙度、表面完整性,以及润滑状态与润滑剂

等一系列因素有密切关系。

二、疲劳磨损的机理

1.疲劳裂纹诱发点蚀理论

发生点蚀的必要条件是摩擦副之间有油润滑;

由S・Way于1935年提出:

A润滑油粘度高于某一定值,点蚀将不会发生;

>光滑的接触表面不易发生点蚀;

>热处理条件对于点蚀有显著的影响。

根据裂纹的扩展方向分为两种情况:

(1)裂纹开口迎

向接触点

(2)裂纹开口背

离接触点

Q、——«

特殊结构层形成

表面层失穗而隆起

A

r

3・最大剪应力理论

(1)Hertz接触理论

裂纹主要发生在厂处

距表面的位置

滚动点接触:

Vpr

滚动线接触:

JPR

(2)位错理论

剪应力方向和大小反复发生变化,在亚表层内

将产生位错运动,位错的互相切割产生空穴,空

穴的集中形成空洞,最后发展成裂纹。

2

T>——

P

1:

1

裂纹产生的判据

[T—临界剪应力

Y—表面能+裂纹扩展到邻近晶粒的塑性变形功

E—弹性模量

D—平均晶粒直径

P—决定于正应力三向性的

V常数

三、

影响疲劳磨损的因素

1.载荷性质的影响

(1)苏联科学家的试验

(T

950Mpa

850Mpa

11iVxlO4

-11

1012

85095010501150

短期的高峰载荷周期性地附加在基本载荷上,不仅不降低反而提高了接触疲劳寿命。

只有当高峰载荷作用时间接近循环周期时间一半时,高峰载荷才开始降低接触疲劳寿命。

(2)温诗铸教授的试验

1=

III

附加拉伸弯曲应力

显著地缩短接触疲劳杯而压缩弯曲应

O

10

40

力的影响取决于它的

20

数值大小。

较小的附加压缩应力能够增加

疲劳寿命,而大的压缩弯曲应力将降低疲

10

0L

2

10

20

最大接触应力:

2954Mpa

附加弯岛应力:

•—106Mpa

+一0

O38Mpa

—10IMpa

50x10

少量的滑动将显著地降低接触疲劳磨损寿命,因为,摩擦力作用使最大切应力位置趋于表面,增加了裂纹萌生的可能性。

此外,摩擦力所引起的拉应力促使裂纹扩展加速。

应力循环速度越大,表面积聚热量和温度就越高,使金属软化而降低机械性能,因而加速表面的疲劳磨损。

2.材料性能的影响

钢材中的非金属夹杂物破坏了基体的连续性,

在循环应力作用下与基体材料脱离形成空穴,构

通常增加材料硬度可

以提高抗疲劳磨损能力,

M劳寿命

成应力集中源,从而导致疲劳裂纹的早期出现。

硬度

但硬度过高,材料脆性增加,反而会降低接触疲劳寿命。

3・表面粗糙度的影响

起源,因此,提高表面光洁度有

利于延长疲劳磨损轴。

因为实际加工表面的微凸体接触,使椭圆分布的应力场变成了很多分散的微观应力场,从而引发了很多微观点蚀。

微观点蚀的出现往往构成了宏观点蚀裂纹的

4.润滑与润滑剂的影响

实验表明:

增加润滑油的粘度将提高抗接触疲

劳能力。

粘度影响疲劳磨损机理的不同观点:

>增加润滑剂粘度使弹流油膜增厚,从而减轻粗糙峰的互相作用;

>润滑油中带有水

>表面吸附了氢原

在较低应力下扩

不能解释某些无油滚动时不出现接触疲劳,而加入润滑油后迅速发生接触疲劳磨损的现象。

丿

性物质的堆积,

|玳护7U劝ZmJKupp

:

酸

>在高温下润滑油

精品课件

V

1•

•r

精品课件

V

1•

•r

A在相同温度和相同粘度下,使用合成油的接触

疲劳寿命高于使用天然油的,因为合成油的粘

压系数值较大,因而油膜厚度较大。

说明油膜厚度对阻止裂纹形成具有一定的影响。

接触疲劳磨损机理可以归纳如下:

在疲劳磨损的初期阶段是微裂纹的形成阶段,无论有无润滑油存在,循环应力起着主要作用。

裂纹萌生在表面或表层,但很快扩展到表面,此后,润滑油的粘度对于裂纹扩展起重要影响。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 疲劳 磨损

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《雷雨》中的蘩漪人物形象分析 1.docx

《雷雨》中的蘩漪人物形象分析 1.docx