气化问题汇总0213.docx

气化问题汇总0213.docx

- 文档编号:3303620

- 上传时间:2022-11-21

- 格式:DOCX

- 页数:28

- 大小:221.37KB

气化问题汇总0213.docx

《气化问题汇总0213.docx》由会员分享,可在线阅读,更多相关《气化问题汇总0213.docx(28页珍藏版)》请在冰豆网上搜索。

气化问题汇总0213

气化问题汇总

1、气化反应中加入磨机的水有多少参加了反应添加剂在反应后成分以什么形态存在是不是随灰渣排出炉子?

答:

一般来说,对于水煤浆加压气化,可一般气化当成一个黑箱,不过过程怎么样,最终的总反应如下(为了方便,忽略其他微量元素):

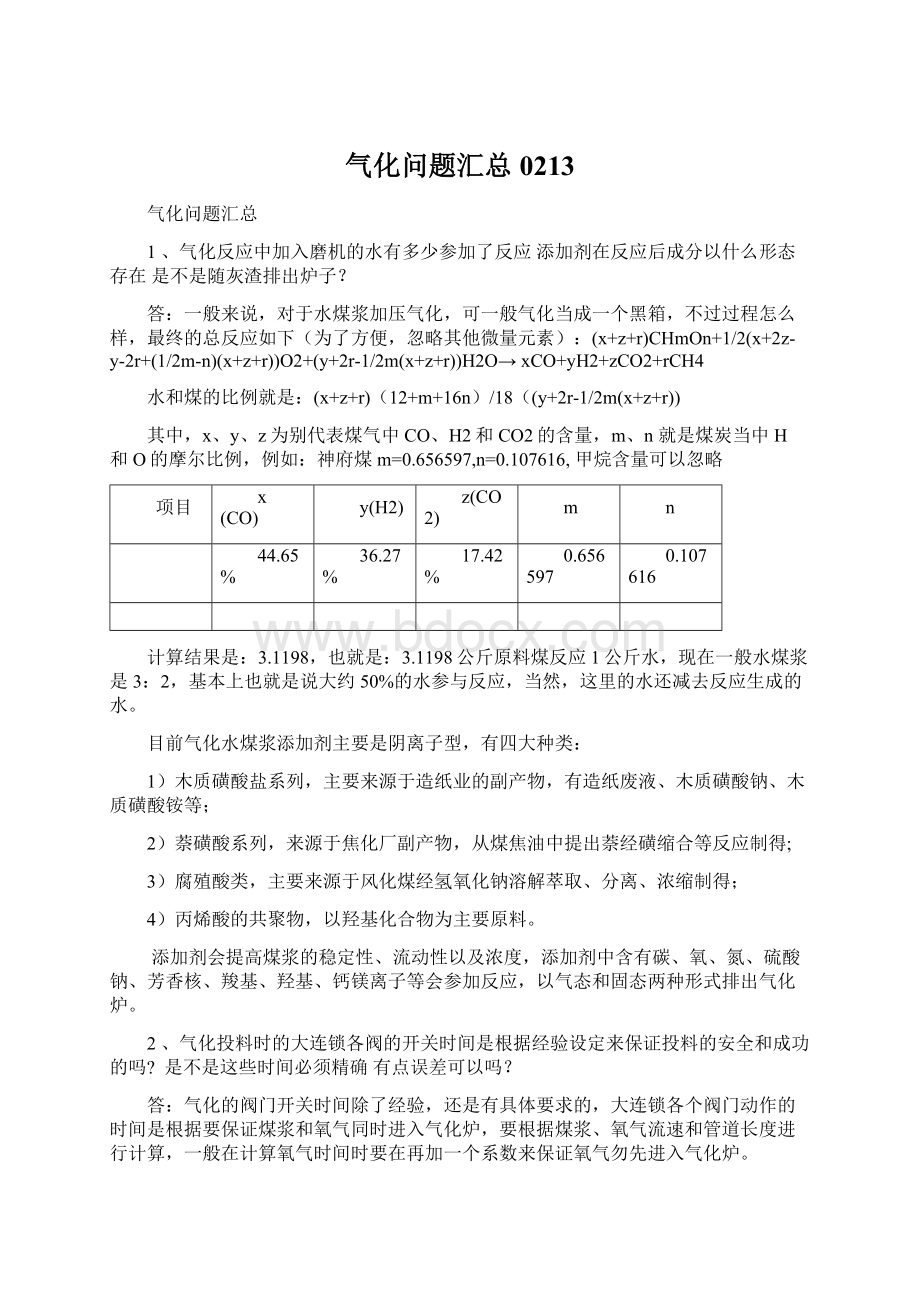

(x+z+r)CHmOn+1/2(x+2z-y-2r+(1/2m-n)(x+z+r))O2+(y+2r-1/2m(x+z+r))H2O→xCO+yH2+zCO2+rCH4

水和煤的比例就是:

(x+z+r)(12+m+16n)/18((y+2r-1/2m(x+z+r))

其中,x、y、z为别代表煤气中CO、H2和CO2的含量,m、n就是煤炭当中H和O的摩尔比例,例如:

神府煤m=0.656597,n=0.107616,甲烷含量可以忽略

项目

x(CO)

y(H2)

z(CO2)

m

n

44.65%

36.27%

17.42%

0.656597

0.107616

计算结果是:

3.1198,也就是:

3.1198公斤原料煤反应1公斤水,现在一般水煤浆是3:

2,基本上也就是说大约50%的水参与反应,当然,这里的水还减去反应生成的水。

目前气化水煤浆添加剂主要是阴离子型,有四大种类:

1)木质磺酸盐系列,主要来源于造纸业的副产物,有造纸废液、木质磺酸钠、木质磺酸铵等;

2)萘磺酸系列,来源于焦化厂副产物,从煤焦油中提出萘经磺缩合等反应制得;

3)腐殖酸类,主要来源于风化煤经氢氧化钠溶解萃取、分离、浓缩制得;

4)丙烯酸的共聚物,以羟基化合物为主要原料。

添加剂会提高煤浆的稳定性、流动性以及浓度,添加剂中含有碳、氧、氮、硫酸钠、芳香核、羧基、羟基、钙镁离子等会参加反应,以气态和固态两种形式排出气化炉。

2、气化投料时的大连锁各阀的开关时间是根据经验设定来保证投料的安全和成功的吗?

是不是这些时间必须精确有点误差可以吗?

答:

气化的阀门开关时间除了经验,还是有具体要求的,大连锁各个阀门动作的时间是根据要保证煤浆和氧气同时进入气化炉,要根据煤浆、氧气流速和管道长度进行计算,一般在计算氧气时间时要在再加一个系数来保证氧气勿先进入气化炉。

3、气化炉激冷室的激冷环高度和还有小孔的数量排列结构怎么设计最有利于发挥激冷水的作用?

答:

激冷环的高度根据气化炉的大小定的,一般来说,气化炉的渣口确定了激冷环的直径,而气化炉的负荷又确定了激冷环的容积,激冷环的内部结构确定了激冷环的高度(也就是环管半径)见附图1、2:

图一,带喷射小孔的激冷环局部

图二GE的激冷环

上图分别是两种不同形式的激冷环,孔的数目根据激冷水量及开孔的大小来定的,目前有32和36孔的。

现在常用的多喷嘴气化炉激冷环是带有孔环管、斜喷式的。

4、即使小幅度提高O/C比和炉温是不是对气化效率也有影响?

但控制炉温必须考虑耐火砖的寿命如果炉子内不过氧不影响耐火砖寿命提高温度提高气化效率和维持相对低的温度保证液态排渣正常进行矛盾吗?

答:

气化讲气化效率主要有:

产气率、有效产气率和碳转化率;

产气率是指进入气化炉的单位质量的原料所生成的干基合成气在标准状况下的(0℃,1个大气压)体积。

有效产气率:

是指单位质(1千克干基原料)的原料生成的干基有效合成气(CO+H2)的在标准状况下的(0℃,1个阿大气压)体积。

碳转化率是指原料中的碳元素转移到合成气中的质量分率。

其中,有效产气率直接决定气化效率的高低。

一般来说,炉温高的时候粗渣残碳低,也就是碳转化率高,但是由于涉及到气体成分的变化及计量方面的原因,气化有效气产率计算比较麻烦,调节O/C対气化效率影响一般来说无法计算。

有效产气率在生产不好测定,但是,由于煤气中的气体成分测量是很准确和方便的,因此,根据煤气成分就可以判断出有效气的相对产气率,这一指标对于同一煤种来说具有很好的对比性。

下面简要介绍一下相对产气率的概念和计算方法:

一般来说,对于水煤浆加压气化,可一般气化当成一个黑箱,不过过程怎么样,最终的总反应如下(为了方便,忽略其他微量元素):

有效产气率定义CO+H2的生成量与煤消耗量之比,即:

,由于CH4在煤气中比例很低。

故可以忽略,则有效产气率改写为:

。

定义气体产物总量

,各气体成分分别为:

,

,

,

。

因此,有效产气率

也就是说,对于任何煤种来说,单位量的煤(CHmOn)的有效气量为

,因此,在生产调节过程中,根据气体成分的变化计算出有效产气率即可判断气化炉状态的好坏。

气化炉温度操作原则是在正常排渣下低温操作,因为气化炉温度单从对炉砖影响上看,温度超过1300度时,气化炉温度升高气化炉炉砖使用寿命将大幅减小。

5、保证不沉降流动性好粘度小的原则下还有没有可能把煤浆浓度提的更高?

答:

影响煤浆浓度的因素:

煤质、添加剂、水量、磨机级配、负荷、磨机转速等,不能单一地考虑怎样提高煤浆浓度。

除了上述原因,还要考虑经济稳定运行的问题。

从目前燃料浆的经验来看,煤浆浓度可以提高到64-70%,但是消耗添加剂及电耗成倍增加。

6、锁斗循环泵的设计流量和泵的压力叶轮设计和维护气化炉稳定运行有什么重要关系?

自晓东

答:

离心泵几个关系式:

P1/P2=(n1/n2)2、N1/N2=(n1/n2)3、Q1/Q2=n1/n2.叶轮分为开式、半开式、闭式三种。

效率逐步增加。

具体可以参考化工原理相关内容。

锁斗循环泵的作用:

在锁斗和破渣机之间建立水循环,使灰渣在水流的作用下顺利排出。

7、可不可以考虑在气化炉排水口加分散剂之类的药品减少排水结垢严重的问题?

有什么办法改变这一现象吗?

答:

没必要,因为现在分散剂的高温性能已经大大提高,可以达到280度,在除氧槽和灰水槽中加分散剂就等于在整个水系统中加入分散剂了。

同时,在正常情况下,即使排水管结垢在高压系统中,也会逐步达到平衡。

如果在气化炉排水口加分散剂将增加分散剂泵的成本与日常维护与操作。

8、烧嘴水夹套的向火面,可不可以由平面改为锥形.能不能降低向火面积减少龟裂的产生从而延长使用周期.

答:

其实烧嘴产生龟裂的位置主要集中在烧嘴中心,如左图,如果改为锥形,一个是冷却水无法达到。

目前途中所绘位置主要也是因为冷却水分布不均造成的。

另外,如果外环走的是水煤浆,这样的话倒是可以,因为有水可以冷却一下头部。

9、蒸发热水塔的内部构造及除氧水和低压灰水与闪蒸气在其内部换热的同时有无直接接触将酸性气体溶解在灰水中造成系统水质的酸性化.

答、蒸发热水塔结构:

自下而上由黑水储槽、蒸发与旋风分离蒸发室、蒸汽上升管、灰水储槽、填料层、进水口均布器、旋流板除沫器组成。

工作原理:

在蒸发室通过黑水减压蒸发,使黑水中的灰渣绝大部分进入液相,随黑水进入低压闪蒸器,闪蒸出的蒸汽通过蒸汽上升管进入热水室与灰水、除氧水、变换冷凝液在填料层中进行热质传递,绝大部分冷凝液进入灰水,少量蒸汽、酸性气体和不凝性气体自塔顶逸出,灰水和冷凝液进入高温热水罐。

酸性气体涉及到溶解度的问题,应该有小部分酸性气进入灰水,绝大部分已经被除去,不会影响到系统的水质。

10、旋风分离器的内部结构.

答:

结构比较简单有筒体、下降管、排气管组成。

旋风分离器是靠离心力实现气固(液)分离的设备。

11、如使用石灰石会对耐火砖有很大的腐蚀吗?

耐火砖只抗酸性吗?

耐火砖的损害的主要原因是灰渣的冲刷吗?

答:

针对不同的外部条件和耐火砖损伤消耗的不同规律,气化炉耐火砖的损伤分为块状剥落、烧蚀损坏、冲蚀损坏、化学侵蚀等。

石灰石是灰分的组成部分,灰分越多对炉砖冲刷越厉害。

炉砖最里一层是热面砖(高铬砖),Cr2O3含量90%左右,耐腐蚀耐冲刷。

a)SiO2渗透;b)CaO侵蚀c)FeO侵蚀

(Fe渗透为绿色,Si为红色,Ca为蓝色)

从上图可以看出,Fe→Na→Ca→SI对炉砖的侵蚀是由表及里逐渐加深的,所以Si对炉砖的侵蚀最为严重。

13、工艺气中的H2对烧嘴盘管和热电偶有损害吗?

为什么?

答:

没有,H本身没有腐蚀性。

烧嘴盘管的损害主要是热腐蚀、安装时的损害。

热偶的损害主要是热腐蚀、灰渣的冲刷。

氢腐蚀是高温腐蚀的一种类型。

主要发生在石油加氢、裂解等钢制装置中。

高温高压下,气相中氢以氢原子形式渗入钢中,与钢中的碳结合生成甲烷,造成钢表层脱碳,使强度、塑性降低,严重时导致表面鼓泡或开裂。

碳钢的抗氢腐蚀性能随钢中碳含量升高而降低;含有少量钛、铌、钒、钼等与碳有较强结合能力的元素的低合金钢,有较好的抗氢腐蚀能力。

温度超过220度,氢分压达到1.4Mpa时,碳刚材料会有氢腐蚀.烧嘴的头部一般采用的材料不会造成氢腐蚀;

14、文丘里为什么在1.5MPa时投用?

答:

文丘里主要的作用是为合成气夹带灰尘增重,是灰颗粒和液体凝结在一起;

在压力较低的时候,气体流速非常大,在1.5MPa的时候,气体流速基本为正常流速的2倍,也就是20米/秒左右,这时候再混合,一是比较均匀,另外也不至于发生液击现象。

下图为混和器图:

15、碳洗塔为什么压力升到1.5MP时开始排水?

是考虑到排水管线细,在压力低时防止杂质堵吗?

答:

主要原因还是以前工艺设计灰水系统为公用(如惠生),碳洗塔排水到同一套灰水闪蒸,必须克服后工序的压力(0.8-1.25Mpa)。

所以开始时排往开工换热器的。

至于1.5MPa,主要是和文丘里投用及热紧等工作相对应。

目前我们公司工艺采用的是一对一,所以排水压力主要考虑到系统管道阻力就可以,具体数值大家可以提前考虑一下。

16、我看过一些资料,关于煤浆的黏度,粒度和浓度的关系,但是说法并不是一致的,是不是现在这方面还不是非常明确?

答:

下面是实验分析,粒度分布对水煤浆特性的影响:

图4粒度分布对水煤浆粘度的影响

在本部分实验中所用的分散剂为上海焦化厂生产的萘磺酸盐和腐殖酸的复合分散剂。

在制浆中我们采用粗颗粒(粒径在40-200目)与细颗粒(粒径小于200目)不同比例配制水煤浆,结果表明粒度分布对水煤浆的特性影响很大,如图4所示。

总的来看,随着粗颗粒含量的增大,水煤浆的表观粘度降低,而流动性和稳定性的变化不具有规律性。

从表3.1中途绿色内容可以看到,综合粘度,稳定性和流动性来看,当粗颗粒与细颗粒配比为6比4时,所制得的水煤浆最好。

所以接下来的实验都是采用这个配比。

表3.1水煤浆流动性和稳定性检测表(粒度分布)

粗颗粒含量%

表观粘度(mPa·s)

流动性

稳定性(h)

20

1812

C

<6

30

1175

A-

>24

40

1601

C

<6

50

503

A

<24而>16

60

862

A

>24

70

430

B-

<24而>16

80

425

C

<6

17、假如锁斗的液位计指示不准时,可以通过冲压时间判断吗?

为什么液位低时冲压时间长,反之短?

答:

锁斗液位不准可以看冲洗水罐的液位,有的厂家就不设锁斗液位计。

因为冲压介质为高压灰水,为液态冲压,又因为气体是可以压缩的,所以锁斗液位满了才能把压力冲起来。

18、水汽比偏低或偏高,通常采用什么方法调节?

答:

在压力一定的前提下,一般有水蒸汽分压系数有如下的一个公式:

分压系数=0.0000000004*t^4.166/p

这个公式在6.0Mpa左右还是比较精确的,水气分压和温度、压力的关系一目了然,所以调节水气比的方法在生产中可以根据实际情况采取相应措施。

一般来说,调节温度比较见效快点。

19、对于四喷嘴,如何判断四个烧嘴的雾化效果?

也是通过中心氧来调节吗?

可是中心氧一般不调节?

答:

可以通过工艺气成分,灰渣质量来判断雾化效果。

一般雾化效果好时灰渣颗粒均匀,渣中可燃物含量低(残碳);发气量大,有效气体含量高,CO正常。

中心氧可以提高雾化效果,但在正常生产中用它来调节雾化效果不明显,它改变火焰长短效果可以。

具体影响和负荷、压力等因素有关,但还没有很精确的定论。

在生产中还是要根据有效气产率、细灰、粗灰的残碳、合成气成分含量等来确认。

20、现在我对于四喷嘴的内部撞击,反应区等并不怎么了解,有没有这反面的资料?

答:

对置气化炉的流场结构由Ⅰ射流区、Ⅱ撞击区、Ⅲ撞击流股、Ⅳ回流区、Ⅴ折返流区和Ⅵ管流区组成。

对应左图为为气化炉燃烧室流场分布图。

煤浆颗粒在气化炉内的气化过程经历了以下步骤:

颗粒的湍流弥散;

颗粒的振荡运动;

颗粒的对流加热;

颗粒的辐射加热;

煤浆蒸发与颗粒中挥发分的析出;

挥发产物的气相反应;

煤焦的多相反应;

灰渣的形成。

气化反应是串并联反应同时存在的极为复杂的反应体系,可分为一次反应与二次反应。

一次反应:

进入该区的反应物有工艺氧、煤浆以及回流流股和折返流流股中CO、H2等。

水煤浆入炉后,首先进行雾化,同时接受来自火焰、炉内壁、高温气体、固体物等的辐射热,以及回流流股及折返流流股的热量。

煤浆瞬间蒸发,煤粉发生热裂解并释放出挥发份。

裂解产物、挥发份及其他易燃组分在高温、高氧浓度下迅速完全燃烧,放出大量热。

这个过程进行得相当短促,主要发生在射流区与撞击区中,其结束的标志是氧消耗殆尽;

二次反应:

进入二次反应区的组分有煤焦、CO2、CH4、H2O以及CO、H2等组分。

这时主要进行的是煤焦、CH4等与H2O、CO2发生的气化反应,生成CO和H2。

这是有效气成分的重要来源。

二次反应主要发生在管流区。

一次与二次反应共存区:

多喷嘴对置气化炉中射流区与撞击区、撞击流股、回流区、折返流区共存,不时进行质量交换,再加湍流的随机性,射流区的反应组分及产物都有可能进入撞击区、撞击流股、回流区、折返流区,导致这些区域既进行一次反应,也进行二次反应。

21、水煤浆与氧气在气化炉内具体是怎样反应的?

主要分为哪几部分反应?

一般需要多长时间反应在炉内?

答:

一般气化炉燃烧室停留时间8-10S,根据炉子不同略有区别,时间很短促。

具体机理还是很复杂的,可以看看相关教材。

一般都当黑箱处理。

22、装置在运行时,怎样判断烧嘴雾化效果的好坏?

答:

见19题。

23、运行中是否会出现激冷环喷水孔堵塞现象?

为了避免堵塞管理上应加强哪些措施?

答:

激冷环有32个孔,直径为12mm,如果水质差,激冷水泵入口过滤器、激冷水管线过滤器滤网破损,结垢等都会造成激冷环堵塞。

杜绝此现象的措施:

①、定期清洗和更换过滤器滤网。

②、每次停车应冲洗激冷环。

③、正常运行时备用过滤器进出口阀应关闭。

④、激冷水水量不应太低,负荷越高激冷水量越高。

⑤、控制较好的水质。

24、气化炉能否在不置换的条件下进行连投?

答:

从安全的角度来说,不可以,因为炉内有工艺气,在投料时一旦出现煤浆不入炉,氧气会形成爆炸性气体。

但是在理论上说,只要在保证煤浆正常入炉,还是可以的。

但要保证气化炉内明火或者炉温在煤浆着火点200度以上。

25、高低压煤浆泵常见故障,原因及处理方法?

答:

常见故障

原因

措施

打量低

1、隔膜破

2、阀座磨损

3、驱动液不足

4、入口压力低

5、阀座垫坏

6、入口管堵、单向阀卡或隔膜室堵

①、停泵换隔膜

②、停泵换阀座

③、补充驱动液

④、提高入口压力

⑤、停泵换阀垫

⑥、敲打入口管道和阀座,再不行停泵处理

连续补驱动液

1、隔膜破

2、驱动液油箱油位低

3、排油阀关闭不好

4、安全阀没有回位

5、活塞室密封不好,填料漏

①、停泵换隔膜

②、补充驱动液

③、关闭油阀

④、安全阀归位

⑤、停泵检修或更换填料

隔膜破

1、异物进入

2、抽空

3、驱动液室有气

①、停泵

②、补充驱动液、检查泄露补偿阀

③、检查泄露补偿阀

出口压力波动

1、单缸或双缸不打量

2、出口压力缓冲罐预充压力低

①、敲打单向阀

②、检查内置压缩机

连续排液

1、补液阀常开

2、活塞室内漏严重。

①、补液阀归位

②、停泵检查

26、气化炉在升温期间是否在不同温度时,有不同的恒温时间?

答:

新砖升温严格按烘炉曲线升温,不同温度有不同恒温时间,运行炉砖一般根据升温曲线进行即可。

各厂家略有区别。

27、张工我想问一下,我们万华的煤浆泵出口是采用一个总管然后再分为两路走。

这样会不会造成出口流量的不均匀,还有这样能不能保持烧嘴压差的稳定,炉子运行起来会不会在这方面有什么影响。

还有和我们德州的对比,两个缸对应一个烧嘴有什么优点。

答:

不会,因为两路是从煤浆泵出口独立出来的。

两个缸对应一路。

同时,使用的柱塞隔膜泵属于正位移泵,流量和管道阻力关系不大。

不会造成流量不均。

烧嘴压差的稳定和烧嘴、煤浆泵出口压力的稳定情况有关。

对四喷嘴气化来说影响不大。

两个缸对应一路,主要的确定是煤浆波动较大,因此出口的缓冲很重要。

不然容易引起管道的震动。

这本来就是一个协调的方案,有点说不上。

28、烧嘴的雾化对气化炉来说,是个很重要的方面。

我想知道怎样判断其雾化的好坏,根据什么对其进行调节?

答:

见19题。

29、在气化炉堵渣的情况下,对其进行反冲和反转破渣机无效的情况下,使用采取锁斗直接泄压,对气化炉的影响大不大啊?

还有没有什么更好的方法。

答:

气化炉堵渣采取的措施有:

①、正反转破渣机②、反复反冲③、减负荷④、加大锁斗泵流量⑤、泄压⑥、在锁斗接高压氮气反冲。

泄压这种措施不提倡用,因为有可能会造成炉砖脱落。

在各种措施无效后。

最好的办法就是停车检修。

目前我公司已取消破渣机。

30、在气化炉渣口压差高的情况下,别的情况都正常,怎么去判断是不是渣口堵或是挂渣,进行处理。

答:

看灰渣量和灰渣质量,有时气体成分也会变化。

渣口堵一般慢慢升温可以消除,但是激冷环或下降管挂渣,很难消除。

31、煤的可磨指数是根据一种煤的可磨指数为100而测量得出的,那是以什么煤作为标准,有没有国际标准?

答:

哈氏可磨性指数测定是以磨碎定律(磨碎煤粉所消耗的能量.与煤粉产生的新表面积成正比)为理论依据,在GB2565《煤的可磨性指数测定方法》(哈德格罗夫法)规定的条件下,将制备好的煤样进行研磨、筛分、称重,从由标准煤样绘制的校准图上查得哈氏可磨性指数,指数越大,表明越易磨碎。

32、德士古内混式的烧嘴有些人说是增加中心氧的量能使火焰的长度变长变窄,但是大部人说是使火焰变短变粗,具体是怎么样?

答:

因为气化炉当中是还原气氛,火焰的长度是和氧气的浓度和分布决定的,因此,烧嘴中心氧和外环氧的比例对火焰的影响还是有的,但是具体的还是要看相关因素来定,不能一概而论。

33、耐火砖由里到外的第二层惠生和李传勇说三氧化二铬的含量高(60~70%,其余的为三氧化二铝),但是有些资料里说是三氧化二铝的含量高(占60~70%,其余的为三氧化二铬)是不是厂家不一样成分也不一样啊?

这两个问题可以在网上查的资料可以借鉴,如下。

气化炉燃烧室共有三层耐火砖

最里层的主要成分为三氧化二铬(Gr2O3、85-90%),

中层为三氧化二铝(Al2O3)(87%)、三氧化二铬(Gr2O3)((12%),

外层为三氧化二铝(Al2O3)(98.6%)、二氧化硅(SiO2)(0.7%)。

德士古气化炉耐火砖的价格是非常昂贵的,换一次向火面砖,拆卸、筑炉、烘炉、检查、试压就得花费一个半月到二个月时间,严重影响了备炉工作,所以必须选用质量较好的耐火砖,筑炉时严格把好质量关,在使用过程中严格控制气化炉操作温度,尽量延长耐火砖的使用寿命。

根据美国伊斯曼的经验,每套耐火砖生产合成气的总量基本上是一个常量。

生产负荷低些,耐火砖的寿命相对就长些,生产负荷高些,耐火砖的寿命相对就短些。

影响气化炉耐火衬里寿命的因素很多,就使用而言,应注意以下几点:

1 操作温度 炉内温度对耐火衬里的寿命是非常重要的,所以要严格控制不要超温。

在正常生产条件下,耐火砖表面有一层煤渣层,实际上渣层是动态的,温度低渣层较厚,温度高渣层较薄,适当厚的渣层可以减缓高温气体和熔渣的冲刷。

水煤浆德士古气化炉对耐火砖的要求比以重油为原料的炉子对耐火砖的要求要高得多,其主要原因是熔渣对耐火材料的渗透和腐蚀。

更换耐火砖时发现渗透厚度达10mm~20mm,熔渣渗透后,其强度明显下降。

温度高则浸蚀加剧。

据有关资料介绍,特别是操作温度超过1400℃时浸蚀作用成倍地增加。

在运行过程中还曾发生过氧气负荷波动的情况,有时氧气调节阀会造成氧气负荷变动,有时大颗粒会突然卡住高压煤浆泵活门,煤浆流量突然下降造成氧气量相对过量。

氧气波动后直接造成炉温的波动,氧气波动范围有时为500m3~600m3,最大达到过1000m3左右。

氧气突然升高后,造成炉温突然升高,会突然烧坏高温热电偶,这种情况对耐火砖的影响是很大的,应尽量避免。

综合考虑各种因素,一般气化炉的操作温度应控制在1350℃以下。

当高温热电偶损坏或指示不准时,因为合成气中甲烷含量与炉内温度有一定的关系,一般可根据出口气中甲烷含量来进行控制。

遇到这种情况,在实际操作中,为了避免CH4含量分析结果的偏差,不但要观察甲烷含量,而且还要观察H2、CO、CO2等成分的变化,以及其他生产条件如煤浆浓度、流量、氧气流量、出渣情况等的变化来进行综合判断,使操作温度与理论控制温度不要偏离太大。

2 减少开停车次数 在开停车的过程中由于更换烧嘴,会使冷空气进入炉内,造成炉内温度的急骤变化,在投料过程的短时间内,炉内温度升得比较快,这也是难以控制的。

这些情况对耐火衬里是非常有害的,甚至会导致耐火衬里出现开裂损坏,所以在生产过程中应尽量做到稳定生产,减少开停车次数。

表1耐火材料物性指标

项目\指标

高铬热面砖

铬刚玉砖

氧化铝空心球砖

最高使用温度,℃

2000

1900

1800

Cr2O3,≥

86.10

12.33

-

ZrO2,%

4.72

-

-

Al2O3,≥

6.36

86.21

98.31

Fe2O3,%

0.28

0.27

0.48

SiO2%,≤

0.3

-

0.17

体积密度,g/cm3≥

4.26

3.36

1.4

显气孔率,,%≤

15.57

16

60

常温耐压强度,MPa≥

123.9

125.4

8.6

蠕变(0.2MPa,1500℃,24h)

≤0.38

0.49

-

导热系数,W/(mk)≤ 1000℃

4.5

3.9

0.95

热膨胀系数(常温~1500℃)1/℃

6.7x10-6

7.2x10-6

7.7x10-6

表2陶瓷纤维压缩料物性指标

项目\指标

陶瓷纤维压缩料

长期使用温度,≥℃

1400

Al2O3,%≥

45

Al2O3+SiO2,%≥

96

导热系数,W/(mk)≤ 500℃

0.2

1耐火砖损伤模式分析

针对不同的外部条件和耐火砖损伤消耗的不同规律,我们把气化炉耐火砖的损伤分为块状剥落、烧蚀损坏、冲蚀损坏、化学侵蚀等。

1.1 块状剥落模式

块状剥落是气化炉耐火砖损耗和对寿命影响最大的一种模式。

减少或消除块状剥落就能大幅度提高耐火砖的寿命。

当耐火砖表面出现深度超过1.5mm、且具有一定面积的块状形态凹坑时,即认为耐火砖的损伤以块状剥落为主;而小于1.5mm时,我们认为是由烧蚀为主引起的深层蚀损,引起块状剥落的原因有以下几个方面。

1.1.1 砖与砖之间的相对位移

由于各层砖在气化炉升温或降温过程中,升

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 气化 问题 汇总 0213

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx

广东省普通高中学业水平考试数学科考试大纲Word文档下载推荐.docx