精益生产(非常全面).pdf

精益生产(非常全面).pdf

- 文档编号:3212207

- 上传时间:2022-11-20

- 格式:PDF

- 页数:90

- 大小:1.23MB

精益生产(非常全面).pdf

《精益生产(非常全面).pdf》由会员分享,可在线阅读,更多相关《精益生产(非常全面).pdf(90页珍藏版)》请在冰豆网上搜索。

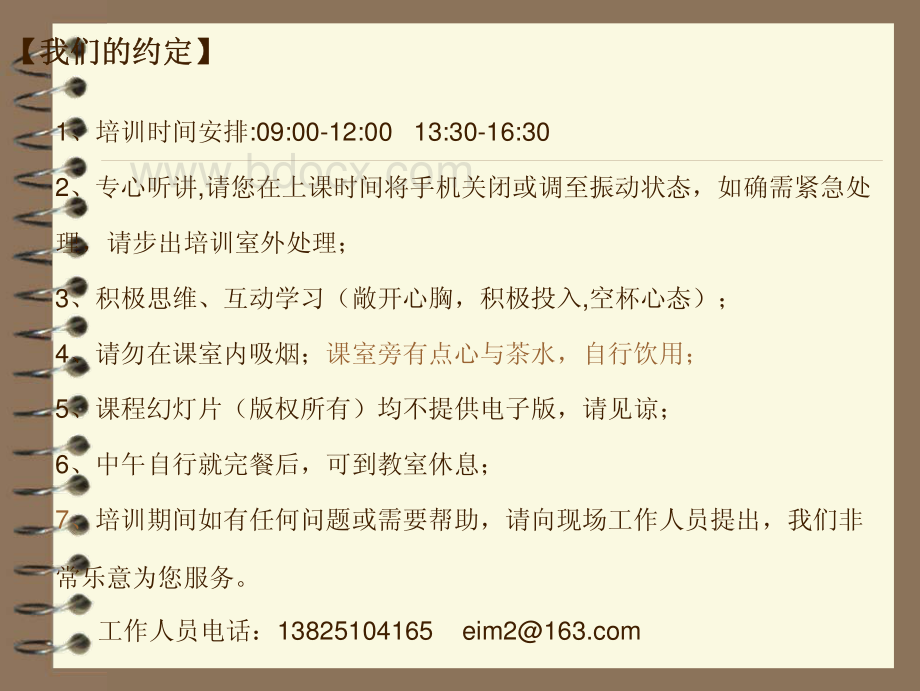

1、培训时间安排:

09:

00-12:

0013:

30-16:

302、专心听讲,请您在上课时间将手机关闭或调至振动状态,如确需紧急处理,请步出培训室外处理;3、积极思维、互动学习(敞开心胸,积极投入,空杯心态);4、请勿在课室内吸烟;课室旁有点心与茶水,自行饮用;5、课程幻灯片(版权所有)均不提供电子版,请见谅;6、中午自行就完餐后,可到教室休息;7、培训期间如有任何问题或需要帮助,请向现场工作人员提出,我们非常乐意为您服务。

工作人员电话:

13825104165【我们的约定】【我们的约定】WhatShallWeTalk?

内容安排?

精益生产系统简介精益生产系统简介?

精益生产基础精益生产基础?

价值流分析价值流分析?

运行效率运行效率?

柔性生产单元柔性生产单元?

看板拉动系统看板拉动系统?

精益生产推行策略精益生产推行策略?

案例分享模拟演练讨论案例分享模拟演练讨论LeanManufacturingSystemBriefing精益生产系统简介111?

制造系统的要点制造系统的要点?

精益生产五项原则精益生产五项原则?

精益企业之屋?

精益企业之屋?

StartingwithToyotainthelate50sandcatchingoninthemid80sinthereminderoftheindustrialworld,LeanManufacturinghasbecomeakeystrategyformanufacturers起源于20世纪50年代丰田汽车公司,而在80年中期被欧美企业纷纷采用。

随着微利时代的来临,精益生产模式成为企业竞争的有力武器LeanThinkingandLeanManufacturingSystem精益思维和精益生产系统制造系统演化史HenryFord福特首创装配线福特首创装配线大规模低品种工人被当成机器TPS和大野耐一和大野耐一多品种小批量订单拉动准时化连续流手工生产手工生产大批量生产大批量生产精益生产精益生产?

制造业面临的环境制造业面临的环境?

快速并准时交货?

需求品种增加,特殊定制?

不断改进质量及降低销售价格?

产品的生命周期越来越短?

无国界,中国成为世界工厂?

紧缩与通胀精益精益:

形容词:

无肉或少肉,少脂肪或无脂肪,文体或措词简练反义词:

肥胖的,多肉的,过重的,不结实的,过分肥的,丰满的,粗短的,肥大的,软的Lean-“精益”释义精益生产是为了适应市场多元化的需要,在多品种小批量的市场需求制约下诞生的全新生产方式精益生产的核心是消除一切无效劳动和浪费精益的精益生产是为了适应市场多元化的需要,在多品种小批量的市场需求制约下诞生的全新生产方式精益生产的核心是消除一切无效劳动和浪费精益的“精精”就是指更少的投入,而就是指更少的投入,而“益益”指更多的产出指更多的产出WhatisLeanManufacturing什么是精益生产-五个原则LeanManufacturing精益生产精益生产Value价值价值站在客户的立场上ValueStream价值流价值流从接单到发货过程的一切活动Flow流动流动象开发的河流一样通畅流动DemandPull需求拉动需求拉动BTR-按需求生产Perfect完美完美没有任何事物是完美的不断改进降低成本,改善质量,缩短生产周期降低成本,改善质量,缩短生产周期观念转变,消除浪费,价值流管理,团队精神及5S,持续改进设备总有效性自动化及防错作业快速转换流动生产设备布局多技能员工小批量生产缩短生产周期均衡混流生产看板拉动准时化生产库存降低消除浪费降低成本全面质量管理全面生产维护精益企业精益企业构筑精益企业之屋构筑精益企业之屋LeanManufacturingFoundation精益生产之基础2?

成本的概念?

识别和消除十大浪费?

“三不原则”?

及目视管理?

班组建设和绩效考核22售价售价成本成本+利润利润=901010020110攻略一攻略一攻略一攻略一:

提高售价提高售价提高售价提高售价成本成本90%利润利润10%90成本的概念成本的概念赚一块钱看人家的脸色!

赚一块钱看人家的脸色!

=利润利润成本成本-售价售价10010902080攻略二攻略二攻略二攻略二:

成本下降成本下降成本下降成本下降成本成本80%利润利润20%100成本的概念成本的概念省一块钱看自己的角色!

省一块钱看自己的角色!

?

Overproduction过量生产过量生产?

Inventory库存库存?

Transportation搬运搬运?

Correction返工返工?

Processing过程不当过程不当?

Motion多余动作多余动作?

Waiting等待等待?

Aptitude智力智力?

Baddesign设计不良设计不良?

Stock-out缺货缺货识别和消除十大浪费与需要相比,过早的、过多的生产与需要相比,过早的、过多的生产十大浪费之一十大浪费之一:

过量生产过量生产Overproduction.在制品积压,存放场地增加。

.在制品积压,存放场地增加。

.使先入先出作业困难。

.使先入先出作业困难。

.增加周转箱、工位器具等设备成本。

.增加周转箱、工位器具等设备成本。

.库存增加。

.库存增加。

.资金积压。

.资金积压。

.潜在的质量风险。

.潜在的质量风险。

劳模?

库存量过大,资金积压越多库存量过大,资金积压越多.大量购买原材料和零部件,造成积压,占用大量购买原材料和零部件,造成积压,占用很多的流动资金,增加了防护、保管的费用很多的流动资金,增加了防护、保管的费用.共享设备,加工品种多、换型时间较长,只好.共享设备,加工品种多、换型时间较长,只好采用批量生产。

采用批量生产。

.能力不足被掩盖。

.能力不足被掩盖。

.设备布局不合理,前后工序不能形成.设备布局不合理,前后工序不能形成“一个流一个流”生产和搬运,造成场地占用,先入先出困难。

生产和搬运,造成场地占用,先入先出困难。

.潜在的。

.潜在的。

十大浪费之二十大浪费之二:

库存库存InventoryInventoryCoversAllProblem库存掩盖所有问题交货问题交货问题质量问题质量问题效率问题效率问题维修问题维修问题库存水平库存水平LowDownInventoryToExposeProblem通过降库存暴露问题交货问题交货问题质量问题质量问题效率问题效率问题维修问题维修问题库存水平库存水平物料的临时放置、堆积、移动、倒装、整理以及零星搬运等物料的临时放置、堆积、移动、倒装、整理以及零星搬运等。

.物料移动所需空间的浪费。

.物料移动所需空间的浪费。

.人力、工具的占用。

.人力、工具的占用。

.时间的浪费。

.时间的浪费。

.推车的移动。

.推车的移动。

改进工序设计!

改进工序设计!

优化布局!

优化布局!

改进搬运方法!

改进搬运方法!

十大浪费之三十大浪费之三:

搬运搬运Transportation第一次不能把事情做对而带来的额外工作和浪费第一次不能把事情做对而带来的额外工作和浪费.检验.检验.返工.返工.重复点数.重复点数.校正.校正十大浪费之四十大浪费之四:

检验和返工检验和返工Inspection&Rework参数选择不当,产生多于的加工或者过分精确的加工,造成不必要的人工时间浪费。

参数选择不当,产生多于的加工或者过分精确的加工,造成不必要的人工时间浪费。

.机器加工动作移动行程过长,造成.机器加工动作移动行程过长,造成多余的作业时间。

多余的作业时间。

.机器速度选择不当,引起加工时.机器速度选择不当,引起加工时间延长、生产资源如电、水等浪费。

间延长、生产资源如电、水等浪费。

.因材质或工艺设计不合理,产生附加.因材质或工艺设计不合理,产生附加工序,造成加工、管理工时增加。

工序,造成加工、管理工时增加。

.加工精度加工余量选择过高或不足.加工精度加工余量选择过高或不足十大浪费之五十大浪费之五:

过程不当过程不当Processing因断料、作业不平衡、计划不当、设备故障等导致作业者或设备处于等待状态。

因断料、作业不平衡、计划不当、设备故障等导致作业者或设备处于等待状态。

.生产线机种切换。

.生产线机种切换。

.工位间由于不平衡造成等待的浪费。

.机器设备故障导致等待的浪费。

.因为缺料等导致人和设备等待的浪费。

.生产计划安排不平衡导致人机闲置。

.工位间由于不平衡造成等待的浪费。

.机器设备故障导致等待的浪费。

.因为缺料等导致人和设备等待的浪费。

.生产计划安排不平衡导致人机闲置。

十大浪费之六十大浪费之六:

等待等待Waiting对工序进展无推动作用对工序进展无推动作用不创造附加价值的现场作业动作。

不必要的动作越少不创造附加价值的现场作业动作。

不必要的动作越少,生产效率越高生产效率越高!

.物品取放、反转、对准等不合理。

.物品取放、反转、对准等不合理。

.作业时转身、大幅度动作。

.作业时转身、大幅度动作。

.抬臂过高、过低等。

.抬臂过高、过低等。

.弯腰。

.弯腰。

.重复不必要的动作。

.重复不必要的动作。

.不必要的.不必要的”走动走动”。

十大浪费之七十大浪费之七:

多余动作多余动作Motion人员未被充分使用。

人员未被充分使用。

.只用到员工的双手,没有用到员工的脑袋.只用到员工的双手,没有用到员工的脑袋.人力配置不合理.人力配置不合理.缺少培训.缺少培训.缺乏对员工的价值认同.缺乏对员工的价值认同十大浪费之八十大浪费之八:

智力智力Aptitude?

过多的零件和种类?

不必要的材料升级?

不必要的精度要求?

复杂的功能和结构?

可靠性差?

装配困难?

检测困难.?

DFC成本设计?

DFM可制造性设计?

DFR可靠性设计?

DFA可装配性设计?

DFT可检测性设计?

DFS可维护性设计十大浪费之九十大浪费之九:

设计不良设计不良Baddesign?

二次采购和加工?

增加额外的管理成本?

客户的满意度降低?

损失销售利润缺货成本又称亏空成本,是由于外部和内部中断供应所产生的。

外部短缺、内部短缺将最终导致延期付货或失销。

缺货成本将包括销售利润的损失直至难以估量的商誉损失十大浪费之十十大浪费之十:

缺货缺货Stockout增值比率增值比率增值时间(Valueaddedtime)制造周期(Manufacturingcycletime)X100%=增值时间增值时间:

站在客户立场看制造过程中的增值动作和时间如:

改变形状改变形状、改变性能改变性能、组装组装、包装包装等物料从进厂到出厂,只有不到物料从进厂到出厂,只有不到物料从进厂到出厂,只有不到物料从进厂到出厂,只有不到10%10%的时间是增值的!

的时间是增值的!

的时间是增值的!

的时间是增值的!

从增值比看改善的空间?

计划不周计划不周?

信息不全信息不全?

过程不当过程不当?

沟通不畅沟通不畅?

调整审批调整审批?

检验返工检验返工?

批量等待批量等待?

动作技能动作技能业务流程中的八大浪费业务流程中的八大浪费Simplification简单化简单化使构造单纯使方法简单使数(量)减少减少零件的件数使位置的决定单纯化自动化,加工方式Standardization标准化标准化将方法、手续统一化将材质、形状的范围缩小将规格、尺寸标准化规格的统一传票的统一作业标准的订定收集配送时间定时化Specialization专门化专门化将机种、品种专业化将种类、工作专门化有盖车、无盖车、家畜车、冷冻车设备及模等的专业化职务的专门化(装配、搬运、检查)消灭浪费消灭浪费:

3S该作业可以取消取消吗?

(EEliminate)该作业可以合并合并吗?

(CCombine)该作业可以重排重排吗?

(RRearrange)该作业可以简化简化吗?

(SSimplify)消灭浪费:

消灭浪费:

ECRS(四巧)质量:

不仅仅是“结果面”的质量下个工序是客户下个工序是客户!

?

“结果面结果面”的质量:

客户对产品和服务的满意度的质量:

客户对产品和服务的满意度?

“过程面过程面”的质量:

从订单到发货一切过程的工作心态和质量的质量:

从订单到发货一切过程的工作心态和质量AttitudeToTheDefects对待缺陷,三

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 生产 非常 全面

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

保育笔记.doc

保育笔记.doc

幼儿园日常安全检查记录表.xls

幼儿园日常安全检查记录表.xls

公共空间环境设计(精修版).pptx

公共空间环境设计(精修版).pptx