E101换热器设计.docx

E101换热器设计.docx

- 文档编号:30589828

- 上传时间:2023-08-18

- 格式:DOCX

- 页数:11

- 大小:130.62KB

E101换热器设计.docx

《E101换热器设计.docx》由会员分享,可在线阅读,更多相关《E101换热器设计.docx(11页珍藏版)》请在冰豆网上搜索。

E101换热器设计

E101换热器设计

1.1换热器类型

换热器选型时需要考虑的因素很多,主要是流体的性质;压力、温度及允许压力降得围;对清洗、维修的要求;材料价格;使用寿命等。

换热器种类很多,按热量交换原理和方式,可分为混合式、蓄热式和间壁式三类。

间壁式换热器有夹套式、管式和板式换热器。

管壳式换热器又称列管式换热器,该类换热器具有可靠性高、适应性广等优点,在各工业领域中得到最广泛的应用。

近年来,尽管受到了其他新型换热器的挑战,但反过来也促进其自身的发展。

在换热器向高参数、大型化发展的今天,管壳式换热器仍占主导地位。

列管式换热器可根据其结构特点,分为固定管板式、浮头式、U形管式、填料函式和釜式重沸器五类。

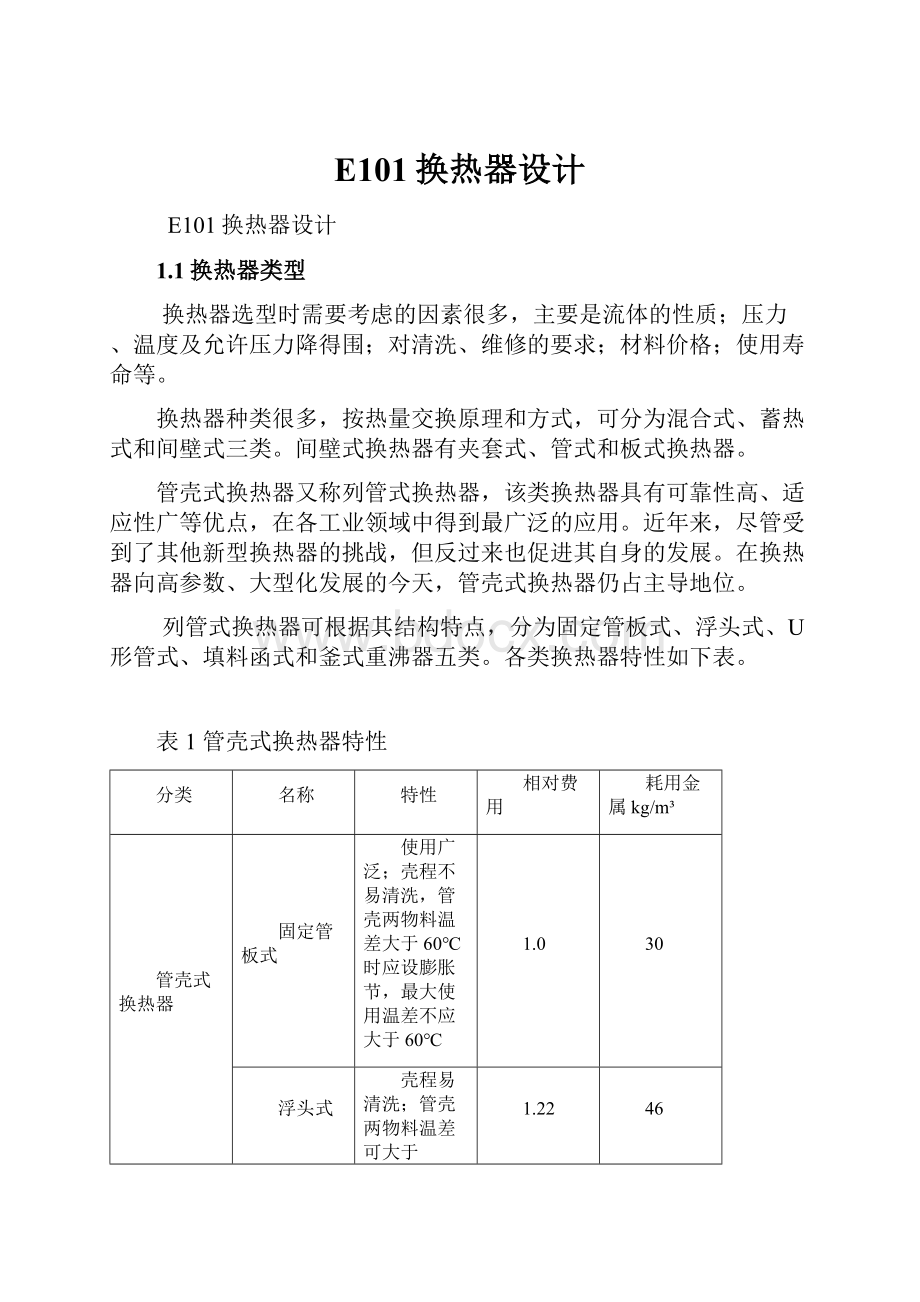

各类换热器特性如下表。

表1管壳式换热器特性

分类

名称

特性

相对费用

耗用金属kg/m³

管壳式换热器

固定管板式

使用广泛;壳程不易清洗,管壳两物料温差大于60℃时应设膨胀节,最大使用温差不应大于60℃

1.0

30

浮头式

壳程易清洗;管壳两物料温差可大于120℃;垫片易渗漏

1.22

46

调料函式

优缺点同浮头式;造价高,不宜制造大直径设备

1.28

U形管式

制造安装方便,造价较低;管程耐高压;结构不紧凑,管子不易更换,不易机械清洗

1.01

列管换热器中常用的是固定管板式和浮头式两种。

一般要根据物流的性质、流量、腐蚀性、允许压降、操作温度与压力、结垢情况和检修清洗等要素决定选用列管换热器的型式。

从经济角度看,只要工艺条件允许,应该优先选用固定管板式换热器。

但遇到以下两种情况时,应选用浮头式换热器。

壳壁与管壁的温差超过70℃;壁温相差50~70℃。

而壳程流体压力大于0.6MPa时,不宜采用有波形膨胀节的固定管板式换热器。

壳程流体易结垢或腐蚀性强时不能采用固定管板式换热器。

综合考虑本次设计任务及制造、经济等个方面,本次设计主要采用浮头式和固定管板式换热器。

根据工艺条件,热蒸汽使用125℃(5bar)和175℃(7.0bar)的饱和蒸汽,作为热公用工程。

同时,选择温度为20℃的冷却水作为冷公用工程。

一般情况下冷却水出口温度不高于60℃,避免结垢严重,高温端的温差不应小于20℃,低温端的温差不应小于5℃。

当在两工艺物流之间进行换热时,低温端的温差不应小于20℃。

当采用多管程、单壳程的管壳式换热器,并且用水作为冷却剂时,冷却水的出口温度不应高于工艺物流的出口温度。

此外,部分物流温度要控制在5℃左右,选用氨作为制冷剂。

对于高温物流一般走管程,从而节省保温层和减少壳体厚度,但是有时为了物料的散热,增强冷却效果,也可以使高温流体走壳程;对于压力较高的物流应该走管程;粘度较大的流体应该走壳程,在壳程可以得到较高的传热系数;对于压力降有特定要求的工艺物流应走管程,因管程的传热系数和压降计算误差较小;流量较小的物流应走壳程,易使物流形成湍流状态,从而增加传热系数;对于具有腐蚀性的物流走管程,否则对壳程和管程都会造成腐蚀;对于有毒流体宜走管程,使泄漏机会减少。

1.2换热管规格

一般换热管有表6-34中几种规格提供参考。

表2换热管规格表

材料

换热管标准

管子规格/mm

外径

壁厚

碳钢

低合金钢

不锈钢

GB/T8163

GB9948

≥14~30

2~2.5

>30~50

2.5~3

57

3.5

GB13296

≥14~30

>1.0~2.0

GB9948

GB/T14976

>30~50

>2.0~3.0

57

铝

铝合金

GB/T6893

≤34

2.0~3.5

36~50

>50~55

铜

GB/T1527

10

1.0~3.0

11~18

19~30

铜合金

GB/T8890

10~12

1.0~3.0

>12~18

>18~25

>25~28

钛

钛合金

GB/T3625

10~30

0.5~2.5

>30~40

>40~50

在选择管道规格时,通常选用Φ19mm的管子;对于易结垢的物料,为方便清洗,采用外径Φ25mm或Φ38mm的管子;对于有气液两相流的工艺物流或者物流流量较大工艺物流,一般选用较大的管径。

2)管长

在满足设计要求的前提下,尽量选用较短的管子,以降低压降。

3)管程数

随着管程数增加,管流速和传热系数均相应的增加,因此一般选在1~2或者4管程,不宜选用太高的管程数,以免压力降过大。

4)换热管中心距

管心距为管径的1.25~1.5倍,常用换热管中心距一般按照表6-35选取。

表3换热管中心距/mm

换热管外径

19

25

32

38

换热管中心距

25

32

40

48

分程隔板槽两侧相邻管中心距

38

44

52

60

5)排列方式

正三角形排列更为紧凑,管外流体的湍动程度高,给热系数大,而正方形排列的管束清洗方便,对易结垢流体更为适用,如将管束旋转45℃放置,也可提高给热系数。

6)折流板

折流板可以改变壳程流体的方向,使其垂直于管束流动,获得较好的传热效果。

表4折流板间距/mm

公称直径

管长

折流板间距

≤500

≤3000

100

200

300

450

600

—

4500-6000

—

600-800

1500-6000

150

200

300

450

600

—

900-1300

≤6000

—

200

300

450

600

—

7500,9000

—

750

1400-1600

6000

—

—

300

450

600

750

7500,9000

—

1700-1800

6000-9000

—

—

—

450

600

750

依据表6-36中的数据,可以确定折流板数目。

对于DN500mm,选择一对;对于DN500~1000mm,选择两对;对于DN>1000mm,选择三对以上。

7)裕量

对于工艺物流间的换热,留有40%−50%的裕量;对于工艺物流与公用工程间的换热,留有15%−25%的裕量。

2.1换热器的选型计算

2.1.1设计条件的确定

表1操作参数

操作条件

参数

管程

壳程

介质

热物料

冷物料

物流名称

脱丙烷塔冷凝液

预热器E0101

质量流量/(kg/h)

675000

675000

进口温度/℃

62

-42

出口温度/℃

-10

-10

进口压力/MPa

0.13

2.1

出口压力/MPa

0.01

2.0

2.1.2确定主要物性数据

壳程的定性温度为:

管程的定性温度为

流体有关物性数据

1)壳程凝液在定性温度t下的物性数据:

热导率:

粘度:

比热:

密度:

2)管程流体在定性温度T下的物性数据:

热导率:

粘度:

比热:

密度:

2.2工艺过程计

1)热流量Q

由公式可以确定此换热器所通过的热流量为

2)计算平均传热温差

其中:

3)换热面积的计算

其中:

——壳程流体的热导率,

;

——当量直径,

;

——管外流动雷诺数;

——流体在定性温度下的普朗特数;

——流体在定性温度下的粘度,

;

——流体在壁温下的粘度,

。

由上式可求得

得出了换热面积为216.8m2。

根据以上进出口温度参数及平均传热温差,选择浮头是换热器。

参阅相关化工与石油化工单元设备标准JBT4715-92《固定管板式式换热器型式与基本参数》,初步选定换热器换热面积为216.8m2,其中公称直径DN=1000mm,传热管规格为Φ25x2mm,传热管总长L=4500mm,传热管排管数NT为1267根,中心排管数为39,折流板间距为450mm,换热器长为7.37m。

4)传热管排列方式及管心距

传热管按正三角形排列,如图所示。

根据Φ25

2mm的传热管规格,取常用的管心距t为31.25mm。

图1传热管正三角形排列方式

5)壳体径

换热器壳体径取决于传热管数、管心距和传热管的排列方式。

选用标准换热器,忽略壳体壁厚,其壳体径约为D=1000mm,采用无缝钢管制作筒体。

6)折流板

采用弓形折流板,取弓形折流板圆缺高度为壳体径的30%,切去的圆缺高度为:

取折流板间距为:

折流板数

为:

折流板块数为9

E0101装配图

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- E101 换热器 设计

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《贝的故事》教案4.docx

《贝的故事》教案4.docx