关于循环流化床锅炉结焦原因分析及预防措施.docx

关于循环流化床锅炉结焦原因分析及预防措施.docx

- 文档编号:30377786

- 上传时间:2023-08-14

- 格式:DOCX

- 页数:12

- 大小:70.36KB

关于循环流化床锅炉结焦原因分析及预防措施.docx

《关于循环流化床锅炉结焦原因分析及预防措施.docx》由会员分享,可在线阅读,更多相关《关于循环流化床锅炉结焦原因分析及预防措施.docx(12页珍藏版)》请在冰豆网上搜索。

关于循环流化床锅炉结焦原因分析及预防措施

锅炉结焦的原因及预防措施

一、概述:

循环流化床锅炉技术是近十几年迅速发展起来的一项高效、清洁燃烧技术。

随着大量的循环流化床锅炉投入生产运行,循环流化床锅炉的运行特点逐渐为大家所掌握。

但由于其固有的一些特点,运行中仍经常出现问题。

结焦就是循环流化床锅炉运行中较为常见的故障,它直接影响到锅炉的安全经济运行。

二、结焦现象主要有

1、CRT显示床温、床压极不均匀,燃烧极不稳定,相关参数波动大,偏差大。

床温测点有数个出现偏差大(差值大于150℃),并且大幅跳动;两侧床压值偏差大。

2、结焦初期(局部)料层差压下降,结焦严重时,料层差压急剧增加。

3、氧量快速下降,几乎为零。

4、炉膛负压增大,一次风量,风室风压波动大。

5、负荷、压力、汽温均下降。

6、排渣不畅,床层排渣管发生堵塞,单个或多个放渣口放不出渣或放渣中有疏松多孔烧结性结块(局部结焦)。

7、从看火孔观察流化床内有白色火花,可见渣块,床料在炉内不正常的运动。

8、料层差压突然增高,短时后很快下降。

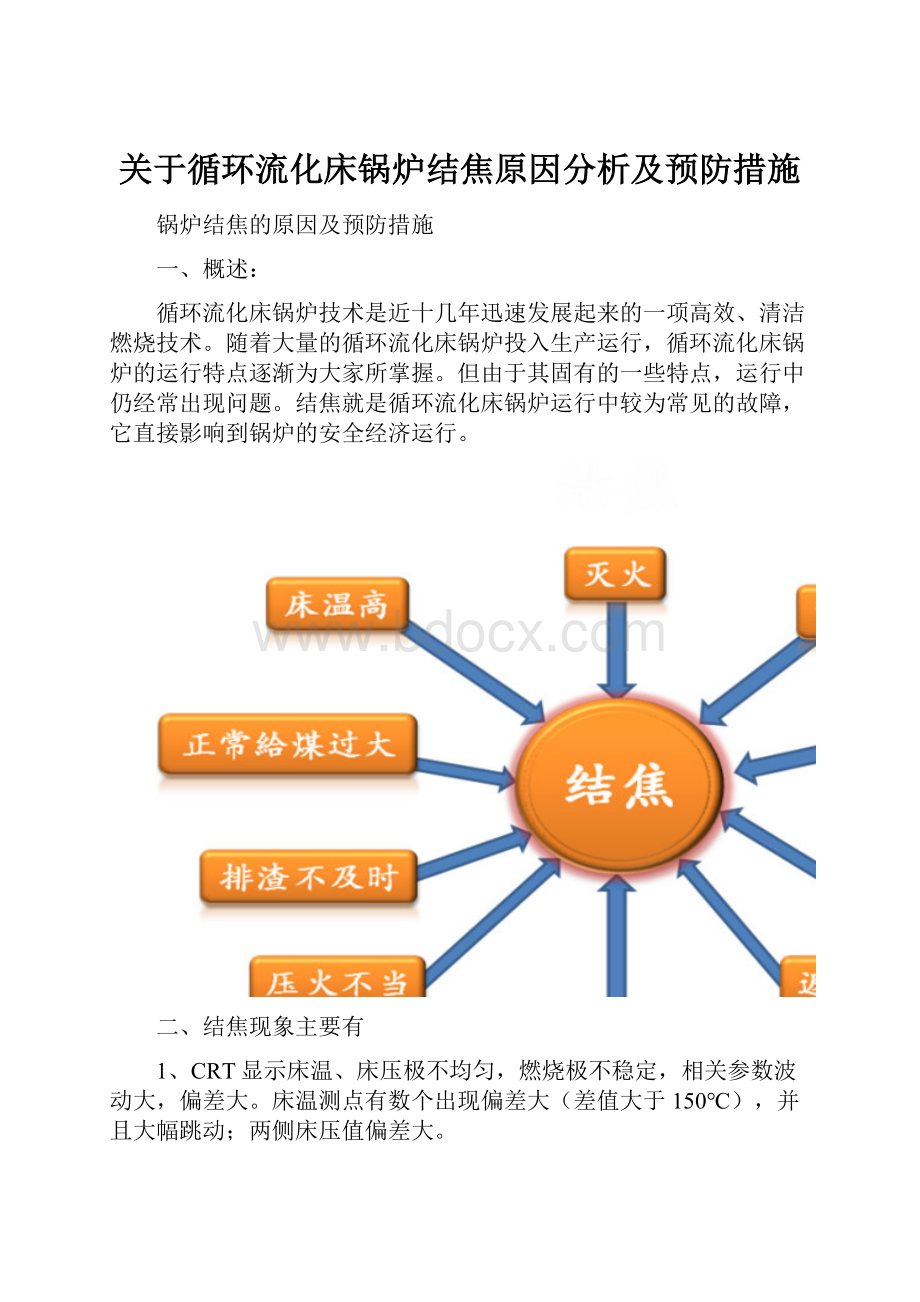

三、结焦原因分析

1、床温偏高和炉内流化工况不良是造成结焦的两个最主要的原因。

结焦无论在点火或在正常运行调整中都可能发生,原因也有多种:

它不仅会在启动过程或压火时出现在床内,也有可能出现在炉膛以外如旋风分离器的回料腿及回料阀内,灰渣中碱金属钾、钠含量较高时较易发生。

回料阀回料故障、炉内浇铸料塌落、床下点火(流化)风量过小、料层过薄等原因均可引起锅炉结焦。

无论高温结焦还是低温结焦都常在点火过程中出现,一旦出现就会迅速增长。

由于烧结是个自动加剧的过程,因此焦块长大的速度往往越来越快。

床料流化不良造成堆积、给煤不均、播煤不均、燃烧不充分等会造成局部结焦。

2、渐进性结焦的主要原因有:

1)布风系统制造和安装质量不好,风帽选择和制造有问题。

2)给煤粒度太大,甚至给煤中存在大块。

3)运行参数控制不当等,新建机组投运初期,应检查风帽及风帽小孔有无错装或堵塞,炉内分隔墙和耐火层边角处和顶角设计是否适当。

4)细碎机未及时调整,粗细煤粒的分布不合理,造成密相区燃烧份额加大,床温过高而结焦。

5)锅炉做流化试验时没有注意流化风量或者流化风试验做的不合格,就点火启动。

3、运行中结焦可能原因分析:

1)燃煤、床料熔点太低,在床温较高的前提下就可导致结焦。

2)流化风量偏低,长时间流化不良。

一次风量过小,低于临界流化风量,物料流化不好。

布风不均,致使炉内流化不良,在床层内出现局部吹穿,而其它部位供风不足,床温偏高,从而形成焦块。

3)风帽损坏,造成布风板布风不均,部分料层不流化。

4)返料影响。

返料风过小造成返料器返料不正常或返料器突然由于耐火材料的塌落而堵塞或因料层高放循环灰外泄失控等原因,返料无法正常返至炉内,造成床温过高而结焦。

此时再加煤来维持压力及汽温,则床温在返料未回炉膛及加煤的双重作用下会急剧上升而导致床上结焦。

5)床温测量装置故障,床温表失准,造成运行人员误判断或对某一单点床温偏高束手无策。

6)运行人员对床温监视不严造成超温,部分颗粒产生粘黏,形成焦块,并逐步长大。

当出现燃烧故障时,循环流化床锅炉床温的变化是非常快的。

由于炉膛内的物料很多,热容积大,床温如不能及时控制,极易产生结焦。

7)锅炉停炉压火时操作不当,冷风进入炉内。

8)锅炉长期超负荷运行或负荷增加过快,操作不当。

9)启炉时料层过薄或过厚。

将造成床层部分被吹空,烟气短路,而另一部分却因未能流化良好易结焦;料层太厚,料层阻力太大,会造成床料流化不良而结焦。

10)炉内浇注料大面积塌落,造成局部流化不良,过热而结焦。

11)启炉投煤时极易造成落煤点不能正常流化而快速升温,非落煤点床温快速下降,床温不同部位偏差可达300-400℃以上,在此情况下,若继续强行启炉,将极易造成结焦。

12)运行过程中由于给煤机运行不正常,给煤量测量不准而给煤过多,造成床层局部超温。

13)高流风机故障引起锅炉MFT后发生的结焦。

14)入厂煤含有矸石,输煤系统二次破碎机运行中无法将煤中矸石彻底粉碎,使大块的矸石在床层沉积,影响流化和燃烧,造成炉内结焦(并不利于排渣)。

15)锅炉启动前,流化风嘴堵塞过多或有耐磨材料等杂物留在炉内。

投运启动燃烧器时,严重配风失调或燃烧功率过大。

16)停炉过程中,燃料未完全燃烧,析出焦油造成低温结焦。

17)锅炉运行中,长时间风、煤配比不当,过量给煤。

四、防止结焦的技术措施

1、加强对运行人员的操作及监盘的管理,提高人员的操作技术水平。

2、一定要保证良好而稳定的入炉煤质,特别是粒度、细度、矸石、熔点等指标一定要严格控制。

3、点火前一定要认真做好流化试验,就地观察底料流化情况及厚度,确保合格。

良好的炉内空气动力场,可有效控制旋风分离器的二次燃烧,避免燃烧室、旋风分离器、回料器的超温结焦。

提高播煤风压,低负荷时适当减少两侧边给煤可基本避免炉膛内低温结焦。

4、在返料系统投入的情况下应经常检查返料是否畅通,防止因返料故障而造成结焦。

5、加快启动速度,避免结焦。

对CFB锅炉应尽量缩短启动时间,否则油煤混烧时间过长,调整不当极易发生结焦,尤其投煤初期煤油混烧阶段,大量的煤投到炉内不能完全燃烧,很容易和未燃的油粘在一起形成局部高温结焦。

6、开始投煤量较大会出现床温飞升的现象。

启炉时点动给煤的时间较长会造成可燃物的积累从而引起爆燃现象,对无烟煤的点火及运行过程应十分注意可燃成分的积累以避免造成爆燃现象。

刚开始投煤时,不得过快过猛,遵循少量间断的原则。

7、严格控制好床温。

床温测量采用独特的床面上垂直均布的方式,可及时发现局部超温结焦。

运行中通过监视布风板上均匀布置的热电偶测点,对异常工况及早采取措施;当发现床温过高时应立即采取措施,增加一次风量或减少燃料以降低床温。

根据床温上升情况,及时细调、微调风量及给煤量,保持流化良好,控制床温涨幅不得过快,避免床温大幅度变化,造成恶性循环。

8、控制床压,当床压过高时应立即排渣,降低机组出力,使床压保持在设计范围之内。

9、应确保合格的炉内浇注料及耐火耐磨材料质量及施工质量,防止因浇注料等材料塌落而引起结焦。

10、启炉时回料腿由于回料温度较低流动性差,容易出现回料腿堵塞,建议启炉时应密切观察回料腿温度、压力的变化,如温度不变,则应用压缩空气进行吹扫流化,吹扫时应注意防止回料腿内的物料突然大量返回炉膛影响燃烧。

11、锅炉更换风帽后,需重新测定布风板阻力特性并让运行人员及时了解此特性的变化。

启动前要做临界流化风量试验,一方面检验风帽是否有堵塞,另一方面运行中以此风量来指导运行调整,正常运行中要保证流化正常,一次风量不能低于此风量。

12、为保证安全稳定运行,应在点火过程中保证布风均匀性,并注意在点火过程后期适时排渣。

13、严格执行各厂家的运行规程,确保回料罗茨风机设备安全运行,避免回料阀内因局部死区而出现结渣的现象。

回料阀的充气量应严格控制在规定范围之内,以防止未然碳粒在局部区域复燃,避免回料阀内结渣。

14、采用后墙回料阀给煤的CFB锅炉,在点火调试阶段,易出现回料口超温结焦现象,原因是:

点火阶段回料量少,给煤不能迅速被带入炉内,堆积在回料口,引起局部燃烧过强导致超温结焦;回料量少,导致烟气反窜向回聊口,回料口形成漩涡;挥发分在此燃烧造成超温结焦。

15、增加流化床两侧和水冷风室两侧人孔上的看火孔,以便在运行中运行人员能明显看到床料流化情况和风帽漏渣在水冷风室里的堆积情况。

16、设计时选取适当布风板及床层阻力,基本保证锅炉在运行过程中床层流化均匀,避免大颗粒在布风板上沉积,基本保证布风均匀,流化质量良好,床层内无死区。

采用炉前气力播煤装置,使给煤入炉均匀,以避免局部富煤区域在运行过程中遇氧爆燃而引起局部超温、结焦现象的发生。

17、目前,国内循环流化床锅炉正处于向大容量、高参数方向大力发展阶段。

近几年,国内已先后投产了一批135~300MW等级循环流化床锅炉。

在试生产或运行过程中,不少CFB炉曾经不同程度地发生过炉内结焦这一问题,严重时,还导致被迫停炉现象的发生。

连州电厂二期扩建的二台CFB炉(3号和4号炉)系广东省电力系统首批、亦是哈锅厂首批燃烧劣质无烟煤的CFB锅炉。

在调试过程中,我们也曾遇到过类似问题。

本文试图结合该二台CFB炉的具体情况,就炉内结焦这一制约CFB炉正常运行之问题作一分析和探讨。

2 锅炉设计特点

连州电厂3号和4号炉系哈锅厂引进Alstom公司技术设计制造的440t/h循环流化床锅炉,型号为HG-440/13.7-L.WM9。

采用床上床下联合点火的启动方式,床上油枪6只,床下油枪4只,燃用#0轻柴油。

采用两级碎煤系统,其中二级碎煤机从德国FAM公司进口。

给煤系统共三级,其中一级为称重式给煤机,二、三级为刮板式。

配有飞灰再循环和石灰石脱硫系统。

设计燃煤为连州和湖南临武、宜章、嘉禾、白沙等地的无烟煤,大多属低挥发份、低热值、高灰份的劣质无烟煤。

最大允许粒径为≤7mm,d50=0.75mm,d<0.35mm不大于10%。

设计煤质特性见表1。

实际入炉煤质更差(参见后页)。

据文献[1]报道,该煤种系易结焦煤种。

对于连州和湖南煤种,变形温度DT=1110℃、1360℃,软化温度ST=1350℃、1270℃,流动温度FT=1420℃、1360℃。

设计启动床料可用砂,也可用炉渣。

若用砂则要求控制砂子中钠、钾含量,以免引起床料结焦。

如用炉渣,则要求最大粒径不超过3mm,参见表2。

18、表1 设计煤质特性

名 称

符 号

数 值

设计煤种

校核煤种1

校核煤种2

收到基碳%

Car

53

60.77

60

收到基氢%

Har

1.2

1.84

1.8

收到基氧%

Oar

3.3

2.14

2.62

收到基氮%

Nar

1.35

0.68

0.85

收到基硫%

St.ar

1.5

2.44

0.85

收到基灰份%

Aar

32.15

24.13

24.93

收到基水份%

Mar

7.5

8

9

干燥无灰基挥发份%

Vdaf

5.5

9.1

5.6

低位发热量MJ/kg

Qnet.v.ar

18.84

22.19

20.06

19、 表2 砂粒度分布及床料化学成份的控制

名 称

数 值

砂子粒度

最大粒径

0~0.13mm

0.13~0.18mm

0.18~0.25mm

0.25~0.6mm

≤0.6mm

占5%

占5%

占35%

占55%

Na2O

≤2.0%

K2O

≤3.0%

3号炉结焦原因及对策

(1)结焦情况介绍

在调试期间,3号炉共发生过二次结焦现象。

启动时所用床料均为砂子。

在首次投煤前,因需进行各项试验,已经烧油运行了6天时间。

2003年12月13日2:

14试投煤时,床温基本合符要求,达644℃,连续投煤80秒后就停止。

当时O2量从12%下降到8%,且床温上升较快,说明煤着火了。

14日14:

55,发生床压突降现象,由6KPa降至3Kpa,至23:

00,炉膛前后的看火孔已中已看不到火焰。

15日0:

20,排出的渣最大达10cm,个别小焦的焦结性看上去较强,之后又发现炉膛密相区下部部分温度测点指示值逐渐降低,几乎没波动,怀疑炉内已结焦。

5:

10,A、B侧锥形阀堵塞,不能正常地排渣,锅炉已无法继续运行下去,8:

37被迫停炉。

18日对炉膛进行检查,发现炉内有大量床料砂子粘结成疏松型块状,炉膛已结渣,最大的一个砂包长约80cm,重达几十公斤,见图1。

B侧冷渣器锥形阀入口被许多小的、圆形粘结块堆住,直径约10~20cm。

经清理和做流化特性试验后,20日重新启动3号炉,床料仍用砂子。

运行期间,排渣仍不大顺畅。

23日因其他原因停炉,28日再次进行炉内检查时,发现A、B两侧锥形阀都被疏松型渣块堵塞住,但渣块比上次要小得多,只有一块约25cm、强度较硬、并嵌有许多未燃烧完全煤粒的焦块。

(2)原因分析

分析数据:

针对3号炉二次结焦情况,我们对煤质、床料和炉渣(含焦块)分别进行了二次化验和分析,并对煤样进行了筛分。

主要数据如下:

a)实际入炉煤特性:

固定碳Fcad=44.79~56.19%,灰分Aar=28.37~42.12%,挥发份Vdaf=3.65~4.89%,低位热值Qnet.v.ar=14.78~18.61MJ/kg。

b)煤样粒度筛分结果(破碎后):

规格(mm)

处 筛上物(%)

>9mm

7~9mm

5~7mm

4~5mm

3~4mm

2~3mm

1~2mm

0.47~1mm

0.2~0.47mm

<0.2mm

2.3%

1.7%

3%

1.6%

4.3%

4.8%

16.7%

22.2%

27.3%

14.3%

煤灰熔隔特性:

变形温度DT=1260~1360℃,软化温度ST=1350~1500℃,半球温度HT=1350~1500℃,流动温度FT=1360~1500℃

c)炉渣元素能谱分析数据:

Na2O=0.64~0.65%,K2O=4.09~4.14%,Al2O3=12.26~13.11%,SiO2=74.01~76.35%

d)床料(砂)元素能谱分析数据:

Na2O=0.62~0.74%,K2O=3.06~3.56%,Al2O3=14.91~15.70%,SiO2=66.48~72.81%

e)床料(砂)筛分结果:

ρ锥=1620g/t,ρ真=2380g/t

粒径>0.9mm,占12.6%

0.465~0.9mm,占35.86%

0.3~0.465mm,占28.2%

0.2~0.3mm,占12.9%

0.125~0.2mm,占8.74%

<0.125mm,占1.5%。

(3)结焦原因

通过对以上测试数据进行分析,我们发现,引起3号炉结焦的主要原因有:

a)炉渣中K2O含量偏高,达4.09~4.41%(>1%),易导致结焦。

同时,炉渣中硅铝比2SiO2/Al2O3偏大(>1.18%),易使煤灰熔化温度下降,导致结焦。

b)运行期间,停床下油枪时,床温偏低,切风不及时,大量冷风进入炉量,导致床温下降,引起结焦。

c)首次启动时,所采用的床料(河砂)颗粒偏粗,且K2O含量偏大(>3%),易引起结焦。

煤粒也稍微偏粗了些。

d)启动期间,煤油混烧时间过长,未燃烧完全的油渣易与床料板结成块。

加之一次风量偏小,炉内流化不良,导致床料结块,形成疏松性渣块,这是引起第一次结焦(结渣)的原因之一。

e)由于燃用的是当地小窑煤,挥发份低,热值低,固定碳高,且炉内局部出现过低温区域,易导致煤粉未完全燃烧现象的发生,烧结成焦块,这是引起第二次结焦的原因之一。

f)从测得的煤灰熔隔特性数据、运行参数及焦块性质分析可发现:

除个别区域外,炉膛大部分区域的床温均小于灰渣变形温度DT和软化温度ST,且焦块中嵌有未烧结的颗粒,因此,3号炉第二次结焦性质可归结为低温结焦[2],即只是由于局部超温并进行低温烧结而引发的。

(4)采取的对策

通过对3号炉结焦原因的分析,我们有针对性地采取了以下防止低温结焦的措施:

a)由于前二次启动时所采用的床料(河砂)特性不理想,我们在第三次点火启动前,改用经筛选的炉渣作为启动用床料,床料高度为700mm,并重新做流化特性试验。

b)对床温床压表进行校验,确保其指示准确。

并对全部油枪进行检查,确保雾化良好。

c)运行期间,确保炉内流化良好,颗粒混和迅速,处于正常流动状态,炉内温度分布均匀。

d)加快启动速度,尽量缩短油煤混烧时间。

e)针对劣质无烟煤特性,要求运行人员在切油枪时,将床温控制在820℃左右。

且停床下油床时,切风应迅速。

f)加强对入炉煤颗粒度监测,尽量使筛分比合符要求。

通过采取以上措施,3号炉未再发生过结焦(结渣)现象。

#4炉结焦原因及对策

(1)结焦情况介绍:

#4炉于2004年3月27日首次点火启动,31日7:

53,因床压低,需向炉内补加床料(砂),因当时是通过煤仓向炉内加床料的,而煤仓内的床料有误漏进的煤粉,因此当时向炉内加床料,实际相当于投入煤砂混合物,而当时床温只有596℃,床料中夹带的无烟煤不能完全着火燃烧,床温不升反降,8:

01便停止加床料,但床温继续下降至520℃。

投油助燃,至15:

04,床温达660℃,床压3.7Kpa,首次试投煤,但床温仍不升反降,至20:

03,床温降至517℃,4月1日6:

42,通过投油枪将床温升至643℃,床压3.7Kpa,再投煤,床温升至866℃后便开始下降,床压也开始下降,12:

03床压低至0.3Kpa,再补加床料(砂),床压升至3.0Kpa便又下降,估计炉内已结焦。

16:

45,床温仍继续下降至460℃,床压则降至1.5Kpa,但炉膛密相区下部个别区域床温却高达1093℃以上,且两侧主汽温偏差大,判断炉内已结焦较多,被迫停炉。

4月5日进入炉膛检查,发现炉内严重结焦,炉内风帽上面2/3区域已被焦块覆盖,前墙焦块高达2米,炉焦既硬又黑。

(2)原因分析:

事后,我们对结焦原因进行了认真的分析和研究,最终确认4号炉结焦原因系由各种因素综合作用的结果,是渐进性结焦,其结焦机理介于局部低温结焦与整床高温结焦之间。

具体原因如下:

a)床料中带煤,误将夹带大量煤粉的燃煤当床料送入炉膛,加床料时床温又未达到投煤温度,导致燃烧不完全,这是引起结焦的起始因素,也是主要原因之一[3]。

b)B侧一次风总风门不能正常操作,冷态试验不准,且B回料流化风机多次发生皮带断现象,不能正常运行,引发过回料阀堵塞现象。

导致炉内流化不理想,这是引起结焦的另一原因,也是后来二侧温差大难调节的原因之一。

c)首次试投煤时,发现床温不升反降,未能及时停止给煤,从而使结焦现象加剧。

d)正式投煤前,因要做一系列试验,烧油时间过长,且发生过油枪漏油和油压偏低现象,这是加剧结焦的另一因素。

e)在结焦的情况下,又误向炉内补加床料,虽然床料中无煤,但却加剧了结焦的发生。

引起局部区域高温,局部形成高温结焦。

f)床料成份复杂,有炉渣也有砂,易结块。

给煤不连续,常断煤,一旦瞬间给煤量增多,且烧得不完全,则易引起结焦。

加之适逢下雨天,新运来的煤偏湿难着火,粒度也偏大。

在这几种因素的综合作用下,使结焦现象越来越严重,随着时间的推移,焦块象滚雪球似的越来越大,流化越来越不正常;流化越不正常,结焦就越严重,形成恶性循环,最后焦块越来越硬,形成渐进性结焦。

(3)采取的对策

在找出#4炉严重结焦的原因后,我们采取了以下防止结焦的措施:

a)床料改用经筛分的炉渣,严防床料与煤混合投入。

严禁将煤仓当床料仓用,改从三级给煤机落煤口加床料。

b)重新做流化试验,对一次风量重新进行标定,检查风门开度。

运行时确保一次风量大于临界流化风量。

尽量缩短投油枪时间,加快启动速度,并保持正常油压。

c)投煤时,床温一定要达到650℃以上。

一旦发现床温降低,氧量无变化,说明煤粉未着火,则应立即停止给煤。

投煤初期,做到间断点动投煤,且投煤量不能大。

投煤后,要求尽快提高床温。

d)适当保证入炉煤的干燥度,防止湿煤入仓;并防止断煤现象的发生;同时适当降低煤粒度。

e)加强运行监视,勤看火,勤巡视,勤调整,勤查看主要参数曲线报(床温床压等),了解其变化趋势。

严禁塌床现象的发生,严防局部区域温度过高或过低。

并尽量做到连续排渣。

通过采取以上措施,4号炉未再发生结焦现象。

5 结束语

引起循环流化床锅炉结焦的因素较多,且机理复杂,但均可归结为低温结焦、高温结焦及两者交互作用的渐进性结焦。

目前,国内大型CFB锅炉均不同程度的发生过结焦现象。

但只要我们事先针对不同的煤种和类型的机组仔细地做好防范措施,运行时认真的监控,一旦发现问题及时采取措施而不是拖延处理,那么,即使是燃烧劣质无烟质的CFB锅炉也完全能避免炉内结焦现象的发生。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 关于 循环 流化床 锅炉 结焦 原因 分析 预防措施

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《贝的故事》教案4.docx

《贝的故事》教案4.docx