发动机PPT整理版共22页.docx

发动机PPT整理版共22页.docx

- 文档编号:30255718

- 上传时间:2023-08-13

- 格式:DOCX

- 页数:29

- 大小:13.60MB

发动机PPT整理版共22页.docx

《发动机PPT整理版共22页.docx》由会员分享,可在线阅读,更多相关《发动机PPT整理版共22页.docx(29页珍藏版)》请在冰豆网上搜索。

发动机PPT整理版共22页

第一章

发动机的性能(xìngnéng)

发动机理论(lǐlùn)循环

(1)工质为理想气体(lǐxiǎnɡqìtǐ),整个(zhěnggè)循环工质成分不变,物理常数与标况下的物理常数相同;

(2)假设工质是在闭口系统中作封闭循环;

(3)压缩和膨胀过程近似为绝热过程;

(4)假设燃烧是外界无数数个高温热源定容或定压向工质加热。

工质放热为定容放热。

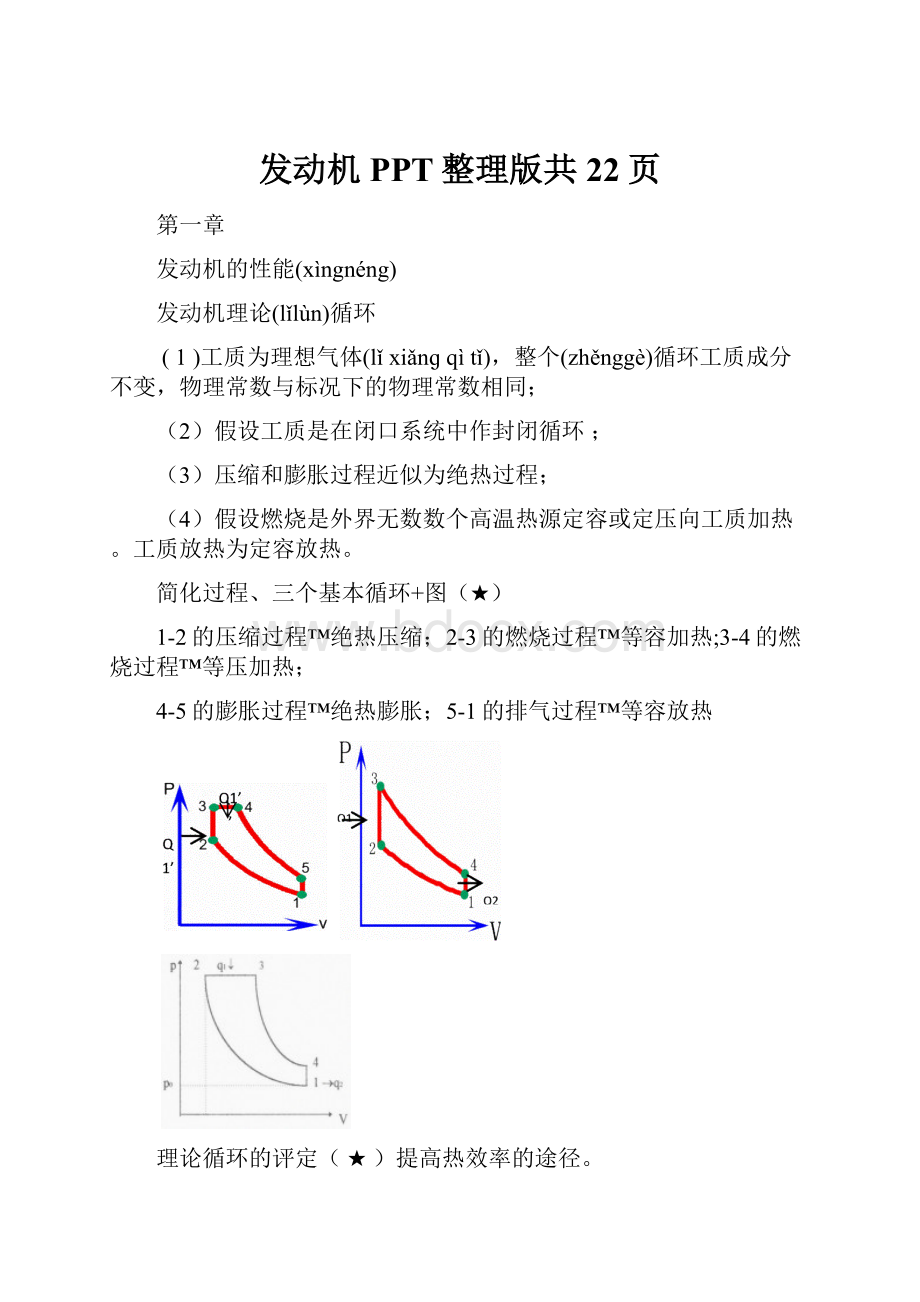

简化过程、三个基本循环+图(★)

1-2的压缩过程™绝热压缩;2-3的燃烧过程™等容加热;3-4的燃烧过程™等压加热;

4-5的膨胀过程™绝热膨胀;5-1的排气过程™等容放热

理论循环的评定(★)提高热效率的途径。

经济性(循环热效率ηt)—影响因子

动力性(循环平均压力pt)—影响因子

从前面的分析,影响循环热效率和平均压力的因素有:

压缩比ε、压力升高比λ、预胀比ρ、绝热指数κ、循环始点压力P1(PZ)

两种条件下循环热效率比较(★)

1初态1相同,压缩比ε相同,加热量q1相同

即:

循环总加热量相同时

定容加热循环热效率>混合加热循环热效率>定压加热循环热效率

2初态1相同(xiānɡtónɡ),最高压力相同

发动机的实际(shíjì)循环

实际(shíjì)循环过程+图(★)

一)实际(shíjì)循环(以车用柴油机为例)

1进气过程:

0~1(p>p0→p 1~2(p↑,T↑) 3燃烧过程: 2~3~4(p↑↑,T↑↑)4膨胀过程: 4~5(p↓,T↓) 5排气过程: 5~0(p>p0) 汽油机的理想循环: 等容加热循环 低速柴油机的理想循环: 等压加热循环 高速柴油机的理想循环: 混合加热循环 实际(shíjì)循环的评定—指示(zhǐshì)指标(★) 柴油机因压缩比高,燃烧的最高爆发(bàofā)压力pZ很高,但因相对于燃油的空气量大,所以最高燃烧温度TZ值反而比汽油机低。 所以各个过程的温度均比汽油机低,唯独压缩过程终点时高于汽油机; 压缩比高,所以柴油机膨胀(péngzhàng)比也大,转化为有用功的热量多,热效率高,所以膨胀终了的温度和压力均比汽油机小。 循环的动力性(做功能力): 平均指示压力pmi(是发动机单位气缸工作容积的指示功): pmi是衡量实际循环动力性能的一个重要指标 指示功Wi: 指示功率Pi(内燃机单位时间所做的指示功): 循环的经济性: 指示热效率ηi(实际循环指示功与所消耗的燃料热量之比值): 指示燃料消耗率bi(单位指示功的耗油量,通常以每千瓦小时的耗油量表示。 [g/(kW·h)]) 非增压(zēnɡyā): 增压(zēnɡyā): 指示(zhǐshì)功大,说明○汽缸工作(gōngzuò)容积大○热功转换有效程度大。 柴油机的指示热效率高于汽油机,且比油耗率低 四冲程发动机的指示热效率高于二冲程发动机 发动机的有效指标(★) 从内燃机功率输出轴上得到的净功率即为有效功率Pe。 损失消耗的功率称为机械损失功率Pm Pe=Pi-Pm 机械损失功率Pm 1)发动机内部运动零件的摩擦损失。 比例最大 2)驱动附属机构的损失 3)泵气损失,指进排气过程所消耗的功 动力性: 有效功率Pe: Pe=Pi-Pm 有效扭矩Ttq: 平均有效压力pme(MPa): 是发动机单位气缸工作容积输出的有效功率 提高发动机转速即增加单位时间的做功次数,从而使发动机体积小、重量轻和功率大。 转速n增加,活塞平均速度Cm也增加,n和Cm的关系为: Cm是表征内燃机强化程度的参数。 经济性: 有效热效率ηe: ηe是发动机的有效功We(J)与所消耗燃料热量Q1之比值 有效(yǒuxiào)燃料消耗率be: be[g/(kW·h)]是单位有效功的耗油量(简称(jiǎnchēng)耗油率),通常以每千瓦小时的耗油量表示 有效(yǒuxiào)燃料消耗率be: 强化(qiánghuà)指标 升功率PL: 升功率PL(kW/L)是发动机每升工作容积所发出的有效功率。 提高PL的措施是提高Pme和n 比质量me: (kg/kW)是发动机的干质量m与所给出的标定功率之比 它表征质量利用程度和结构紧凑性。 2.强化系数 Ø平均有效压力pme与活塞平均速度Cm的乘积称为强化系数,写成pme·Cm。 Ø它与活塞单位面积功率成正比。 值越大,内燃机的热负荷和机械负荷愈高。 Ø由于发动机的发展趋势是强化程度不断提高,所以pme·Cm值越大,这是技术进步的一个标志。 计算: 某汽油机在3000r/min时测得其转矩为55N.m,在该工况下燃烧(ránshāo)50mL的汽油需要的时间是25.7s,试计算有效功率Pe(kW)、每小时耗油量B(kg/h)和比油耗be(g/kW.h)。 汽油的密度为0.73g/mL。 解: Pe=n×Ttq/9550=3000×55/9550=17.28(kW) B=ρV/t=0.73×50×10-3×3600/25.7=5.11(kg/h) be=B×1000/Pe=5.11×1000/17.28=295.72(g/kW.h) 1、已知: 某汽油机的气缸(qìɡānɡ)数目i=6,冲程(chōngchéng)数t=4,气缸(qìɡānɡ)直径 D=100[mm],冲程S=115[mm],转速n=3000[r/min], 有效功率Pe=100[kW],每小时耗油量B=37[kg/h],燃料 低热值hu=44100[kJ/kg],机械效率ηm=0.83。 求: 平均 有效压力,有效扭矩,有效燃料消耗率,有效热效率,升功 率,机械损失功率,平均机械损失压力,指示功率,平均指示 压力,指示燃料消耗率,指示热效率。 2、一台4缸四冲程火花点火发动机: D=80[mm],冲程S=76.5[mm],节气门全开时在台架上的测量结果如下: n=5900[r/min],Ttq=107.1N·m,pmi=1.19MPa。 计算: Wi,Pi,Pe,pme,ηm,Pm,Pmm。 3、一台6缸四冲程柴油机S=140[mm],在n=2200[r/min]时的ηm=0.75,Pe=154[kW],be=217[g/KW·h],且低热值hµ=42500[kJ/kg],求: ηm,Ttq,Pm,Wi,ηe。 机械(jīxiè)损失 机械效率(jīxièxiàolǜ)ηm是有效功率(gōnglǜ)和指示功率的比. 二、机械损失(sǔnshī)的测定 1、示功图法 一般用于当上止点位置能得到精确校正时才能取得比较好的结果。 2、倒拖法(常用) ◆与实际情况有差异,误差较大(偏大) ◆可以测量各项损失 倒拖法更适用于汽油机 3、灭缸法(常用)(仅适用于多缸内燃机) ◆特点: 仅适用于多缸发动机; ◆汽油机不工作的缸内仍充满了可燃混合气,故误差大; ◆适用于柴油机,在较好的情况下,其测量误差不超过5% ◆不能用于废气涡轮增压内燃机及单缸机 4、油耗线法(负荷特性法) Ø负荷特性: 发动机转速不变,其经济性指标随负荷而变化的关系 Ø负荷: 节气门开度 Ø方法: 在负荷特性曲线中找出接近直线的线段,并顺此线段作延长线,直至与横坐标相交,则交点到坐标原点的长度即为该机的平均机械损失压力pmm的数值 Ø特点: 适用于柴油机,但不适用于汽油机 三、影响(yǐngxiǎng)机械损失的因素 1.发动机结构(气缸直径(zhíjìng)及行程) 2.摩擦(mócā)损失 (1)活塞组件 (2)曲轴(qūzhóu)组件(3)配气机构 3.转速n(或活塞平均速度Cm) 发动机转速上升(Cm随之加大),致使摩擦损失增加 ◆ n↑→惯性力↑→各摩擦副相对速度↑→摩擦损失↑,泵气损失↑,驱动附件损耗↑→↑→↓ 提高转速强化发动机的动力性能与ηm的降低相互矛盾 4.负荷 发动机的负荷□柴油机: 油门拉杆或齿条位置□汽油机: 节气门开度 n一定,负荷↓时,Pmi↓; n不变,Pmm基本保持不变 5.润滑油品质 润滑油的粘度即机油的稠稀程度。 粘度↑=>内部摩擦↑=>机械损失↑Pi不变==>ηm↓ 粘度↓==>Pm↓==>ηm↑ 粘度过小==>机油的承载能力太低==>油膜破裂==>发生干摩擦==>烧瓦==>Pm↑↑==>ηm↓↓ 另外,机油粘度还与其温度有关。 机油温度升高,导致机油粘度降低。 6.冷却水温度 ☻要求: 定期保养、清洗机油滤清器,5000~10000公里换机油。 7、发动机的技术状况 总结 四、提高(tígāo)机械效率的措施 (1)改善润滑油 (2)减少轴承(zhóuchéng)面上的压力(3)减少换气损失(4)减少附件损 第七节热平衡 发动机的热平衡: 燃油燃烧所产生的热量恒等于转变(zhuǎnbiàn)为有效功与各项散失的热量之和。 热平衡方程式: Qf=Qe+Qw+Qr+Qb+Qs Qf: 燃油完全(wánquán)燃烧的热量; Qe: 转变为有用功的热量(占25~40%); Qw: 传给冷却介质的热量(占10~35%); Qr: 被废气带走的热量(占25~50%); Qb: 燃烧不完全热量损失; Qs: 其他热量损失; 实际循环热平衡(★)(实际循环与理论循环的比较) 手写: 发动机的换气过程 四冲程发动机的换气过程 换气过程★ 一、换气过程 四行程发动机换气过程包括从排气门开启直到进气门关闭的整个时期,约占410°~480°CA 排期阶段(jiēduàn) 1、自由(zìyóu)排气: @(手写(shǒuxiě)) 2、强制(qiángzhì)排气阶段: @(手写) 3、进气阶段 准备进气。 进气提前角: 一般为0°~40°CA 正常进气: 活塞下行残余废气膨胀,新鲜气体冲入气缸。 惯性进气。 进气迟闭角: 一般为40°~70°CA 气门重叠阶段 排气早开角: 排气晚关角: 过小惯性利用不够、过大废气倒流。 进气早开角: 过小进气不够、过大废气倒流进气管(回火) 进气晚关角: 过小惯性利用不够、过大新气推回进气管对进气充量影响大。 4.气门叠开 扫气: 非增压发动机中,重叠角一般为20°~80°曲轴转角。 增压柴油机重叠角一般为80°~160°曲轴转角 ◆随转速提高,最佳相位角应增大; ◆四个相位角中,进气晚关角对充量系数影响最大,排气提前角对换气损失影响最大; ◆最佳相位角,增压机与非增压机不同; ◆气门重叠角: 汽油机﹤柴油机﹤增压机; 换气损失: 理论循环(xúnhuán)换气功与实际循环换气功之差。 排气损失(sǔnshī) (1)自由排气损失排气门提前(tíqián)打开引起膨胀功减少 (2)强制(qiángzhì)排气损失活塞上行强制推出废气消耗功 措施: 减小系统阻力;减小排气门处流动损失 进气损失 气门重叠会产生串气吗? 不会。 因为: a.进、排气流各自有自己的流动方向和流动惯性,加上重叠时间极短。 b.进气流有助于更好地排气 四冲程发动机的充气效率 充气效率的定义★ 定义 式中m1、V1--实际进入气缸的新鲜工质的质量、体积(进气状态) ms、Vs--进气状态下充满工作容积的新鲜工质的质量、气缸工作容积 ηv愈高,代表每循环进入一定气缸容积的新鲜工质量多,则发动机功率和扭矩可增加,动力性好。 影响充气效率的因素★ 残余废气系数γ: 指进气过程结束时气缸内残余废气量与气缸中新鲜充量的比值。 环境温度和压力Ts,Ps、进气终了的气缸温度和压力Ta,Pa、残余废气系数γ、压缩比及气门正时等。 影响充气(chōnɡqì)效率的各种因素 ★概念(gàiniàn)及计算 一、进气(jìnqì)终了压力Pa 二、进气终了(zhōngliǎo)温度Ta 三、残余废气系数 四、配气定时 五、进气状态TSPS 六、压缩比 提高充气效率的措施★ Ø减小进气系统阻力: 提高pa Ø合理匹配配气相位: 综合优化有效容积比和惯性进气。 Ø减小排气系统阻力: 降低残余废气系数 Ø减小进气加热: 降低Ta 提高发动机动力性能指标的基本途径有: (1)采用增压技术 (2)合理组织燃烧过程,提高循环指示效率 (3)改善换气过程,提高气缸的充气效率(4)提高发动机转速 (5)提高(tígāo)内燃机的机械效率(6)采用(cǎiyòng)二冲程机提高升功率 汽油机混合气形成(xíngchéng)与燃烧 汽油机柴油机 1进入(jìnrù)气缸的是混合气,进入气缸的是新鲜空气, 混合时间长。 混合时间短。 2压缩比低,ε=6~10。 压缩比高,ε=12~22。 3点燃式。 压燃式。 4最高温度高,热负荷大。 最高压力高,机械负荷大。 5有爆燃问题。 有工作粗暴问题。 6组织气流运动的目的是为了组织气流运动的目的是为了 加速火焰传播,防止爆燃。 进燃油与空气更好地混合 汽油机燃烧过程☆ 正常燃烧↔ 燃烧过程三个阶段: 着火延迟期,明显燃烧期,后燃期。 滞燃期急燃期补燃期 (1)着火延迟期 从火花塞跳火到形成火焰中心时的时间或曲轴转角。 1、特点: A、火花放电时两级电压达10~15KV,局部温度可达3000K,加快了混合气的氧化反应速度。 B、此阶段缸内压力无明显升高。 (2)明显燃烧期——从形成火焰中心到最高压力出现。 (3)明显燃烧期----从形成火焰中心到火焰传遍整个燃烧室,示功图上常指压力最高点 1、调整点火提前角: 使最高压力出现在适宜位置; 2、控制燃烧速度: 能控制明显燃烧期长短及相对曲轴转角位置; 3、提高火焰传播速度: 是决定明显燃烧期长短的主要因素。 (4)补燃期(后燃期) 希望后燃期尽可能短,后燃放热量尽可能少。 二)燃烧速度 定义: 指单位时间内燃烧的混合气数量。 1、火焰传播速度: 火焰前锋相对未燃混合气向前推进的速度。 ※车用汽油机燃烧室的火焰传播速度可达50~80m/s。 控制燃烧速度就能控制明显燃烧期的长短 2、火焰前锋面积AT以及相对曲轴转角的位置 利用燃烧室几何形状及其与火花塞位置的配合,可以改变不同时期火焰前锋扫过的面积,以调整燃烧速度。 3、可燃混合气密度ρt 增大末燃混合气密度,可以提高(tígāo)燃烧速度,因此增大压缩比和进气压力等均可加大燃烧速度。 不规则燃烧(ránshāo) 在稳定正常运转的情况下,各循环之间的燃烧变动(biàndòng)和各气缸之间的燃烧差异。 包括: 各循环之间的燃烧变动(biàndòng)、各气缸之间的燃烧差异。 (1)各循环之间的燃烧变动(循环变动)(工况一定,各个循环的示功不同) –燃烧不稳定: 空燃比和点火提前角调整非最佳 –循环压力波动: 油耗上升,功率下降 原因: ①火花塞附近混合气的混合比; ②气体紊流性质、程度在各循环均有变动,致使火焰中心形成的时间不同,即由有效着火时间变动而引起。 危害: 使空燃比和点火提前角调整对每一循环都不可能处于最佳状态→be↑,Pe↓,不正常燃烧倾向增加,整个汽油机性能下降。 燃烧过程不稳定,使振动及噪声增大,零部件寿命下降。 (2)各缸间燃烧差异 Ø原因: 主要是由于燃料分配不均匀造成的. Ø危害: 整个汽油机be↑,Pe↓排放性能恶化。 低速、低负荷工作稳定性不好(振动、噪声)降低个别气缸的寿命 二、不正常燃烧 (一)爆燃☆轻微爆燃有利 产生原因: 在火焰前锋尚未到达之前,末端混合气已经自燃。 爆燃的危害: 1、热负荷及散热损失增加2、机械负荷增大,磨损加剧 爆燃的控制措施: 1、使用规定牌号的汽油2、推迟点火提前角(推迟点火) 3、合理布置火花塞位置及燃烧室形状4、增加流动——提高火焰传播速度 5、采用汽油直喷技术(GDI) (二)表面点火 定义: 在汽油机中,凡是不靠电火花点火,而由燃烧室内炙热表面点燃混合气的现象。 发生在火花塞点火之前的表面点火——早火(早燃)反之——后火(后燃) 2、试述汽油机爆燃产生的原因,并简述防止汽油机爆燃的措施。 三、使用因素(yīnsù)对燃烧的影响 1.汽油(qìyóu)的性质 (1)抗爆性 使用辛烷值较高的汽油,可以(kěyǐ)提高抗爆性。 (2)蒸发(zhēngfā)性 蒸发性越强,越易汽化,与空气混合越均匀,因此燃烧越充分。 但蒸发性太强,易形成气阻。 2、混合气浓度3.点火提前角θ4、转速5、负荷 6、大气状况7、冷却水温度8、燃烧室积炭9、压缩比 汽油机混合气的形成 汽油机混合气形成的方式主要有两类: (一)化油器式; (二)汽油喷射式: 电控汽油喷射、直喷式汽油发动机 燃烧室 对燃烧室的要求☆ 1)结构紧凑 主要以面容比(A/V)表示: 燃烧室面积与其容积之比来表示。 2)具有良好的充气性能 对于充气性能的好坏,主要考虑进气门、进气道的布置。 3)火花塞布置合理 火花塞位置与火焰传播距离和燃烧速度的变化率有关。 4)燃烧室形状合理分布 5)组织合适的气流运动 燃烧室内形成适当强度的气体流动可以: ⑴加快火焰传播;⑵增加末端混合气的冷却; ⑶减少循环间燃烧变动,扩大混合气着火界限,利于燃烧更稀混合气; ⑷减少(jiǎnshǎo)HC排量;但紊流过强,向缸壁传热损失增加,还可能(kěnéng)吹熄火核而失火,反而使HC排放(páifànɡ)增多。 6)防止(fángzhǐ)爆燃和早燃 对末端混合气适当冷却,可以避免燃烧室局部热点,降低终燃混合温度,减少爆燃倾向,同时要注意冷却强度不可过大,否则会使HC排放量增多。 7)气缸直径d 8)气缸盖和活塞的材料 9)冷却方式(水冷比风冷的爆燃倾向小,许用的压缩比高) 常用典型燃烧室: ☻半球型或蓬型 柴油机混合气的形成与燃烧 燃烧过程 第一节柴油机燃烧过程 燃烧过程: 包括着火过程和燃烧过程; 范围: 从压缩末期燃油开始喷入气缸到膨胀行程燃烧终点为止。 可燃混合气着火燃烧的条件: 温度和浓度 燃烧过程四阶段★ 着火延迟期 (Ⅰ阶段)从喷油开始到压力线脱离压缩线所占用的曲轴转角。 快速燃烧期 (Ⅱ阶段)从压力线脱离压缩线到出现最高燃烧压力所占用的曲轴转角。 缓燃期 (Ⅲ阶段)从最高燃烧压力到出现最高燃烧温度所占用的曲轴转角。 后燃期 (Ⅳ阶段)最高燃烧温度出现以后的燃烧。 柴油机正常燃烧过程分为四个阶段: (1)着火延迟期(1—2)即Ⅰ阶段。 (2)快速燃烧期(2—3)即Ⅱ阶段。 (3)缓燃期(3—4)即Ⅲ阶段(jiēduàn)。 (4)补燃期(4—)即Ⅳ阶段(jiēduàn)。 ★与汽油机相比(xiānɡbǐ),柴油机多了一个缓燃期。 ★柴油机着火延迟期长短会明显影响滞燃期内喷油量和预制混合气量的多少,从而影响柴油机的燃烧特性、动力经济性、排放(páifànɡ)特性以及噪声振动,必须精确控制 (1)着火延迟期 ™着火延迟期的影响因素: 十六烷值、温度、压力、燃烧室形式、壁温 (一)压缩温度和压力—直接影响因素 (二)压缩比(三)喷油提前角θ—影响最大的因素 喷油提前角: 开始喷油到活塞到达上止点所对应的曲轴转角(四)转速n(五)增压 (六)十六烷值: 十六烷值高,自燃性好,着火延迟期短 (2)快速燃烧期 评价指标 最高燃烧压力(最高爆发压力)、平均压力升高率 (3)缓燃期 评价指标 最高燃烧温度TZ、缓燃期延续时间 要求: 为了提高热效率,需要缩短缓燃期。 (4)补燃期 柴油机的补燃比汽油机要严重的多,希望补燃越少越好。 由此可见,对柴油机燃烧过程四个阶段的要求应该总结为: 滞燃期要短,速燃期要缓,缓燃期要急,补燃期要少 燃烧放热规律★ 定义——放热dQ/dΦ(每度曲轴转角的放热量)随曲轴转角的变化关系。 它决定压力升高率(噪音)的变化和热效率 ™瞬时放热速率: 指在燃烧过程中的某一时刻,单位时间内燃烧的燃油所放出的热量; ™累积放热百分比: 是指从燃烧过程开始至某一时刻为止已经燃烧的燃油与循环供油量的比值。 ™燃烧放热规律: 瞬时放热速率和累积放热百分比随曲轴转角的变化关系 柴油机的有害排放(páifànɡ)和噪音 柴油机废气中的有害排放物主要(zhǔyào)包括: HC、CO、NOx、微粒(wēilì)(PM)等。 与汽油机相比(xiānɡbǐ),柴油机废气中的CO、HC以及NOx相对比较少,而微粒则是柴油机所特有的问题。 ϖ在柴油机冷起动后怠速或低负荷下暖机的过程中,特别在寒冷天气时,会产生白烟与蓝烟。 由于燃烧室内工质的温度低,燃油不能完全蒸发燃烧,未燃烧或部分氧化的燃油一般以液态微粒的形式随废气排出后,冷凝而形成白烟与蓝烟。 ϖ白烟(0.6μ~1mm)与蓝烟(<0.6μ)之间并没有严格的成分差异,只是由于微粒直径不同: 白烟的微粒直径较蓝烟的微粒直径大而对光线的反射不同,从而产生不同的颜色。 一般白烟在柴油机暖机的过程中逐渐变为蓝烟,再变为无色烟。 燃油喷射(pēnshè)与雾化 喷射(pēnshè)过程★ ™定义(dìngyì): 从喷油泵开始供油直至喷油器停止喷油的过程 喷射(pēnshè)延迟阶段I: 从喷油泵上的出油阀开始升起到喷油器针阀开始升起(喷油始点)为止 主喷射阶段Ⅱ: 从喷油始点到喷油器端压力开始急剧下降为止 喷油结束(jiéshù)阶段Ⅲ: 从喷油器端压力(yālì)开始急剧下降到针阀完全(wánquán)落座(喷油终点(zhōngdiǎn))为止 不正常喷射 ①二次喷射 ↔针阀落座后,过大的反射波(高压油管内)使针阀再次升起而喷油的现象。 危害: ⑴喷油时间↑,喷油量↑,后燃加重⎝发动机过热,排气温度↑,燃油消耗率↑ ⑵喷射压力低,雾化不良,燃烧过程中喷入气缸,排气冒黑烟,积碳。 (高速、高负荷时较严重) ②断续喷射、隔次喷射 Ø断续喷射进入喷油嘴燃油量不稳定,压力波动引起。 喷油时间正常,但针阀运动次数↑,喷油嘴易磨损。 Ø隔次喷射低速、尤其是怠速时,油压不足,压不开针阀。 下一循环时油压聚足,压开针阀喷射。 怠速运转不稳定。 ③滴油 ϖ在喷油器针阀密封正常的情况下,喷射终了时由于系统内的压力下降过慢使针阀不能及时落座,出现仍有燃油流出的现象。 ϖ因为喷射速度及压力都很低,雾化不好, 穴蚀 混合气的形成与燃烧室 混合气形成方式和特点★ 柴油机可燃混合气的形成和燃烧都是直接在燃烧室内进行的 特点: 边混合边燃烧、过量空气系数大于1、汽缸内部形成混合气、混合气形成不均匀、混合气形成时间短 柴油机的混合气形成方式: 空间雾化混合壁面油膜蒸发混合 利用燃油与空气的相对运动形成混合气。 雾化质量越高,混合气形成越快,混合越均匀。 利用燃烧室壁面高温使其表面(biǎomiàn)的燃油油膜蒸发形成混合气。 影响主要因素有:

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 发动机 PPT 整理 22

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

#2机组现场施工用电布置措施.docx

#2机组现场施工用电布置措施.docx