180万吨PTA生产装置氧化工段流程设计说明书.docx

180万吨PTA生产装置氧化工段流程设计说明书.docx

- 文档编号:30077467

- 上传时间:2023-08-04

- 格式:DOCX

- 页数:28

- 大小:447.64KB

180万吨PTA生产装置氧化工段流程设计说明书.docx

《180万吨PTA生产装置氧化工段流程设计说明书.docx》由会员分享,可在线阅读,更多相关《180万吨PTA生产装置氧化工段流程设计说明书.docx(28页珍藏版)》请在冰豆网上搜索。

180万吨PTA生产装置氧化工段流程设计说明书

180万吨PTA生产装置氧化工段流程设计说明书

第1章工艺流程设计

1 生产工艺流程

项目采用PTA生产工艺的两步法,即以PX为原料,以醋酸钴和酸酸锰为催化剂,以溴化物为助催化剂,在醋酸溶剂中通入空气进行氧化反应使其生成TA,再将TA通过加氢反应去除其中所含杂质4-CBA,最后制得高纯度的PTA产品。

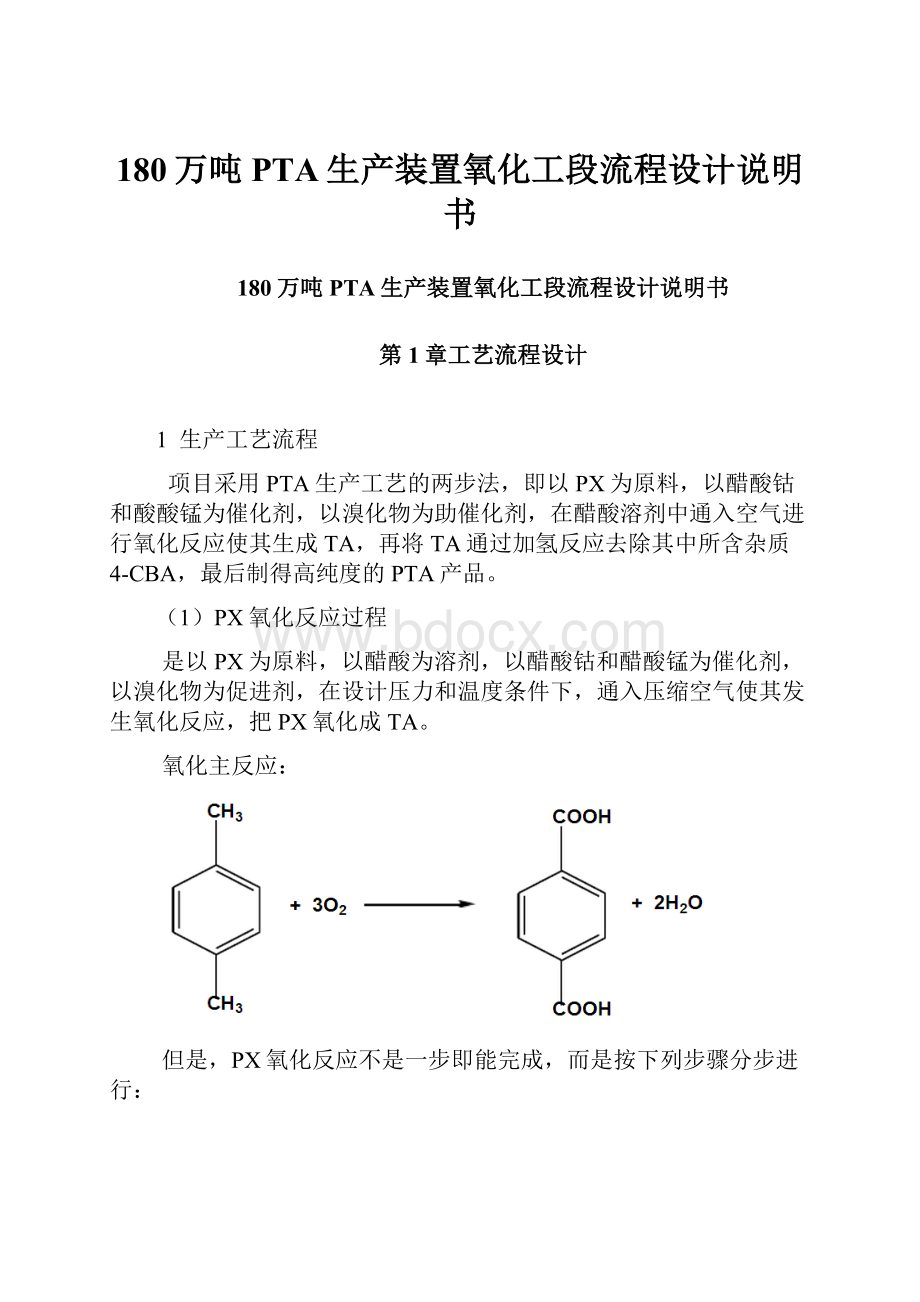

(1)PX氧化反应过程

是以PX为原料,以醋酸为溶剂,以醋酸钴和醋酸锰为催化剂,以溴化物为促进剂,在设计压力和温度条件下,通入压缩空气使其发生氧化反应,把PX氧化成TA。

氧化主反应:

但是,PX氧化反应不是一步即能完成,而是按下列步骤分步进行:

对苯二甲醛

副反应:

(2)加氢还原精制反应过程

PX氧化过程中因副反应常有一些副产物产生,但是其中最主要的是氧化过程中的中间物4-羧基苯甲醛(4-CBA)对产品质量影响大,因为这种中间物常以TA共结晶存在,带入聚酯产品影响纤维的成纤性。

因此,在PTA生产中需经在精制过程中把4-CBA加氢还原为易溶于水的甲基苯甲酸(PT酸)而分离出去。

2 工艺流程说明

2.1PX氧化单元

本单元采用对二甲苯(PX)液相空气催化氧化法,生产粗对苯二甲酸(CTA),主要包括六个子单元:

空气压缩单元、进料准备单元、氧化反应单元、CTA结晶、压力过滤及溶剂置换、溶剂回收与催化剂回收单元以及R2R残渣回收单元。

(1)空气压缩单元

空压机系统由“压缩机、蒸汽透平、尾气膨胀机和电机/发电机”组成。

空气经离心式空气压缩机压缩至1.75MPaG后大部分进入氧化反应器进行氧化,少部分进入第一CTA结晶器进行二次氧化。

(2)进料准备单元

来自罐区的对二甲苯(PX)、醋酸(HAC)、循环醋酸和配置好的钴-锰-溴催化剂,按照一定的流量比例经过在线混合器混合均匀后进入氧化反应器。

(3)氧化反应单元

氧化反应在设有搅拌器的氧化反应器中发生,操作压力为1.35~1.55MPaG,温度为185~200℃,氧化反应器中HAC与PX的比例为3.5左右。

氧化反应所需的工艺压缩空气由空气压缩机提供,通过喷嘴送入反应器,为保证氧化反应器安全生产,反应尾气中的O2含量由在线氧分析仪连续监测记录。

氧化反应中产生的热量通过醋酸溶剂和反应生成水的蒸发而移走。

(4)CTA结晶、压力过滤单元

结晶单元的主要作用是二次氧化、降压降温结晶。

氧化反应器底部排出的产品浆料经过三台串联结晶器逐级降压降温,水和溶剂被蒸发、CTA 被充分结晶,分离出的CTA滤饼直接进入精制打浆罐进行打浆。

(5)溶剂回收与催化剂回收单元

氧化单元使用的醋酸溶剂大部分在系统中循环利用,只需要补充少量新鲜醋酸以抵消系统中的损耗。

母液罐主要接收压滤机的母液,90%以上进入母液回收罐,然后循环回氧化单元进料,这样可以减少新鲜催化剂补充量、减轻溶剂回收系统的负担。

溶剂脱水塔采用共沸蒸馏,进料包括氧化反应器冷凝器抽出冷凝液、高压吸收塔洗涤液、常压洗涤塔洗涤液、结晶器冷凝液、溶剂汽提塔塔顶蒸汽。

(6)R2R残渣回收系统

送入R2R系统的残渣浆料,进入萃取器加热、萃取完的混合液进入过滤器,过滤掉的滤液进入第一倾析器,有机相经过溶剂蒸发器回收溶剂甲苯(循环使用),溶剂蒸发器底部物料(主要是苯甲酸和其他重组分)进入苯甲酸塔精馏,塔顶得到高纯苯甲酸(以副产物出售),苯甲酸塔底部物料在回收PT酸(返回至氧化母液罐)后,剩余废水收集在废水收集罐中,排入污水站进行生化处理;而从清晰器出来的水相,经过调节PH值、中和沉淀,首先过滤去除干扰金属(铁、镍等);然后进入金属过滤器回收钴锰催化剂(返回至氧化母液罐)后,废水收集在废水收集罐中,排入污水站进行生化处理。

(2)CTA精制单元

在精制单元,将CTA溶解成水溶液,在一定的温度压力、钯-碳催化剂催化条件下,与氢气发生加氢还原反应,把杂质4-CBA转化成易溶于水的PT酸,同时多种氧化副反应杂质在高温下分解,得到的PTA浆料经过结晶、过滤和干燥处理后,得到高纯度产品PTA。

本单元主要包括五个子单元:

进料制备和预热单元、加氢反应单元、结晶、过滤及干燥单元、母液回收单元、氢气回收单元。

(三)辅助设施工艺流程

本项目配套建设1套2500Nm3/h制氢系统,由甲醇催化重整制氢系统、导热油加热系统和变压吸附氢气纯化系统组成。

制氢系统工艺流程见图5-2。

第2章反应工段塔设计

1、物料衡算

1、有关物料衡算技术数据

(1)生产能力:

180w吨/年

(2)生产时间:

全年7200小时

(3)产品要求:

精对苯二甲酸>=99.98%(mol/h)

(4)生成纯度为99.7%的PTA(mol/h)

(5)原料规格:

对二甲苯99.7%(含邻,间二甲苯0.3%)氧气21.00%(含氮79.00%)氢气99.7%(含氮气0.3%)醋酸99.5%(含乙醛0.5%)

(6)对二甲苯的单程转化率92%

(7)对二甲苯生成对苯二甲酸的单程吸收率90%

(8)粗对苯二甲酸加氢精制损失5.0%(mol%)

(9)n(溶剂比):

n(PX)=4.5:

1

(10)氢气进料比为理论值的1.2倍

(11)Co/Mn=1:

2(设催化剂为0.1%(质量))

2、氧化部分物料衡算

如图氧化部分流程示意

主反应:

C8H10+3O2C6H4(COOH)2+2H2O

4-CBA+2H2CH3C6H4COOH+H2O

副反应:

C8H10+21/2O28CO2+5H2O

CH3COOH+2O22CO2+2H2O

(1)按生成能力需求每小时生成精对苯二甲酸是:

0000*1000/7200/166/0.998=1509.04Kmol/h

(2)要求反应的每小时生产生产粗对苯甲酸是:

1509.04/(1-5.0%)/0.997=1593.24Kmol/h

(3)生成粗对苯二钾酸消耗对二甲苯的量是:

C8H10+3O2C6H4(COOH)2=1593.24/0.997/0.92=1736.99kmol/h

(4)生成粗对苯二甲酸耗氧量是

1593.24*3=4779.72kmol/h

(5)加入反应器的对二甲苯总量是:

1736.99/90%=1929.99kmol/h*106=204578.82kg/h

(6)生成副产物消耗对二甲苯的量:

1929.99x92%x(1-90%/92%)=38.5998kmol/h

(7)对二甲苯循环量是:

1929.99-1736.99-38.5998=154.40kmol/h

(8)生成副产物消耗氧的量:

C8H10+21/2O28CO2+5H2O=38.5998*21/2=405.30kmol/h

(9)由n(溶剂比):

n(PX)=4.5:

1,即加入反应器醋酸的总量是;

1929.99*4.5/0.995=8728.59kmol/h*60=523715.87kg/h

(10)参加反应的醋酸的量是;(设氧化耗掉4%)

8728.59*0.04=349.14kmol/h

(11)溶剂醋酸循环量是

8728.59-349.15=8379.44kmol/h

(12)生成副产物消耗氧的量

CH3COOH+2O22CO2+2H2O=349.15*2=698.3kmol/h

(13)进入反应器的空气量为:

(4779.72+405.30+698.3)*22.4/0.21=6.27*105m3/h

(14)氧化过程生成氧的量是:

(1593.24*2+38.5998*5+698.3)*28/1000=114.18m3/h

(15)氧化过程生成二氧化碳的量是;

38.60*8+698.3=1007.1kmol/h

3、反应主要副产物的分配

表2-1主要副产物分配表

_____________________________________________________________

组分H2OCO2(C6H4CHO)COOH

______________________________________________________________

含量0.780.20.02

______________________________________________________________

4、母液循环的组成

表2-2母液循环组成表(mol%)

___________________________________________________________________

组分H2OC6H10CH3COOH

___________________________________________________________________

含量0.331.2*10-20.658

___________________________________________________________________

5、加氢精制物料衡算

氢

CTA

水

(1)、生成4-CBA的生成量

1593.24*(1-0.95)=79.662kmol/h

(2)、消耗去离子水的量w(TA)=30%

1593.24*166.13*10-3/30%*70%=617.59m3/h

(3)加氢精制氢气的实际进料量(氢气进料比为理论值的1.2倍):

79.662*2*1.2*4/150/99.7%=5.113kg/h

二、热量衡算

1、反应方程中的各物质的热量衡算

氧化部分的反应式为C8H10(l)+3O2(g)C6H4(C00H)2(l)+2H2O(g)此反应在250C、101.3KPa的反应热为1322.27KJ/mol。

设250C的1930kmol/hC8H10和27991kmol/h空气进入反应器,C8H10的转化率为92%,产物在2000C离开反应器。

由物料衡算得到的各组分的摩尔流量示于图3-1

衡算基准:

25℃、101.3KPa,1h

参考态:

C8H10(l),O2(g),C6H4(COOH)2(l),H2O(g)

反应器

C8H101930Kmol/hC8H10154.4kmol/h,O2463.2Kmol/hH2O3551.2kmol/h

空气27991kmol/h25℃C6H4(COOH)21569.04Kmol/hN222113kmol/h200℃

图3-1热量衡算流程示意

计算出口物料的焓:

查的200℃的C6H4(COOH)2、O2、H2O、C8H10、N2的比热容值;

Cp(C6H4(COOH))=0.36KJ/(mol*k),Cp(O2)=0.0308KJ/(mol*k)

Cp(H2O)=0.035KJ/(mol*k),Cp(N2)=0.0295KJ/(mol*k)

Cp(C8H10)=0.254KJ/(mol*k)

ΔH(C6H4(COOH)2)=nCp(C6H4(COOH)2)(200-25)

=368*103*0.36*175=2.3*107KJ/h

ΔH(O2)=nCp(O2)(200-25)=463.2*103*0.0308*175=2.50*105KJ/h

ΔH(H2O)=nCp(H2O)(200-25)=3551.2*103*0.*175=2.18*107KJ/h

ΔH(N2)=nCp(N2)(200-25)=22113*103*0.0295*175=1.14*108KJ/h

ΔH(C8H10)=nCp(C8H10)(200-25)

=154.4*103*0.254*175=6.86*106KJ/h

将计算出的焓值填入进出焓表,见表3-1

表3-1进出口焓表

进料出料

物料n(kmol/h)H(KJ/h)n(kmol/h)H(KJ/h)

C8H1019300154.46.86*106

O258780463.22.50*105

H2O3551.22.18*107

N2221130221131.14*108

C6H4(COOH)3682.3*107

总计29921026649.81.66*108

已知C8H10的消耗量为1737kmol/h,即

=

=-2.29*109kj/h

由此酸楚过程的ΔH为(其中设热量损失为Q=1.0*106KJ/h损失)

=-2.29*109+1.66*108-0+1.0*106

=-2.12*109(kj/h)

即为了维持产物温度为200°C,应每小时从反应器移走的热量2.12*109(kj/h),则年产量为180万吨移走的热量为9.54*1013KJ。

2、工艺设备技术方案

1、概述

PTA装置工艺过程具有高温高压、浆料浓度高、介质腐蚀性强且易燃易爆等特点维持和保证设备长周期正常运行是重中之重。

本装置的设备具有如下特点:

(1)、装置中的转动设备多。

(2)、过程设备的类型多,除一般装置中的塔器、换热器和容器外,还有空压机、离心机、干燥机、卧式、薄膜蒸发器、旋转真空过滤机、搅拌器等。

(3)、装置大部分介质中含有醋酸、四溴乙烷和氢溴酸等腐蚀性极强的物料,另外生产过程中对PTA产品有较高的洁净度要求,对金属杂质特别是铁离子含量有严格的控制要求因此对PTA主装置中的设备用材有很高的要求。

(4)、大型复杂的流体机械设备较多,如由空气压缩机及透平和膨胀机组成的工艺空气压缩机组、旋转真空过滤机、氧化反应器、加氢反应器、干燥机和离心机等。

二、关键设备选择

1、反应器的选型

(1)该氧化反应器是连续操作的。

(2)满负荷情况下反应的时间大约为80min,每小时反应釜需要处理的物料量Vh=204578.82kg/h,PX的密度为0.86g/cm3,每台釜的物料体积:

Vp=Vhτ/mp

计算釜的体积:

Va=Vp/ψ.

2、关键设备的选择

(1)氧化反应器(YD-201)

氧化反应器的设计温度为281℃,设计压力2.1MPaG/FV,反应器为一立式带搅拌设备,圆筒体直径为Φ9920mm,筒体直段高度9800mm,轴封采用双端面机械密封,搅拌器为多级搅拌器。

搅拌器的作用是提高气液两相的接触率,使其充分接触,并防止溶液中的粒料在反应器壁挂结,保持溶液中粒料的悬浮状态。

反应器壳体的材料为钛钢复合板。

(2)加氢反应器(JD-201)

加氢反应器的设计温度为350℃,设计压力为12.0MPaG/FV,反应器为立式圆筒形,规格为Φ4100×14000(T/T)mm,壳体材料为ASTMSA387Cr11CL2与304L的复合钢板。

CTA浆料在反应器上段溶解(溶解段的作用是提供足够的停留时间确保CTA完全溶解于水),在下段床层催化剂的作用下,使杂质(4CBA)与氢反应,在结晶过程中从TA中被除去。

反应器底部装有防止催化剂流失的过滤装置,材料为哈氏合金。

(3)工艺空气压缩机组(YC-201)

工艺空气压缩机组向反应器提供反应用空气,为多轴式离心压缩机,能力Q=494t/h,分5段压缩,由蒸汽透平做主要驱动,蒸汽透平利用装置副产品低压蒸汽,回收大部分能量,装置中的尾气经过膨胀机作为辅助驱动,并回收大部分能量。

(4)换热设备

本装置中共有换热设备48台,结构型式有BEM,BKM,BEU,NEN,NKN和板式及夹套管式等。

(5)搅拌器

搅拌器的型式有透平式、桨式及组合式。

TA单元均采用防爆型电机,PTA单元除三台为防爆型电机外,其余均为非防爆型。

密封结构有填料密封、单端面机

械密封及双端面机械密封。

材料为双相不锈钢,其余为奥氏体不锈钢。

干燥机—本装置中采用卧式回转干燥机。

过滤机—旋转真空过滤机、旋转压力过滤机。

4、主要设备一览表

主要设备一览表4-1

序号设备位号数量设备名称主要规格材质尺寸

1YC-2012空气压缩机Q=494t/H88

2YD-2011氧化反应器CPTI/C8D9920,9800T/T

3YD-203A1第一CTA结晶罐300m3CPTI/C8D5900,9000T/T

4YD-203B1第二CTA结晶罐346m3CPTI/C8D5900/9000T/T

5YD-3001第三CTA结晶罐312m32205D88D6000/9000T/T

6YD-3011母液罐280m3316L88

7YT-5211回收塔316L88D3200,23100T/T

8JD101/JD4012进料打浆罐155m3304L88D5650,4300T/T

9JE101A1第三结晶器预热器266m2壳程304L

10JE101B1第二结晶器预热器742m2壳程304L

管程2RK65

11JE101C1第一结晶器预热器1176m2壳程304L

管程CPT1

12JD2011加氢反应器211m3304L88D4100,14000T/T

13JD3011第一PTA结晶器217m3304L88D5500,7500T/T

14JD3021第二PTA结晶器.1m3304L88D5200,7500T/T

15JD3031第三PTA结晶器211.7m3304L88D5500,7500T/T

16JD3041第四PTA结晶器239.9m3304L88D5700,7500T/T

17JM4021旋转压力过滤机13m2304L88

18JM4021PTA干燥剂168t/h304L88

19YM301ABC1真空过滤机

5、工段工艺流程优化

5.1优化氧化反应条件

对二甲苯氧化是PTA装置的核心选择适宜的氧化反应条件对降低原辅材料消耗、减少副产品生成和提高产品质量、以及整个工艺流程的布局和主要设备材质的选择等影响很大。

5.1.1改善加氢精制反应条件

TA加氢精制是一个气液固三相反应系统。

工艺要求TA完全溶解于水,形成均相溶液。

但对苯二甲酸在水中的溶解度较小,要想提高反应强度,又使操作经济合理必须选择合适的反应温度。

根据实际经验各专利商逐步提高了加氢反应温度增加进料TA浓度,从而强化了加氢反应条件,降低了脱离子水和能量消耗。

5.1.2增大母液循环降低原料和能量消耗

由于对二甲苯吸附分离技术的不断发展对二甲苯产品的纯度大大提高,从而有效地限制了带入PTA装置系统的杂质,减少了某些副产物的生成。

在正常情况下,只抽出少量反应母液进行脱除杂质的处理,就可维持系统总的副产物平衡,使得母液直接循环量大大提高。

例如采用Amoco技术时,当对二甲苯纯度为99.8%时,母液循环量可达到98%,从而减少了氧化残渣的产生,降低了原辅材料、催化剂和公用工程消耗节省了能源。

由于PX纯度的提高,TA单元产品CTA中4-CBA和PT酸含量降低,使得PTA单元的脱离子水循环率高,减少消耗。

5.1.3PTA母液固体回收利用

PTA结晶离心分离出大量的母液经进一步分离后回收母液中对苯二甲酸、对甲基苯甲酸和对甲基苯甲醛等并送回至氧化系统回收利用,既提高了产品收率,也降低了三废排放量。

5.1.4节能改进

PTA装置有大量的低能级过程余热,过去利用效率不高。

近年来,各专利公司在深化节能方面取得了较大的进展。

例如Invista专利氧化反应热的利用,空压机由蒸汽透平机和尾气膨胀机共同驱动。

透平机使用的低压和较低压蒸汽由装置产生。

尾气膨胀机主要利用氧化反应器的排出废气,反应尾气经接触反应燃烧器加热后在尾气膨胀机中膨胀,富余的能量送入到发电机发电。

Amoco公司原来仅发生0.4MPa蒸汽,现在又增加了0.2MPa蒸汽,用于驱动空气压缩机。

其次是加氢精制部分的闪蒸蒸汽,过去一直没有直接有效利用。

现在,Amoco公司和Invista公司都把结晶过程的闪蒸蒸汽直接用于加氢进料的预热。

三井油化公司也把最后两级结晶器的闪蒸蒸汽直接用于加热加氢进料。

这些措施都提高了能量的利用率。

5.2优化工艺、改进设备

5.2.1改进氧化反应器

氧化反应属动力学控制反应主要发生在液相90的反应产物在反应器已形成晶体因此搅拌条件对控制CTA结晶形成及避免反应器壁结垢十分重要。

如BP-Amoco和Invista在反应器上部设置液体分布盘,利用回流液冲洗反应器壁,避免反应产物于壁存积结垢,与此同时,反应器的密封也有所改进。

另外,Invista还改进搅拌器的叶片曲线和角度,以保证良好的气流搅动及维持颗粒悬浮从而大幅度提高了氧化反应器效率。

5.2.2工艺流程改进

根据长期的实际生产经验BP-Amoco和三井公司均取消CTA干燥、风送、中间储存工段,滤饼直接送浆料配置溶解罐。

Invista公司新工艺取消了氧化反应进料混合罐,原料混合在管道中进行,加氢反应器材质采用304L与低合金钢的复合材料。

三井油化和Eastman公司将PTA五段结晶改为四段结晶。

INCA公司将PTA过滤机改为一道压力离心机。

上述措施既简化了流程也减少了设备和投资还节省了能源消耗。

5.2.3提高仪表控制水平

各公司分别采用DCS控制系统,将定期作业纳入程序控制,减少了手工操作,开发单元操作控制软件,保证工艺在优化状态下稳定运行,研制开发满足PTA工艺控制特殊需求的仪表等。

第3章醋酸分离塔设计

1.简介

结晶单元的主要作用是二次氧化、降压降温结晶。

氧化反应器底部排出的产品浆料经过三台串联结晶器逐级降压降温,水和溶剂被蒸发、CTA 被充分结晶;其中第一结晶器中通入少量压缩空气,以便进一步氧化,产生的闪蒸蒸汽冷凝后去溶剂脱水塔,不凝气去高压吸收塔。

第三结晶器排出的浆料通过泵送进压力过滤机,经过溶剂交换后,滤饼中的醋酸被充分洗涤,滤液进入母液罐。

上个工段过滤剩下的母液进行回收,将母液中的醋酸精馏,再返回反应工段作为溶剂。

2.工艺流程图

本设计任务为分离醋酸-水混合物。

由于对物料没有特殊的要求,可以在常压下操作。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送人精馏塔。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔,其余部分经产品冷却器冷却后送至储罐。

该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的2倍。

塔底设置再沸器采用间接蒸汽加热,塔底产品经冷却后送至储罐。

其中由于蒸馏过程的原理是多次进行部分汽化和冷凝,热效率比较低,但塔顶冷凝器放出的热量很多,但其能量品位较低,不能直接用于塔釜的热源,在本次设计中设计把其热量作为低温热源产生低压

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 180 PTA 生产 装置 氧化 工段 流程 设计 说明书

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《贝的故事》教案4.docx

《贝的故事》教案4.docx