桩基检测过程中应注意事项.docx

桩基检测过程中应注意事项.docx

- 文档编号:29690690

- 上传时间:2023-07-26

- 格式:DOCX

- 页数:17

- 大小:5.55MB

桩基检测过程中应注意事项.docx

《桩基检测过程中应注意事项.docx》由会员分享,可在线阅读,更多相关《桩基检测过程中应注意事项.docx(17页珍藏版)》请在冰豆网上搜索。

桩基检测过程中应注意事项

浅谈桩基超声波检测技术及方法

一、目的及原理

桩基检测的目的为了检测桩基完整性,确定桩基缺陷位置,判定缺陷对桩基的影响,判别桩基质量类别。

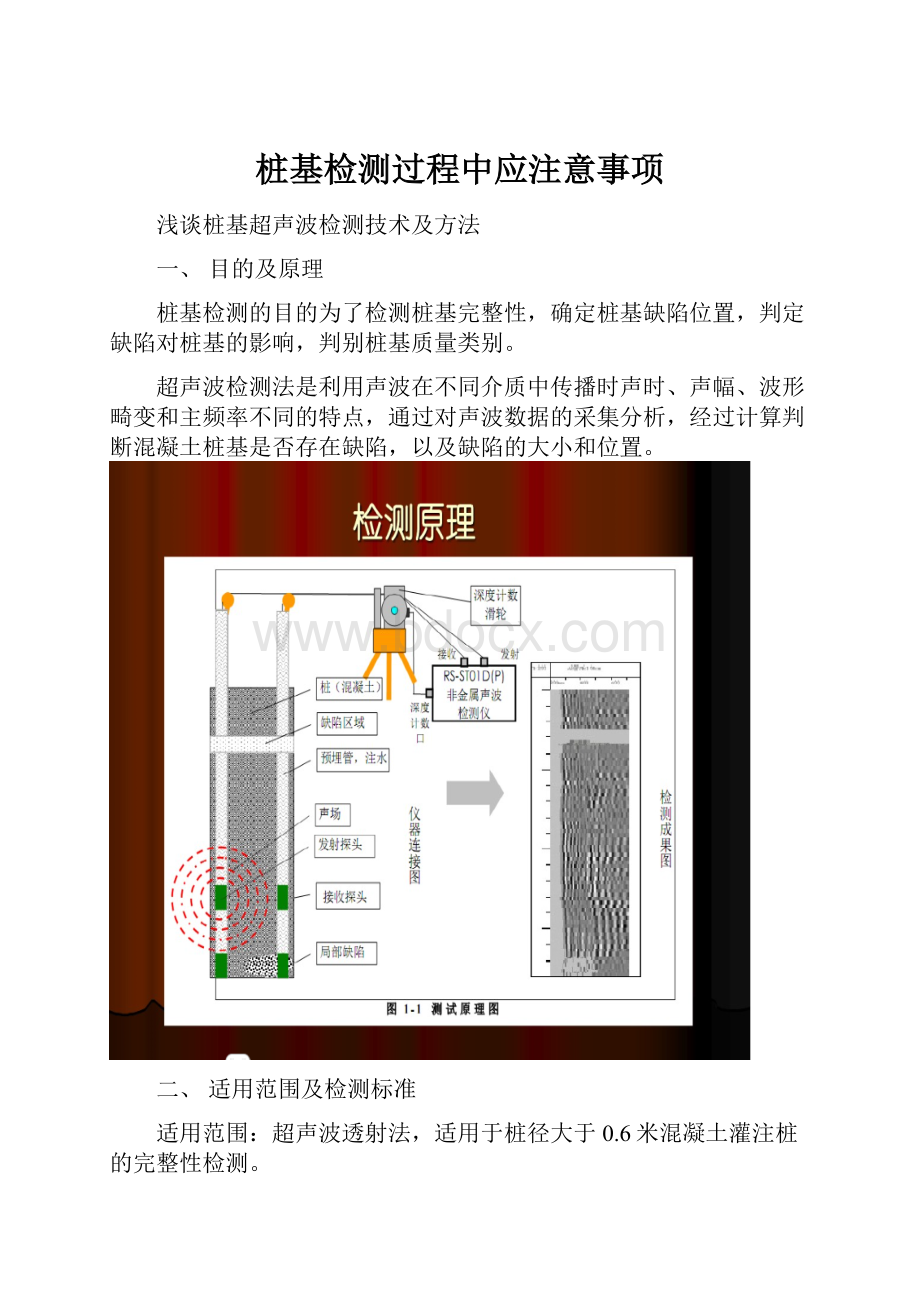

超声波检测法是利用声波在不同介质中传播时声时、声幅、波形畸变和主频率不同的特点,通过对声波数据的采集分析,经过计算判断混凝土桩基是否存在缺陷,以及缺陷的大小和位置。

二、适用范围及检测标准

适用范围:

超声波透射法,适用于桩径大于0.6米混凝土灌注桩的完整性检测。

检测标准:

《公路工程基桩动测技术规程》(JTG/TF81-01-2004),如这个规程里没有涉及的,可以参考,建设部:

《建筑基桩检测技术规范》(JGJ106-2014),例如钻芯法检测等。

三、仪器设备

超声波测试仪、扶正器、传感器及信号发射器接收器(探头φ32mm,连接带有刻度的电缆),三脚架、钢卷尺1把,计数器等。

声波检测仪器的技术性能符合以下规定:

接收放大系统的频带宽度为5~50kHz,增益大于100dB,并且带有0~60dB的衰减器,其分辨率为1dB,衰减器的误差小于1dB,其挡间误差小于1%。

发射系统能输出250~1000V的脉冲电压,其波形为矩形脉冲。

显示系统同时显示接收波形和声波传播时间,其显示时间范围大于2000μs,计时精度大于1μs。

换能器,其共振频率为25~50kHz,长度为20cm,换能器装有前置放大器,前置放大器的频带宽度为5~50kHz。

四、人员配置

检测人员2名,现场技术人员、监理工程师、配合工人2名。

五、声测管要求及布设

超声波法检测对声测管总体要求是:

接头牢靠不脱开,密封不漏浆;管壁平整不打折,平顺无变形;管体竖直不歪斜;管内畅通无异物。

5.1埋设

声测管一般采用内径Φ50的金属管,声测管必须有一定的强度和刚度,其技术指标应符合GB/T3091—2008《低压流体输送用焊接钢管》。

声测管埋设深度必须埋设至灌注桩的底部,其上端应高于灌注桩设计顶面100mm以上,同一根桩的声测管外露高度宜相同。

预埋声测管布设如图纸无明确规定应符合JTG/TF81-01-2004《公路工程基桩动测计算规程》规定:

桥梁桩径桩径小于0.8m,布设2根声测管,对称分布;在0.8-1.5米之间,埋设3根管,呈等边三角形布设;大于1.5m埋设4根声测管,呈正方形形分布;

5.2密封

声测管的底部应采用焊接盲盖或钢板来保证密封不漏浆;声测管安装完毕后应将上口加盖或加塞封闭,以免浇灌混凝土时落人异物,致使孔道堵塞。

5.3固定

声测管可直接用点焊或铁丝绑扎的方法固定在钢筋笼内侧上,固定点的间距一般不超过2m,其中声测管底端和接头部位宜设固定点。

对于无钢筋笼的部位,声测管可用钢筋支架固定。

为了保证声测管的相互平行,可以在声测管间点焊三角形钢筋架支撑。

5.4联接

钢筋笼放入桩孔时应防止扭曲,声测管一般随钢筋笼分段安装。

将带有底盖的声测管固定在第一节钢筋笼上,其余的暂时固定在制作好的待下的钢筋笼上,下钢筋笼时将声测管的上一节对接好后插上,同时把声测管绑扎在钢筋笼上,依次而做。

每段之间的接头可采用反螺纹套筒接口或套管焊接方案或液压钳接,反螺纹套筒接头应用连接牢固,套管联接可选一段长80mm左右的钢套筒(严禁采用塑料或是PVC材质进行缠裹),内径略大于声测管外径,将两根声测管套起来,用电焊将套筒与声测管上下两端焊结起来。

无论哪种接头方案都必须保证接头有足够的强度,保证声测管不致受力弯曲脱开;在较高的静水压力下联接部位密实不漏浆,接口内壁应保持平整,不应有焊渣、毛刺等物,以免妨碍换能器的自如移动。

若声测管需截断,宜用切割机切断,切割后对管口进行打磨消除内外毛刺,不宜以电焊烧断;焊接钢筋时,应避免焊液流溅到管体上或接头上。

液压钳式

套管焊接

反螺旋连接

六、现场检测步骤

6.1检测准备

6.1.1、检测时间要求:

桩基检测宜在桩基灌注完成14d后,最低不低于7d,强度不低于设计强度的75%。

6.1.2、开挖桩基,桩头凿除到设计高程,并清除表面浮浆及破碎松散石子。

6.1.3、清理声测管周围杂物,截断多余的声测管,一般预留高于桩基顶面30-50cm,疏通声测管,使声测管通畅,并用测绳拴一根32mm长约20cm的钢筋,做成吊锤对声测管进行试探是否畅顺,保证检测探头能在管内顺利提升及下降,不卡壳,并将声测管中注满清水。

每埋设一节,均应向声测管内加注清水作为检测用的藕合剂。

水不能直接用江水,尤其汛期江水含泥量较高,要经过净化处理后才能用来灌声测管,来达到预防声测管底部堵塞的目的。

在灌注基桩水下混凝土之前,应检查声测管内的水位,如管内的水不满,则应及时补充灌满。

造成声测管堵管的主要原因:

(1)声测管接头或管口、管底密封不严,在施工过程中漏进泥浆或水泥浆造成堵管。

(2)声测管在安装、灌注过程中因钢筋扭曲或碰撞使声测管接头错位、变形或管壁变形。

出现这种情况主要原因安装绑扎、焊接不牢固,或是安装位置不正确,声测管不合格强度不够,运输安装过程中保护不当等。

(3)桩基成孔不好,钢筋笼下沉困难时使用非常规手段使声测管变形堵塞。

(4)破桩头时由于工人的不注意掉进小混凝土块引起的堵管。

当声测管堵塞时,应采取有效措施进行“通管”,一般工程采用下述3种方法:

①用粗长钢筋捅通测管;对硬质的物体。

②用高压水冲洗清管;对泥沙等沉淀物。

③采用钻机配小钻头进行扫孔。

6.1.4、填写检测报验单,内容应包含:

施工单位名称、监理单位名称、桥梁名称、桥梁里程,设计桩号、桩长、桩径、设计高程、设计桩底标高、混凝土标号、灌注方式、桩基形式(端承桩、摩擦桩、嵌岩桩等)、实测高程等,被检测单位签字后,需要监理工程师签字确认。

6.2、检测步骤

6.2.1、架设仪器

将超声波检测仪安放在被测桩基旁干燥平坦的地面。

6.2.2、连接安装好检测设备并检查仪器工作状态

接收及发射换能器分别装入设扶正器后置于检测管内,并下放到桩底;测量时发射与接收换能器置于同一标高,当发射与接收换能器置于不同标高时,其水平测角为30°~40°。

6.2.3准确测量被检桩基的管距,精确至1mm。

6.2.4将接受及发射换能器的线并拢,当主检测人员发出指令后,辅助人员按照指令均匀提升发射与接收换能器,提升过程中必须保持发射与接收换能器同步升降。

各测点发射与接收换能器相对高差不大于2cm,随时校正。

测量点距为20~40cm。

当发现读数异常时,加密测量点距。

6.2.5检测时由检测管底部开始,发射电压值固定,并始终保持不变,放大器增益值始终固定不变。

调节衰减器的衰减量,使接收信号初至波幅度在荧光屏上为2或3格。

由光标确定首波初至,读取声波传播时间及衰减器的衰减量,依次测取各测点的声时及波幅并记录。

6.2.6一根桩有多根检测管时,将每2根检测管编为一组,分组进行测试。

比如4根声测管,A、B、C、D,要分别检测AB、AC、AD、BC、BD、CD共六个断面。

每组检测管测试完毕后,测试点随机重复抽测量10%~20%。

其声时相对标准差不大于5%;波幅相对标准差不大于10%。

对声时及波幅异常的部位重点抽测。

七、检测数据的处理与判定

7.1数据处理

7.1.1、声时修正平均值

t,=D-d/vt+d-d,/vw

t,为声时修正值

D为声测管外径

D为声测管内径

d’为换能器外径

vt为声测管壁厚方向声测值

vw为声波水中值

7.1.2、声时、声速及声速平均值计算,由现场所测的数据绘制声时-深度曲线及波幅(衰减值)-深度曲线,

7.1.3、单孔折射法声时、声速值计算

7.2桩基完整性判断及缺陷位置确定方法

7.2.1声速法

当实测混凝土声速明显低于声速临界值时,该区域判定为可疑区。

声速临界值采用正常混凝土声速值平均值与2倍声速标准差之差表示,即:

7.2.2、波幅判定

用波幅平均值减去6dB作为波幅临界值,当实测波幅低于波幅临界值时,该区域判断为可疑缺陷区。

7.2.3、PSD判定法

PSD信号的功率谱密度(powerspectraldensity,PSD),当PSD变化明显时,该区域判断为可疑缺陷区。

桩的完整性采用以上几种方法进行判定,并辅以接收波形的视率或取芯做进一步的综合判定。

在作出缺陷判定后,如需判定桩身缺陷尺寸及空间分布,则进一步采用多点发射,不同深度接收的扇形测量方法,用多条交会的声线所测取的波速及波幅的异常加以判定。

八、桩基完整性类别判定

类别

分类原则

处理原则

Ⅰ类桩

桩身完整

良好,正常使用

Ⅱ类桩

桩身有轻微缺陷,不会影响桩身结构承载力的正常发挥

不影响正常使用

Ⅲ类桩

桩身有明显缺陷,对桩身结构承载力有影响

需处理后,复检合格后可使用

Ⅳ类桩

桩身存在严重缺陷

不得使用

九、常见桩基问题原因及问题桩基的处理方法

9.1常见桩基缺陷及原因

1、混凝土离析或混凝土胶结差。

(1)干灌时未采用串筒,或使用的振捣棒深入长度不够,未到达桩底混凝土,混凝土不振捣或振捣不充分,造成桩基出现离析层;

(2)混凝土配合比设计不当,混凝土坍落度控制不好。

(3)为追求混凝土的流动性顶部混凝土塌落度太大,骨料下沉后顶部仅剩浮浆,强度达不到设计要求,离析发生在桩顶部位;

(4)人工挖孔灌注桩在涌水量较大时未采用机械抽水或水下混凝土灌注,造成桩底混凝土受水浸泡,引起砂浆稀释,砂石下沉,严重破坏混凝土的强度,离析发生在水位以下;

(5)施工中振捣不够或过振,均可能出现离析。

(6)桩基位置有暗河或是流沙层,灌注过程中水泥浆流出,造成局部离析或断桩;

2、夹泥和断桩。

(1)夹泥多由塌孔造成;

(2)浇筑方量计算不准,造成导管抽出已浇筑的混凝土面,出现断桩现象。

或拔管速度太快导致导管埋置混凝土的深度偏薄,形成局部夹泥;

(3)施工过程中断,混凝土浇筑不连续,强行接桩,造成新旧混凝土连接部位断桩;

(4)导管拔出时速度过快,并未振动,造成桩顶部中心夹泥;

(5)导管气密性差,由于在水下混凝土灌注中导管进入泥浆,破坏导管内外压强差,轻者影响混凝土质量的连续性,严重的阻碍混凝土下料,不能正常翻浆,导致断桩。

(6)破头时因混凝土强度不够,使用风镐功率过大或用机械重锤破除,人为造成桩顶浅部断裂;

3、桩底沉渣超标。

(1)首要原因是清孔不彻底,尤其是未二次清孔;

(2)清孔后泥浆护壁作用减弱,而混凝土供应不及时,或浇筑时间过长,发生孔壁坍塌,此时桩底沉渣过厚,严重的可达1~2m;

(3)下放钢筋笼时不垂直,或因与孔壁发生刮擦,使孔壁土掉落,未经二次清孔或清孔不彻底,造成孔底沉渣过厚;

(4)施工、监理人员缺乏经验,责任心不够,对清孔工作不到位。

4、扩径、缩径。

(1)地质条件差,成孔后未及时浇筑,土体浸泡时间过长而软化,孔壁在外力的作用下向内挤压或由因混凝土压力向外扩张,因而形成缩径或扩径;

(2)相邻桩孔之间相互扰动,尤其是在成桩初始,桩身混凝土的强度很低时。

5、钢筋笼上浮。

(1)桩基钢筋笼固定不牢固。

(2)导管埋深太大等。

9.2问题桩基处理方法

1、侧面开挖至问题部位,将局部松散混凝土凿除,用抱箍或是模板等包裹桩基,浇筑混凝土。

适合问题部位较浅的,局部位置处理。

2、用钻机钻到问题部位,高压水枪清洗,清洗完毕后进行压浆处理。

桩底沉渣厚度太厚或问题部位较深。

3、将问题部位整体凿除,修整钢筋笼,重新灌注桩基。

灌注前再接头部位先铺与桩基水灰比相同或稍小的水泥浆。

适合埋深较前,但问题较大的桩基。

类似于接桩施工。

4、原位复钻,原桩基凿除,重新浇筑整根桩基。

5、单桩承载力试验,满足要求,可以要求变更设计。

6、通过变更,为保证桥梁整体的承载力,增加辅助桩基。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 桩基 检测 过程 注意事项

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

#2机组现场施工用电布置措施.docx

#2机组现场施工用电布置措施.docx