防爆壳体检验规范.docx

防爆壳体检验规范.docx

- 文档编号:29594239

- 上传时间:2023-07-25

- 格式:DOCX

- 页数:12

- 大小:70.13KB

防爆壳体检验规范.docx

《防爆壳体检验规范.docx》由会员分享,可在线阅读,更多相关《防爆壳体检验规范.docx(12页珍藏版)》请在冰豆网上搜索。

防爆壳体检验规范

隔爆壳体制造及出厂检验标准

编制:

审核:

批准:

隔爆壳体制造及出厂检验标准

一、一般规定

1.本标准适用于本公司隔爆壳体制造。

如图样或技术文件有特殊要求时应按图样或技术文件的规定执行。

2.本标准中各项规定,凡低于国家标准的,均按国家标准执行。

二、准备

3.原材料牌号应符合图纸规定。

4.各种钢材在下料前应核实尺寸,其公差不符合本标准第5条规定者,均需矫正以达到要求公差。

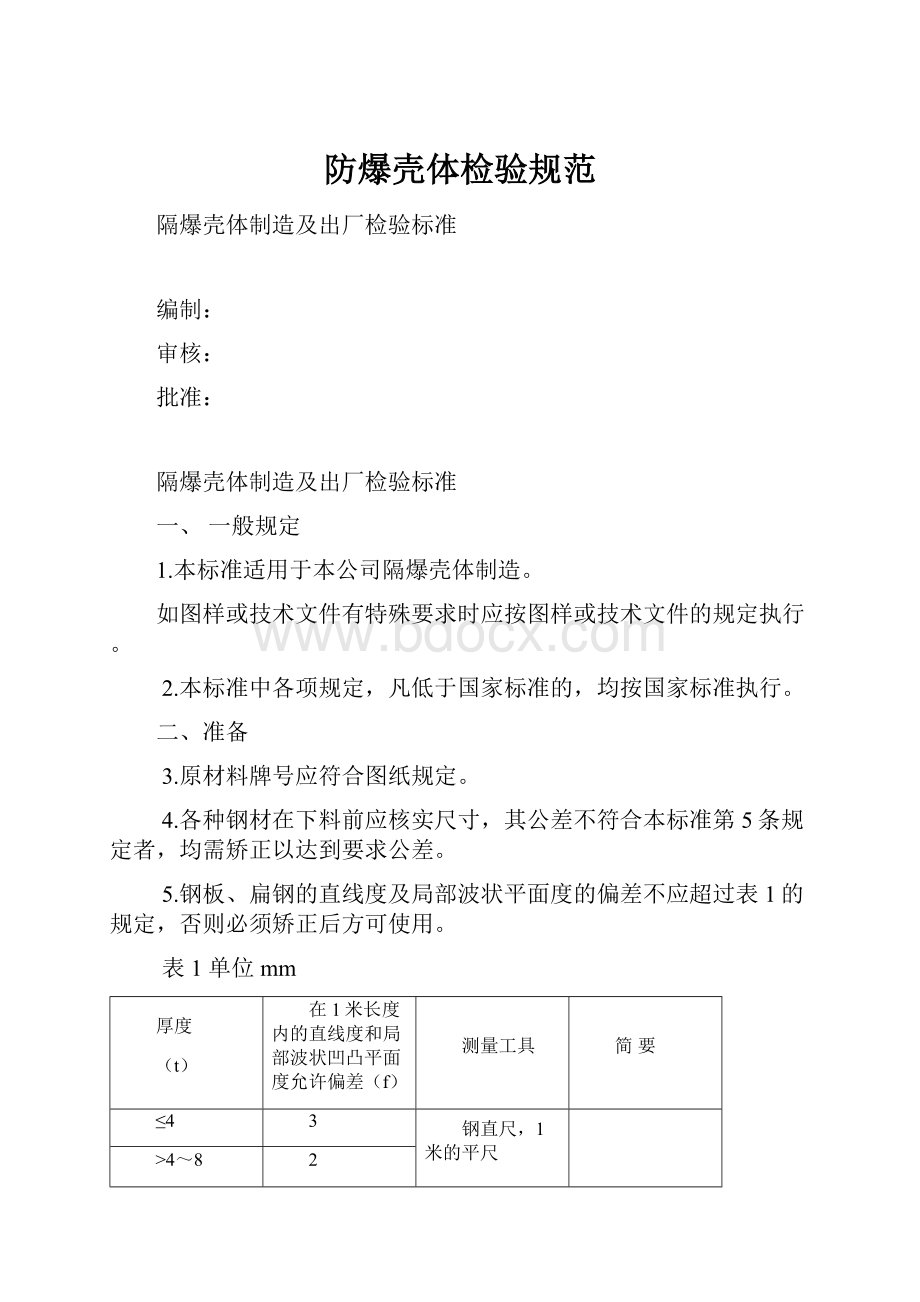

5.钢板、扁钢的直线度及局部波状平面度的偏差不应超过表1的规定,否则必须矫正后方可使用。

表1单位mm

厚度

(t)

在1米长度内的直线度和局部波状凹凸平面度允许偏差(f)

测量工具

简要

≤4

3

钢直尺,1米的平尺

>4~8

2

>8~14

1.5

>14

1

6.钢材的初步矫正,一般在冷态下在辊式矫正机或压力机进行。

用于次要焊接结构的钢板可放在平台上用平锤矫正。

7.钢材的矫正一般变形程度不大时,可用冷矫方法,弯曲较大的钢材应加热至900℃~1100℃时矫正。

矫正后的钢材表面不得有裂纹及明显痕迹,锤击痕深度对钢板为0.5mm,扁钢1mm(立面上)。

三、号料前的准备

8.严格按照图样、技术文件、工艺要求及计算展开进行;下料偏差应符合《GB/T1804-1992一般公差线性尺寸的未注公差》《GB/T1804-m》的要求。

9.样板的制造要考虑到结构在焊接时所产生的收缩量及零件的加工余量。

10.样板的外形尺寸偏差,当外形尺寸小于1米时为±0.4mm;大于1米时为±0.8mm。

11.样板上号料孔眼应用钻床钻孔,或用冲眼冲子冲成,但眼孔直径不能大于2毫米。

12.在样板上划线的偏差应符合下列规定:

(1)相邻两孔的中心线的距离偏差为±0.15mm;

(2)板边与边孔的中心线的距离偏差为±0.20mm;

(3)相间(间隔一孔)钉孔中心线间的距离偏差为±0.30mm;

(4)最大两端钉孔中心线的距离偏差为±0.40mm。

13.每个样板必须有标记(工号、图号、材料断面尺寸),样板经质量检查员验收签署后才可使用。

14.划线前,划线工应仔细检查样板是否合乎要求。

15.对单件小批生产的产品,允许直接在钢材上按图样进行划线。

16.号料时应考虑留出工艺损耗量。

四、切料

17.钢材可以用机械剪切、锯床、气割等方法。

18.切料后,边棱上的堆积物、毛刺和凸起部分均应清除。

切料尺寸偏差应符合下列规定

(1)钢板的机械剪切线与号线的偏差不大于表2的规定。

表2单位mm

厚度

1~2

3~5

6~8

10~12

14~16

18~20

零件长或宽尺寸

偏差(±)

≤100

>100~300

>300~600

>600~1000

>1000~1500

>1500~2000

0.3

0.4

0.5

0.8

1

1

0.4

0.5

0.5

0.6

0.8

0.8

0.5

0.6

0.6

0.6

0.8

0.8

0.6

0.8

0.8

0.8

1

1

0.8

1

1

1

1.2

1.2

1

1.2

1.2

1.2

1.5

1.5

(2)钢板下料时,沿长度或宽度方向的偏斜(如图1)不得超过板料剪切偏差所允许的范围(表2)

图1

(3)气割后要保留号料线,气割线与号料线的偏差,对于手工切割时不超过±1.5毫米,对自动或半自动的切割不超过1毫米。

19.框架法兰下料偏差(如图2)

m=L1-(n×2)

图2

L端加工的偏差为+2~+4。

L端不加工的偏差为-0.5~+1,端面斜偏差不超过0.5mm,但不能超过两端不加工面的偏差值(如图3)。

图3

20.出线板下料不分长短边偏差为-0.5-1.0。

21.底板下料不分长短边偏差为-0.5-1.0,对角线性偏差不超过1.5mm。

22.出线室的钢板展开长度下料偏差为+1.0-0.5,宽度偏差为+2.0+1.0。

23.方箱体展开长度下料偏差为+2.0+1.0,对角线性偏差不超过1.5mm。

圆箱体展开长度下料偏差为+3.0+1.0,对角线性偏差不超过1.5mm。

24.接线室上盖下料不分长短边偏差为+1.0+0.5.

25.各种内腔安装底板下料不分长短边偏差为±1。

五、焊接件的对装要求

26.对拼装前,全部零部件须经检查合格。

27.对装结构零件及整个结构时,必须严格保持图样上的标准尺寸。

尺寸不合格的零件,禁止用强力矫正,以防引起过大的应力;但允许用轻轻打击,用弓形卡牵引的方法进行零件的局部调整。

但隔爆面加工后的部件严禁矫正。

28.结构件边缘上的裂纹和其他缺陷,经技术检查部门同意后,允许焊补。

29.对装焊接零件时,焊接间隙及焊接件相互位置的偏差应符合下列规定:

(1)对装对接接头(图4)时,当对接两板厚度相同,两个焊边允许的偏差按表3规定。

图4

表3

钢板厚度(t)

1~4

>4~10

>10~18

>18

两边上下相差的允许值e

<0.2

<0.5

<0.8

<1.0

c

1±0.5

1±0.5

1.5±0.5

2±0.5

30.坡口的焊接形式及偏差表4。

表4

形式

尺寸

t

4~6

7~30

c

2±1

p

0.8±0.3

1.2±0.5

α

55°±3°

60°±5°

t

2~3

4~6

c

0.8±0.5

1±0.5

t

4~30

k

≥0.5t

c

0+2

t

6~16

18~30

c

1.5±1

p

2±0.5

3±0.5

α

55°~60°

31.框架法兰焊接偏差,m偏差应减去a1、a2长度的误差(图5)。

c=±0.3

L=±1.0

H=±1.0

图5m=±1.5

六、焊接技术条件

(一)一般规则

32.焊工应经专门培训考核合格,才能担任焊接工作,持证上岗。

33.焊接专职检查人员应由具有一定理论及实践经验的人员担任,并需经总工程师(或公司技术总负责人)审批。

34.检查人员对违反规定的焊接作业,有权制止,直至得到纠正。

(二)技术要求

35.Ⅰ、Ⅱ级焊缝破口的加工采用机械的方法(门法兰、箱体法兰、接线上腔法兰)。

Ⅰ、Ⅱ级焊缝破口的加工可采用气割等方法。

36.焊接材料的选用,应根据木材的化学成分、机械性能、焊前预热及焊后回火等综合考虑。

37.多层焊接时,在焊接每层焊缝以前,应对前一层焊缝进行检查,如发现夹渣、气孔和裂纹时,应将缺陷部分除净再焊。

38.不同厚度钢板焊接时,如图中未注明焊脚高度,则其焊脚高度等于薄板的厚度。

(三)焊接工艺的要求

39.焊接接头形式和尺寸按表4选用。

40.焊前应将坡口表面及内外侧10毫米范围内的油、锈污物及水气清除干净。

41.焊接工艺对外界环境的要求

(1)恶劣天气(下雨、下雪、大风及高湿度等室外作业)如无有效措施,禁止施焊。

(2)当焊接温度低于0℃时,应考虑在始焊外100毫米范围内预热到约15℃(手触感温暖),不准用重锤打击所焊的构件,在焊接过程中保证焊缝能够自由收缩。

(3)壳体焊接一般应在室内进行,室温不得低于5℃,当室温低于0℃时按要求

(2)。

(四)焊接变形的矫正

42.焊接构件如有变形,允许用局部加热的方法矫正。

加热温度为800~850℃,但不允许在300~500℃时矫正。

低碳钢焊接构件的矫正可在冷态下进行。

(五)焊接的检查及验收

43.验收应在焊接构件4小时后进行(完全冷却后)。

44.焊件检查前应将焊缝上的渣皮及飞溅物等清除干净。

45.用肉眼或借助放大镜环件检查焊缝的外观质量。

46.用尺或样板抽查焊缝及构件的几何尺寸。

47.焊缝的形状偏差及外部应无明显缺陷。

咬边的深度不应超过0.5mm,最长不超过焊缝长度的10%。

不允许烧穿,不允许有裂纹,不允许鳞状波纹高低不一致或太高,不允许有皱纹形成不均匀。

焊缝不均匀偏差Δ=1.5mm。

最大不超过Δ=2mm。

(图6)

图6

焊缝高度不正确:

①平焊凸出偏差0.5~1mm。

②角焊高度不够,偏差4~12±0.5mm。

③不允许有焊缝间断,不允许有漏出弧坑状的缺陷,未焊头未按有关规定执行,不允许有气孔。

④焊缝尺寸不正确K=+1.0-0.5mm的偏差。

48.检查人员及操作者的代号标记自定。

(六)静压试验应根据《GB3836.2-2000》15.1.2执行,

机械加工及验收

一、技术条件及验收

49.原材料应符合图纸规定,如不符合时,在保证零件机械性能和使用寿命的条件下可按照的材料代用制度代用。

50.零件的加工表面上,不允许又降低零件精度及寿命的缺陷(如沟痕、碰伤等)。

加工后各部毛刺应除净,切断时留下的余头要削平。

51.在图纸上未注明零件的倒钝或圆角尺寸,加工时一般须有0.2~0.5×45°的倒棱或半径为0.2~0.5毫米的圆角。

52.过度圆角或圆根表面粗糙度,应按与之相连接地两表面中等级较高的粗糙度加工。

53.零件加工后在转移工序、车间或仓库存放的,必须防止其表面碰伤、锈蚀及变形。

54.零件的尺寸未注公差时,其偏差值按GB/T1804-m级。

55.各种螺纹加工其精度等级为6H或6g。

56.隔爆面加工粗糙度不低于

按钮孔的粗糙度不低于

。

二、划钻孔、铰孔

57.严格按图样要求进行,其钻孔粗糙度不低于

,铰孔不低于

。

58.出线板上面的孔位置度偏差不大于1mm,必须进行铰孔,达到其技术要求及公差。

59.划钻孔的部位相对偏差为1.5mm。

60.各种法兰框架、盖板划钻孔,相邻两孔偏差不大于0.3mm,多孔最大公差带不大于0.4mm。

61.钻铰孔应垂直,每100mm长度其偏差不大于0.30mm(如图7)。

图7

62.开门铰链必须采用铰孔配销轴方法,钻铰链轴销孔,焊接前应保证有足够的配钻铰孔余量。

63.加工各种按钮杆应严格按图样要求,其直径超差量均不大于-0.005mm。

64.其他加工件偏差均不低于GB/T1804-C级。

三、隔爆面加工前处理

65.壳体焊接完成后,经过48小时的自然冷却后,对其进行内应力振动时效处理,较小壳体处理时间不小于20分钟,较大壳体处理时间不小于30分钟。

如采用回火处理,回火温度应控制在600~650℃,保温时间1小时,保温后以小于2.5~3℃/分的速度缓慢冷却至30℃以下出路或随炉冷却。

消除内应力后,应仔细检查焊缝质量,如发现焊缝有裂纹应进行补焊,在进行相关水压试验检查。

66.抛丸处理应将加工过部位进行保护处理,不得损坏其加工后的隔爆面、螺孔、窗口、出线孔、绝缘座孔等部位。

四、其他部分

67.带螺纹联通节无螺纹部分应保证长度在12.5+1mm螺纹精度等级不低于7g级,粗糙度不低于

。

68.组合开关扭杆,开关扭杆,开槽对称度偏差不大于0.07mm。

69.按钮套座的孔加工必须铰制达到公差要求,粗糙度不低于

,最低不得低于

。

70.按钮杆粗糙度不得低于

,其几何尺寸满足图样要求。

71.各种卡快加工面粗糙度不得低于

。

72.大联通节内孔加工粗糙度不得低于

,其公称尺寸+0.40mm。

73.快开门的加工部件必须严格按图样加工,粗糙度及精度不得降低。

拼装、装配及验收

一、一般规定

74.所有机件(包括外购件),必须经技术检查部门检查合格后,方准装配。

75.应在装配前,操作者必须熟悉装配技术文件及要求,了解其结构、性能和装配数据,周密考虑装配方法和程序。

76.熟悉GB3836.1-2000、GB3836.2-2000中的技术要求。

77.熟悉本标准的各项规定。

二、技术条件

78.所有零部件装配前必须将切削、毛刺、油污等杂物清除干净。

79.隔爆面不得有划痕、锈蚀和任何损伤。

必须对隔爆面采取有效保护措施。

80.装配前必须将隔爆面进行防蚀处理,处理时严格按有关规程进行。

81.装配转动部位应涂少量润滑脂。

82.装配弹簧时,不准拉长或切短。

83.装配过程中的机械加工(如钻孔。

铰孔、攻丝等)工序和焊接工序应符合本标准中的有关规定。

84.整机装配应清理干净所有部位的毛刺、焊渣和油污等。

三、紧固件装配

(一)螺纹连接

85.螺栓螺钉头部或螺母的端面必须与被紧固的零件表面均匀接触,不许用手锤矫正螺栓的歪斜。

86.螺孔攻丝后,中心线对接合面的垂直度极限偏差不大于0.03%。

87.紧固螺钉时,要根据被联接件的形状、螺钉分布情况,对称逐次拧紧。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 防爆 壳体 检验 规范

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

#2机组现场施工用电布置措施.docx

#2机组现场施工用电布置措施.docx