组件原材料检验标准.docx

组件原材料检验标准.docx

- 文档编号:29563199

- 上传时间:2023-07-24

- 格式:DOCX

- 页数:27

- 大小:26.45KB

组件原材料检验标准.docx

《组件原材料检验标准.docx》由会员分享,可在线阅读,更多相关《组件原材料检验标准.docx(27页珍藏版)》请在冰豆网上搜索。

组件原材料检验标准

辅助材料检验标准

(太阳电池组件)

太阳电池组件玻璃检验标准

1.适用范围

本规范适用于各种规格型号太阳能组件专用玻璃的进厂质量检验。

2.引用标准

GB/T9963-1998钢化玻璃国家检验标准

GB2828-1987周期检查计数抽样程序及抽样标准

3.检验项目

外观检验,几何尺寸检验和性能检验。

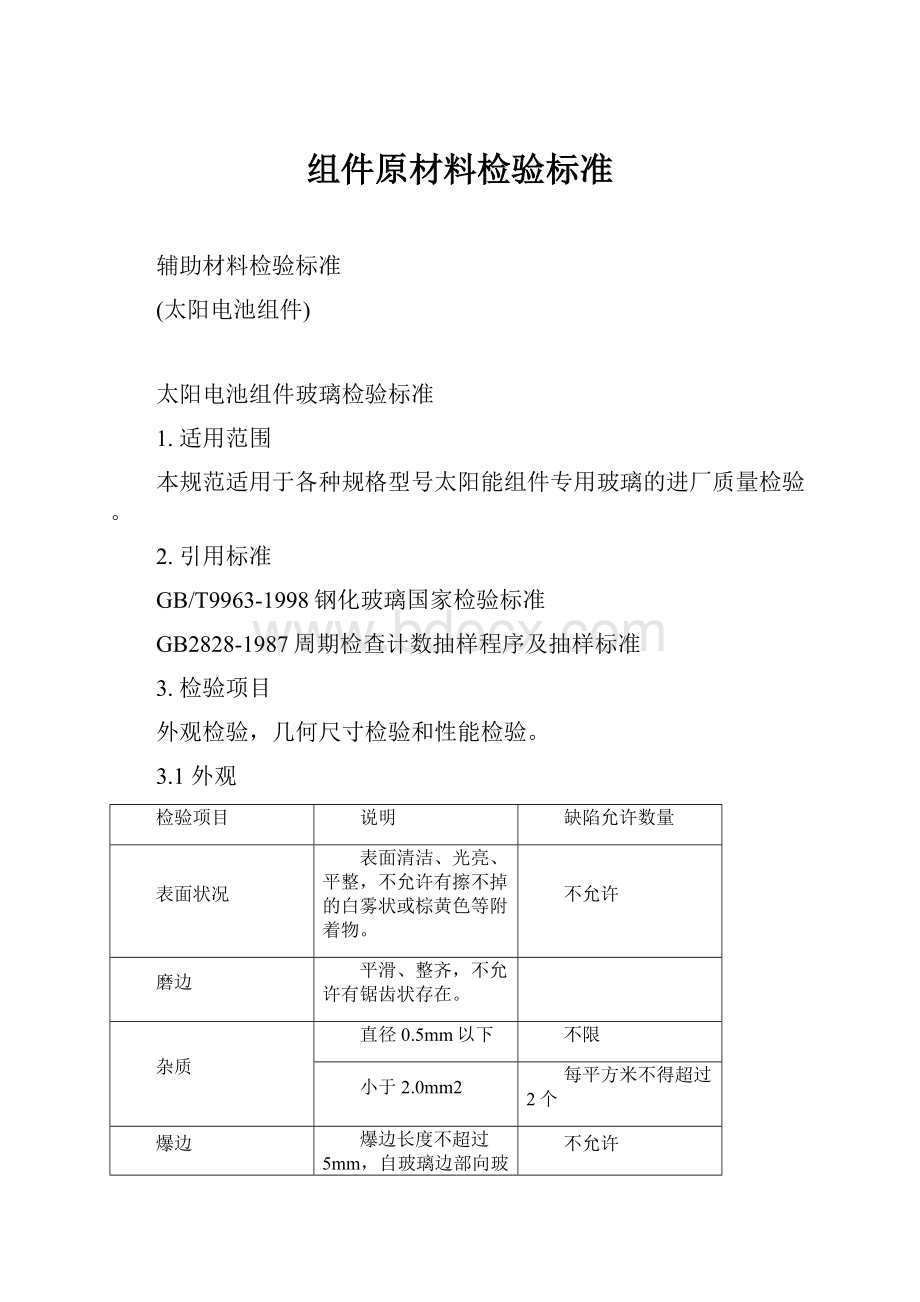

3.1外观

检验项目

说明

缺陷允许数量

表面状况

表面清洁、光亮、平整,不允许有擦不掉的白雾状或棕黄色等附着物。

不允许

磨边

平滑、整齐,不允许有锯齿状存在。

杂质

直径0.5mm以下

不限

小于2.0mm2

每平方米不得超过2个

爆边

爆边长度不超过5mm,自玻璃边部向玻璃表面延伸不得超过3mm,自表面向玻璃厚度方向延伸不得超过玻璃厚度的1/3。

不允许

划伤

深度小于0.5mm,宽度在1mm以下,长度小于5mm轻微划伤

允许存在

宽度在1mm以下,长度小于等于10mm

每平方米不得超过2处

宽度在1mm以下,长度小于等于20mm

每平方米不得超过1处

宽度在1mm以上

不允许

气泡

1mm×2mm

每平方米不得超过2个

毛面玻璃0.5×1mm以下

允许存在

气线

宽度小于0.5mm长度小于10mm

每平方米不超过4处

气线宽度0.5—1mm,长度小于10mm

每平方米不超过2处

缺角

小于3mm×3mm

2处

结石、突起、翘角、裂纹

不允许存在

弯曲度

平面玻璃弓形≤3‰

允许存在

毛面玻璃弓形≤3‰

允许存在

波形≤2‰

允许存在

3.2几何尺寸

3.2.1长度,宽度符合订货协议要求,允许偏差为±1.0mm。

3.2.2厚度尺寸公差为±0.2mm。

3.2.3直角度误差小于其所在边长的±2‰。

3.3性能检验

检验项目

标准要求

备注

机械强度

重1024克的钢球,自高度为1米处,自由落体从玻璃正面砸下,玻璃完好无损。

透光率

>90%

钢化粒度

大于40粒/5cm*5cm

国产玻璃

70—80粒/5cm*5cm

进口玻璃

比重

2.5g/cm3

4.检测仪器,仪表及工卡量具

钢板尺或钢卷尺、游标卡尺或千分尺、钢球。

5.检验方法

5.1外观检验

在较好的自然光或自然散射光下,距玻璃表面600mm用肉眼进行观察,必要时使用放大镜进行检查。

5.2尺寸检验

依据订货协议技术要求用钢板尺或钢卷尺进行多点长宽尺寸测量,取其平均值;用精度为0.01mm的千分尺测量玻璃各边中心的厚度,取其平均值。

5.3弯曲度检验

以平面钢化玻璃制品为试样。

试样垂直立放,水平放置直尺贴紧试样表面进行测量。

弓形时以弧的高度与弦的长度之比的百分率表示。

波形时,用波谷到波峰的高与波峰到波峰或波谷到波谷的距离之比的百分率表示。

5.4机械强度检验

5.4.1将试样放置在高50mm宽15mm与试样外形尺寸大小一致的木框上。

5.4.2将重1024g的钢球自1.0m高度自由落下,冲击点应距试样中心25mm范围内。

每块试样中心只限一次。

(备注:

试样玻璃单独放置,不可流入生产线使用)

5.4.3试样完好无损。

5.5其它各项性能检验以采购部从厂家索取的性能检验报告为准,性能检验报告完全符合3.3标准条款时方可认为性能合格,否则认为性能指标不合格。

(针对不同厂家、不同项目定期进行委托检验).

6.检查规则

6.1在检验前要求采购部提供相关材质证明及检验报告。

在确定性能指标完全符合3.4标准条款时,再根据GB2828标准要求进行抽检。

抽检采用一般检查水平II,合格质量水平AQL=4.0(见附表)。

6.2每批次到货后,依据厂家给定的参数,进行取样,按规定的试验方法进行试验,最后核实测试结果。

检验完全符合3.1,3.2,3.3各项标准要求视为合格,否则视为不合格。

7.抽样方案

产品的各项指标按下表进行抽样。

当该批产品批量大于500块时,以每500块为一批分批抽取试样,当检验项目为非破坏性试验时可用它继续进行其他项目的检测。

批量范围

抽检数

合格判定数

不合格判定数

0~25

26~50

51~90

91~150

151~280

281~500

全检

13

20

32

50

80

1

1

2

3

5

7

2

2

3

4

6

8

8.处置

合格品经检验员填写检验报告,向采购部提供批次质量报验检验合格证明,由采购部办理入库手续。

不合格品由检验员在质量报验单上注明不合格情况后,通知采购部处理。

特殊情况可执行不合格品评审处置程序。

太阳能组件EVA薄膜检验标准

1.适用范围

本规范适用于各种规格型号太阳能组件所用EVA的进厂质量检验。

2.引用标准

GB2828-1987周期检查计数抽样程序及抽样表

GB/T7122—1996高强度粘胶剂剥离强度的测定

3.UL认证型号

普利斯通型号有:

S(11)

4.检验项目

外观检验,几何尺寸检验,物理性能检验。

4.1外观要求

4.1.1表面状况:

颜色为透明或半透明;表面无杂质或异物(如头发,飞虫等)、无污垢、斑痕、无凸起,无破损,无气泡,无脱粘,不变色,无褶皱。

4.2几何尺寸

4.2.1幅宽符合订货协议技术要求。

允许偏差为±2mm。

4.2.2厚度尺寸±0.05mm,均匀一致。

4.3主要成分

基本树脂、交联剂、交联加热剂、硅烷耦合剂、紫外吸收剂、抗氧化剂、稳定剂。

4.4性能指标

项目

单位

快固型

常规型

备注

熔融指数

g/10min

30

30

软化点

℃

61~62

62~71

不同厂家有差异

密度

g/cm3

0.96

0.96

比热

J/℃

2.30

2.30

透光率

%

≥90.0

≥90.0

收缩率

纵向≤5%,横向≤2%

交联度

%

≥70~90

≥85~90

不同厂家不同工艺有差异

普利斯通胶膜与玻璃的剥离强度

N/cm

≥10

≥10

普利斯通胶膜与SFC的TPT剥离强度

N/cm

≥10

≥10

180度剥离

普利斯通胶膜与MA的TPT剥离强度

N/CM

≥20

≥20

180度剥离

耐紫外光老化

%

≥90

≥90

耐温性(高温80℃,低温-40℃)

%

≥85

≥85

5.检测仪器,仪表及工卡量具

钢直尺或钢卷尺、游标卡尺或千分尺,物理性能检验仪器。

6.检验方法

6.1外观检验

在较好的自然光或自然散射光下,用肉眼进行观察,必要时可用放大镜检测缺陷。

6.2尺寸检验

依据订货技术要求,用钢直尺或钢卷尺测量长度、宽度,幅宽是否符合订货协议技术要求。

用精度为0.01mm的千分尺测量多点的厚度,偏差符合3.2要求。

检验完全符合3.1、6.2标准条款时方可认为指标合格,否则认为指标不合格。

6.3交联度检验

6.3.1原理

胶膜经加热固化后形成交联,采用二甲苯溶剂萃取样品中未交联部分,从而测得交联度。

6.3.2仪器装置及器具

6.3.2.1容量为500ml~1000ml,24#磨口圆底烧瓶。

6.3.2.2带24#磨口的冷凝回流管。

6.2.2.3配温度控制仪的电加热套或电加热油浴。

6.3.2.4真空烘箱

6.3.2.5用0.125mm的不锈钢丝网,制成顶端开口的带。

6.3.3试剂

二甲苯(分析纯)。

6.3.4试样制备

取胶膜一块,使其固化交联,将已经交联的胶膜剪成小碎片待用。

6.3.5检验步骤

6.3.5.1将不锈钢丝网洗净、烘干,称重W1(精确至0.01g),称取试样0.50±0.01g。

6.3.5.2烧瓶中加入100ml二甲苯溶剂,将试样放入烧瓶中,接入冷凝管,将溶剂加热至140℃左右,沸腾回流5小时,回流速度保持20滴/分至40滴/分。

6.3.5.3冷却,过滤,悬挂除去溶剂液滴,然后放入真空烘箱内,温度控制在140℃左右,干燥两小时,完全除去溶剂。

6.3.5.4将试样包从真空烘箱内取出,放置干燥器中冷却20分钟后,取出称重W2。

6.3.6结果计算

C=(W2-W1)/0.50

式中:

C——交联度(%)

W1——空带质量(g)

W2——经溶剂萃取和干燥后试样包重(g)

6.4剥离强度实验按GB/T7122—1996高强度粘胶剂剥离强度的测定方法进行测试。

6.5主要成分及其它物理性能检验方法及数据,以厂家提供的性能指标检验报告和材质证明为准,或定期对不同供应商进行委托检验。

7.检查规则

7.1在检验前要求采购部提供相关材质证明及检验报告。

在确定性能指标完全符

合3.4标准条款时,再根据GB2828标准要求进行抽检。

抽检采用一般检查水平II,合格质量水平AQL=4.0。

7.2每批次到货后,依据厂家给定的工艺参数层压进行取样,按规定的试验方法进行试验,最后核实测试结果。

检验完全符合3.1,3.2,3.3,及3.4标准要求视为合格,否则视为不合格。

8.处置

检验合格后检查员要填写原材料质量检验报告,向采购部提供批次质量报验检验合格证明,由采购部办理入库手续。

不合格品由检验员在质量报验单上注明不合格情况,不合格数量后,通知采购部处理。

特殊情况可执行不合格品评审处置程序。

太阳电池组件背板检验标准

1.适用范围

本规范适用于各种规格型号太阳能组件专用背板的进厂质量检验。

2.引用标准

GB2828-1987周期检查计数抽样程序及抽样表;

3.UL认证型号

SFC型号有:

SS-320

MA型号有:

PTD250,在包装信息中要显示MAPACKAGINGCOLTD

4.检验项

外观检验,几何尺寸检验,性能检验。

4.1外观要求

4.1.1.外观:

表面无杂质或异物(如头发等)、无污垢、斑痕或锈斑、无破损,无裂纹,平整,无褶皱,无划伤。

4.2几何尺寸

4.2.1幅宽符合协议图纸要求,允许公差为±2mm。

4.2.2厚度标称值为0.17mm允许偏差为±0.02mm,标称值为0.35mm允许偏差为±0.03mm;要求薄厚均匀一致。

4.3性能检验

项目

单位

厚度规格(mm)

备注

0.17

0.32

抗拉强度

N/10mm

≥170

≥170

延伸率长度

宽度

%

125

95

165

140

水蒸气渗透率

g/m2

1.6~1.8

1.0

不同规格要求不同

击穿电压

kV

18

20

耐受系统电压(DC)

KV

0.8

1

层间剥离强度

N/5cm.

≥20

≥20

与EVA之间的剥离强度

N/cm

≥15

≥15

尺寸稳定性(0.5h,150℃)

%

长<1.5

宽<1.0

长<1.5

宽<1.0

5.检测仪器,仪表及工卡量具

钢板尺或钢卷尺、游标卡尺或千分尺。

6.检验方法

6.1外观检验

在较好的自然光或自然散射光下,用肉眼进行观察,必要时用放大镜观察外观缺陷。

6.2尺寸检验

依据图纸或技术要求用钢板尺或钢卷尺取多点进行幅宽测量,用精度为0.01mm的千分尺测量多点的厚度,最大最小偏差符合3.2几何尺寸要求。

6.3性能检验及数据的索取

主要成分及物理性能检验方法及数据,以厂家提供的性能指标检验报告和材质证明为准。

7.检查规则

7.1检验前要求采购部提供相关材质证明及性能检验报告,在确定性能指标完全符合3.3标准条款时,再根据GB2828进行批次抽检。

抽检采用一般检查水平II

合格质量水平AQL=4.0。

7.2每批次到货后,依据厂家给定的参数,进行取样,按规定的试验方法进行试验,最后核实测试结果。

检验完全符合3.1,3.2,3.3各项标准要求视为合格,否则视为不合格。

8.处置

检验合格后检查员要填写原材料质量检验报告,向采购部提供批次质量报验检验合格证明,由采购部办理入库手续。

不合格品由检验员在质量报验单上注明不合格情况,不合格数量后,通知采购部处理。

特殊情况可执行不合格品评审处置程序。

太阳电池组件铝材边框、角键检验标准

1.适用范围

本规范适用于各种规格型号太阳能组件专用边框型铝材、角键的质量检验。

以及单纯的太阳能用铝材的检验。

2.引用标准

GB/T5237.1-2000铝合金建筑型材第一部分基材

GB/T5237.2-2000铝合金建筑型材第二部分阳极氧化、着色型材

GB/T2828-1987周期检查计数抽样程序及抽样表

3.检验项目

外观检验、几何尺寸检验、物理性能检验。

3.1外观要求

检验项目

标准要求

缺陷数量

表面

颜色为银白色,整体平直,光亮,无电灼伤,无严重变形、扭曲,无气泡,无氧化膜脱落。

无毛刺,无油污。

氧化

2mm2/m

≤2处

划伤

表面有用手指明显感觉到的

不允许

用手指不能明显感觉到的轻微划伤≤50mm长

每米不得超过2处

磕伤

1mm*2mm

每米不超过两处

划痕

100W以上组件所用边框,冲孔面宽度≤0.5mm累计长度≤10cm

允许存在

100W以上组件所用边框,侧面宽度≤0.5mm,单体长度≤3cm,累计长度≤8cm

允许存在

100W以下组件所用边框,冲孔面宽度≤0.5mm,累计长度≤10cm。

允许存在

100W以下组件所用边框,侧面宽度≤0.5mm,累计长度≤5cm的划痕。

允许存在

3.2几何尺寸及重量

3.2.1、边框的规格型号及几何尺寸符合订货合同或者图纸技术要求.不同规格型号边框、角键的尺寸及偏差符合订货合同或者图纸技术要求。

3.2.2、铝材的规格型号符合合同要求,重量符合合同规定要求。

3.3性能指标

检验项目

标准要求

备注

阳极氧化膜

级别为AA20级,膜厚≥12微米

耐腐蚀性

符合国标GB/T5237.2-2000要求

耐候性

符合国标GB/T5237.2-2000要求

耐磨性

符合国标GB/T5237.2-2000要求

抗拉强度

≥160MPa

非比例拉伸应力

≥240MPa

伸长率

≥5%

备注:

3.1及3.3均可以用于太阳能用铝材的检验。

4.检测仪器、仪表及工卡量具

钢直尺或钢卷尺,游标卡尺或千分尺,万能角度尺,指标测试设备。

5.检验方法

5.1外观检验

在较好的自然光或自然散射光下,用肉眼进行外观缺陷观察。

用手轻轻触摸其表面,感觉是否有毛刺和划伤。

5.2尺寸检验

用钢卷尺测量铝边框长度是否符合图纸要求。

用游标卡尺测量厚度、槽深、槽宽,用万能角度尺测量铝边框角度是否符合图纸要求。

5.3物理性能及力学性能指标以厂家提供检验报告及材质证明为准。

(部分性能可以不定期进行委托检验)。

6.检查规则

6.1检验前要求采购部提供相关材质证明及性能检验报告,在确定性能指标完全符合3.3标准条款时,再根据GB2828进行批次抽检。

抽检采用一般检查水平Ⅲ,合格质量水平AQL=4。

0

6.2每批次到货后,依据厂家给定的参数,进行取样,按规定的试验方法进行试验,最后核实测试结果。

检验完全符合3.1,3.2,3.3各项标准要求视为合格,否则视为不合格。

7.抽样方案

产品的各项指标按下表进行抽样。

当该批产品批量大于500根时,以每500根为一批,分批抽取试样,当检验项目为非破坏性试验时可用它继续进行其他项目的检测。

批量范围

抽检数

合格判定数

不合格判定数

0~26

26~50

51~90

91~150

151~280

281~500

全检

13

20

32

50

80

1

1

2

3

5

7

2

2

3

4

6

8

8.处置

检验合格后检查员要填写原材料质量检验报告,向采购部提供批次质量报验检验合格证明,由采购部办理入库手续。

不合格品由检验员在质量报验单上注明不合格情况,不合格数量后,通知采购部处理。

特殊情况可执行不合格品评审处置程序。

太阳电池组件焊带、汇流带检验标准

1.适用范围

本规范适用于各种规格型号太阳能电池组件专用焊带、汇流带的进厂质量检验。

2.引用标准

GB2828-1987周期检查计数抽样程序及抽样表;

GB/T1412—1996贵金属及其合金材料电阻系数测定

GB/T11364—1989钎料铺展性及填缝性实验方法

GB/T1425—1996贵金属及其合金熔化温度范围的测定-热分析试验方法

3.检验项目

外观检验,几何尺寸检验,性能检验。

3.1外观要求

表面清洁、光亮、平滑,颜色均匀一致,无污渍,无异物,无扭曲。

镀锡层附着牢固,无脱层现象,表面无锡球,无夹杂物。

3.2几何尺寸

宽度、厚度尺寸符合定货协议技术要求。

焊带厚度偏差为±0.015mm,宽度偏差为±0.15mm。

汇流带厚度偏差为±0.02mm,宽度偏差为±0.2mm。

3.3性能指标

项目

名称

电阻率

(μΩ.cm)

延伸率

(%)

抗盐雾腐蚀

(小时)

镰刀弯曲度

(%)

焊带

≤2.5

≥15

48

≤0.4

汇流带

≤2.4

≥15

48

≤0.3

3.4可焊性

涂层合金与基体材料应结合牢固不分层。

涂层软钎焊合金应牢固地焊接在电池板上的银铝栅线上,经-40~180℃热震试验100次不脱焊。

3.5涂层钎料熔化温度:

焊带为185℃;汇流带为183℃;

4.检测仪器,仪表及工卡量具

游标卡尺、千分尺、恒温恒湿箱。

5.检验方法

5.1外观检验

在较好的自然光或自然散射光下,用肉眼进行观察,必要时用放大镜检查外观缺陷。

5.2尺寸检验

依据协议要求用游标卡尺测量宽度,用千分尺测量厚度。

5.3可焊性检验

使用基材铜试片尺寸为0.2mm*10mm*10mm,除去表面的油污及氧化物。

将0.1克的涂层软钎料合金放在试片中央位置,然后加热到所规定的钎焊温度,保温30秒,涂层应该在试片上润湿并均匀流散。

5.4抗盐雾腐蚀检验

5.4.1原理

焊带或汇流带经盐雾腐蚀,表面无被腐蚀痕迹。

5.4.2仪器及溶剂

恒温恒湿箱,氯化钠溶液。

5.4.3实验步骤

用浓度为50±5g/L的氯化钠溶液喷涂带材,晾干,置于温度为(35±2)℃相对湿度为90%的恒温恒湿箱内实验48小时后取出,用5倍放大镜进行观察,无明显变化即视为无腐蚀,当产生白色或黑白色斑点或其它腐蚀现象则视为被腐蚀。

5.5电阻率测定按GB/T1412—1996贵金属及其合金材料电阻系数测定方法标准进行测定。

5.6填缝性能检验

涂层软钎料按GB/T11364—1989钎料铺展性及填缝性实验方法中的规定进行试验。

所用的软钎料熔化后应完全填满钎缝间隙,并形成光洁的钎焊焊角。

5.7涂层熔化温度范围按GB/T1425—1996贵金属及其合金熔化温度范围的测定-热分析试验方法进行测定。

5.8其它各项性能检验以采购部从厂家索取的性能检验报告及材质报告为准,性能检验报告完全符合本规范3.3标准条款时方可认为性能指标合格,否则认为性能指标不合格。

6.检查规则

6.1检验前要求采购部提供相关材质证明及性能检验报告,在确定性能指标完全符合3.1、3.2、3.3标准条款时,再根据GB2828进行批次抽检。

抽检采用一般检查水平II,合格质量水平AQL=4.0(见附表)。

6.2每批次到货后,依据厂家给定的参数,按规定的试验方法进行试验,最后核实测试结果。

检验完全符合3.1,3.2,3.3,3.4,3.5各项要求视为合格,否则视为不合格。

(不定期对其可焊性进行检验)。

7.处置

合格品由检验员填写检验报告,向采购部提供批次质量报验检验合格证明,由采购部办理入库手续。

不合格品由检验员在质量报验单上注明不合格情况后,通知采购部处理。

特殊情况可执行不合格品评审处置程序。

太阳电池组件硅胶检验标准

1.适用范围

本规范适用于各种规格型号太阳能组件边框封装专用硅胶的进厂质量检验。

2.引用标准

GB2828-1987周期检查计数抽样程序及抽样表;

GB/T13477.5-2002密封材料实验方法第五部分:

表干时间的测定

GB/T1692—92硫化橡胶绝缘电阻率测定

GB/T528--1998硫化橡胶拉伸应力应变性能的测试

GB/T1695—1981硫化橡胶工频击穿介电强度和耐电压的测试方法

GB/T11211--1989硫化橡胶与金属粘合强度的测定拉伸法

3.检验项目

外观检验、物理化学性能检验、外包装检验。

3.1外观要求

颜色均匀一致,无变色,内部无结块,无杂质,表面无气泡。

3.2外包装:

包装无破损、品质证件齐全。

3.3物理化学性能

检测项目

标准要求

备注

表干时间

10~20分钟

以实验测得数据为准

挤出性

7~10s/20g

拉伸强度

≥1.7MPa

延伸率

≥300%

剪切强度

≥1.0MPa

硬度

35~40邵A

使用温度范围

-50~200℃

以实验测得数据为准

体积电阻率

5*1014Ω.cm

击穿电压

23KV

老化试验

经高低温试验200次,表面不变色,不龟裂,性能保持不变。

毒性

无毒

4.检测仪器,仪表及工卡量具

液氮,鼓风烘箱,温度传感器,玻璃或铝材。

5.检验方法

5.1外观检验

在较好的自然光或自然散射光下,用肉眼进行观察。

5.2表干时间检验

5.2.1原理

在规定条件下,将密封材料试样填充到规定形状的模框中,用在试样表面放置薄膜或指触法测量其干燥程度。

报告薄膜或手指无粘附试样所需的时间。

5.2.2标准实验条件:

实验室标准实验条件为:

温度(23±2)℃,相对湿度(50±5)%。

5.2.3实验器具

5.2.3.1模框:

装框所用的铝型材。

5.2.3.2玻璃:

尺寸80mm*130mm,厚度5mm。

5.2.3.3刮刀,无水乙醇(分析纯)。

5.2.4试样制备

用丙酮等溶剂清洗模框或玻璃。

将模框放置在玻璃板上,用在(23±2)℃下至少放置24小时的试样小心填满模框,勿混入空气。

用刮刀刮平试样,使其厚度均匀。

同时制备两个试样。

5.2.5实验步骤

将制备好的试样在标准条件下静止一定的时间,然后用无水乙醇擦净手指端部,轻轻接触试件上三个不同部位的试样。

相隔适当时间重复上述操作,直至无试样粘附在手指上为止。

记录试样成型后到试样无粘附在手指上所经历的时间。

5.3老化检验

5.3.1原理

通过高低温循环测试,硅胶表面无变色、无龟裂、粘接牢固、弹性保持不变。

5.3.2仪器设备

玻璃或铝材,高低温试验箱,温度传感器。

5.3.3实验步骤

5.3.3.1将硅胶均匀的打在干燥的铝材或玻璃表面上,并且将温度传感器与硅胶、玻璃或铝材连接在一起,保持接触良好。

5.3.3.2打开烘箱,将温度设置到85℃。

将硅胶放入烘箱,待温度升高至85℃后,计时15分钟。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 组件 原材料 检验 标准

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《贝的故事》教案4.docx

《贝的故事》教案4.docx