拉延模制作规范.docx

拉延模制作规范.docx

- 文档编号:29561980

- 上传时间:2023-07-24

- 格式:DOCX

- 页数:13

- 大小:339.79KB

拉延模制作规范.docx

《拉延模制作规范.docx》由会员分享,可在线阅读,更多相关《拉延模制作规范.docx(13页珍藏版)》请在冰豆网上搜索。

拉延模制作规范

拉延模制作规范

拉延模组立钳工

1、清理

去除模具上的铁屑、油污等,随后把模具附近地面清理干净。

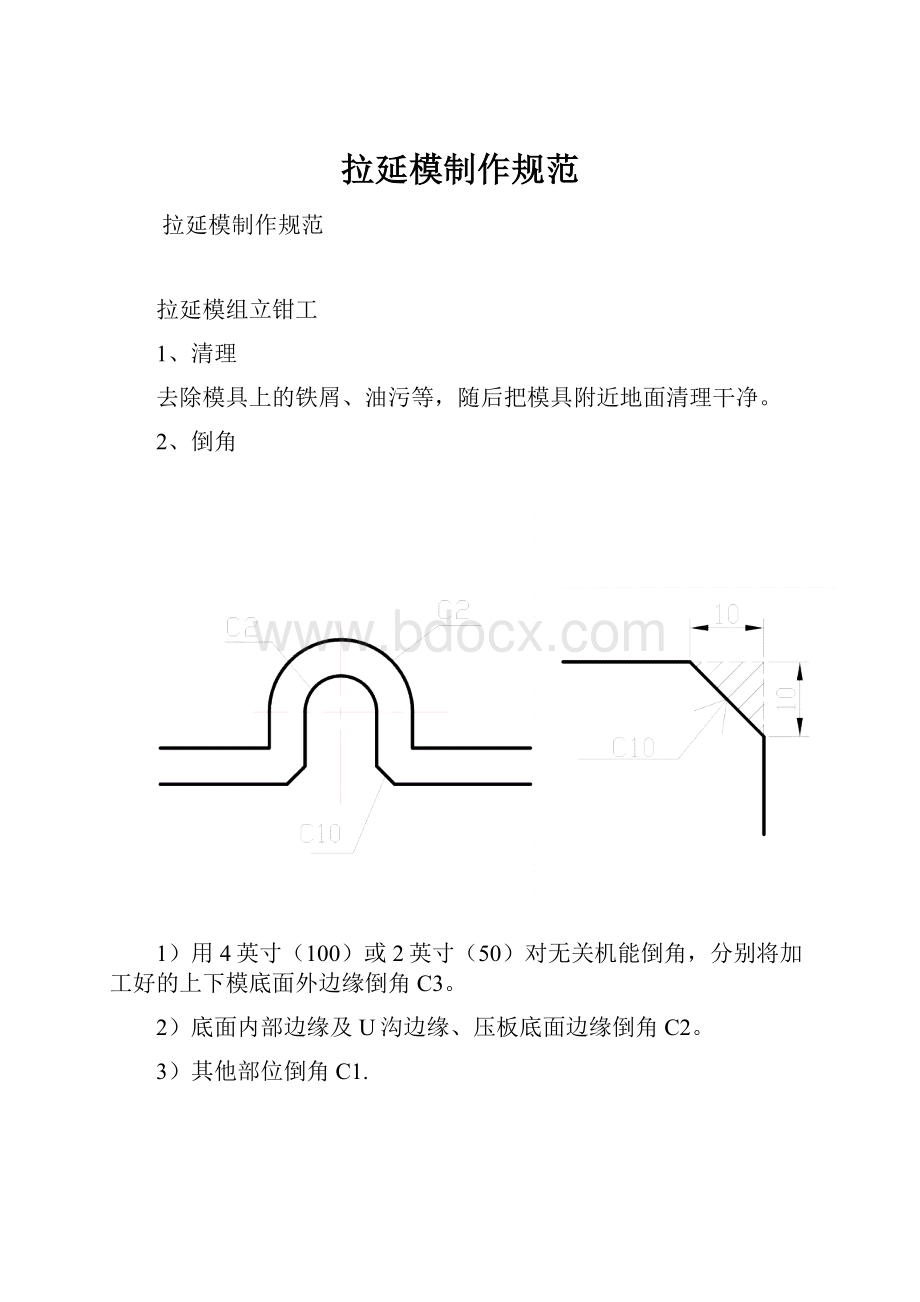

2、倒角

1)用4英寸(100)或2英寸(50)对无关机能倒角,分别将加工好的上下模底面外边缘倒角C3。

2)底面内部边缘及U沟边缘、压板底面边缘倒角C2。

3)其他部位倒角C1.

3、钻孔

1)要求:

底孔深度为螺丝M值2倍+15,即2M+15,并对孔倒角。

分别用一锥、二锥攻丝。

深度为螺丝M值2倍+5,即2M+5。

2)钻孔部位主要为停止块垫块位置,耐磨板位置等。

4、组立停止垫块、耐磨板

1)把停止垫块全部安装锁紧。

2)耐磨板组立。

(依据图面组立)。

确认图面,耐磨板规格位置等。

A确认耐磨板固定面与支撑面平面度。

用2英寸和3mm气模修理后用100号磨石研磨。

粗糙度达到1.6.研磨时要交叉均匀研磨。

B耐磨板与支撑面间隙MAX0.03

3)具体研配方法,图片说明(红丹接触图像细致说明)。

5压边圈组立到下模

1)用桥吊把压边圈吊起,注意安全,水平吊起,耐磨板涂红丹,

2)把压边圈套在下模模仁上,观察红丹接触状况,根据状况选用砂轮机研磨,接触率80%以上,均匀接触。

3)要求压边圈自重可以放在模仁底面,耐磨板间隙为MAX0.05.

4)确认压边圈基准底面是否有停止块紧密贴合,用红丹检测,接触率100%。

5)钻行程螺栓孔。

6)以上完毕后,在行程螺栓的位置把压边圈锁紧固定。

6、组好后,准备加工

7、如果模仁、压边圈,上模有镶块的情况。

1)将磨好的钢块与机能无关的棱角倒角C2.

2)清理钢料,将钢块与安装面和背托面进行研磨,用红丹检测,85%以上的接触率要均匀,间隙MAX0.03。

3)有定位键的要先配好定位键。

4)模具本体

,从本体穿螺丝孔位置确认钢块螺丝位置。

5)限位垫片垫好,间隙MAX0.03。

6)将钢块锁固,压边圈放在模仁上,准备加工。

拉延模基准钳工

1、清理

去除模具上的铁屑、油污等,随后把模具附近地面清理干净。

2、倒角

1)用4英寸(100)或2英寸(50)对无关机能倒角,分别将加工好的上下模底面外边缘倒角C3。

2)底面内部边缘及U沟边缘、压板底面边缘倒角C2。

3)其他部位倒角C1。

3、清角

1)主要对模具凹R进行清角。

(小于3D加工刀具最小R的凹角进行清角)。

2)根据凹R的形状与尺寸选用砂轮机。

3)清角要保持R角棱线清晰,圆顺。

4)拉延筋清角

2平面砂轮机,切削量少时,与被加工件角度位0°到5°,切削量大时10°。

4、查阅图面等相关资料

1)确认基准面并在模具上标识

2)确认管理面并在模具上标识

5、同时可组立部件(导引部件)

1)耐磨板组立。

(依据图面组立)。

确认图面,耐磨板规格位置等。

A确认耐磨板固定面与支撑面平面度。

用2英寸和3mm气模修理后用100号磨石研磨。

粗糙度达到1.6.研磨时要交叉均匀研磨。

B耐磨板与支撑面间隙MAX0.03

2)具体研配方法,图片说明(红丹接触图像细致说明)。

6、打排气孔、平衡块螺丝孔、MARK螺丝孔

7、研磨抛光

1)去除3D加工后预留刀花。

(平整面)

A根据形状、粗糙度选用砂轮机,磨过后再用磨石推过,磨石选用从粗到细,一般为80号——120号(180号)——220号交叉均匀研磨,注意小造型。

B再用砂纸抛光,选用顺序为100号——240号——400号

C研磨抛光后要预留刀花0.02-0.04以保证精度,特别是基准面及板件搭接面。

2)R角研磨抛光

R角可直接用磨石研磨。

要求R角无棱线、圆顺、光亮。

3)管理面研磨

一般管理面部位以上模为准,所以首先应对上模管理面研磨。

主次管理面要求平整、光亮。

基准一定要做好,做到位。

拉延模反基准钳工(合模)

1、所谓反基准,就是以下模为基准,反过来研配上模。

(模具倒装)

2、合上模

1)把压边圈放在下模上锁紧(放到底),模仁涂红丹,导板(耐磨板)涂红丹,要求薄而均匀。

2)把下模反转放在上模上,上机台合模、

3)先合导板,要求接触率80%以上,均匀接触。

同组立时导板研配。

4)模仁部分的研配

要求压机不加压,上模模仁水平面部分红丹接触率为90%以上,均匀接触。

基准面接触率为100%,斜面放铅丝确认间隙。

5)合模到接近要求时,要把表面细化,用磨石推光一定程度再确认,避免太粗糙,用磨石推光时使形状发生改变,红丹无接触。

3、合管理面

1)以上模管理面为基准和压边圈,压边圈放等高垫块垫起,一般用4-6块垫块,(根据压边圈大小)

2)合模时压机不加压,自重合模。

3)要求主管理面红丹接触率为90%以上均匀接触。

4)研磨方法同二。

4、抛光

合完模仁后下机台抛光,要求同做基准钳工时相同。

5、上下模正常组立,准备试模。

拉延模试模

一.素材尺寸参照图面———准备素材

二.根据图面确定顶杆位置———排顶杆

三.模具上机台(注意模具4S管理)

四.试模开始:

1.模具空压至下死点

慢速——确认是否有干涉等异常现象

2.顶杆设定

A.顶杆高度设定——高出模仁最高点5mm—10mm

B.顶杆压力设定——根据图面设定压力,与设计协商(经过计算)

3.素材摆放位置确认

素材放在压边圈上,根据模仁形状初步设定素材位置,并划线作为标记

4.管理面间隙确认

A.先压出阻条痕迹(没有阻条怎么办?

)

B.素材管理面位置涂红丹

C.采用分段拉延的方法确认管理面间隙、观察素材走料状况

5.板件成型下死点前10mm观察并确认板件的褶皱发生与破裂发生,参照板件褶皱与破裂发生的简单对策

6.板件成型下死点前5mm观察并确认后参照板件褶皱与破裂发生的对策

7.板件成型至下死点,观察、确认参照板件褶皱、破裂发生对策

8.一次成型板件,作业性能确认:

记录各项参数:

试模日期、机台、顶杆位置、上压力、下压力、顶杆行程、模具行程、试模状况等。

9.用成形后的板件确认模面间隙,扣除料厚,根据状况考虑反基准合模

10.扣除料厚后,抛光。

11.再次试模,确认成形极限。

平衡块高度,模具高度确认

12.试模完成

13.如果是镶块的拉延模具,就要送出热处理

1),热处理前做如图处理

2),热处理回来后,做平面度研磨。

组立。

3),合模确认各部位间隙。

4),再次试模确认。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 拉延 制作 规范

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

#2机组现场施工用电布置措施.docx

#2机组现场施工用电布置措施.docx