年产7万吨锌锭的湿法炼锌浸出车间的设计讲解.docx

年产7万吨锌锭的湿法炼锌浸出车间的设计讲解.docx

- 文档编号:29221102

- 上传时间:2023-07-21

- 格式:DOCX

- 页数:31

- 大小:83.99KB

年产7万吨锌锭的湿法炼锌浸出车间的设计讲解.docx

《年产7万吨锌锭的湿法炼锌浸出车间的设计讲解.docx》由会员分享,可在线阅读,更多相关《年产7万吨锌锭的湿法炼锌浸出车间的设计讲解.docx(31页珍藏版)》请在冰豆网上搜索。

年产7万吨锌锭的湿法炼锌浸出车间的设计讲解

第三章锌电积工艺过程及设备计算

3.1概述

工业上从硫酸锌水溶液中电解沉积锌有三种工艺:

即低酸低电流密度法(标准法);中酸中电流密度法(中间法)和高酸高电流密度法。

目前我国多采用中酸中电流密度法的下限,低酸低电流密度法上限的电解法。

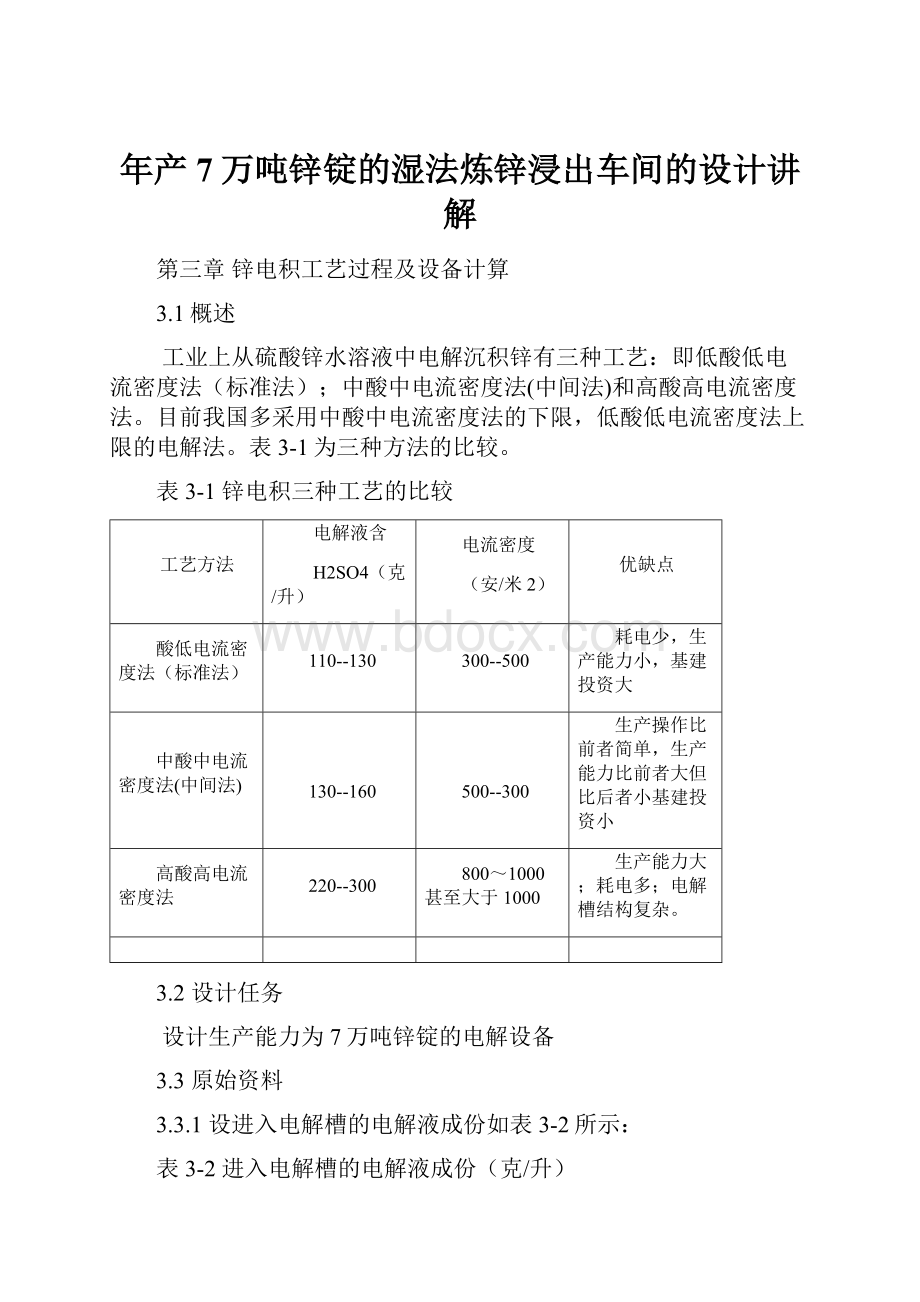

表3-1为三种方法的比较。

表3-1锌电积三种工艺的比较

工艺方法

电解液含

H2SO4(克/升)

电流密度

(安/米2)

优缺点

酸低电流密度法(标准法)

110--130

300--500

耗电少,生产能力小,基建投资大

中酸中电流密度法(中间法)

130--160

500--300

生产操作比前者简单,生产能力比前者大但比后者小基建投资小

高酸高电流密度法

220--300

800~1000甚至大于1000

生产能力大;耗电多;电解槽结构复杂。

3.2设计任务

设计生产能力为7万吨锌锭的电解设备

3.3原始资料

3.3.1设进入电解槽的电解液成份如表3-2所示:

表3-2进入电解槽的电解液成份(克/升)

组成

Zn

Fe

Cd

Cu

CO

Mn

(克/升)

120

0.045

0.005

0.0004

0.005

4.720

3.3.2电解后电解废液成份如表3-3所示

表3-3电解废液成份(克/升)

组成

Zn

Fe

Cd

Cu

CO

Mn

(克/升)

46

0.028

0.003

0.0002

0.005

3.217

3.3.3一些技术条件及技术经济指标

用于制造锌粉之锌锭占年产锌锭量的百分比,β=0.028;年工作日为330日。

阴极锌熔铸直收率η1=97%

阴极电流密度D阴=520安培

槽电压V槽=3.20伏

电流效率ηi=98%

阴极规格长×宽×厚=1000×666×4(毫米)

3.4工艺过程及设备计算

3.4.1物料平衡及电解槽计算

阴极锌成份的计算

在电积过程中,一部分铜、铁、镉与锌一齐在阴极上沉积,一升电解液得到的阴极锌含金属量如表3-4所示。

表3-4一升电解液沉积的金属量(克)

组成

Zn

Fe

Cd

Cu

共计

(克)

64.00

0.005

0.002

0.0002

64.0072

铅-银阳极在电解过程中被腐蚀,使一部分铅进入到阴极锌中。

设阴极锌含铅0.006%则进入到阴极锌中铅的量为:

克

那么阴极锌的成份如表3-5所示。

表3-5阴极锌成份

组成

Zn

Pb

Fe

Cd

Cu

共计

重量(克)

64.00

0.0038

0.0050

0.0020

0.00020

64.0110

%

99.983

0.006

0.0078

0.003

0.0003

100

3.4.2所需电解槽数量的计算

(1)每日应产出的阴极锌量的计算。

Q1=

吨

式中:

Q1----每日应产出阴极锌的数量,吨;

Q----设计生产能力,吨锌锭/年;

β----用于制造锌粉之锌锭占年产锌锭量的百分比,%;

m----年工作日,日;

η----阴极锌熔铸直收率,%。

Q1=

吨/日

(2)阴极有效总面积及片数的计算

阴极有效总面积的计算。

×106米2

式中:

F-----阴极有效总面积,米2

Q-----每日产出的阴极锌量,吨;

D-----阴极电流密度,安培/米2;

η-----电流效率,%;

1.2195----锌的电化当量,克/安培;

24-----电解析出时间,小时。

F=

×106=15086米2

阴极边上装有塑料绝缘条,没边各占区阴极板宽7毫米,阴极浸没于电解液的深度为0.87米,则每片阴极的有效面积(按两面计)为:

f阴=0.87×(0.666-0.007×2)×2=1.13米2

故共需阴极片数n=

=

片

设一个电解槽装阴极片32块,则共需电解槽数为:

个

每个电解槽的阴极总面积为:

1.13×32=36.16米2

取备用电解槽24个,则一共有电解槽560个。

这就可把电解槽分为两个系列。

每个系列有280个电解槽,在每个系列中可按35个电解槽组成一组,共八组为一系列。

3.4.3电解槽内部尺寸大小的计算

电解槽内部宽度的计算。

设阴极边缘到槽壁距离为95毫米,则电解槽内宽为:

B=666+2×95=856≈860毫米

电解槽内部长度计算。

设每片阴极厚度为5毫米,每片阳极厚度为10毫米,阴阳极间距离为34毫米,电极到两端壁距离为125毫米,每个电解槽有阴极片32片,阳极片33片。

则电解槽内部长度为:

L=32×5+33×10+32×2×34+125×2=2916毫米

电解槽内部高度的计算。

设槽内液面至槽面的距离为100毫米;槽内阴极浸入电解液的深度为880毫米;阴极下部端缘距槽低500毫米。

则电解槽的内高位:

H=100+880+500=1480毫米

故电解槽的内部尺寸为:

长×宽×高=2916×860×1480(毫米)

电解槽容积(不设槽内冷却器)为:

V槽=L×B×H=2.916×0.86×1.48=3.711米2

电解槽体的材料有木质及钢筋混凝土两种。

目前多采用钢筋混凝土电解槽。

电解槽内衬耐腐蚀的材料有:

铅皮、聚氯乙烯、环氧玻璃钢、辉绿岩等。

3.4.4通过电解槽电流强度的计算

一个电解槽的阴极总面积为36.16米2

故电流强度I=36.16×520=18803安培

设富余5.4%则I=18808×1.054=19818.362安培

3.4.5整流设备选择

整流设备总功率按下式计算。

式中:

W-----整流设备总功率,千瓦;

Q-----每天应产出的阴极锌总量,吨;

E-----槽电压,伏,取E=3.25伏

则

千瓦

系列中的电压降为总电压降的1-2.5%,取1.5%,则总电压降为:

280×3.20×(1+0.015)=909.44伏

选用GHS-10000/0-800硅整流器。

单台功率8000千瓦。

故需整流器台数为:

台取4台

每系列由2台硅整流器供电,总电流为:

10000×2=20000安培。

整流器设备功率与电解槽数量要求相适应。

3.4.6进入电解槽电解液数量的计算

供给一个电解槽的电解液数量可按如下计算。

式中:

Q-----进入一个电解槽的中性电解液数量,升/小时;

I-----通过电解槽的电流强度,克/安培;

q-----锌的电化当量,1.2195,克/安培

η----电流效率,%

N-----电解槽数目,个

P----中性电解液含锌量,克/升;

p-----废电解液含锌量,克/升。

故

升/小时

一个电解槽每天需中性电解液数量为:

303.7×24=7289升/天

全部电解槽每天共需中性电解液数量为:

7289×417=3040米3

3.4.7废电解液数量的计算

一小时供中性电解液303.7升,含锌120克/升,此时电解液比重为1.258。

因此中性电解液重量为:

公斤

在阳极上析出氧量为:

公斤

电极反应为:

ZnSO4+H2O→Zn+H2SO4+1/2O2(直流电)

析出的锰的量为:

公斤

故共析出:

19.437+4.804+0.456=24.697公斤

剩余:

382.05-24.697=357.35公斤。

电解时有一部分电解液被蒸发而损失。

设每平方米电解液表面每小时蒸发损失一公斤电解液。

电解液表面积为:

S槽—S极=2.508—0.328=2.18米2

则蒸发损失为:

2.18×1=2.18公斤。

由于电解液飞溅液要损失一部分电解液,设为0.3%,则飞溅损失为:

303.7×0.003=0.911公斤

损失电解液量一共为:

2.18+0.911=3.09公斤

故从一个电解槽每小时流出的废电解液量为:

357.35—3.07=354.28公斤/小时

设此时电解液的比重为1.18,则废电解液的体积为:

升/小时

3.4.8进入阳极泥中各成分的计算

设阳极消耗的铅量诶:

每吨阴极锌为1.5公斤。

则析出20.173公斤锌,消耗铅量为:

公斤

进入阴极锌中的铅量为:

公斤

进入阳极泥中的铅量为:

0.0303—0.00012=0.03018公斤

换算成PbO2=

公斤

(其中Pb=0.03018公斤,O2=0.0462公斤)

一个电解槽沉淀的锰量为0.456公斤

换算成MnO2=

公斤

(其中Mn=0.456公斤,O2=0.265公斤)

故进入阳极泥的总量为:

0.03487+0.721=0.7558公斤

(其中O2=0.2998公斤)

3.4.9进入大气中的氧量

4.804—0.00465—0.265=4.5344公斤

3.4.10编制一个电解槽的物料平衡

根据以上计算结果,编制一个电解槽的物料平衡,如表3-6所示。

表3-6一个电解槽的物料平衡

加入

产出

序号

项目

公斤

%

序号

项目

公斤

%

1

中性液

382.05

99.99

1

阴极锌

19.437

5.09

2

从阳极进入的铅

0.03018

0.01

2

阳极泥

0.7558

0.198

3

废电解液

354.28

92.72

4

进入大气中的氧

4.5344

1.19

5

损失

3.07

0.8

6

误差

-0.00292

共计

382.08018

共计

382.08012

100

3.5电解槽热平衡计算

通常以单个电解槽为基础进行计算,然后计算出全车间或一个系列电解槽在电解过程中总的剩余热量。

电解槽热平衡按下面式子计算。

Q电流+Q新=Q废+Q蒸+Q溅+Q辐+传+Q余

式中:

Q电流 -------电流通过产生的热量,千卡/小时;

Q新 -------新液带入热量,千卡/小时;

Q废 -------电解废液带走的热量,千卡/小时;

Q蒸 -------电解液表面蒸发损失的热量,千卡/小时;

Q溅 -------电解液喷溅损失的热量,千卡/小时;

Q辐+传 -------辐射、对流和传导损失的热量,千卡/小时;

Q余 -------剩余的热量,千卡/小时。

3.5.1热收入

(1)电流通过电解液产生的热量

Q电流=0.239IEt×10-3千卡/时

式中:

I-------通过电解槽的电流,18803安培;

E-------为电解液、极板、阳极泥及浓差极化的电压降。

在一般情况下,占槽电压的20%。

即E=3.20×0.2=0.64伏

t--------通电时间,秒,3600秒;

故Q电流=0.239×18803×0.64×3600×10-3=10354千卡/时。

(2)新液带入热量

Q新=m1c1t1千卡/时

式中:

m1------单位时间进入电解槽的新液重量,公斤/小时

c1-------新液比热,千卡/公斤·℃;

t1------加入新液的温度,℃。

从冶金计算得知,进入电解槽的新液量为:

382.05公斤/时。

电解液配液采用大循环方式进行,新液:

废液=1:

5,要求混合后进入电解槽新液温度为35℃,此时电解液的比热为:

0.78千卡/公斤·℃。

Q新=382.05×0.78×35=10430千卡/时

Q收=10430+10354=20784千卡/时。

3.5.2热支出

(1)废电解液带走的热

废电解液为354.28公斤/小时,设废电解液温度为40℃,此时电解液的比热为0.8千卡/公斤·℃,则

Q废=354.28×40×0.8=11337千卡/时

(2)电解液表面蒸发损失的热

Q蒸=S液表面×W×q汽

式中:

S液表面-----电解槽中电解液有效表面积,米2;已求出S液表面=2.18米2;

W-------电解液表面蒸发损失的水量,公斤/米2·时。

根据铜电解液中水的蒸发量与温度的关系可确定40℃时电解液单位表面蒸发的水量W=1.公斤/米2·时;

q汽-------40℃时水的汽化潜热为578千卡/公斤。

故Q蒸=2.18×1.0×578=1260.04千卡/时。

(3)电解液飞溅损失的热量为:

0.911公斤

故Q溅0.911×40×0.8=29.2千卡/小时。

(4)辐射、对流和传导损失的热

Q辐+传=

(Q蒸+Q溅)=

(1260.04+29.2)=143.2千卡/时

Q支=11336+1260.04+29.152+143.2=12768.4

3.5.3剩余热

Q剩=21108-12768.4=8339.6千卡/时

根基计算结果,编制热平衡表如表3-7所示。

表3—7锌电解槽热平衡

热收入

热支出

序号

名称

千卡

%

序号

名称

千卡

%

1

电流产生热

10515.8

50.34

1

废液带走热

11336

54.74

2

新液带入热

10430

49.66

2

电解液蒸发损失热

1260.04

5.8

3

电解液飞溅损失热

29.152

0.14

4

辐射、对流、传导损失热

143.2

0.66

5

剩余热

8339.6

38.65

共计

20945.8

100

共计

20945.8

100

计算可知:

锌电解槽中热量大大过剩。

因此电解液必须冷却。

锌电解液冷却方法有以下几种:

(1)槽内冷却;

(2)真空蒸发冷却;(3)冷却塔冷却。

表3-8为各种冷却方法的适用条件及优缺点。

冷却方式的的选择,需根据工厂的生产规模、电流强度、循环方式、温度要求、气候条件和供水条件等因素,经多方案比较确定,可选择其中的一种或两种方式相结合的方案。

我国株洲冶炼厂原来才用真空蒸发冷冻机冷却电解液,实践表明,每年耗费蒸汽13万吨,电力320万度和循环冷却水2584万立方米。

据报道,该厂1980年起试建一台50平方米空气冷却塔,取得了满意的经济效益。

现在已改用空气冷却塔来冷却电解液,改造后,每年节约标准煤18000吨,节约经营管理费220万元。

经济效益显著。

可见,方案的选择是至关重要的。

表3-8锌电解液各种冷却方式比较

冷却方式

槽内冷却

真空蒸发冷却

冷却塔冷却

适用条件

生产规模小,电流强度小,一般为小循环,供水充足,水温低(一般为地下水)。

生产规模大,电流强度大,大循环,建厂地区气温高,湿度大。

生产规模大,电流强度大,大循环,建厂地区气温低,湿度小,供水困难,水价高。

优点

设备制造简单,容易上马;不需单独管理;无动力消耗。

不受地区气候条件限制,能保证电解液达到较低温度;电解槽利用系数大;由于蒸发时带走水份,克增加洗渣水量,降低渣中水溶锌;提高锌直收率,降低酸耗。

便于自动控制。

设备制造比较简单;投资少;不消耗水和蒸汽;经营费低;可蒸发部分水份。

缺点

间接热交换,水消耗量大;受地区气象条件限制;电解槽利用系数小;消耗有色金属。

设备制造复杂;蒸汽和水消耗量大;投资大能耗高;经营费用高;需经常清理结垢物。

受地区气温和湿度限制较严重,当电解液温度接近或超过空气湿球温度,不能采用。

第四章电解经济技术指标

4.1主要设备选择

4.1.1电解槽

(1)结构形式和内衬防腐材料的选择

电解槽一般为钢筋混凝土结构的长方形槽体,其出液端设有溢流堰和溢流咀。

当采用铅或塑料时,底部应留检漏孔。

电解槽通常为预制。

槽与槽间应留20-40毫米绝缘缝,槽壁与楼板间留有80-120毫米绝缘缝,电解槽低于支撑梁之间应置有绝缘瓷瓶或瓷砖。

电解槽的内衬防腐材料,通常的有铅板、塑料和环氧玻璃钢等;近年来有的厂试用无内衬辉绿岩钢筋混凝土电解槽。

电解槽内衬防腐材料及使用情况见表

4—1。

表5—1锌电解槽内衬防腐材料及使用情况

内衬防腐材料

铅板

聚氯乙烯

环氧玻璃钢

辉绿岩

内衬

沥青麻布或沥青毛毡或沥青马蹄脂隔离层,衬3—5毫米铅皮

隔离层同左,内衬3-5毫米软聚氯乙烯板,侧壁或底部应加设软或硬聚氯乙烯保护板

一底四布二面。

一纯环氧树脂为最好,也可掺入少量煤焦油或呋喃树脂,侧壁和底部加设塑料保护板

施工质量好,不需内衬,新槽发现渗漏时可加衬1-2层环氧玻璃布或呋喃树脂胶泥抹面

外部防腐

端壁:

沥青马蹄脂5-10毫米

侧壁:

沥青马蹄脂2-4毫米

端壁:

3毫米聚氯乙烯软板

端壁:

一底二布一面

侧壁:

二低二面

无防腐层

造价(元/米8)

800-1100

400-500

400-500

200-300

寿命(年)

约5

5-8

约5

适量好5年以上,质量差2-3年

优缺点

施工简便,易发生铅板砂眼穿孔,检漏困难,消耗大量有色金属,有微量铅溶解,影响阴极锌质量,但修补容易

施工简便,防腐性能好,修补容易,使用时间长后易老化变形,无保护板侧壁被极板碰破

施工较复杂,不能从外部检漏,使用时间长后有龟裂现象,环氧树脂供应困难,耐腐蚀性能好,修补容易,无保护板衬里,易被极板碰破

槽体施工困难,抗渗性尚未解决,干湿变化易龟裂,目前处于试用阶段

经比较决定我厂电解槽内衬防腐材料选用聚氯乙烯。

(2)阴极、阳极的选择

阴极:

阴极由极板、导电棒、导电片和绝缘条组成。

极板规格根据生产规模和材料供应情况而定,我厂阴极为高1000毫米,宽666毫米,厚4毫米的铝板。

导电棒用铝浇铸而成,吊环采用与导电棒一次浇铸成的铝吊环,以便于废旧极板的回收,板棒间可全部焊接或铸焊结合。

导电片用铜铝对焊导电片、铝板端与导电棒直接焊接,以减少其接触电压降。

绝缘条使用粘接聚乙烯条,粘接质量好可以与阴极同寿命。

阴极的数量除装槽外,应有一定的备用量,约为装槽数量的15%-20%。

阳极:

阳极由铅银合金板、导电棒和绝缘器组成。

铅银合金板有压延和铸造两种:

压延板强度大,寿命长;铸造板制造方便,重量轻,但寿命较短。

我厂选用压延板。

板面可制成格网式,格网式虽强度差,易弯曲,但增大了阳极面积,降低了阳极电流密度,重量轻。

板面尺寸比阴极小些,沉没于电解液中的各边比阴极小20毫米,为高980毫米,宽620毫米,厚6毫米。

导电棒为断面12~14×40~46毫米的紫铜板,先经镀锡,再外包铸2-3毫米厚的铅。

铸造阳极可同时浇铸,压延阳极时先铸好棒后焊接。

用橡胶绝缘器。

阳极的备用数量为装槽数的5-10%。

4.1.2新液貯槽和电解废液貯槽

为稳定生产,需貯存一定量的新液和电解废液,通常两者貯量相同,我厂按每天溶液消耗量的40-60%或8-16小时貯备。

貯槽槽体为钢筋混凝土捣制或钢板焊接。

电解废液貯槽为钢筋混凝土捣制内衬采用环氧玻璃钢。

新液貯槽采用钢板槽不需内衬。

表5-2为我厂锌电解车间溶液貯槽设计使用情况。

4.1.3溶液输送泵

锌电解车间的溶液有新液和电解废液。

新液无腐蚀性,可选用普通材料的清水离心泵。

电解废液含硫酸约10%,应选用耐腐蚀离心泵。

备用率取30-40%。

4.1.4桥式起重机

由于电解出装槽作业频繁,我厂属中型厂应选用带操纵室的重级工作制(JC=40%)双梁式起重机。

为安全着想起重机的绝缘设施,采用大车、小车和吊钩三道绝缘。

起重量一吊装最大重量物件为准,我厂为中型车间应选用3吨。

跨度按车间配置而定,中型车间厂房跨度12米,起重机跨度可选10.5米。

起重高度结合厂房高度而定应为12米。

起重机台数为每两列电解槽安装1台。

表4-2我厂锌电解槽及阴极、阳极规格

项目

单位

所设计厂

Ⅰ、Ⅱ系列

Ⅱ系列

电解槽:

槽数

长

宽

深

防腐材料

个

毫米

毫米

毫米

504

2818

860

1470

软聚氯乙烯

252

2818

860

1470

软聚氯乙烯

装槽最大极板数:

阴极

阳极

片/槽

32

33

32

33

阴极:

长

宽

厚

有效面积

重量

绝缘材料

毫米

毫米毫米

米2/片

公斤/片

1000

666

4

1.13-1.16

10.2-10.5

聚乙烯

1000

666

4

1.13-1.16

10.2-10.5

聚乙烯

阳极:

长

宽

厚

重量

绝缘材料

毫米

毫米

毫米

公斤/片

975

620

6

46(铸造网格板)

聚乙烯

975

620

6

46(铸造网格板)

聚乙烯

4.2辅助设备

(一)掏槽装置及阳极泥处置

1.工艺流程

电解槽中阳极泥的清理,采用机械处理。

目前多采用真空抽取法。

2.设备选择和配置要求

(1)真空设备可选用SZ-3或SZ-4型水环式真空泵1台。

其技术参数:

抽气量60~80公斤/时;吸气压力200~250毫米汞柱;排出压力780~800毫米汞柱,当工作蒸汽压力为3、4、5、6公斤/厘米2时,相应的蒸汽消耗量为900、600、450、350公斤/时。

(2)真空泵可低位安装。

真空泵与受液器之间设置气水分离器。

(3)受液器容积为1~2米2不锈钢制作,其直径与高度比为1:

2~3。

安装标高应在6~7米以上,以便阳极泥浆连续放出。

(4)液封槽槽体用钢筋混凝土制作,内衬环氧玻璃钢制作。

槽容积约1~2米2。

安装时应保持与受液器净高差大于6~7米。

4.3.技术操作条件及质量要求

1)熔铅锅

温度控制:

加氯化铵时大于700。

C;

加银粉时820~850。

C;

浇注时680~700。

C。

铅液成分:

Pd99%,Ag1%。

为防止银粉熔化和分布不均匀,可以先在小坩埚中将铅液(800~1000)和银锭(或银粉)配制成含银较高的铅银合金(含银约为30%),然后再熔铅锅中加电铅熔化成含铅99%、银1%的铅液进行浇铸。

也有时是在铅水温度800。

C以上时直接加入银粉,搅拌均匀后进行浇铸。

2)铸板和铸棒

要求外观平整,无飞边毛刺,铸板无空洞,尺寸符合要求。

导电棒的

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 年产 万吨锌锭 湿法 浸出 车间 设计 讲解

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《贝的故事》教案4.docx

《贝的故事》教案4.docx