酸轧机组设备工艺操作规程DOC 44页.docx

酸轧机组设备工艺操作规程DOC 44页.docx

- 文档编号:28876514

- 上传时间:2023-07-20

- 格式:DOCX

- 页数:60

- 大小:66.65KB

酸轧机组设备工艺操作规程DOC 44页.docx

《酸轧机组设备工艺操作规程DOC 44页.docx》由会员分享,可在线阅读,更多相关《酸轧机组设备工艺操作规程DOC 44页.docx(60页珍藏版)》请在冰豆网上搜索。

酸轧机组设备工艺操作规程DOC44页

酸轧机组设备工艺操作规程(DOC44页)

1、酸洗轧机联合机组概述

1.1酸轧联机的原料条件

1.1.1原料材质

原料钢种:

热轧低碳钢、超低碳钢(IF钢)及高强度钢等。

产品品种:

CQ、DQ、DDQ、EDDQ、S-EDDQ及HSS。

强度级别:

软钢:

σs:

max.270N/mm2

σb:

max.390N/mm2

高强钢:

σs:

max.590N/mm2

σb:

max.800N/mm2

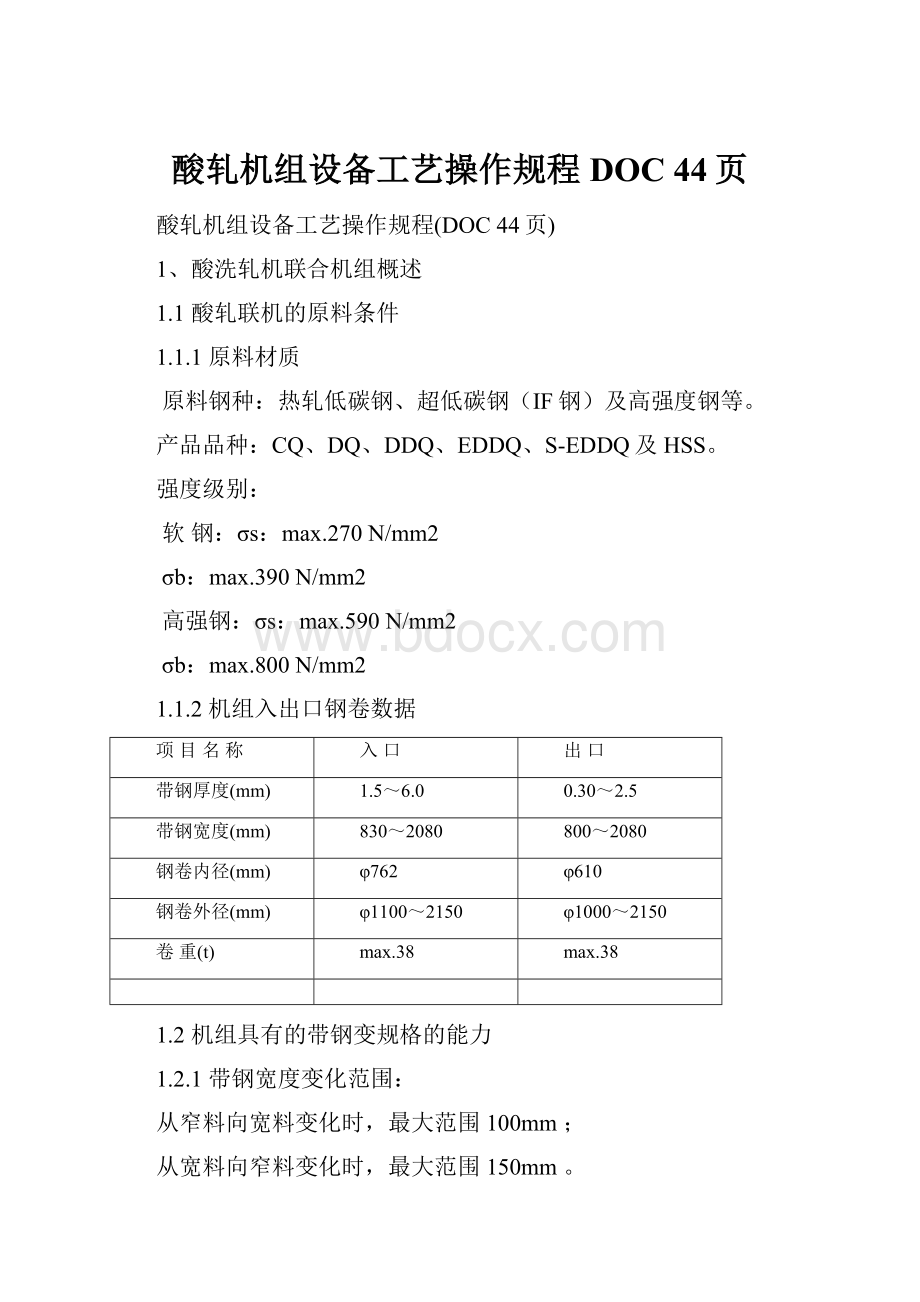

1.1.2机组入出口钢卷数据

项目名称

入口

出口

带钢厚度(mm)

1.5~6.0

0.30~2.5

带钢宽度(mm)

830~2080

800~2080

钢卷内径(mm)

φ762

φ610

钢卷外径(mm)

φ1100~2150

φ1000~2150

卷重(t)

max.38

max.38

1.2机组具有的带钢变规格的能力

1.2.1带钢宽度变化范围:

从窄料向宽料变化时,最大范围100mm;

从宽料向窄料变化时,最大范围150mm。

O5表面质量等级的带钢,宽度必须从宽向窄变化;

O3表面质量等级的带钢,宽度可以从宽向窄、也可以从窄向宽变化。

1.2.2入口带钢厚度变化的范围:

相对值(d2-d1)/d1*100%≤25%(d2数大,d1数小);

绝对值d2-d1≤0.8mm(其中d为带钢厚度)。

1.2.3出口带钢厚度变化的范围:

相对值(d2-d1)/d1*100%≤30%(d2数大,d1数小);

绝对值d2-d1≤0.5mm(其中d为带钢厚度)。

1.2.4带钢屈服强度变化的范围:

从硬钢到软钢为30%,即(y2-y1)/y1*100%≤30%

从软钢到硬钢为45%,即(y2-y1)/y1*100%≤45%

(其中y为带钢的屈服强度,y2数大,y1数小)

中不能直接检查的项目如宽度、厚度、板形和凸度表面质量等应在生产过程中检查),发现问题再进行判定,退料或处理掉不合格部分。

2.2.1.4库工操作要点:

2.2.1.4.1收料:

对经质检站判合格或签收的钢卷进行收料,并及时在计算机上输入储位。

2.2.1.4.2.钢卷的堆放:

1.同一批料必须堆放在一起。

2.底层与第二层垂直错位不得超过100mm,卷垛中心线与轨道平行度偏差小于200mm。

2.2.1.4.3.对于不能生产的钢卷要及时吊走,进行处理。

2.2.1.4.4.机组上料:

1.严格按生产程序表找料,自编号要用粉笔描写在钢卷上方,发现异常卷不能上机组生产,要及时通知机组取消该卷生产计划,以免混钢,并等待处理。

2.不合格的钢卷不准上料,如扁卷、内折边卷、折叠、大散卷、高温卷等。

3.生产中取消卷要及时吊回原料库,整齐的堆放在指定跨待处理。

4.检查督促吊车按生产计划顺序上料,杜绝混钢、混号。

2.2.2生产准备:

2.2.2.1主要任务

确认钢卷及外形质量、拆除钢卷捆带、弯带头、将钢卷从1#步进梁运送至钢卷小车。

2.2.2.2主要设备技术参数

①1#步进梁:

10个卷位

最大载重量:

10×38t=380t

步进行程:

3m

提升高度:

200mm

周期时间:

55s

②旋转台

最大载重量:

38t

旋转角度:

90度

③2#步进梁:

5个卷位

最大载重量:

5×38t=190t

步进行程:

3m

提升高度:

200mm

周期时间:

55s

④钢卷测宽测径装置:

宽度测量行程:

950mm

宽度测量精度:

±5mm

外径测量行程:

1000mm

外径测量精度:

±5mm

⑤钢卷对中装置:

对中行程:

±200mm

对中精度:

±5mm

⑥自动拆捆机:

捆带规格:

宽度:

31.75mm;厚度:

0.8—1.2mm;强度:

600—1000N/mm2

捆带位置:

一根捆带:

钢卷中心;二根捆带:

距钢卷中心±400mm,偏差±50mm

拆捆周期:

一根捆带:

55s;二根捆带:

105.5s

废捆带斗容积:

1m3

⑦1#、2#地辊站:

辊子尺寸:

Ø400×2300mm

转速:

50rpm

⑧运卷小车:

运输距离:

到1#钢卷小车:

2m

到2#钢卷小车:

4m

最大行走速度:

300mm/sec.

2.2.2.3操作要点:

2.2.2.3.1在条件具备的正常生产情况下,所有设备的操作模式均应选择为自动模式,不允许随意使用手动和维护模式。

2.2.2.3.2钢卷准备及输送:

1.指挥吊车在1#步进梁1—10号卷位上料,确认钢卷放置位置偏差不超过±200mm范围。

2.根据生产计划对1#步进梁上钢卷的基本信息和外形质量进行确认,对不符合上卷质量要求的钢卷应及时通知原料库工处理,同时告知入口主控工。

3.对钢卷输送过程、测宽测径过程、对中过程、拆捆过程和弯带头过程、钢卷从2#步进梁输送至运卷小车等自动生产过程进行监控,在异常情况下进行必要的人工干预。

4.在手动操作模式下操作步进梁区域送料时,注意1#、2#步进梁与旋转台的连锁条件以及2#步进梁、旋转台与运卷小车的连锁条件。

2.2.2.3.3自动拆捆机操作:

1.确认钢卷的捆带数,确认捆带的位置及间距,确认锁扣不在9时20分到11时30分的位置范围以及带头位于7点钟左右的位置,监视自动拆捆机的全自动拆捆过程。

2.对于捆带不在地辊凹槽处,应采取人工拆捆。

3.对于锁扣在9时20分到11时30分的位置范围或带头不在7点钟左右位置的钢卷,通知入口主控工,待钢卷到达1#地辊站地辊上时,将2#步进梁和拆捆机选择手动操作模式,手动点动1#地辊站地辊,使锁扣不在9时20分到11时30分的位置范围或将带头转到7点钟左右的位置,然后将拆捆机选择到半自动操作模式,待拆捆机完成自动拆捆过程后,在拆捆机操作盘上按下“完成”按钮,再将2#步进梁选择到自动操作模式,同时通知入口主控工。

2.2.3入口主操

2.2.3.1主要任务:

按计划将经生产准备岗位操作工核实的钢卷号输入HMI的同步画面中作生产待用,未能跟队生产的钢卷经确认后及时在HMI画面中取消。

对正在运行的带钢进行监控,当带钢甩尾时,在七辊矫直机处对带尾矫直,在入口双切横剪处剪切带尾缺陷。

在下卷带钢穿带时,将带钢从钢卷小车处上卷至开卷机并开卷,穿带至七辊矫直机对带头矫直,在入口双切横剪处剪切带头缺陷,作好焊接准备。

待焊接完成后控制带钢在酸洗头部的运行,控制拉矫机的机械破鳞效果,与圆盘剪岗位和轧机主操岗位协调控制机组生产运行。

2.2.3.2主要设备技术参数

①钢卷小车:

最大行走距离:

约6m

最大行走速度:

最大提升高度:

约1.2m

最大速度:

300mm/s

②开卷机:

卷筒公称尺寸:

Ø762mm

涨缩范围:

660一800mm

卷轴长度:

2465mm

传动:

变频电机

外支轴承:

液压收缩,液压缸行程:

450mm

③防皱辊:

防皱辊:

1个,Ø134×2300mm

支撑辊:

12个,Ø120×225mm

④夹送辊:

尺寸:

Ø400×2300mm

开口度:

100mm

上辊传动,下辊从动,并起导向作用

穿带速度:

60m/min

⑤七辊矫直机

上辊:

3个,Ø180×2300mm

下辊:

4个,Ø150×1835mm

穿带速度:

60m/min

甩尾速度:

120m/min

啮合精度:

±0.1mm

⑥入口双切横剪:

剪刃长度:

2300mm

剪刃高度:

100mm

剪刃最大厚度:

30mm

剪刃最小厚度:

22mm

剪刃间隙:

200mm

剪切带钢最大厚度:

7.0mm

剪切带钢最大宽度:

2100mm

剪切带钢强度:

340—800N/m2

剪切废料长度:

800—1500mm

⑦拉矫机:

延伸率:

最大4.0%,精度0.1%

带钢张力:

最大600kN

型式:

两弯一矫

弯曲单元:

2套

弯曲辊:

80mm(直径)×2300mm

支撑辊:

120mm(直径)×205mm

矫直单元:

1套

上辊:

2个,300mm(直径)×2300mm

下辊:

1个,80mm(直径)×1900mm

支撑辊:

120mm(直径)×225mm

2.2.3.3操作要点:

1.在条件具备的正常生产情况下,所有设备的操作模式均应选择为自动模式,不允许随意使用手动和维护模式。

2.在确认电气、机械液压条件具备的情况下,接通开卷机和入口活套张力,并启动除尘系统,然后开机运行。

3.通过HMI画面和工业电视监控上卷、开卷、穿带或甩尾、带头尾矫直、带头尾剪切等自动上卷并穿带的全自动过程,同时在异常情况下进行必要的人工干预。

4.监控带头尾在七辊矫直机处的矫直情况,如矫直效果不利于穿带,应对七辊矫直机的辊缝间隙进行必要调整,或通知维护人员检查辊子状况并作相应处理,以保证顺利自动穿带,必要时应选择就地点动穿带。

5.监控带钢表面质量,并将有关缺陷通知焊接和圆盘剪岗位处理,对于带头尾缺陷应在入口双切横剪处剪切处理。

6.监控带钢在拉矫机处的张力和延伸率变化情况,控制机械破鳞和板形改善效果。

7.通过HMI画面观察入口活套套量,与圆盘剪主控岗位协调机组的运行速度,尽量避免酸洗工艺段的停车。

2.2.4焊机主操

2.2.4.1主要任务:

对前后两卷带钢的头尾进行焊接,控制焊接质量,控制带钢在机组头部的运行,观察带钢在焊机1#张力辊处和从入口活套至2#张力辊段的跑偏情况,并告知入口主控岗位调整。

2.2.4.2焊机

2.2.4.2.1技术数据

带钢尺寸:

带钢宽度830—2080mm偏差0—+20mm

带钢厚度1.5—6.0mm偏差+/-10%

焊接限制条件:

厚度差(d2-d1)/d2=30%max(d=带钢厚度)d2-d1=1.0mm(绝对值)

宽度差焊接没有限制,但对于冲月牙max.150mm每边

带钢生产方向从左到右

开口度:

垂直140mm

水平2300mm

焊接小车行走速度(连续调节)min.1m/min.

max.15m/min.

碾平设备碾平力约50kN

激光焊接头压力约40kN

剪子剪切力约800kN

剪刃距离140mm

夹紧装置主夹力约400kN(每边)

冲孔孔径20mm

月牙剪与焊缝中心距离2340mm

冲力约300kN

液压站推荐用油HLP46满足DIN51504

粘度4.5oE(46cSt)at50℃

压力180bar

流量260l/min

气动系统压力4.5bar

消耗415l/min

激光气及纯度CO299,995%

He99,996%

N299,999%

保护气He99,996%

电气参数

主连接电压380V/50Hz3相,允许偏差:

max±10%Vmax±1Hz

主连接功率600kVA3phase

控制电压220V,50Hz

电磁阀和PLC电压24VDC;220VAC

接近开关/光电管24VDC

UPS220V/50Hz,2.5kW

外形尺寸(焊机主体)宽度约10m

高度约7m

深度约14m

机器重量约200t

2.2.4.2.2操作要点:

1、操作前的准备工作

(1)主电室送电

①由主电室送上激光器、PLC、泵站和控制系统等各部分电源;

②启动HMI(人机界面)计算机,进入“机器数据”屏幕;

③启动QCDS(质量控制数据系统)计算机,进入质量数据曲线显示屏幕;

④激光器控制面板将自动启动;

(2)启动液压泵站

在HMI(人机界面)上先启动循环泵,待油温正常(无油温报警)后再启动一台主泵,在设定时间后将达到正常油压。

.

(3)启动激光器

①更换已空了的气瓶(上下步骤用“,”分开。

)

把切换手柄放在使用或准备使用状态的气瓶的一侧,关闭气体进入阀门,关闭空瓶阀门和相联结的阀门,卸下空瓶,检查要换上的激光气体的气瓶,确认气体种类正确无误和气嘴处于净无油污、灰渣等,并稍稍打开气阀吹一下,然后装上去(检查确认气瓶阀门和联接处不得有漏气),打开气瓶阀门和相联结的阀门,把空气排放阀稍稍打开排净进入管道的空气之后关闭,打开气体进入阀门。

只要出现空瓶报警,就必须及时更换。

②启动激光器(在激光器控制面板上操作)

选定手动操作模式,按“F1”启动激光器进入自动启动过程,当屏幕状态栏显示“OK”,转换到自动操作模式。

(4)故障信息检查清除

①在HMI故障信息栏出现故障信息,需对显示的故障进行检查处理,然后进入故障屏幕按“P5”清除故障信息。

②在激光器控制面板屏幕状态栏显示红色的故障符号,按诊断模式键显示故障信息,对故障检查处理后按清除键清除故障信息,再返回到自动操作模式。

(5)数据输入

①在HMI机器数据屏幕进行数据输入

②数据输入有三种模式即:

手动输入(F1)、自动输入(F2)和生产线数据输入(F3)。

③正常情况下用F3,带钢数据和焊接参数自动给出,需要更改带钢数据或用P3不正常时用F2,输入带钢数据后必须用F4确认,焊接参数自动给出。

当带钢数据和焊接参数都需要更改时用F1,输人数据后也必须用F4确认。

④用F1或F2时,每次焊完后必须点击F4或按焊机入口操作盘上的数据确认按钮,使数据确认按钮指示灯长亮。

输入的数据必须在有效范围内。

(6)预选

在HMI机器数据屏幕和预选屏幕进行预选。

根据生产工艺要求必选项有焊缝检查、重焊二次剪切、剪切废料输送、出入口自动对中、边缘定位辊、冲孔、预热功率、退火功率、焊接车高速度、下焊轮调整自动、焦距调整自动。

根据带钢规格、钢种、焊缝质量和是否冲月牙选择或不选冲月牙和碾平辊。

2、操作

在条件具备的正常生产情况下,所有设备的操作模式均应选择为自动模式,不允许随意使用手动和维护模式。

(1)手动操作

①选定手动操作模式。

②操作焊机入口、中部和出口三部分复位。

当带头带尾在自动对中或焊前准备状态(见后述)时,焊接车必须先开到原位后再操作入口和出口复位。

避免焊接车上的部件与带头尾相撞。

③只有当带头带尾从夹钳伸出长度小于剪切位置的长度时,才能操作焊接车前后移动,避免焊接车上的部件与带头尾相撞。

④出入口机架必须在原位或夹钳在夹紧状态下,才能开出或开进焊接车。

焊接车必须在原位,出入口机架夹钳才能松夹。

⑤出入口带钢必须起活套,出入口机架夹钳才能夹住带钢头尾向前移动。

⑥出入口夹钳在松夹状态按机架后退按钮约3秒钟,机架后退到二次剪切位置。

再按此按钮机架回到原位。

⑦带钢头尾在焊前准备状态(见后述)才能操作剪子进行剪切。

操作上剪刃上升之前,出入口夹钳稍稍后退一点(约1毫米。

这个动作没有手动都是自动)。

⑧带钢头尾在剪切后上下剪刃回到原位的状态下,先后操作输送皮带、1号和2号翻板,把剪切废料送进废料斗。

⑨冲月牙剪在分开位置,冲头在上位操作月牙剪废料输送皮带把月牙弯废料输送到操作侧或传动侧(方向需预选)

⑩焊接过程的手动操作按下述自动操作程序进行操作。

(2)自动操作

只有在自动操作状态(或自动操作条件)已经达到,自动操作模式按钮指示灯闪亮,这时按自动操作模式按钮自动操作程序开始(自动操作模式按钮指示灯长亮)。

自动操作模式分为全自动或部分自动操作状态及其自动操作程序:

①全自动状态

自动入口、中间和出口部分都在原位,三个原位指示灯亮。

自动操作程序是(前后步骤用“,”分开。

“、”表示前后步骤可同时进行,有的动作没有手动,只有自动)。

a.带尾自动定位

带尾在入口横剪剪切或用按钮发出“带尾到焊机”指令,焊接车开出,1号和2号提升辊下降到中间位、3号提升辊下降到下位,出口夹送辊压下,第一个光电管探测到带尾,出口活套辊升起,出口夹送辊转动,第二个光电管探测到带尾,1号S辊停止旋转,带尾位置编码器开始计数,当计数达到设定值时出口夹送辊停止旋转,带尾停在剪切位置。

b.带头自动定位

机组发出“带头到焊机”指令,入口夹送辊压下,2号对中合拢,第一个光电管探测到带头,带头减速,第二个光电管探测到带头,带头位置编码器开始计数,当计数达到设定值时,带头停在剪切位置,已预选或没有预选二次剪切或二次修边剪切,入口机架退或不退到二次剪切位置,入口夹钳压下,2号对中分开,入口活套辊上升,打起活套。

带钢头尾自动定位后进人以下部分自动状态。

②带尾自动对中状态

带尾停在剪切位置,焊接车在操作侧,中间的其它部分在原位,入口各部分都在原位(1号提升辊可在中间位)或带头在自动对中状态,出口的2号和3号提升辊在下位,夹送辊压下,出口活套辊升起(带钢已打起活套),出口的其它部分在原位。

自动操作程序是:

已预选或没有预选二次剪切或二次修边剪切,出口机架退或不退到二次剪切位置,出口夹钳压下,横向辊压下,出口活套辊下降,夹送辊抬起,出口夹钳松开短间距,3号和4号对中合拢,出口夹钳压紧,3号和4号对中分开,横向辊抬起。

带尾这时是在焊前准备状态。

③带头自动对中状态

带尾在自动对中或在焊前准备状态,带头停在剪切位置,1号提升辊在下位,入口夹钳压下,入口活套辊升起,打起活套。

自动操作程序奉:

已预选或没有预选二次剪切或二次修边剪切,入口机架退或不退到二次剪切位置,入口夹钳压下,横向辊压下,入口活套辊下降,入口夹钳松开短间距,3号和4号对中合拢,出口夹钳压紧,3号和4号对中分开,横向辊抬起。

带头这时是在焊前准备状态。

④中间自动状态

带钢头尾都在焊前准备状态即:

焊接车在操作侧,带钢头尾在剪切位置,l号、2号和3号提升辊在下位,出人口夹钳压紧,其它各部分都在原位。

自动操作程序是:

如果出口和入口机架在二次剪切位置(不在二次剪切位置就只剪切一次),下剪刃上升,上剪刃下降剪切,两机架分开一点,下剪刃下降,上剪刃上升,两机架前进到剪切位置,下剪刃上升,冲孔头伸出,上剪刃下降再次剪切、激光头压下、压平辊下降、冲孔头缩回,下剪刃下降,两机架分开一点,上剪刃上升,两机回开到焊接位置,如果焊接参数没有选定检测,按“焊接开始”按钮,激光功率接通,焊接车开动,夹送辊压下(已预选自动挖边),光电管探测到操作侧带钢边缘,焊接车位置控制编码器开始位置检测并发出各个位置动作控制信号,横向喷嘴气体接通、保护气体和冷却水接通,焊缝预热器接通,焊接边缘定位辊压下,激光挡板打开,焊缝监测接通,压平辊压到位,光电管探测到传动侧带钢边缘,边缘定位辊抬起,激光挡板关闭,激光功率断开,焊缝监测离开位置到达,激光焊头抬起,压下辊抬起,横向气体断开、保护气体和冷却水断开,焊接车到达松开机架夹钳位置,焊接到达传动侧终端位置,剪切废板条输送,焊接过程结束。

⑤重新焊接状态·

重新焊接状态也就是焊接过程结束状态即:

焊接车在传动侧,1号、2号和3号提升辊在下位,出入口机架在焊接位置,出入口夹钳压紧,其它各部分都在原位。

自动操作程序是:

选定“自动操作模式”按钮,已预选“焊缝检查”,经检查需要重焊,按“重焊”按钮重焊开始:

焊接小车开向操作侧,出口夹钳松开短间距并退到剪切位置,入口夹紧钳夹着带钢退到冲孔剪切位置(已预选冲孔),出口夹钳夹紧,入口夹钳松开短间距并退到剪切位置,入口夹钳夹紧,下剪刃上升,上剪刃下降剪切,下剪刃下降,两机架分开一点,上剪刃上升,两机架开到焊接位置,重新进行上述焊接过程。

⑥冲月牙自动状态

冲月牙自动状态和重新焊接状态是一样的,也就是焊接过程结束状态,不同的是焊缝经检查不需要重焊,改按“重焊”按钮为“焊缝OK"按钮,冲月牙自动操作程序开始:

已预选冲月牙,夹送辊压下,夹紧装置松开,1号和2号提升辊升起,入口段机组向挖边机输送带钢,夹送辊旋转同时位置编码器开始进行定位计数,焊缝到月牙剪位置,1号和2号提升辊下降,夹送辊旋转停止,两侧月牙剪开进,冲月牙,月牙剪返回,冲头上升,夹送辊抬起,出入口机架返回,其它各部分返回原位。

自动和手动可进行切换,自动过程中断以后,如果手动作操作达到某个部分自动状态,可重新进行自动。

3、焊接完成后,确认焊缝质量,与圆盘剪操作岗位人员确认后,按下“OK”键后,机组入口自动开始运行。

4、焊机的停机

①激光器停止(在激光器控制面板上操作)

选定手动操作式,按“F1”停止激光器进入一个自动停止过程,必须等待激光器压力升到停机压力(1100hPa)才能关闭激光气体(根据具体情况关气)或断电。

②停泵

先停主泵再停循环泵。

③HMI计算机停机

在“机器屏幕”点击右上角的门形符号,在随后出现的对话框上点击“是”。

④QCDS计算机停机

退出数据曲线显示屏幕进入桌面,再按一般的电脑停机。

2.2.5圆盘剪主操

2.2.5.1主要任务:

协调机组酸洗入口、工艺段、出口的生产速度,尽量避免工艺段的停车,观察并控制带钢酸洗和冲洗后的表面质量以及剪边后带钢边部质量,并将相关情况及时通知酸洗入口主控和轧机主控岗位。

2.1.5.2酸洗工艺段

2.1.5.2.1主要工艺和设备技术参数

(1)基本参数

①酸洗速度:

最大270m/min

②酸洗槽温:

70—90℃;

③酸洗介质:

盐酸

④酸洗浓度:

总酸度(g/l)自由酸(g/l)Fe(g/l)

1#酸槽20040120

2#酸槽20010080

3#酸槽20016030

⑤酸洗铁损:

约0.4%

⑥冲洗介质:

冷凝水或脱盐水

⑦烘干机:

加热介质:

饱和蒸汽,160-165℃

生产操作空气温度:

120℃

边吹:

压缩空气,室温,最大50℃

⑧排雾系统:

洗涤水:

冲洗段废水,补充水:

脱盐水

(2)设备主要技术数据

①酸槽长度:

三段酸槽,共107.5m;冲洗槽长度:

五级递流冲洗槽,21m

②槽盖数:

酸洗段16个,冲洗段3个

③酸洗热循环系统:

容量m3酸循环泵石墨热交换器

1#循环罐约403用1备3用1备

2#循环罐约402用1备2用1备

3#循环罐约402用1备2用1备

喷射梁:

每段酸洗槽头尾各一对;侧喷:

每段酸洗槽各3个

废酸泵:

1用1备

④冲洗循环系统:

冷凝水收集罐:

1个,10m3

冷却器:

1个,平板式,用于冷却冷凝水

冷凝水泵:

1用1备

脱盐水罐:

1个,10m3

脱盐水泵:

1用1备

冲洗循环水泵:

5用1备

喷射梁:

正常运行:

预冲洗段:

1对;一级至四级冲洗段:

各3对;第五级冲洗段:

2对,补充水喷射梁1对。

停机:

预冲洗段和五级冲洗段各1对

废冲洗水收集罐:

1个,10m3

废冲洗水泵:

1用1备

⑤挤干辊

共13对,酸洗段6对,冲洗段7对

⑥烘干机

压缩空气喷射梁:

2对,带钢上下各1对

风机:

2个;热交换器:

2个

⑦排雾系统:

风机:

1用1备

洗涤水循环泵:

1用1备

⑧废水收集坑

废水泵:

1用1备

2.2.5.2.2操作要点:

1.在条件具备的正常生产情况下,所有设备的操作模式均应选择为自动模式,不允许随意使用手动和维护模式。

2.在确认电气、机械液压、工艺段化工设备和能源介质条件具备的情况下,与机组入口和轧机操作室确认后,并与酸再生机组岗位人员联系确认废酸排放、新酸补充和废冲洗水排放的相关条件后,开始启动酸洗工艺段设备。

3.首次启动时,通过HMI

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 酸轧机组设备工艺操作规程DOC 44页 轧机 设备 工艺 操作规程 DOC 44

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《贝的故事》教案4.docx

《贝的故事》教案4.docx