气力输灰系统.docx

气力输灰系统.docx

- 文档编号:28686349

- 上传时间:2023-07-19

- 格式:DOCX

- 页数:26

- 大小:27.69KB

气力输灰系统.docx

《气力输灰系统.docx》由会员分享,可在线阅读,更多相关《气力输灰系统.docx(26页珍藏版)》请在冰豆网上搜索。

气力输灰系统

第三节气力输灰系统

1工作范围

1.1原始资料

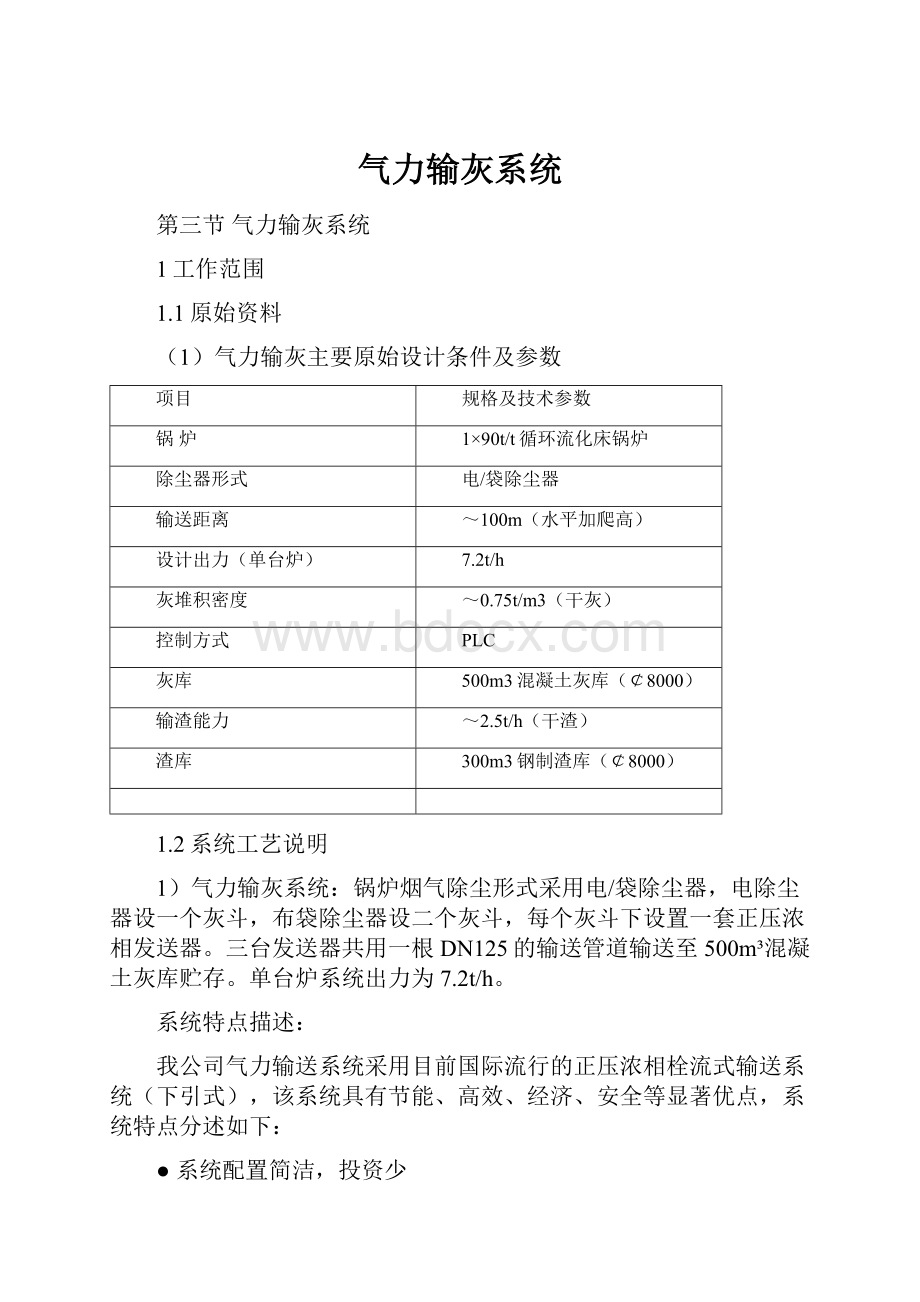

(1)气力输灰主要原始设计条件及参数

项目

规格及技术参数

锅炉

1×90t/t循环流化床锅炉

除尘器形式

电/袋除尘器

输送距离

~100m(水平加爬高)

设计出力(单台炉)

7.2t/h

灰堆积密度

~0.75t/m3(干灰)

控制方式

PLC

灰库

500m3混凝土灰库(¢8000)

输渣能力

~2.5t/h(干渣)

渣库

300m3钢制渣库(¢8000)

1.2系统工艺说明

1)气力输灰系统:

锅炉烟气除尘形式采用电/袋除尘器,电除尘器设一个灰斗,布袋除尘器设二个灰斗,每个灰斗下设置一套正压浓相发送器。

三台发送器共用一根DN125的输送管道输送至500m³混凝土灰库贮存。

单台炉系统出力为7.2t/h。

系统特点描述:

我公司气力输送系统采用目前国际流行的正压浓相栓流式输送系统(下引式),该系统具有节能、高效、经济、安全等显著优点,系统特点分述如下:

●系统配置简洁,投资少

系统内转动部件少,由于系统配置采用单元制,可实现多个灰斗下的仓泵串连安装,每个单元的仓泵可合用1套进气阀组、1只出料阀,合用1根输灰母管,从而大大减少了气动阀门和管道的数量,也就相应地减少了故障点;而且仓泵小巧的外形可降低电除尘器(或布袋除尘器)的安装高度,从而节省投资。

●系统输送浓度高,能耗少

系统的输送原理为栓流式,物料在输送过程中绝大部分积聚在管道的下部成团状,依靠压缩空气的静压能和部分动能向前运动,因此消耗较少的压缩空气就可以输送较多的物料,输送灰气比较高,相应的所需的输送耗气量较少,从而降低了系统能耗。

●管道流速低,磨损小

系统的输送原理决定了系统的输送流速较低,一般初速为3~4m/s,输送距离在100米左右时,末速约为10m/s,而管道磨损与流速的三次方成正比,因此管道的磨损大大降低。

●系统调节手段多样化,适应性强,安全系数高

系统的各个部位均安装了可调节设备,可根据不同的工况进行参数调节,适应性强,并且备有应急处理设备(排堵设施)。

●系统设备性能可靠,维护量少,年运行费用低

由于系统输送原理先进,并采用了先进技术的优质阀门,可保证整体使用寿命在20年以上。

同时由于系统中的易损件少,阀门性能可靠,管道的磨损小,只需较低的费用就可保证系统安全可靠运行。

●系统技术全面,应用范围广

系统可根据不同的原始条件如出力、输送距离、物料的特性(密度、温度等)选用不同的设备配置;我们还可以为其它行业的粉粒状松散物料的气力输送提供解决方案。

●系统控制水平高

系统控制采用先进的可编程序控制器(PLC),有自动控制、远方软手操和就地手动控制三种控制方式,正常运行时采用自动程序控制方式。

控制系统可实现运行数据和故障报警信号的采集自动化,对运行数据自动分析和故障判断,并对系统中的故障实现分类报警。

所有电磁阀、压力开关、压力变送器等关键性零部件全部采用进口优质名牌产品。

1.3气力输灰设备配置及技术要求

1.3.1输送设备配置

电/袋除尘器每个灰斗下各设置1套正压浓相发送器

1台浓相发送器配置有:

波纹补偿器、发送器检修阀、进料阀、出料阀、平衡阀等等。

★我方系统配置方案说明:

本工程一电场及布袋区共计3个灰斗。

每个个灰斗下设置1台发送器后用1根DN125输灰管道将灰输送至灰库;每台炉设置一根管道。

一电场除尘器灰斗下的发送器型号为NPT2000/200,容积为2.0m3,进料阀口径为DN200;布袋除尘器灰斗下的发送器型号为NPT500/200,容积为0.5m3,进料阀口径为DN200;输灰系统采用连续运行方式或间断运行方式,两套仓泵气力输灰系统的设计输灰能力不小于7.2t/h。

1)发送器接口工艺布置

除尘器灰斗飞灰→手动插板阀→进料阀→仓泵→输灰管道→灰库

2)输送管道

除灰系统输送管道:

φ140×8

输送管道材质:

20#

输送管道寿命:

6~8年

耐磨弯头材质:

内衬陶瓷

耐磨弯头曲率半径:

管道公称直径的6~8倍

1.3.2灰库设备配置

本项目新建1座直径8000mm,容积为500m3的混凝土灰库。

灰库配套设备主要包括以下部分:

气化系统,库顶排气、料位指示系统,库底卸料系统。

详细配置如下:

(1)灰库气化系统

在灰库底部设12块气化槽及气化风机和电加热器,加热后的气化风进入灰库底部的气化槽,使灰库内的灰处于流态化状态,气化板采用碳化硅材质,均匀分布在灰库底部,对物料进行气化作用,便于顺利卸料。

(2)库顶除尘及排气

灰库顶设置一台库顶布袋除尘器,过滤面积:

(投标方测算)m²,排气过滤能力按照输灰管排量和灰库底气化风总排量的200%考虑。

灰库顶设置1台压力真空释放阀,当灰库压力过大时,该阀自动排气,使灰库内部免受过高的正压和过低的负压影响。

确保灰库设备稳定、安全运行,延长灰库使用寿命。

(3)手拉单轨行车

为满足灰库检修需要在灰库库顶设置一台2吨的手拉单轨行车,起重高度33m。

(4)料位指示:

灰库顶设有2台料位监测装置,分高、高高料位显示。

报警信号均送往除灰系统控制室,便于运行人员了解灰库的实际料位状况。

(5)库底卸料系统

灰库底设一个排灰口,排灰口上装一台双侧库底卸料器(卸料能力150t/h),双侧库底卸料器有2个排灰口。

其中一侧为干灰排放口,其下设一台汽车散装机(出力100t/h);另一侧接一台湿式双轴搅拌机(出力100t/h),将干灰制成湿灰装车外运。

1.3.3渣库设备配置

本项目新建1座直径ø8000mm,容积为300m3的钢制渣库。

渣库系统主要包括以下部分:

料位指示装置,库底卸料装置。

详细配置如下:

(1)料位指示:

渣库顶设有2台料位监测装置,分高、高高料位显示。

报警信号均送往除灰系统控制室,便于运行人员随时了解渣库的实际料位状况。

(2)库底卸料系统

渣库底设一个排渣口,排渣口上装一台300×300mm的手动检修阀,下设一台伸缩节和一台300×300mm电动排渣阀。

1.3.4除灰、渣控制系统

气力输灰工程设计采用的正压浓相输灰系统,实行PLC控制,为一套机电一体化的产品,主要由两大部分组成:

1)机械执行部分:

由浓相发送器和灰库卸灰设备组成。

2)自动控制系统:

由各种传感器(压力和料位检测装置)、PLC可编程控制器和就地控制箱等部件组成。

控制系统在满足气力输灰的全部技术要求前提下配置,应具有完整的控制功能,较高的智能化,能自动对现场情况模拟反映,使操作人员能立即了解现场情况和设备的工作状态。

1.3.5自动控制部分包括PLC可编程控制器、就地控制箱及传感器。

(1)PLC可编程控制部分

PLC可编程控制器作为主控机,直接控制和协调各输送系统设备的正常工作,并对各用气点上的气源压力进行监控。

并留有与DCS控制系统通讯接口,能远方启停。

该部分带有模拟面板,采用指示灯来显示系统的各部分工作情况、用数显仪表来显示发送器的工作压力、气源压力等。

其主要功能:

A、能人工选择手动或自动等工作方式进行运行。

B、能人工选择投运和退出发送器,能方便地设定发送器的工作参数,

如工作压力,进料时间等。

C、对现场的工作情况进行模拟显示。

D、对发送器运行情况进行监控,对运行中的各种不正常情况,发出声

光进行报警,提醒操作人员注意。

在报警时,相应的显示灯亮和闪烁,蜂鸣器发出报警声音,其中声音可以关闭,但关闭后不影响第二次报警。

报警内容:

·输送时间超时

·输送管压力过高(或管堵)

·料位计失灵

·气源低压、高压

·PLC内部电池低压

·仓泵、灰库料满

(2)就地控制箱

为方便调试和维护,对发送器和散装机均配置就地箱。

发送器的就地控制箱设置在每台发送器上,采用双层密封门,确保在现场的各种恶劣工作环境下正常工作。

在就地控制箱内设置了气动控制的电磁阀部分和就地的电控部分,在就地控制箱上还设有控制按钮,用于对发送器上的气动阀门进行手动操作。

当在转换开关在就地位置,且PLC控制系统允许时,全部可以手动操作,以方便调试和维护。

散装机的就地箱设置于装车现场,便于装车操作。

(3)传感器部分

传感器部为工作中参数测定,如工作压力和料位,对于输送系统所用的压力传感器和料位计采用国外进口或国内品牌产品。

a.气源测压传感器:

整个输送系统配置一台压力变送器,P-31型,4-20mA输出,设置于系统的供气总管上,用于监测气源压力,压力变送器。

b.发送器测压传感器:

每台泵配置一台压力变送器.4-20mA输出,装于发送器就地箱内,用于监测发送器工作时压力。

c.发送器料位计:

采用射频导纳RF-8000料位计,开关量输出。

设置于发送器上,用于监测发送器内料位。

1.3.6控制系统电气元器件品牌选用进口品牌或国内著名品牌。

(1)可编程控制器采用西门子系列产品。

(2)料位计采用平迪凯特公司产品。

(3)压力变送器采用E+H产品。

(4)电磁阀采用爱默生公司产品。

(5)中间继电器采用施耐德产品。

(6)时间继电器采用施耐德产品。

(7)热过截继电器采用施耐德产品。

(8)交流接触器采用施耐德产品。

(9)断路器采用施耐德产品。

(10)电压、电流表采用施耐德产品。

(11)接线端子采用南京菲尼克斯产品。

(12)按钮采用ABB系列产品。

(13)压力数显仪采用施耐德产品。

(14)可控硅采用施耐德产品。

(15)直流电源采用台湾明纬产品。

(16)轴流风机采用台湾卡固产品。

(17)温控仪采用施耐德产品。

2系统设计技术参数

2.1输灰系统设计选型参数

输灰系统设计参数

飞灰参数

含水量:

干灰灰温:

≤140℃堆积密度:

750kg/m3

设

备

选

型

参

数

锅炉

1×90t/h锅炉

除尘器形式

电/袋除尘器

发送器型号

NPT2000/200、NPT500/200

发送器数量(台)

3(投标方核算)

发送器容积m3

2.0、0.5

工作压力MPa

0.3

输送管数量

一根管道

输送管规格(mm)

Ø140×7

输送管几何长度

约100米(水平加爬高)

单根管弯头、三通数量

根据最终施工图确定

弯头型式

陶瓷耐磨弯头

(半径为5~7倍输灰管直径)

系统设计总出力

7.2t/h

系统

设计

经济

指标

输送流速m/s

10~12(末端)

发送器出口初速m/s

3~4

单根管平均耗气量m3/min

7.4

输送灰气比㎏/㎏

31

输送系统所需压缩空气压力MPa

0.75

注:

系统设计总出力大于系统设计燃料总灰量的200%,满足运行要求。

2.2供气系统技术参数

1)输灰系统:

输送系统

用气量

从除尘器灰斗下输送至终端灰库

峰值耗气量

8.2

控制用气量

设计出力平均耗气量

0.5

灰库用气量

库顶脉冲除尘器用气量

0.36

双侧库底卸料器

0.2

各气动阀门用气量

0.3

灰库设备用气量:

Nm3/min

系统最大耗气量

10Nm3/min(输送设备、灰库、渣库设备统一供气)

压缩空气

品质要求

压力露点

-40

含油量

≤1ppm

压力

0.75MPa

2.3气力输灰主要设备、阀门、管道的技术数据及要求

(1)发送器手动检修阀

安装位置:

补偿器上

数量:

3台

型号:

GZ41M-200

口径:

DN200

阀体材质:

Q235-A

阀板材质/寿命:

Q235-A/25年

阀座材质/寿命:

Q235-A/25年

承压:

1.6Mpa

(2)补偿器

安装位置:

手动检修阀下

规格型号:

DN200

材质:

不锈钢

进出口尺寸:

∅200mm

补偿量:

50mm

数量:

3台

(3)进料阀

安装位置:

补偿器下

型式:

双闸板

数量:

3台

驱动方式:

气动

规格:

DN200

材料:

碳钢

寿命:

≥3年

(4)出料阀

安装位置:

发送器出料口

型式:

双闸板耐磨型

数量:

1台;

驱动方式:

气动;

规格:

DN125

材料:

铸铁/钨合金;

阀体寿命:

≥10年;

阀板寿命:

≥3年;

平衡阀:

安装位置:

发送器与灰斗之间

型式:

双闸板耐磨型

数量:

3台;

驱动方式:

气动;

规格:

DN50

材料:

铸铁/钨合金;

阀体寿命:

≥10年;

阀板寿命:

≥3年;

(5)发送器(P41b01~03)

安装位置:

除尘器各灰斗下

型式:

上引式

台数:

3台

容积:

2.0/0.5

结构材料:

Q235-B

外形尺寸:

NPT2000/200总高度2350mm,直径1600mm

外形尺寸:

NPT500/200总高度1700mm,直径1000mm

(6)进气阀组(包括吹扫、流化)

安装位置:

发送器进气口

型号:

JQF50

数量:

1套;

驱动方式:

气动;

规格:

DN50;

材料:

不锈钢;

寿命:

≥5年;

(7)发送器料位计

安装位置:

发送器本体上

形式:

射频导纳

数量:

3台(每台发送器配置1台)

测量范围:

2~9ppF

安装方式:

螺纹连接式

(8)飞灰输送管路

内径:

DN125

最小壁厚:

7mm;

材质:

20#;

外径×内径:

Ø140×7

输送初始速度:

3~4m/s

输送灰气比:

31

使用寿命:

≥15年;

输送始端空气压力:

0.15-0.20MPa。

(9)吹堵系统

吹堵管道内径:

Ø80

管道壁厚:

4mm

管道根数:

1根

吹堵点数量:

输灰管起始端设置1个

(10)压力变送器

安装位置:

气源总管上(监测气源压力)

安装位置:

进气母管上

数量:

2台

型号:

P-31

输出信号:

4-20mA

(11)灰库、渣库料位计

安装位置:

灰库、渣库库顶

型号:

射频导纳式加长型

数量:

4台(分高、高高料位计)

测量范围:

2~9ppF

安装方式:

法兰连接式

(12)灰库顶脉冲除尘器

安装位置:

灰库库顶

型号:

DMC60S1

数量:

1台

过滤空气量:

2928m³/h

过滤面积:

61m²

过滤效率:

99.9%

脉冲吹扫空气量:

0.3Nm³/min

脉冲吹扫空气压力:

0.4-0.6MPa

布袋材料:

针刺尼

布袋使用寿命:

≮2年

布袋数量及尺寸:

60-∅130X2500mm

过滤阻力:

1200~1500pa

过滤速度:

0.8m/min

工作温度:

≤120℃

更换一次布袋所需时间:

1小时

使用寿命:

≥25年

(13)灰库库顶除尘器的排气过滤风机

安装位置:

灰库库顶

型号:

4-72No.32

数量:

1台

过滤空气量:

2928m³/h

工作温度:

≤120℃

使用寿命:

≥25年

(14)压力真空释放阀

安装位置:

灰库库顶

型号:

SFF508

口径:

∅500mm

标准透气设定值:

7.69X10-3(Kgf/cm²)

最大透气值:

26.36X10-3(Kgf/cm²)

重量:

125kg

数量:

1台

(15)库底双侧卸料器

安装位置:

灰库检修阀下

型号:

PKD150

数量:

1台

卸料能力:

60~150t/h

卸料口口径:

¢150mm

卸料气源气压:

≥30KPa

卸料气量:

200m³/h

气缸气源压力:

0.4~0.6MPa

气缸气源气量:

0.2m³/min

(16)双轴搅拌机

安装位置:

双侧库底卸料器下

型号:

SZ100

数量:

1台

出力:

100t/h

进水压力:

0.4Mpa

叶片材质:

陶瓷耐磨叶片

叶片寿命:

≮5年

设备重量:

5800kg

(17)干灰散装机(X41b04)

安装位置:

双侧库底卸料器下

型号:

SZJ100

卸料口直径:

200mm

数量:

1台

出力:

100t/h

外形尺寸:

∅700X1500mm

散装头行程:

1500mm

散装头升降电机(M41b06)

功率:

0.55kw

电压:

380V50Hz

(18)空气电加热器

安装位置:

灰库下

电加热器型号:

功率:

30KW

电压:

220v

数量:

1台

(19)气化槽

安装位置:

灰库底部

型号:

KXC150

气化板承压强度:

67.7MPa

气化板材质:

碳化硅

数量:

12件

(20)气化风机

安装位置:

灰库下

型号:

BR80

数量:

1台

流量:

6.2m3/min

压力:

80KPa

整机重量:

652kg

传动方式:

皮带

配套电动机

型号:

Y180M-4

功率:

18.5KW

电压:

380V50Hz

转速:

1470r/min

(21)灰斗振动器:

无

3设备性能要求

3.1浓相发送器

壳体制作采用Q235-B碳钢材质。

壳体厚度8mm,具有压力低,能耗少,管道损耗小,输送浓度高,设备故障少,系统运行安全可靠。

使用寿命15年以上。

3.2落灰补偿器

采用不锈钢材质,具有耐腐蚀、耐高温、强度大、弹性好、抗疲劳、强度高等特点。

使用寿命可达15年以上。

3.3进料阀

进料阀与输送发送器配套适用干灰进料的启闭用具有密封性能好、耐高温、耐磨性强,启闭灵活,无卡灰及积灰现象,进料阀主体采用铸钢、铸铁、阀板、和耐磨材料组合而成。

使用寿命在15年以上。

3.4双闸板气锁出料阀

该系列双闸板气动出料阀具有耐压、耐磨、耐冲击的特点。

1)、阀门密封面为特殊陶瓷耐磨材料和硬质合金,整个机构为一体。

2)、耐粉煤灰冲击、磨损。

3)、在发送器频繁启动情况下,阀板使用寿命能达2年以上。

4)、气动控制,启闭灵活、可靠,整体使用寿命在5年以上。

3.5发送器平衡阀

该阀具有耐压、耐磨、耐冲击的特点。

1)、阀门密封面为特殊陶瓷耐磨材料和硬质合金,整个机构为一体。

2)、耐粉煤灰冲击、磨损。

3)、在发送器频繁启动情况下,阀板使用寿命能达2年以上。

4)、气动控制,启闭灵活、可靠,整体使用寿命在5年以上。

3.6发送器检修阀

检修阀采用对夹式安装形式,不锈钢材质,具有结构紧凑,长度短;开启轻便,阀内不易结垢,抗磨损,使用寿命长;

3.7脉冲除尘器

DMC型脉冲布袋除尘器,由过滤组件、壳体、脉冲装置及电气自动控制装置等组成,具有以下特点:

1)、工作过程中,能根据除尘器内外压差自动进行清灰操作,也能根据预先设定的时间自动进行清灰操作,并有压差报警等功能。

2)、设备的防护性能好,能适应恶劣的工作环境。

3)、采用传统滤料覆薄膜为过滤材料,在耐潮、耐酸碱及防粘结方面效果突出。

4)、清灰压力要求较低,节省能耗。

布袋使用寿命在3年以上,整体使用寿命在10年以上。

3.8压力真空释放阀

用于灰库仓保护,在运行工作中,使灰库仓内部免受过高的正压和过低的负压影响,是灰库仓的安全装置。

真空释放阀材质铝合金和铸铁结构,耐腐蚀、耐老化、免维护,动作灵活可靠,使用寿命在20年以上。

3.9气化槽

1)气化板材料采用碳化硅多孔板,其透气率、耐温值抗拉强度抗弯强度应满足设计要求,气化板应平整,透气均匀,质量稳定,无灰渣气孔和局部不透气及裂纹。

2)气化板与壳体间密封严密无缝隙,组装后的气化装置清洁无油漆、无泥沙。

3)安装气化板的槽体一次成型,箱体及连接接口处保证密封不漏气、不漏灰,气化装置组装前各配套件均进行整形调整,消除所有焊接变形及其内应力,并保证其底板及法兰连接面光滑平直。

4)气化槽体成品内外表面进行有效酸洗并镀锌处理,气化装置在组装后作密封性、透气性和透气均匀性试验,在0.15MPa气压下持续工作0.5小时以上。

气化板的试验在厂内的试验台上完成。

5)气化板:

板间接缝均采用硅树脂联接,其接缝处平直洁净无缝隙,树脂浆液不堵塞工作面气孔,组装后的气化板清洁无油漆、泥沙。

6)气化板由碳化硅颗粒烧结成形,具有良好的透气性和耐磨性,符合国家相关标准要求。

气化板强度满足450kg/cm2。

7)气化槽设置于灰库底部,气化面积大于库底截面积的15%,卸料时,接通经过净化和加热后的高压空气,使物料流态化,增加物料流动性,卸料顺畅。

3.10库底卸料器

用于灰库底部卸料,设备带有流化装置,卸料时能使物料流态化排出,通过落灰管,配合散装机或搅拌机直接装料。

设备带有气动或手动两种控制方法,气动用电磁阀控制气缸伸缩运动,实现卸料阀门的启闭,手动为转动手轮启闭阀门。

一般使用寿命在15年以上。

3.11电加热器

电加热器是由加热装置和控制系统两部分组成。

1)、发热元件采用1Cr18Ni9Ti不锈钢无缝管作保护套管,内部发热元件由0Cr27A17Mo2高温电阻合金丝和结晶氧化镁粉组成,经压缩工艺后成形。

保证加热元件使用寿命,在额定的温度工作范围内,一般使用寿命为25000小时以上。

2)、壳体耐压高,通气阻力小。

3)、测温元件采用Pt100(铂热电阻),测温范围大于(~200—400℃)。

4)、控制系统或温度控制、调节、可控硅触发等全部采用标准部件,模块化结构,维修更换方便。

电加热管使用寿命在5年以上。

3.12散装机

1)、内部伸缩管采用多节金属套管组成,抗磨损,使用寿命长。

2)、负压吸尘风机采用9-19高压风机,吸尘时无粉尘外逸,工作时压力

高(压力达3.5KPa),排尘高度高,距离远,便于集中除尘。

3)、散装机伸缩外套管采用涤纶帆布,抗磨损、耐折迭。

4)、采用风压式料位计,动作灵敏可靠,可根据车型大小进行调整。

5)、散装头和内部套管全部为金属结构,升降驱动平稳,装车时散装头无

飘动和歪斜现象。

整机使用寿命在15年以上。

3.13陶瓷耐磨弯头

采用陶瓷耐磨弯头。

陶瓷耐磨弯头外层是钢管,内层是刚玉,刚玉层硬度高达HV1100—1400,相当于钨钴合金,耐磨性比碳钢高20倍以上,耐磨损。

使用寿命在5年以上。

3.14料位计

监测发送器内料位。

使用寿命在5年以上。

3.15压力变送器

气源测压变送器:

采用P-31压力变送器,4-20mA输出。

整个输送系统配置一台,设置于系统的供气总管上,用于监测气源压力。

发送器内测压变送器:

采用P-31压力变送器,4-20mA输出。

每台发送器配置一台,装于发送器上,用于检测发送器工作时发送器内压力。

4.供货清单

序号

名称

规格型号

单位

数量

产地

制造商

备注

机务部分

一

输送系统

1

手动检修门

DN200

只

3

中国

纽普兰

2

伸缩节

DN200

只

3

中国

纽普兰

3

连接管及附件

套

3

中国

纽普兰

4

进料双闸板阀

DN200

只

3

中国

纽普兰

5

发送器

NPT2000/200

套

1

中国

纽普兰

6

发送器

NPT500/200

套

2

中国

纽普兰

7

仓泵料位计

射频导纳

只

3

美国

平迪凯特

8

平衡阀

DN50

只

3

中国

纽普兰

9

出料阀

DN125

只

1

中国

纽普兰

10

进气阀组

DN50

套

1

中国

纽普兰

11

补气阀组

DN40

套

1

中国

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 气力 系统

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

#2机组现场施工用电布置措施.docx

#2机组现场施工用电布置措施.docx

机械基础 带传动优质PPT.pptx

机械基础 带传动优质PPT.pptx