POM塑料齿轮的加工.docx

POM塑料齿轮的加工.docx

- 文档编号:28421131

- 上传时间:2023-07-13

- 格式:DOCX

- 页数:15

- 大小:266.17KB

POM塑料齿轮的加工.docx

《POM塑料齿轮的加工.docx》由会员分享,可在线阅读,更多相关《POM塑料齿轮的加工.docx(15页珍藏版)》请在冰豆网上搜索。

POM塑料齿轮的加工

塑料齿轮的加工方法

一塑胶齿轮优缺点和应用

相对金属齿轮,塑料齿轮具有质量轻、工作噪音小、耐磨损、无须润滑、可以成型较复杂的形状、大批量生产成本低等优点。

但由于塑料本身具有收缩、吸水,相对金属强度也比较弱,对工作环境要求高,对温度较敏感等特性。

因而,塑料齿轮同时就有精度低、寿命短、使用环境要求高等缺点。

随着新材料的应用及制造技术的发展,塑料齿轮的精度越来越高,寿命也越来越长,并广泛应用于仪器、仪表、玩具、汽车、打印机等行业。

二塑料齿轮的模具制造方法

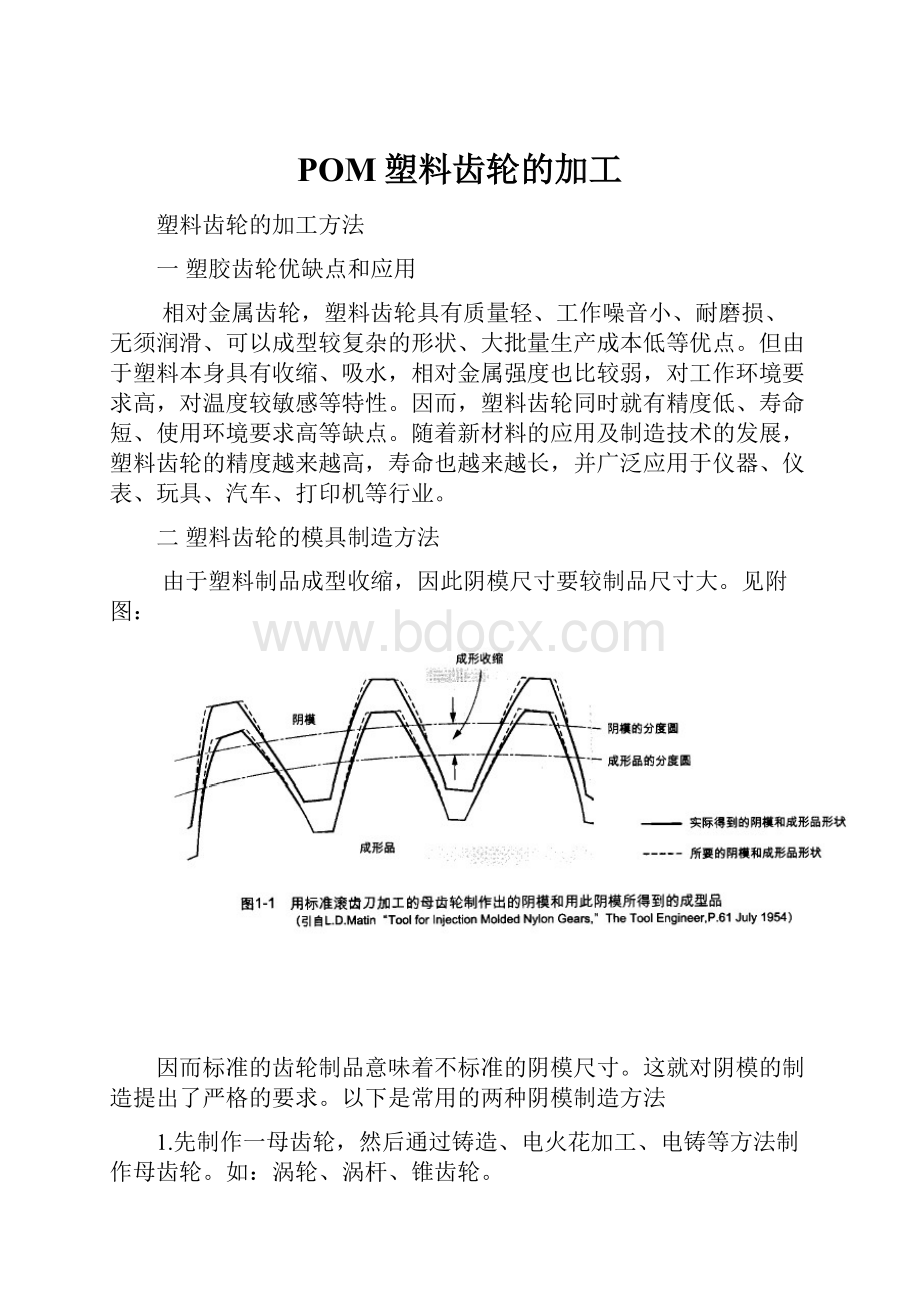

由于塑料制品成型收缩,因此阴模尺寸要较制品尺寸大。

见附图:

因而标准的齿轮制品意味着不标准的阴模尺寸。

这就对阴模的制造提出了严格的要求。

以下是常用的两种阴模制造方法

1.先制作一母齿轮,然后通过铸造、电火花加工、电铸等方法制作母齿轮。

如:

涡轮、涡杆、锥齿轮。

2.不需母齿轮,直接线切割制作阴模。

常用于正齿轮,斜齿轮。

2.1母齿轮的制作方法

前面所提,母模要比制品大,因此标准制品齿轮就必须由特殊母齿轮制作特殊的阴模。

特殊的母齿轮就需特殊的切齿刀来加工。

通常方法:

(1)特殊模数的切齿刀具

(2)加上成型收缩率的余量用特殊压力角的切齿道具

(3)加上成型收缩率的余量用标准切齿刀具

(4)不需添加余量用标准切齿刀具

以下是各种方法的详细介绍

(1)特殊模数的切齿刀具

制作一个特殊模数的切齿刀具,其压力角为标准压力角。

在制作这个切齿刀具时必须考虑到成型收缩率以及后面要讲到的阴模制作法所规定的修正值,然后用这个特殊刀具来加工母齿轮。

假设要制作下面的成型齿轮时

Z=30m=1d=m*Z=30mm假设成型收缩率与根据阴模制作法所得到的修正值之和为2%。

则要求母齿轮的各参数为Z=30m=1.02d=m*z=30.6mm

根据这个方法制作出来的齿轮能得到比较正确的齿形。

但时间长,成本较高。

(2)加上成型收缩率的余量用特殊压力角的切齿道具

加上成型收缩率的余量用标准的切齿刀具来制作母齿轮时会造成齿形的偏移,用节点上的压力角的变化来表示的话如下公式所示。

Cosa1=d1cosa2/d2

a1:

加工齿轮模型用的切齿刀具的压力角

d1:

已经考虑了收缩率的分度圆直径(母齿轮的分度圆直径)

d1=d2/(1-s/100)s:

为收缩率

a2:

标准齿轮的压力角(一般为20度或者为14.5度)

d2:

标准齿轮的分度圆直径(制品的分度圆直径)

所以

cosa1=cosa2/(1-s/100)

现有一个压力角为20度的制品齿轮,成型收缩率和所要的切齿刀具的压力角之间的关系如下:

成型收缩率

切齿刀具的压力角

1%

a1=18.34

2%

a1=16.49

3%

a1=14.36

4%

a1=11.81

(3)加上、成型收缩率的余量用标准切齿刀具

加上一个相当于成型收缩率的余量用与成型齿轮相同的模数、压力角的标准切齿刀具制作母齿轮,这时制作出的母齿轮其压力角常常比标准的大。

但是由于使用的是标准工具,与

(1)、

(2)相比在交货期及成本方面比较有利。

如不存在压力角的偏移问题时,这个方法比较简单常常被采用。

除周节误差、压力角误差外,其它方面与

(1)、

(2)等方法没有多大的差别。

(4)不需添加余量用标准切齿刀具

由于模型齿轮的分度圆直径中不含有成型收缩率,所以,成型齿轮的分度圆的直径等于风度圆直径减去成型收缩率。

如果所用材料成型收缩率很小的话,以及分度圆本身很小,侧此方法非常使用。

2.2齿轮模具阴模制作方法

(1)铍铜合金铸造法

在运用铍铜合金只制作法时,从铸造性、硬度、强度等方面考虑一般采用含铍量为2.5~2.75%的铍铜合金。

由于铸造时的收缩率为0.2~0.3%所以制作母模时需考虑进去。

为了便于脱模,模具上必须有1~2%的脱模斜度。

(2)电火花加工

以母齿轮做电极用电火花加工法来制作阴模时,母齿轮制作除了要考虑制品收缩性,还要把放电间隙考虑进去。

一般要进行粗放电加工和细放电加工,而粗公和精公需做在同一轴棒上。

在放电加工时,电极垂直度须充分校正。

电极材料可以为:

TcuCuWBsBm。

母齿轮的精度直接影响加工出来的型腔精度。

在决定电火花加工间隙时必须考虑制品收缩率在内。

一般来说,底部型的加工间隙为0.05~0.12mm,穿孔型的加工间隙为0.03~0.06mm。

另侧壁锥度大约为0.2/100。

(3)线切割加工

以铜丝或钨丝来加工阴模,加工时须把材料的成型收缩率考虑进去。

一般采用慢走丝切割,加工间隙一般为0.02~0.05mm。

可加工斜齿轮和正齿轮

(4)电铸法加工

将母模放入电解液中,使金属成积到母模上至所需要厚度。

母模的精度将决定电铸模的精度,电铸加工一般时间比较长。

沉积离子一般为镍离子。

具体选择哪种方法,取决于制品精度,模具成本和加工时间。

按精度等级分:

铸造<电火花<线切割<电铸

高质量的阴模除了要有好的加工方法,还要有严格的制作工艺流程。

以下是阴模的制作流程图。

(间最低页)

2.3水口的选择和型腔数量的确定

水口的位置和数量直接影响到制品的精度和同心度。

一般来说采用多针点式水口,3-6个平均分布在同一圆周上。

齿轮外俓越大相对取量越多。

直径小于8mm的也会选单一水口。

收口的大小与制品的厚度有关,尽可能采用大些的点水口。

另,中心针的固定和分度圆的同心度也是相当重要的。

型腔数量取决于制品的精度要求。

最多不能超过4穴,每增加一穴,精度减少5%。

另外,模具材料的选择和水路及排气的设计亦会影响制品精度。

三齿轮的精度与检测及判定

3.1齿轮的精度与检测设备

齿轮的检测设备主要有:

齿轮测定机,三次元测定机,咬合试验机

德国马尔公司的齿轮测试设备和日本三丰公司的设备是世界比较领先的设备:

几乎可以侧各种形状的齿轮及涡轮、蜗杆、齿条等。

而且几乎涵盖所有齿轮相关的精度参数。

如:

齿形、齿筋、齿距等。

被侧齿轮与标准齿轮的啮和测试需要制作(MASTERGEAR)

齿轮的精度主要是指轮齿的形状精度和位置精度及中心孔与齿轮节圆的同心度、啮和精度。

啮和精度是齿形精度和同心度的直接放应。

齿形精度是指齿形三轴向的精度,主要包括:

齿筋误差、齿高误差、齿厚误差。

请参见下图。

3.2齿轮精度的判定

常用的齿轮精度判定标准有日本的JGMA和美国的AGMA.其主要反应的是齿的形状精度和位置精度。

公法线长度变动量反应侧隙、

齿圈径向调动反应传动的准确性、齿形误差反应载荷分布均匀性。

对塑料齿轮来说,其精度直接影响到噪音的产生。

由于塑料的刚性低于金属,即使采用机械加工法也不能制作出与金属产品想等的精度,但是不同的切割方法也能加工出精度较好的小型齿轮,如表1-1所示。

另外,尽管成型齿轮受阴模制作方法及成型时产生的标准差等的影响,但是也能得到象表1-2所示的JIS3-5级的产品。

表1-1直齿圆柱齿轮(机械加工的精度)

齿轮参数

单一齿距误差

相临齿距误差

累积齿距误差

法向齿距误差

齿形误差

M=0.5,Z=40,B=3mm,a=20˚

JIS0

jIS2

JIS0-1

JIS2

JIS3

表1-2PA66直齿圆柱齿轮注塑成型精度

齿轮参数

阴模制作方法

单一齿距误差

相临齿

距误差

累积齿距误差

法向齿距误差

齿形误差

M=0.5,Z=40,B=3mm,a=20˚

A

JIS2

JIS3

JIS3

*JIS5

*JIS8

同上

B

JIS2

JIS4

JIS4

JIS2

JIS5

同上

C

JIS3

JIS4

JIS3

JIS2

JIS3

M=1,Z=40,B=10mm,a=20˚

D

JIS3-4

JIS4-5

JIS4-5

M=1.5,z=40,b=7mm,a=20˚

E

JIS4

JIS5

JIS3

M=2.5,Z=20,B=10mm,a=20˚

D

JIS5

JIS6

JIS4

注:

*记号误差大是受压力角误差的影响

A:

加上成型收缩率的余量,用压力角为14.5˚的标准刀具制作母齿轮,然后采用电火花加工法来制作阴模。

B:

将成型收缩率估计在内的特殊模数刀具来制作母齿轮,然后采用电火花加工法来制作阴模。

C:

采用线切割法制作阴模。

D:

用将成型收缩率及铍铜的成型收缩率估计在内的特殊模数工具刀制作母齿轮,然后采用铍铜合金铸造法制作阴模。

E:

加上成型收缩率的余量,用压力角为20˚的标准刀具制作母齿轮

影响齿轮精度的主要因素有;

阴模精度,注塑工艺,模具及制品结构。

当我们决定了制品的精度要求时,在找模具厂时要考核模具厂是否具备相当的制模设备和注塑设备及检测设备,以及技术能力。

四塑料齿轮副的结构设计方法

齿料齿轮多应用于小功率精密传动系统中,其传递的力矩相对较小,结构非常紧凑。

鉴于常用塑胶齿轮多为渐开线小模数(m<1)圆柱塑料齿轮,故本文以渐开线小模数齿轮为研究对象,主要从几何参数的选择、齿轮结构设计和力学校核三方面介绍塑料齿轮副的参数设计的基本方法。

4.1齿轮参数设计

4.11模数

模数是轮齿抗弯曲能力的重要标志,塑料齿轮模数的选择同样需要考虑强度因素。

由于塑料齿轮多用于小功率精密传动系统中,故而可以采用“结构定模数”的指导思想选择模数。

模数的选择可以采用一下以下公式计算:

m=2a/(z1+z2)

m为模数,单位为mm;a为设计中心距,单位为mm;z1,z2为啮合齿轮副的齿轮齿数齿数。

4.12齿数

模塑法加工塑料齿轮,不存在刀具和齿轮的成型加工运动,因此也就不会产生金属齿轮加工中的“根切”现象。

在保证齿轮啮和轮不发生啮和干涉的前提下,若仅考虑满足连续传动的条件,则对标准圆柱塑料齿轮(a=20度,ha=1)的最少齿数可以取到3.

4.13压力角

压力角是作用线与节线相交所成的锐角,它放应了齿轮副的压力作用方向。

压力角可取20˚、14.5˚、15˚、17.5˚、22.5˚、25˚、和30˚等。

需要指出是增大压力角对减小齿轮最少齿数有利。

但减小传动中的公差不利。

因此,压力角的选择不能任意扩大和降低。

在国家标准中一般规定

a=20˚在塑料齿轮设计时,推荐使用a=20˚另外,可以根据实际应用情况选择其它压力角值,一般为增大重合度较低噪音客选择小的压力角,为提高承载能力提高轮齿强度客选用大的压力角。

4.14变位系数

渐开线齿轮传动的可分性是变位的理论依据。

齿轮变位主要考虑四个因素:

1.改善齿根强度,2.是调整装配中心距,3.是利于修正齿形干涉4.调整滑动虑实之接近或想等。

另变位系数的选择时要考虑与模数相结合,防止因变位系数过大导致齿形变形过大。

一般来说变位系数的选取。

范围是:

、-m/2~m/2。

原则是:

小齿轮选正变位系数,大齿轮选负变位系数,两者之和最好位正。

4.15齿顶高系数

在塑料齿轮设计时,齿顶高系数可以根据使用状况选择长齿制(ha>1),正常齿制(ha=1)和短齿制(ha<1)。

长齿制利于提高齿轮副的重合度,降低噪音,提高承载能力;短齿制则重在提高齿根的弯曲强度。

4.16顶隙系数

顶隙的主要作用是利于滑动油的流动,并避免两齿之间的碰撞。

在金属小模数齿轮设计中规定顶隙系数为c=0.25。

由于塑料齿轮多工作在无润滑的环境中,而且某些齿轮具有自润滑性能,故顶隙的选择根据实际情况进行选择,推荐顶隙系数的选择范围是:

c=0.1~0.35.大模数选择小顶隙系数。

小模数选择大顶隙系数。

4.17传动质量指标验证

传动质量指标只要包括重和度和滑动率。

在塑料齿轮副设计时,由于塑料是一种弹性体材料,它组合了固体的弹性和液体的黏性特征,在承载运动时,齿型变形受加载方式、温度、湿度的影响较大,故而,推荐重合度适当取大一些,而滑动率数值比较接近即可。

4.18轮公差选取原则

目前,国内对塑料齿轮精度还没有成文的标准可以参考。

在设计过程中,对齿轮公差(不含齿形检测公差)的选择多以经验为主。

下面我们以表格的形式给出齿轮常用公差的选取原则,如表1所示。

表1塑料齿轮公差选取原则

尺寸名称

公差选取原则

示例

齿顶圆直径

以负偏差为主,即上偏差为0,下偏差为负值

Da0/-0.05

齿顶圆跳动

一般取0.05mm

公法线长度

以负偏差为主,即上偏差为0,下偏差为负值。

Wk+0/-0.05

中心距

以正偏差为主,即上偏差为正值,负偏差为0。

a0+0.05/0

注:

(1)表中1~3的尺寸公差可参考JIS等相关的齿形精度标准;

(1)啮合齿轮副中心距公差选取的主要目的是:

在保证齿轮正确啮合的前提下便于齿轮的装配。

此公差选取的经验公司为:

ámin=a+0.05m,á为啮合齿轮副的实际中心距;a为啮合齿轮副的理论中心距;m为齿轮副模数。

4.2齿轮结构设计

塑料齿轮本质上是一塑胶结构件,只是其主要功能用于动力与运动的传递。

因此,塑料齿轮结构必须遵循传动零件设计和塑料结构件结构设计两个方面的规律进行综合设计。

根据结构功能不同,塑料齿轮可以分为传动和辅助结构两大部分。

其中,传动部分是指轮齿,辅助部分包括轮橼,腹板,轮和加强筋四本份。

塑料齿轮结构如图4所示。

塑料结构图图4

4.21轮齿设计

轮齿是实现传动的重要工作部分,是整个齿轮的核心。

轮齿设计应该注意两个方面:

一是齿形修正,二是平衡齿厚。

4.2齿形修正

塑料齿轮采用模塑法家工时,齿形成型依靠模具型腔的形状来保证。

由于型腔多采用线切割方式加工,因此不存在金属齿轮加工中的根切现象。

但没有根切并不意味着齿形不会产生干涉,所以要保证塑料齿轮拥有良好的啮合齿廓就必须进行齿形的修正。

这也是轮齿设计必须重视的问题。

4.23平衡齿厚

当两个齿轮啮合时,由于两个齿轮齿数不等而模数和压力角相等,导致计算出来的两个齿轮齿根部分宽度相差特大。

这样在齿轮副承载运动时,齿根宽度较小的小齿轮成为该齿轮副的强度最弱处。

为避免这一现象,我们可以通过调整变为系数和齿形修正等方法使两个齿轮的齿根宽度比较接近或相等。

若采用调整变位系数来调整平衡齿厚,则可以让小齿轮正变位,大齿轮负变位来实现。

这种平衡齿厚的塑料齿形在PGT塑料齿形中是常见的。

4.24辅助结构设计

塑料齿轮辅助结构部分设计的指导原则是:

在保证齿轮整体强度的前提下,力求整体结构壁厚均匀,以利于注塑生产。

为便于结构设计,我们选取齿轮齿厚作为标称壁厚(T),辅助结构的壁厚都以标准壁厚为基准进行选择。

辅助结构的壁厚选择经验公司如表2所示。

表2塑料齿轮辅助结构壁厚设计

名称

符号

壁厚计算经验公式

轮缘厚度

R

R=(1.25~3)T

腹板厚度

W

最佳取值:

W=R;若考虑强度因素,则W≦(1.25~3)R

轮设计

H

最佳取值:

H=R;若考虑强度因素,则H≦(1.25~3)R

加强筋设计

Rb

Rb≈T

另外,塑料齿轮不同结构过渡处圆角的取值也应考虑壁厚是否均匀的问题。

对过渡处倒圆角时可以可以根据实际经验取值。

一般:

壁厚为t

则内圆角R1=0.5t;外圆角R2=1.5t。

4.25齿轮力学设计

齿轮力学设计主要是指对齿轮力学指标的校核计算。

塑料齿轮主要有表面磨损、热失效和轮齿过载折断三种失效形式,由于塑料为粘弹性材料,温度对塑料的强度等力学性能具有很大影响,故而温度在塑料齿轮失效影响因素中占主导地位,所以塑料齿轮力学设计主要考虑两个方面的因素:

一是温度,二是强度。

4.3温度估算

塑料齿轮工作中热量产生主要来源有两个:

一是摩擦生热,二是滞后能耗生热。

对塑料齿轮工作时的轮齿温度计算可以采用,HenriYelle提出的无了润滑状态轮齿温度计算公司:

T=Ta+kwxvy,T为轮齿温度,Ta为周围环境温度,k、x、y为材料相关系数,w、v代表切向力和节圆线速度。

该方向是在综合考虑速度、载荷和周围环境的影响下给出的,可以用来估算塑料齿轮工作时齿轮的工作温度。

显然,该方法计算出的温度值偏大,但对设计而言是可以采用的。

4.4强度校核

由于塑料与金属材料本质上存在较大的差异,所以完全搬金属齿轮的强度校核方法来校核塑料齿轮是不可取的。

目前,对塑料齿轮强度校核的方法还为形成统一成熟的理论方法。

在此,本文仅列出直齿圆柱齿轮的校核公式,以供大家设计参考。

公式如下:

五塑料齿轮材料的选用

5.1塑料齿轮常用塑料性能

塑料齿轮常用的五大工程塑料为PA、PC、POM、PBT、PPO、

以下一一介绍其特性及用途。

PA,比重轻,高抗拉强度,耐磨,自润滑性好,冲击韧性优异,具有刚柔兼备的性能,可以加工成各种制品来代替金属,但存在吸湿性大,尺寸稳定性差等缺陷。

用于要求不是很高的传动件。

PC,具有突出的冲击韧性,透明性和尺寸稳定性,优良的机械强度,适用温度范围宽,良好的耐蠕变性,低吸水性等优点。

但不具润滑性,耐磨性较差。

主要应用与玩具等轻载或短期工作的塑料齿轮。

POM,高刚性,高熔点,减摩,耐磨,自润滑,耐疲劳,耐药品性能优异,制品刚性,弹性,和尺寸稳定性好。

相对其它工程塑料价格低廉,但存在韧性差,缩水率大,缺口冲击强度低等缺点。

适合制作尺寸精度要求精密的,配合要求高的零部件。

主要用于各种精密度的小模数齿轮等。

PBT,具有较高的机械强度,突出的耐化学性,耐热性和优良的电性能,

被广泛引用于电子,电气和汽车工业中。

PPO,具有优良的机械性能,耐热性和电气绝缘性,吸湿性低,强度高,尺寸稳定性好,高温下耐蠕变性是所有热缩性工程塑料中最优异的,应用于微波炉器皿等小型家电器具等方面。

PEEK是一种半晶态的高分子聚合物。

具有耐高温,耐磨损,耐化学腐蚀,低噪音,低吸湿性,高韧性,和耐冲击性及高强度等特性。

但是价格昂贵。

常用于飞机及武器等的传动部件。

通常同一塑料材料配对的齿轮会有高的磨损系数,PC和改性PPO

最明显。

选择不同聚合物可以获得很低的磨损,如POM与PA66

很多传动塑料齿轮都添加玻纤以坚化材料。

添加玻纤的主要作用:

1.增加抗拉伸和压缩能力。

2.降低线膨胀系数。

3.增加使用环境之温度。

4.增加耐冲击力。

但也有不好之处,如:

降低物件表面光泽度,降低塑料注塑过程的流动性,如与原料混合不均会造成内应力及零件各部位机械性能不一致。

5.2润滑添加剂

塑料齿轮的传动功能就决定了其必须有良好的抗磨擦及耐磨耗性能,而一般塑料本身这方面的性能都比较差。

所以塑料齿轮材料往往会添加一些增强润滑剂。

常见之润滑剂有:

PTFE(铁弗龙),silicone(硅油)石墨,MoS2等。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- POM 塑料 齿轮 加工

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

#2机组现场施工用电布置措施.docx

#2机组现场施工用电布置措施.docx