胀接工艺规程.docx

胀接工艺规程.docx

- 文档编号:28104775

- 上传时间:2023-07-08

- 格式:DOCX

- 页数:13

- 大小:22.56KB

胀接工艺规程.docx

《胀接工艺规程.docx》由会员分享,可在线阅读,更多相关《胀接工艺规程.docx(13页珍藏版)》请在冰豆网上搜索。

胀接工艺规程

胀接工艺

胀接工艺

1胀接前的准备工作

1.1受热面管子安装前的检查,应符合下列要求

1.1.1管子表面不应有重皮、裂纹、压扁和严重锈蚀等缺陷。

当管子表面有刻痕、麻点等其他缺陷时,其深度不应超过管子公称壁厚的10%

1.1.3对流管束应作外形检查及矫正,校管平台应平整牢固,放样尺寸误差不应大于1mm矫正后的管子与放样实线应吻合,局部间隙不应大于2mm并应进

行试装检查

1.1.4受热面管排列应整齐,局部管段与设计安装位置偏差不宜大于5mm

1.1.5胀接管口的端面倾斜度不应大于管子公称外径的1.5%,且不大于1mm

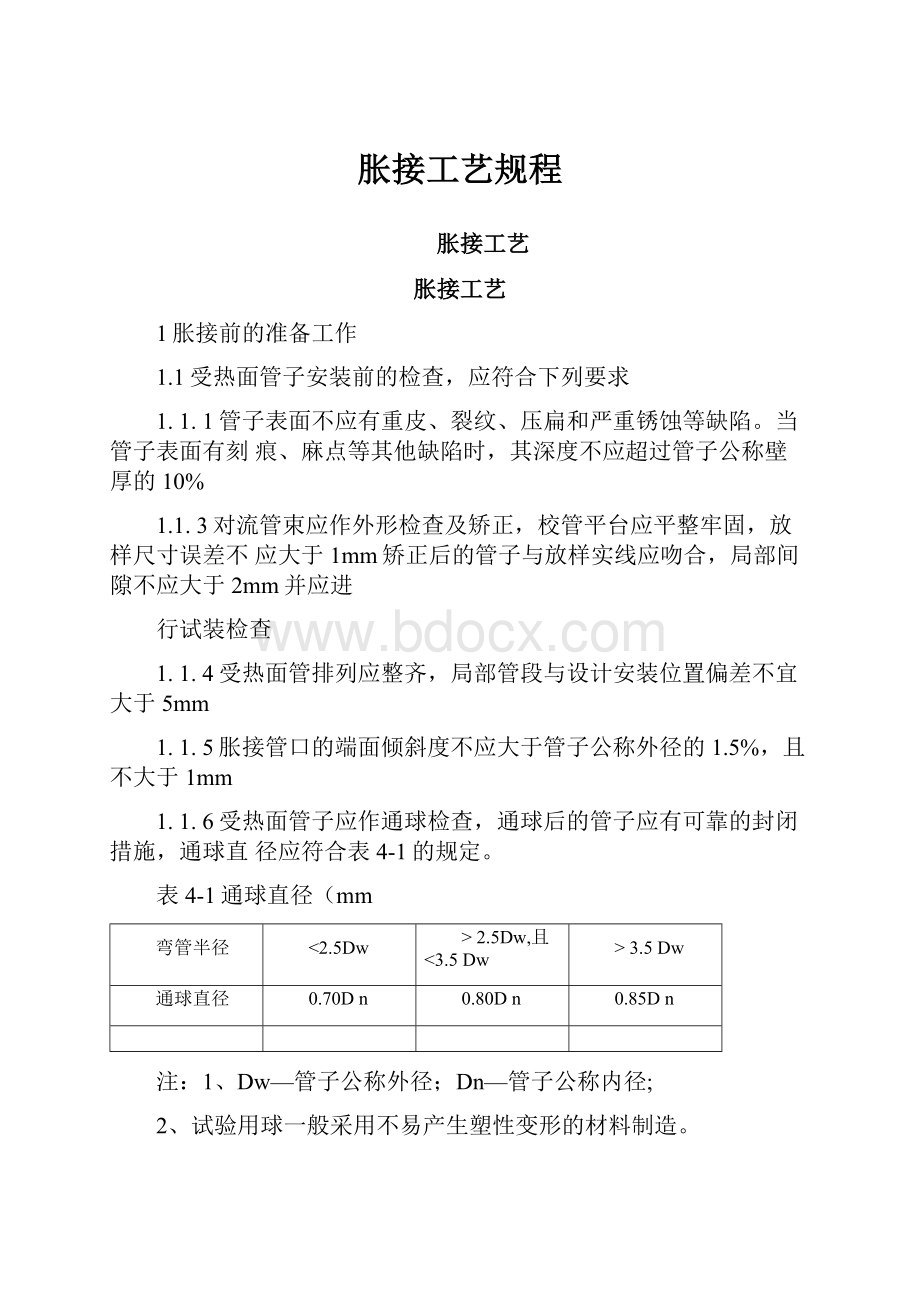

1.1.6受热面管子应作通球检查,通球后的管子应有可靠的封闭措施,通球直径应符合表4-1的规定。

表4-1通球直径(mm

弯管半径

<2.5Dw

>2.5Dw,且<3.5Dw

>3.5Dw

通球直径

0.70Dn

0.80Dn

0.85Dn

注:

1、Dw—管子公称外径;Dn—管子公称内径;

2、试验用球一般采用不易产生塑性变形的材料制造。

试验用球一般应用钢材或木材制成,不宜用铝等易产生塑性变形材料,通球所用的球要逐个编号,严格管理,防止球遗忘于管内,对完成通球检查的管子临时封堵。

做好通球记录。

1.2管子的硬度测定,每根管子的两端均应测试硬度,常用的硬度测定方法有布氏硬度(HB和洛氏硬度(HRC等。

1.3管子端头退火

1.3.1胀接管子的锅筒(锅壳)和管板的厚度应不小于12mm胀接管孔间的距离不应小于19mm外径大于102mm的管子不宜采用胀接。

1.3.2胀接管子材料宜选用低于管板硬度的材料。

若管端硬度大于管板硬度时,应进行退火处理。

管端退火不得用煤炭作燃料直接加热,管端退火长度不应小于

100mm

1.3.3管子胀端退火时,受热应均匀,退火温度应控制在600~650C之间,并

应保持10~15min,退火时间应为100~150min,退火后的管端应有缓慢冷却的保温措施。

1.4胀接管孔的质量应符合下列要求

1.4.1胀管管孔的表面粗糙度Ra不应大于12.5卩m且不应有凹痕,边缘毛刺和纵向裂痕,少量管孔的环向或螺旋形刻痕深度不应大于0.5mm宽度不应大于1mm刻痕至管孔边缘的距离不应小于4mm

1.4.2胀管管孔的允许偏差应符合表4-2

表4-2胀接管孔的直径与允许偏差(mm

管子公称外径

32

38

42

51

57

60

63.5

70

76

83

89

162

管孔直径

32.3

38.3

42.3

51.5

57.5

60.5

64

70.5

76.5

83.6

89.6

162.7

管孔

直径

+0.34〜0

+0.40〜0

+0.34〜0

允许

圆度

0.14

0.15

0.19

偏差

圆柱度

0.14

0.15

0.19

注:

管径①51的管孔,可按①51.5+0.4加工

1.5胀管器、胀管机选择

1.5.1胀管动力有手动、电动、风动、液压传动等多种,大中型锅炉胀接多采

用电动胀管机。

1.5.2胀管器的规格选择

胀管器盖板上应有产品规格钢印,并附有说明书和质量证明等技术文件,其说明书应明确该胀管器可胀接管子的规格。

使用前还应根据对锅筒和管子的检测结果,对胀管器的可适用性进行检查。

方法是:

1.5.2.1将胀杆向里推进,使胀珠尽量向外,形成的切圆的直径应大于管子的终胀内径;

1.5.2.2胀珠的长度应与钢筒的壁厚相适应,翻边终胀的胀管器直胀珠的长度,应是锅筒壁厚加管端伸入锅筒两倍的长度。

例如胀接①32~^63.5管子与壁厚50mm的锅筒胀接,选胀管器胀珠直段的长度应是50+18±2=68土2mm

1.5.3拆解胀管器进行检查

1.5.3.1胀杆胀珠不直度应小于0.1mm

1.5.3.2胀杆的锥度应为1/20~1/25,胀珠的锥度应是1/40~1/50(即胀杆与胀珠锥度比2:

1);

1.5.3.3胀杆和胀珠的表面必须光洁、无沟纹斑痕、起皮等缺陷,其工作表

面粗糙度Ra<12.5卩m

1.5.3.4胀珠的工作表面硬度应不低于HRC52胀杆的工作表面硬度应比胀珠工作表面硬度高HRC6~10

1.5.3.5同一胀管器各巢孔的倾斜应一致,斜度应为a=1.5°~2.5。

向左斜,

错列式翻边胀珠巢不需斜度,巢孔锥度与胀珠锥度相匹配,胀壳上的胀珠巢与胀珠间隙,新的胀管器为0.2〜0.3mm旧的不大于0.7mm

1.5.4对胀管器组装体进行检查

1.5.4.1将胀杆全推入胀管器内进行检查:

翻边胀管器,胀珠应转动灵活,胀珠不从珠巢中脱落;串列式翻边胀管器,翻边珠与直胀珠轴向总间隙应小于

1mm

1.5.4.2自进式胀管器胀杆顺时转动胀杆,胀杆向里推进,同时胀珠能自动均匀平稳扩胀,逆时针转动胀杆时胀杆能轻松退出。

1.5.4.3用直尺测量胀杆推进或迟出量,用油标卡尺测量各胀珠外扩或内缩直径是否均匀,是否与胀杆伸缩量成固定的正比例。

2试胀及胀接工艺规程的制订

2.1胀接前应进行试胀工作,以检查胀管的质量和管材的胀接性能。

在试胀工

作中,要对试样进行比较性检查,检查胀口部分是否有裂纹,胀接过渡部分是否有剧烈变化,喇叭根部与管孔壁的结合状态是否良好等,然后检查管孔壁与管子

外壁的接触表面的印痕和啮合状况。

根据检查结果,确定合理的胀管率。

需在安装现场进行胀接的锅炉出厂时,锅炉制造单位应提供适量同钢号的胀接试件(胀接试板应有管孔)。

2.2施工单位应根据锅炉设计图样和试胀结果制订胀接工艺规程。

胀管操作人员应经过培训,并严格按照胀接工艺规程进行胀管操作。

2.3电动胀管机试验检验内容

2.3.1胀接消除间隙阶段电流值;

2.3.2固定胀管,即消除间隙后,再将管径扩胀0.2〜0.3mm阶段的电流值;

2.3.3翻边扩胀阶段的电流值

2.3.4试验胀管内孔每扩大1mm胀杆进伸实际深度,和实际旋转的圈数;

2.3.5试胀中应准确控制2.3.1〜2.3.4条款的数据,以便实际胀管参照这些数据进行操作。

2.4要求连续试胀,不断测量和记录,将每一个胀口的胀前管孔径、管内径及

管与孔间隙扩胀量等准确详实记录。

2.5水压试验检查试胀口,将试胀板的胀口翻边的一侧密封,按锅炉水压强度试验的压力,对试胀口进行水压试验。

如果水压试验发现泄漏,应拆开封闭进行复胀,并做复胀记录,再做水压试验,直至水压试验合格。

2.6试胀外观检查:

观察胀口有无单边偏挤、胀口内不光滑、翻边有台阶、切

口或裂纹、过渡段不自然等缺陷。

2.7解剖胀口检查胀口啮合与胀缩情况。

将试胀合格和不合格的胀口分别用机械切开(不能用乙炔割开)检查各种胀口管外径与管孔壁啮合情况,测量管壁减薄值,通过比较管孔切开前后的直径变化判断管孔回弹实况。

2.8分析以上试胀检查记录,对材料的胀接性能、机具操作参数、胀管操作工

艺程序、合理的胀管率控制值等作出鉴定,写出书面试胀工艺评定,用以指导锅炉胀管施工。

3胀接的技术要求

3.1胀接前,应清除管端和管孔的表面油污,并打磨至发生金属光泽;管端的

打磨长度应至少为管孔壁厚加50mm打磨后,管壁厚度不得小于公称壁厚的90%且不应有起皮、凹痕、裂纹和纵向刻痕等缺陷。

3.2胀接管端应根据打磨后的管孔直径与管端外径的实测数据进行选配,胀接管孔与管端的最大间距应符合表4-3的规定。

3.3胀接时,环境温度宜为0C以上。

3.4胀管应符合下列要求

表4-3胀接管孔与管端的最大间隙(mrj)

管子公称外径

32

38

42

51

57

60

63.5

70

76

83

89

162

最大间隙

1.29

1.41

1.47

1.50

1.53

1.60

1.66

1.89

1.95

2.18

3.4.1管端伸出管孔的长度,应符合表4-4的规定

表4-4管端伸出管孔的长度(mm

管子公称外径

32〜63.5

70〜102

伸出长度

正常

9

10

最大

11

12

最小

7

8

3.4.2管端装入管孔后,应立即进行胀接。

3.4.3其准管固定后,宜从中间分向两边胀接。

3.4.4胀管率应按测量管子内径在胀接前后的变化值计算(以下简称内径控制法),或按测量紧靠锅筒外壁处管子胀完后的外径计算(以下简称外径控制法)

当采用内径控制法时,胀管率Hn应控制在1.3%~2.1%勺范围内;当采用外径控

制法时,胀管率Hw应控制在1.0%~1.8%勺范围内,并分别按下列公式计算:

Hn=(d1—d2—S)-d3X100%

HW=(d4-d3)-d3X100%

式中Hn—采用内径控制法时的胀管率;

HV—采用外径控制法时的胀管率;

d1—胀完后的管子实测内径(mm;

d2—未胀时的管子实测内径(mm;

d3—未胀时的管孔实测内径(mm;

d4—胀完后紧靠锅筒外壁处管子实测内径(mm;

S—未胀时管孔的管子实测外径之差(mm

3.4.5管口应翻边,翻边起点宜与锅筒表面平齐,翻边角度宜为12°~15°<

3.4.6胀管器滚柱数量不宜少于4只;胀管应用专用工具测量。

4胀接的质量及检验

4.1胀接后,管端不应有起皮、皱纹、裂纹,切口和偏斜等缺陷。

在胀接过程中,应随时检查胀口的胀接质量,及时发现和消除缺陷。

4.2为了计算胀管率和检查胀管质量,施工单位根据实际检查和测量结果,做好胀接记录。

4.3胀接全部完毕后,必须进行水压试验,检查胀口的严密性。

5胀口补胀及胀管率的控制

5.1经水压试验确定需补胀的胀口,应在放水后立即进行补胀,补胀次数不宜多于2次。

5.2胀口补胀前应复测胀口内径,并确定补胀值。

补胀值应按测量胀口内径在

补帐前后的变化值计算。

其补胀率应按下式计算:

△H=(d3—d2)-dix100%

式中△H-补胀率

d3—补胀后的管子内径(mrh;

d2—补胀前的管子实测内径(mm;

di—未胀时的管孔实测内径(mm;

补胀后,胀口的累计胀管率应为补胀前的胀管率与补胀率之和,当采用内径控制

法时,累计胀管率宜控制在1.3%〜2.1%范围内;当采用外径控制法时,累计胀管率宜控制在1.0%〜1.8%的范围内。

5.3胀管率超出控制范围时,超胀的最大胀管率:

当肛用内径控制法控制时,不得超过2.6%;当采用外径控制法控制时,不得超过2.5%;在同一锅筒上的超胀管口数量不得大于胀接总数的4%,且不得超过15个。

5.4扩胀量的控制方法。

原则是利用试胀结果,例如:

扩胀量与电流或扩胀与胀杆进行伸量的比例关系,控制扩胀量,实际操作还要边胀接边测量,随时调整扩胀值,不能盲目操作,造成不可弥补的胀接缺陷。

5.5翻边调整。

扩胀时原翻边会有所变化,当扩胀到预定值时,停止进胀,胀管

器3〜5圈达到调整翻边和光滑胀口内表面的目的。

5.6对扩胀结果测量记录。

各个胀口扩胀后,对胀管内径进行测量,按实测数据核算胀管率,将实测值和胀管率填入胀管记录作为交工依据。

6胀接常见缺陷和预防纠正措施

胀接常见缺陷和预防纠正措施见表4-5〜4-7。

表4-5胀接常见缺陷和预防纠正措施

胀接缺陷特征及不良后果原因分析

预防和纠正措施

1外观一般缺陷

人、机、料、法、环

有针对性、对症采取预防纠正措施

1.1翻边有裂纹,严重时可影响胀接使用寿命

人:

管端处理不当

料:

材质不均匀有裂纹

环:

胀接温度低

A、管端伸入锅筒不能过长

B、端头修磨

C、插管前超声波抽查管端缺陷

D环境温度0C以上或对管端预热翻边

1.2胀口内壁环向擦痕或起皮、麻坑等

胀管器胀珠破损

A、适当润滑

B、清洗检查胀珠硬度和光洁度

C、必要时更换胀管器

1.3未胀与受胀过渡段明显

1.4受胀内壁有纵向突起条纹

直胀珠末端过渡段短且无过渡圆角

在一个位置起始胀接旋转不均匀

A、检查胀珠下部过渡段必要时人工修磨此部分

B、转换角度起胀

C、不进胀转胀管器

1.5翻边转角和直段交接部

1)挤压双层台严重时影响胀口严密性

2)有切痕,严重时影响管端寿命

机:

翻边胀珠与直胀珠有间隙

0.5mm

机:

直胀珠与翻边胀珠接触直径不等

A、如使用串列胀管器时检查直胀珠与翻边珠间隙应小于

B、用错列式三珠翻边胀管器

C、减缓翻边速度

表4—6胀接常见缺陷和预防纠正措施

胀接缺陷特征及不良后果

原因分析

预防和纠正措施

2整体或部分漏分

原因复杂

补胀,限胀率1.3%〜2.1%(内控法)

2.1管子受胀与未胀部分外径变化不明显

扩胀量不足

A、确定胀管率的大小要经试验鉴定

B、扩胀达到预定胀管率,不可随意少胀

C、审查胀接记录,确认欠胀的补充扩胀

2.2管与孔接触面有杂物,材料有纵向沟纹

对管与孔检查处理不严

A、检查处理沟纹打磨与清洗管端和保持管与孔间隙不被污染

B、适当补充扩胀(以不过胀为限)

2.3沿圆周方向胀接不均匀,管壁略呈棱形或三角形

进胀速度快,胀珠数量少

A、机械胀管机应平稳旋转缓慢进胀

B、不进胀空转动胀管器或少量扩胀碾压管壁

2.4沿轴线方向胀接不均匀,胀口有锥度

管孔呈锥体或胀管器与胀杆锥度不标准

A、胀管圆锥度应符合允许偏差否则应处理合格再胀接

B、胀珠锥度与胀杆锥度比应1:

2,如不适宜更换胀管器

C、少量扩胀碾压管壁,纠正锥状

2.5单边偏挤。

一侧达到预定扩胀量甚至过胀,另一边欠胀

胀杆与胀孔不同心,与截面不垂直

A、如果管子与胀孔不同心或偏斜应调正

B、设法强制胀管器与胀孔同心和与截面垂直,并少量进胀,达到预防目的

C、缓慢少量扩胀纠正偏胀,严防另侧过胀

2.6无单边偏挤缺陷,且胀管率已达到允许值上限,但试压漏水

管端硬度高,变形没达到材料屈服点,胀后管壁回弹

A、严格检查管孔和管端硬度

B、孔与管硬度差小于HB50或管硬度HB170应对管端退火

C、在胀管率允许限度内适量扩胀

表4-7胀接常见缺陷和预防纠正措施

胀接缺陷特征及不良后果

原因分析

预防和纠正措施

3过胀,换管或降低使用

胀管率过高

这是应严格预防而不能纠正的缺陷

3.1受胀和未受胀管外径相差过大,如巾51〜巾63胀后管外径增加2.5〜3mn或试压后漏水反而加重

管与孔间隙过大,管受胀变形过量超过材料塑性极限达到硬化点

A、严格测量每一胀管和胀孔直径

B、大孔配大管来选配管子管孔使其间隙在规定标准内

C、必要时加强退火,扩大材料塑性延伸率或更换直径适当的管子

3.2锅筒壁管孔边缘被挤凸起,试压漏水或不漏水,使用寿命低

管孔受胀变形超过材料屈服点,产生塑性变形一般是操作失误或机械失控造成

A、培训操作人员,严格执行试胀工艺

B、胀管时不要一次胀到位,应及时检测

C、给胀管器加止推片

D少量胀至不漏水,如仍漏水则更换管或报废

3.3被胀管端纵向伸长,胀管率或高或低但不漏水,使用寿命降低

管端过软,材料比例极限值太低

A、限制管与孔硬度差H吐50左右

B、退火检验,不要以为管端硬度越低越好

C、选择较低胀管率

7受热面管胀接记录

7.1管端硬度测试记录

7.2管端退火记录

7.3试胀记录

7.4胀接管孔及管端的实测记录

7.5锅筒胀管记录

7.6水压试验记录及签证

7.7胀口补胀记录

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 工艺 规程

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

#2机组现场施工用电布置措施.docx

#2机组现场施工用电布置措施.docx