焦化厂生产工序及工艺流程图.docx

焦化厂生产工序及工艺流程图.docx

- 文档编号:27947753

- 上传时间:2023-07-06

- 格式:DOCX

- 页数:18

- 大小:176.67KB

焦化厂生产工序及工艺流程图.docx

《焦化厂生产工序及工艺流程图.docx》由会员分享,可在线阅读,更多相关《焦化厂生产工序及工艺流程图.docx(18页珍藏版)》请在冰豆网上搜索。

焦化厂生产工序及工艺流程图

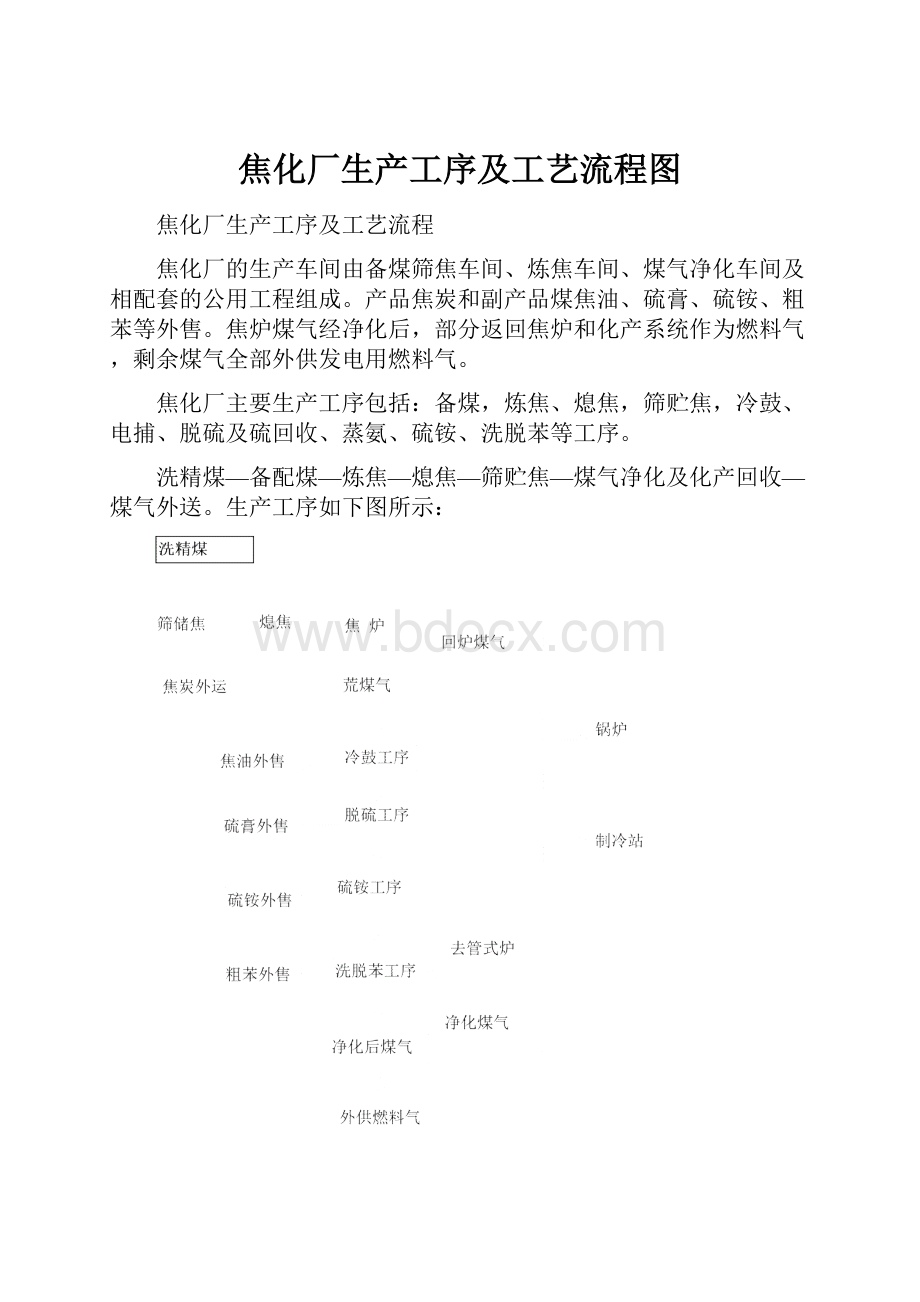

焦化厂生产工序及工艺流程

焦化厂的生产车间由备煤筛焦车间、炼焦车间、煤气净化车间及相配套的公用工程组成。

产品焦炭和副产品煤焦油、硫膏、硫铵、粗苯等外售。

焦炉煤气经净化后,部分返回焦炉和化产系统作为燃料气,剩余煤气全部外供发电用燃料气。

焦化厂主要生产工序包括:

备煤,炼焦、熄焦,筛贮焦,冷鼓、电捕、脱硫及硫回收、蒸氨、硫铵、洗脱苯等工序。

洗精煤—备配煤—炼焦—熄焦—筛贮焦—煤气净化及化产回收—煤气外送。

生产工序如下图所示:

1.备配煤工序

备配煤是焦化工程的第一道工序,主要是负责洗精煤的贮运、配煤、粉碎、输送,为焦炉提供合格原料。

备配煤工序主要由储煤场及地下配煤槽、粉碎机楼和胶带机通廊及转运站等组成。

2.炼焦、熄焦工序

炼焦、熄焦是焦化工程的第二步工序,也是最核心的工艺,主要负责将合格的配合精煤采用高温干馏工艺炼成焦炭,并采用湿法熄焦工艺将焦炭熄火降温。

炼焦过程副产荒煤气。

焦化厂炼焦、熄焦工序包括1#、2#焦炉、煤塔、间台、端台、炉门修理站、推焦杆及煤槽底板更换站、装煤出焦除尘地面站、熄焦系统、熄焦塔、晾焦台、粉焦沉淀池、熄焦泵房、烟囱及相应配套焦炉机械。

3.筛贮焦工序

筛贮焦是焦化工程的第三步工序,筛贮焦工序主要负责将炼焦工序熄火的焦炭进行筛分、输送、储存。

焦炭筛分为>35mm、35-15mm、<15mm三个级别外售。

4.冷凝鼓风工序

冷凝鼓风工序的主要任务是对来自焦炉的荒煤气进行冷凝冷却、加压,脱除煤气中的萘及焦油雾,焦油与氨水的分离贮存及焦油、循环氨水、剩余氨水的输送等。

5.脱硫及硫回收工序

脱硫及硫回收工序的任务是将来自冷凝鼓风工序焦炉煤气中所含各种硫化物和氰化物脱除,使煤气中的硫化氢含量脱至200mg/Nm3以下送出。

浮选出的硫泡沫经熔硫釜连续熔硫,副产硫磺外售。

6.蒸氨工序

蒸氨工序的任务是将冷鼓来的剩余氨水在蒸氨塔中用蒸汽蒸出,蒸出的氨汽经氨分缩器冷却,冷凝下来的液体入蒸氨塔顶作回流,未冷凝的氨汽用循环水冷凝成浓氨水送脱硫工序作为脱硫补充液。

7.硫铵工序

硫铵工序的任务是将来自冷鼓工序的煤气进入硫铵饱和器与硫酸接触吸收煤气中的氨,并生成硫铵,可将煤气中的氨含量降至不大于Nm3,同时生成含量大于98%,粒度约为的硫铵产品。

8.终冷、洗脱苯工序

本工序包括终冷、洗苯、脱苯三部分。

终冷为焦炉煤气的最终冷却,主要是将硫铵工序来的煤气冷却到25~27℃后去洗苯塔,温度低有利于苯的吸收。

洗苯主要是采用焦油洗油吸收煤气中的苯,洗苯后煤气含苯量为2g/Nm3~5g/Nm3。

脱苯是将洗苯后的含苯富油加热回收粗苯,采用管式炉加热富油,一塔脱苯工艺生产粗苯,脱苯后的贫油返回洗苯塔循环使用。

煤气经洗苯后部分返回焦炉和化产工序自用,剩余煤气外供发电燃料气。

工艺流程

焦化厂采用机械化配煤,捣固侧装煤高温干馏炼焦技术生产焦炭,焦炉煤气经净化、回收化工产品后,一部分返回焦炉、化产自用,剩余煤气外供。

1.备配煤、筛储焦

(1)备配煤

备煤系统能力按100万吨/年焦炭规模设计,配煤系统能力为250t/h。

煤场内使用装载机堆取煤,带式输送机上料。

备煤系统采用先配煤后粉碎工艺。

外购的洗精煤由带式输送机输送入精煤场,由装载机给入地下配煤槽,由地下配煤槽下部的园盘给料机将煤给入备1带式输送机,配煤槽下电子自动配料秤将各种煤按相应的配合比例配到配煤仓下的备2带式输送机,再经两个转运站和备3、备4带式输送机输送并经其上的除铁器除铁后,进入破碎机厂房,经可逆反击锤式破碎机破碎,煤被破碎至粒度低于3mm占90%以上,符合炼焦用煤要求后由破碎机厂房输煤栈桥内备5带式输送机及其上的电动犁式卸料小车将煤送入煤塔待用。

本工序主要装备有装载机、地下配煤槽、破碎机楼、可逆反击锤式破碎机、煤塔顶层回转布料机和带式输送机。

备煤工序工艺流程示意图如下:

备煤车间工艺流程框图

(2)筛储焦

筛储焦负责将炼焦工序熄火的焦炭进行筛分、输送、储存。

筛焦楼完成筛分工作,焦炭筛分为>35mm、35-15mm、<15mm三个级别。

焦炉生产的焦炭熄焦后放于凉焦台,经刮板放焦机刮入焦1带式输送机,经转运站和焦2带式输送机送到筛焦楼。

进入筛焦楼的焦炭先通过蓖式固定筛将焦炭进行筛分,筛上物(>35mm)经溜槽卸入>35mm焦炭贮仓内,或经高架卸焦棧桥卸入焦场贮存和外售。

筛下物(<35mm)则进入1530双层焦炭振动筛,将其分为35~15mm和>15mm二级,并分别进入相应焦仓中贮存或经高架卸焦棧桥卸入焦场贮存和外售。

筛焦楼设有通风装置,在各建构筑物设有水冲洗地坪设施。

2.炼焦

焦化厂焦炉选用ZHJL5552D型捣固焦炉,规模为2×55孔,该焦炉为宽炭化室、宽蓄热室、双联火道、废气循环、下喷、复热式焦炉,采用煤饼捣固,侧装高温干馏炼焦技术。

由备配煤工序来的洗精煤,由输煤栈桥运至煤塔,装煤机行自煤塔下方,通过摇动给料器将煤装入装煤机的煤箱内,用两台21锤微移动捣固机逐层捣实,然后将捣好的煤饼由装煤车按作业计划从机侧装入炭化室。

煤饼在炭化室内950-1050℃的高温下干馏,经过约~23小时的干馏,即可成熟。

成熟的焦炭由推焦车推出,经拦焦车导入熄焦车,然后由熄焦车送至熄焦塔喷水熄灭红焦,熄焦后的焦炭卸至凉焦台。

未熄灭的红焦在凉焦台上补充熄焦、凉焦后,由刮板放焦机放至胶带输送机送至筛储焦。

煤在炭化室干馏过程中产生的荒煤气,经炭化室顶部、上升管、桥管汇入集气管,在桥管和集气管内用压力为~、温度约75℃的循环氨水喷洒冷却,使700℃左右的荒煤气冷至82℃左右,再经吸气管和荒煤气管抽至冷鼓工序,在集气管内冷凝下来的焦油和氨水经焦油盒、吸煤气管进入煤气净化车间进行煤气净化及化学产品的回收。

焦炉加热用回炉煤气由外管送至焦炉地下室,经煤气总管、煤气预热器、煤气主管、煤气支管进入燃烧室,在燃烧室内与经过蓄热室预热的空气混合燃烧。

混合后的煤气、空气在燃烧室由于部分废气循环,使火焰加长,使加热更加均匀合理,燃烧烟气温度可达1300~1320℃,燃烧后的废气经跨越孔、立火道、斜道,在蓄热室与格子砖换热,把废气的部分显热回收后依次进入分烟道、总烟道、烟囱排入大气。

1#、2#焦炉共用一座145m高的烟囱。

3.装煤出焦烟尘治理

焦炉装煤出焦烟尘采用装煤侧导式除尘+出焦地面除尘站工艺。

装煤侧导式除尘是在炉顶装导烟车,在捣固装煤车上设密封炉门框,用于在装煤期间密封机侧炉门,使装煤时的烟尘经过U型管导烟车导入被装煤碳化室的n+2个结焦末期的炭化室中燃烧,同时开启集气管中的高压氨水把燃烧后的烟气利用负压吸入集气管中,达到无烟装煤的目的。

焦炉出焦除尘采用出焦地面除尘站工艺。

出焦时烟对接套筒与设在焦侧的固定接口阀接通,并先于推焦杆动作30秒钟向地面除尘系统发出信号,通风机由液力偶合器控制开始由低速向高速运行,然后推焦杆进行推焦,推焦过程中产生的大量阵发性高温含尘烟气在焦炭热浮力及风机的作用下收入设置在导焦车上的大型吸气罩,然后通过接口翻板阀使烟气进入集尘干管,送入蓄热式冷却器冷却,并对较大颗粒焦尘进行粗分离,使烟气在110℃以下进入除尘器进行净化,净化后的烟气经通风机、消声器、烟囱排入大气。

在除尘器及冷却器中被捕集下来的粉尘经气动双层排尘阀进入刮板运输机,由刮板运输机送入粉尘仓,最后由加湿卸灰机加湿,定期将粉尘送往用于制砖原料。

通风机配备液力偶合器调速,使通风机在出焦时高速运转,而在出焦间歇时使风机以低转速运行,可节省电能。

在风机低转速时自动开启冷风阀,同时使冷却器的蓄热板冷却,为下次出焦做准备。

除尘地面站采用大型脉冲布袋除尘器,其除尘效率均可达到%以上,排放口含尘浓度均低于50mg/m3,排放口的大气污染物的排放浓度符合《炼焦工业污染物排放标准》GB16171-2010中表5中大气污染物排放浓度限值标准。

4、熄焦

本项目采用湿法熄焦技术。

湿法熄焦系统包括熄焦泵房、高位水箱、熄焦塔、熄焦水喷洒管、除尘用捕集装置、粉焦沉淀池、清水池、粉焦脱水台和电动单轨抓斗起重机、焦台、刮板放焦机等。

熄焦泵房内设有两台熄焦泵,一开一备。

与高位水箱相连的快速启闭电磁控制阀(或电动型法兰蝶阀)的开启由红外遥控探头自动控制,由时间继电器控制每次熄焦时间。

当载有红焦的熄焦车开至熄焦塔下时,经红外遥控探头自动控制,开启阀门,进行约30秒喷洒,此时由时间继电器控制闭阀,控时约30秒后再次开启阀门约80秒.总喷洒熄焦时间控制在~110秒,保证红焦熄灭。

为了保证塔捕集焦尘的效率,在泵房设有清水冲洗泵,定期对捕集装置进行冲洗。

为了定时清理粉焦沉淀池内粉焦,设计选用了电动抓斗,定时将沉淀池底的粉焦抓到粉焦脱水台上,脱水外运。

熄焦水进入粉焦沉淀池内,经沉淀分离粉焦后,上层清水溢流入清水池,用泵打入熄焦塔重复使用。

熄焦塔高68米,熄焦塔下部设有熄焦水喷洒管,顶部设有折流式木结构的捕集装置,可捕集熄焦时产生的焦粉和水滴,除尘效率可达60%以上,有效改善周围环境。

炼焦工序工艺流程方框示意图如下。

5、冷凝鼓风

本工序的任务是将煤气冷凝、冷却和加压输送;焦油、氨水和焦油渣的分离、贮存和输送;煤气中焦油雾滴及萘的脱除。

自焦炉吸气总管来的煤气、焦油、氨水混合物约82℃经气液分离器分离焦油、氨水后,荒煤气由横管冷却器(E81501A/B/C)顶部进入,在一段与逆流而上的循环水间接换热(冬季一段与采暖水换热)使其温度由80-82℃降至45℃左右,再进入二段与低温水逆错流间接换热进一步降温到22℃,同时煤气中所含的轻焦油、低沸点物质、水份被冷凝下来。

初冷后的煤气从横管初冷器下部排出,进入电捕焦油器(X81501A/B),最大限度地清除煤气中的焦油雾滴后进入离心式煤气鼓风机(C81501A/B)加压,加压后的煤气升温至42℃左右,升压至左右送入脱硫工序。

气液分离器分离出的焦油氨水流入机械化焦油氨水澄清槽(V81502A/B/C)内澄清分层,分离氨水后的焦油通过液面调节器流至焦油中间槽(V81505),再由焦油泵(P81503A/B)送入焦油贮槽,由蒸汽加热盘管加热至80℃左右静置分离氨水后待外售。

在机械化焦油氨水澄清槽中分离焦油后的热稀氨水约75-78℃溢流至循环氨水槽(V81503B),经循环氨水泵(P81501A/B),高压氨水泵(P81511A/B)加压后送焦炉供喷淋冷却和清扫用。

剩余氨水进入剩余氨水槽(81504A/B),由剩余氨水泵(P81502A/B)连续送往蒸氨工序用作蒸氨原料;沉淀下来的焦油渣由刮板输送机连续刮送至漏嘴排出槽外,定期送往煤场配煤炼焦。

横管初冷器上段(一段)排出的冷凝液进入初冷器水封槽(V81501A),由上段冷凝液循环泵(P81504A/B)送至初冷器上段顶部循环喷洒。

初冷器下段(二段)排出的冷凝液进入初冷器水封槽(V81501B),用下段冷凝液循环泵(P81505A/B)送到初冷器下段顶部循环喷洒以溶解管壁上附着的萘,多余部分送机械化氨水澄清槽。

为了保证横管初冷器冷却效果,横管冷却器一段定期用热氨水进行喷淋,以及时清洗其中的焦油、萘等堵塞物。

电捕焦油器(X81501A/B)中所捕集的焦油溢流入电捕水封槽(V81507),经液下泵(P81509)送机械化焦油氨水澄清槽(V81502A/B/C)。

冷凝鼓风工序的各贮槽的放散气全部通往排气洗净塔(T81501)用剩余氨水集中洗涤后排放,洗涤废水用排气洗净泵(P81510A/B)送生化处理站集中处理。

冷凝鼓风工序工艺流程方框示意如下:

冷鼓电捕工艺流程示意图

6、脱硫及硫回收

本工序包括脱硫及硫回收两部分,其任务是将煤气中的硫化氢含量降至200mg/Nm3以下,并制成硫磺膏成品。

本工序采用以煤气中所含的氨为碱源,以HPF为脱硫催化剂的湿式氧化法脱硫工艺。

来自冷鼓工序的煤气进入脱硫塔(T82501A/B)下部与塔顶喷淋下来的脱硫液逆流接触洗涤后,煤气中H2S含量≤200mg/Nm3,煤气经捕雾段除去雾滴后经外管将煤气送往硫铵工序。

在脱硫塔内发生的主反应:

NH3+H2O=NH4OH

(1)

NH4OH+H2S=NH4HS+H2O

(2)

NH4OH+HCN=NH4CN+H2O(3)

NH4OH+CO2=NH4HCO3(4)

NH4HS+NH4HCO3+(X-1)S=(NH4)2SX+CO2+H2O(5)

从脱硫塔中吸收了H2S和HCN的脱硫液经液封槽(V82501A/B)后进入溶液循环槽(V82502A/B),补充少许从蒸氨工序来的浓氨水和催化剂贮槽(V82503A/B)滴加的催化剂溶液后,用溶液循环泵(P82501A/B/C)抽送至预热器(E82501A/B)预热后,再进入再生塔(T82502A/B)下部与空压站来的压缩空气并流再生,再生后的脱硫贫液经返回脱硫塔顶循环使用。

自大气吸入的空气经螺杆压缩机(C82501A/B)压缩后进入压缩空气缓冲罐(V82513)、(V82514)稳压后送至再生塔和炼焦工序各用气点使用。

再生塔内发生的再生反应:

NH4HS+1/2O2=NH4OH+S↓

(1)

(NH4)2SX+1/2O2=2NH4OH+SX↓

(2)

再生塔中生成的大量的硫泡沫于塔顶扩大部分,利用位差自流入硫泡沫高位槽(V82506A/B),通过加热搅拌、澄清分层后,清液去低位槽(V82507),硫泡沫则放至离心机(X82501A/B)过滤得到硫膏装袋外售,滤液也流入低位槽(V82507),低位槽中的清液用液下泵送溶液循环槽(V82502A/B)。

低位槽定期排放少量废液送配煤工序。

由于要补充被排走的脱硫废液和生产中的液相损耗,应当连续补充含氨溶液,本工段所补充的溶液是来自蒸氨工序的浓氨水,温度约30℃。

脱硫及硫回收简要工艺流程示意图如下:

脱硫及硫回收工艺流程示意图

7、蒸氨工序

本工序是将冷鼓工序的剩余氨水作为原料氨水,经蒸氨塔蒸氨,塔顶得到的氨蒸汽冷凝成浓氨水送脱硫工序作为脱硫补充液,塔底得到的蒸氨废水经冷却后送生化处理。

冷鼓工序来的剩余氨水进入原料氨水过滤器(V82508A/B)过滤剩余氨水中的焦油等杂质,然后进入氨水/废水换热器(E82503A/B)与蒸氨塔底来的蒸氨废水换热,蒸氨废水由70℃被加热至98℃,加入烧碱溶液后进入蒸氨塔(T82503A/B),蒸氨塔底的氨水部分进入再沸器(E82501A/B),在再沸器中与低压蒸汽间接换热,氨及部分水汽化后的水汽水混合物进入蒸氨塔,与蒸氨塔提馏段来的剩余氨水逆流接触将氨水中的挥发氨蒸出。

当再沸器故障或不满足蒸氨要求时,可在蒸氨塔底预留的直接蒸汽入口通入蒸汽直接将氨水中的挥发氨蒸,直接蒸汽压力~,塔顶温度控制在100~102℃。

蒸出的氨汽入氨分缩器(E82502A/B)用32℃循环水冷却,冷凝下来的液体直接返回蒸氨塔顶作回流,未冷凝的含NH3约10%的氨汽进入氨冷凝冷却器(E82505A/B),用16℃低温水冷凝成30℃浓氨水送脱硫工序溶液循环槽(V82502A/B)作为脱硫补充液。

由蒸氨塔底部排出的蒸氨废水含氨小于%,温度为100-103℃,在氨水换热器(E82503A/B)中与剩余氨水换热后温度降至60~78℃,进入蒸氨废水贮槽(V82509),由蒸氨废水泵(P82505A/B)送入废水冷却器(E82504A/B)被32℃循环水冷却至40℃后送生化处理站。

蒸氨工序工艺流程示意图如下:

8、硫铵

硫铵工序是脱除煤气中的氨,并副产硫铵。

脱氨采用喷淋式饱和器新工艺,该工艺集酸洗与结晶为一体,流程简单,具有煤气系统阻力小,结晶颗粒大,硫铵质量好等优点。

由脱硫工序送来的煤气经煤气预热器(E81901A/B)用的蒸汽预热至60~70℃后,进入喷淋式饱和器(R81901A/B)上段的喷淋室,在此煤气分成两股沿饱和器内壁与内与除酸器外壁的环形空间流动,循环母液逆向喷洒,使煤气与母液充分接触,煤气中的氨被母液中的硫酸吸收,生成硫铵结晶。

然后煤气经硫铵饱和器内旋风式除酸器,分离煤气所夹带的酸雾后,送往终冷洗脱苯工序。

在硫铵饱和器内发生的主要反应如下:

H2SO4+NH3=NH4HSO4

(1)

H2SO4+2NH3=(NH4)2SO4

(2)

NH4HSO4+NH3=(NH4)2SO4(3)

在饱和器下段结晶室上部的母液,用母液循环泵(P810901A/B)连续抽出送至上段喷淋室进行喷洒,吸收煤气中的氨,并循环搅动母液以改善硫铵的结晶过程。

在饱和器(R81901A/B)的母液中不断有硫铵晶体生成,用结晶泵(P81902A/B)将其连同一部分母液送至结晶槽(V81905A/B)分离的硫铵结晶及少量母液排放到离心机(M81901A/B)内进行离心分离,滤除母液,并用热水洗涤结晶降低成品酸度,保证产品质量。

离心分离出的母液和洗涤水与结晶槽(V81905A/B)溢流出来的母液一同自流回饱和器下部。

从离心机卸出的硫铵结晶,由螺旋输送机(M81902)送至振动流化床干燥器(D81901),经热空气干燥,冷空气冷却后进入硫铵贮斗(V81907),然后经包装磅称称量、包装送入硫铵仓库。

振动流化床干燥器用的热空气是由送风机(C81901)从室外吸入,经空气加热器(E81902)用~蒸汽加热至130~140℃后送入振动流化床干燥器。

开车时干燥器内温度应高于正常操作温度10℃左右,在加料前15分钟往干燥器内送入适量热风加热升温。

干燥后的硫铵至振动流化床干燥器冷却段经冷风机(C81903)用吸入的冷风降温冷却,以防结块。

振动流化床干燥器排出的废气经旋风除尘器(V81906)捕集夹带的细粒硫铵结晶后,由排风机(C81902)抽送至水浴除尘器(V81911)进行湿法再除尘,最后排入大气。

外购来的硫酸先卸入硫酸卸车槽,由卸酸槽液下泵送入硫酸贮槽贮存,并定期用用硫酸泵(P81904A/B)送至硫酸高位槽(V081904),经流量控制自流入满流槽(V81901A/B),调节硫铵饱和器内溶液的酸度。

硫铵饱和器是周期性的连续操作设备,当定期大加酸、补水并用水冲洗硫铵饱和器时,所形成的大量母液从硫铵饱和器喷淋室满流口溢出,通过插入液封内的满流管流入满流槽(V81901A/B),将少量的酸焦油分离,分离酸焦油后的母液入母液贮槽(V81902A/B),经小母液泵(P0703A/B)加压后送饱和器上部喷淋室喷淋。

母液贮槽还可供饱和器检修、停工时贮存饱和器内的母液。

满流槽和母液贮槽液面上的酸焦油可用人工捞出。

水封槽(V81909)、耐酸水封槽(V81910)分别收集入工段和出工段煤气管道的煤气冷凝液,水封槽(V81909)的煤气冷凝液溢流到围堰后送至生化处理,耐酸水封槽(V81910)的煤气冷凝液溢流到母液贮槽循环使用。

硫铵工序工艺流程示意图如下:

9、终冷、洗苯、脱苯

本工序包括终冷、洗苯、脱苯三部分。

终冷主要是将硫铵来的煤气冷却到25~27℃,温度低有利于苯的吸收。

终冷采用横管冷却器,分上、下两段,分别用循环水和16℃低温水冷却。

洗苯采用焦油洗油吸收煤气中的苯,洗苯后煤气中含粗苯量为2g/Nm3~5g/Nm3。

脱苯是将洗苯后的含苯富油加热回收粗苯,采用管式炉加热富油,一塔脱苯工艺生产粗苯,脱苯后的贫油返回洗苯工序循环使用。

来自硫铵工序的粗煤气,经最终横管终冷器(E82201A/B)与上段的循环水和下段的16℃低温水换热后,将煤气由55℃降至25℃左右,然后从洗苯塔(T82201)塔底入塔,自下而上经过洗苯塔填料层,与塔顶喷淋的循环洗油逆流接触,煤气中的苯被循环洗油吸收,再经过塔的捕雾段脱除雾滴后,离开洗苯塔,送至各个煤气用户,其中一部分送焦炉做回炉煤气,一部分送粗苯管式炉作燃料气,一部分送溴化锂吸收制冷机作燃料气,一部分送锅炉作燃料气,剩余煤气外供发电。

洗苯塔底富油由富油泵()加压后送至粗苯冷凝冷却器(E822802),与脱苯塔(T82202)塔顶出来的粗苯汽换热,将富油预热到60℃左右,然后至贫富油换热器()与脱苯塔(T82202)塔底出来的热贫油换热,由60℃升到130℃左右,然后进入管式加热炉(F82201)被加热至180℃左右,进入脱苯塔(T82202)。

从脱苯塔顶蒸出的粗苯油水混合气进入粗苯冷凝冷却器(E822802),与洗苯塔底来的富油换热,并经16℃的低温水冷却至25~30℃,然后进入粗苯油水分离器(V82205)进行分离,分离出的粗苯入粗苯回流槽(V82207),部分粗苯经粗苯回流泵()送至脱苯塔顶做回流,其余粗苯则由回流槽(V82207)溢流入粗苯贮槽(V82204)。

由粗苯油水分离器(V0806)分离出的油水混合物进入控制分离器(V82206),在此分离出的洗油至地下放空槽(V82203),由地下放空槽液下泵(P82207)打入贫油槽(V82201)。

分离出的粗苯分离水入粗苯分离水收集槽(V82213)由分离水地下槽液下泵(P82208)送去生化处理。

脱苯后的热贫油从脱苯塔底流出,自流入贫富油换热器()与富油换热,使其温度降至90℃左右,进入贫油槽(V82201),由贫油泵()加压送至一段贫油冷却器()和二段贫油冷却器(),分别被32℃循环水和16℃低温水冷却至30℃后送入洗苯塔(T82201)顶部循环使用。

外供~(G)蒸汽被管式加热炉(F82201)过热到400~450℃左右,部分作为洗油再生器(T82203)的热源,另一部分直接进入脱苯塔(T82202)底作为热源。

管式加热炉(F82201)所需的燃料气由洗苯后的煤气经煤气过滤器(X82201)过滤后供给。

在脱苯的操作过程中,循环洗油的质量逐渐恶化,为保证洗油质量采用洗油再生器(T82203)将部分洗油再生,洗油再生量为循环洗油量的1~%,用过热蒸汽加热,蒸出的轻组分油汽进入脱苯塔,残留在再生器底部的残渣排入残油池定期送往煤场配煤。

消耗的洗油靠新洗油来补充,外购来的新洗油打入贫油槽(V82201)中,由贫油泵()打入洗苯塔进行煤气洗涤。

为了降低洗油中的含萘量,脱苯塔上部进行侧线采萘,萘油流入萘扬液槽(V82208)用蒸汽压出送至冷鼓工序机械化焦油氨水澄清槽。

横管终冷器设计了冷凝液及氨水喷淋,正常生产时,用冷凝液循环泵()将冷凝液送入横管终冷器循环喷洒除萘。

由横管终冷器冷凝所得的冷凝液,经冷凝液水封槽()流入冷凝液循环槽(V82212),用冷凝液循环泵送入横管终冷器循环喷洒除萘,并定期将多余的煤气冷凝液用冷凝液循环泵运送至冷鼓工序机械化焦油氨水澄清槽。

洗脱苯生产工艺流程方框示意图如下:

洗脱苯工艺流程方框示意图

富油

贫油

粗苯

粗苯分离水

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 焦化厂 生产 工序 工艺 流程图

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

#2机组现场施工用电布置措施.docx

#2机组现场施工用电布置措施.docx