调速器机械检修规程.docx

调速器机械检修规程.docx

- 文档编号:27672061

- 上传时间:2023-07-03

- 格式:DOCX

- 页数:28

- 大小:31.16KB

调速器机械检修规程.docx

《调速器机械检修规程.docx》由会员分享,可在线阅读,更多相关《调速器机械检修规程.docx(28页珍藏版)》请在冰豆网上搜索。

调速器机械检修规程

调速器机械检修规程

Q/*****-JS-JX04-2017

1主题内容与适用范围

1.1本规程对***水电厂调速器的日常维护、检修工期、检修项目、质量标准、检修工艺等作了具体规定;

1.2本规程适用于***水电厂调速器检修管理工作;

1.3***水电厂的生产管理人员应了解本规程,各相关点检人员应熟悉本规程。

2引用标准

2.1《水轮机电液调节系统及装置调整试验导则》

2.2《水轮机调速器与油压装置技术条件》GB/T9652.1-1997

2.3《水轮机控制系统试验》GB/T9652.2-2007

2.4《灯泡贯流式水轮发电机组启动试验规程》DL/T827-2002

2.5《发电企业设备检修导则》DL/T838-2003

2.6厂家技术资料

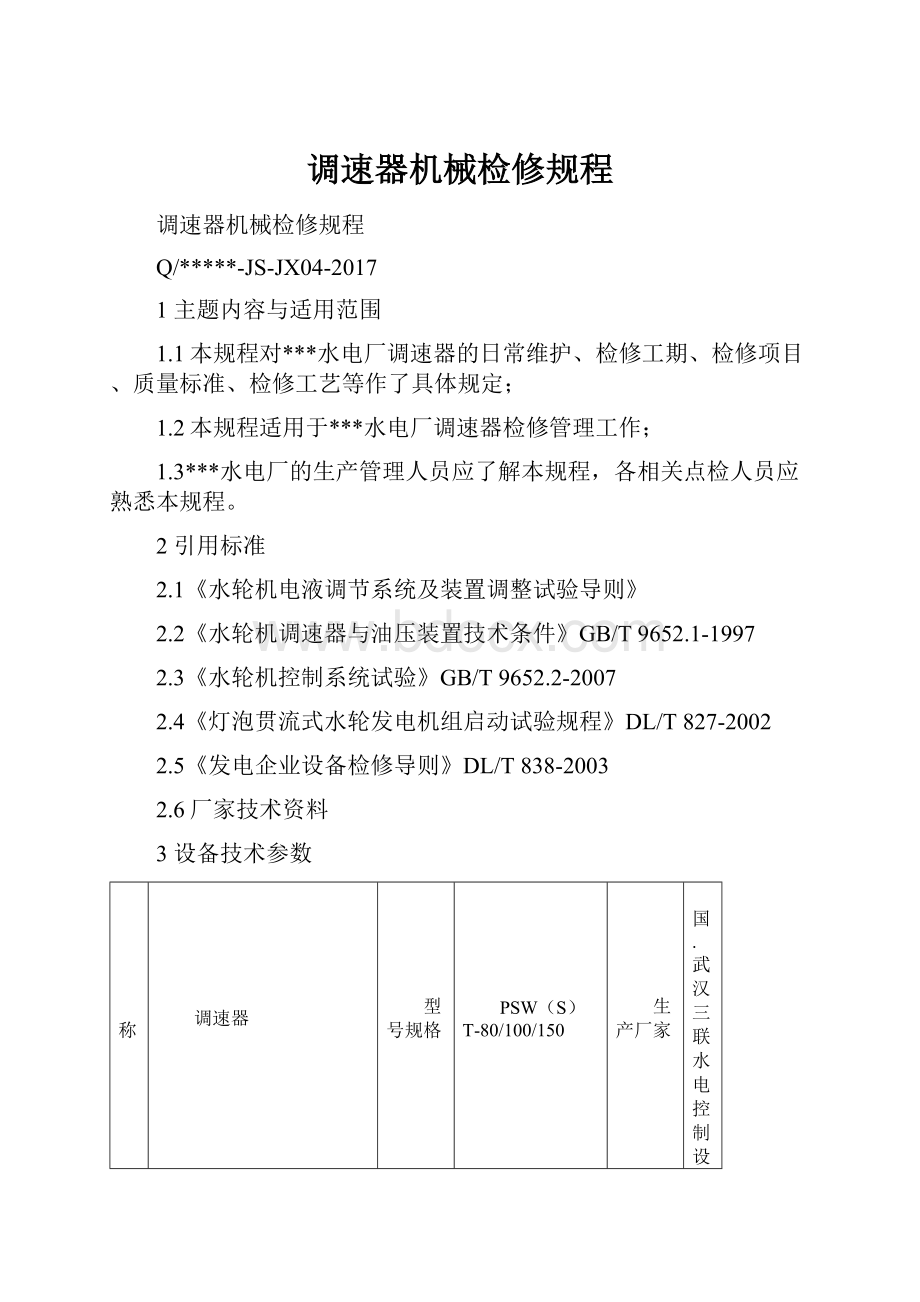

3设备技术参数

名称

调速器

型号规格

PSW(S)T-80/100/150

生产厂家

中国.武汉三联水电控制设备有限公司

技术参数

调速器油箱容积:

6000升

正常油位时油箱内油量:

4000升

调速器油箱2800×1700×1300

名称

压油槽

型号规格

φ1300×5210

生产厂家

天津津南北结构件四厂

技术参数

压油槽额定油压6.0MPa

允许贮压值:

6.4MPa

最小油压4.6MPa

安全阀动作值:

6.4MPa

油箱容积:

6000升

正常油位时油箱内油量:

2200升

允许储油温度:

100℃

名称

比例伺服阀

型号规格

0811404033

生产厂家

德国

技术参数

环境温度:

-4至122。

F(-20~+50。

C)密封:

丁晴橡胶

压力介质温度:

-4至176。

F(-20~+80。

C)

过滤:

用滤油器Bx=75可达到

暂在率:

100%

防护等级,电气:

IP65类同40050和ICE14434/5

线圈连接:

仪表插头DIN43650,ISO4400

位移传感器联接:

专门插头

名称

高速数字球阀

型号规格

NGZ3-1L24

生产厂家

德国

技术参数

工作电源:

DC24V,1.2A

滞环:

<0.2%

重复性:

<0.1%

阶跃信号调节时间:

<10ms

响应频宽:

20~70Hz

名称

电磁阀

型号规格

3WE6A50/OFAG22ONZ5

生产厂家

德国

名称

电磁阀

型号规格

4WE6D20/OFAG24NZ5G22ONZ5

生产厂家

德国

名称

电磁阀

型号规格

MFZ6-22YC-220V-DC-30W

生产厂家

德国

名称

导叶主配压阀

生产厂家

中国.武汉三联水电控制设备有限公司

技术参数

主配搭叠量:

0.2mm活塞直径:

φ100mm

活塞行程:

±6mm活塞遮程:

±0.02mm

名称

受油器

生产厂家

澳地利ELIN公司

名称

接力器

生产厂家

澳地利ELIN公司

技术参数

导叶接力器

接力器直径:

φ300mm接力器行程:

1114mm

导叶打开时操作功:

A060巴=95000千磅米、A046巴=72800千磅米

导叶关闭时操作功:

A060巴=68000千磅米、A046巴=52800千磅米

接力器关闭侧受压面积:

707cm2接力器关闭侧受压面积:

506cm2

接力器从全开至全关的关闭时间:

12S接力器从全开至全关的关闭时间:

3.5S

轮叶接力器

活塞杆直径:

φ600mm活塞缸直径:

φ600mm

接力器全开至全关行程:

438mm接力器关闭侧受压面积:

8482cm2

接力器关闭侧受压面积:

8482cm2

接力器从全开至全关的关闭时间:

25S接力器从全开至全关的关闭时间:

25S

名称

主油阀

生产厂家

澳地利ELIN公司

名称

自动补气装置

型号规格

B302-2

生产厂家

澳地利ELIN公司

技术参数

项目名称

技术参数

额定压力

6.4MPa

最小动作压差

0.3MPa

介质

干燥、无腐蚀气体

通径

8mm

环境温度

0-40.C

相对湿度

≤85%

工作电压

DC220V、110V、48V、AC220V、110V

动作频率

≤50次/分

安装位置

垂直方向

流向

单向

外形尺寸

550×330×90mm

重量

5kg

电磁铁线圈绝缘为

B级,可长期带电工作

接头规格

焊接接管接头

外径

7mm

安装螺钉

2个M10的内六角螺钉

名称

重锤卸荷阀

型号规格

HCV-100

生产厂家

西安江河电站技术开发有限责任公司

技术参数

项目名称

技术参数

公称通径

100mm

公称压力

6.0MPa

电源电压

DC220V

额定压力

2.5MPa、4.0MPa、6.4MPa

电源电压

220VDC、110VDC、220VAC

环境温度

5-40.C

相对湿度

95%R.H

安装方式

水平、垂直安装均可

连接方式

法兰连接

名称

LS-M(罐)磁翻板液位控制器

型号规格

LS-MN-PN6.3-A1200-0-4AC(高压型)

生产厂家

德国

名称

LS-M(箱)磁翻柱液位控制器

型号规格

LS-MN-PN0-G800-0-4AC

生产厂家

德国

名称

安全摆

生产厂家

澳地利ELIN公司

技术参数

型号规格活塞直径φ18mm,活塞行程:

19mm,

动作值机组转速的160%,相当于122.2r.p.m,复归值:

机组转速的110%,需手动复归机械锁定,安装位置水导轴承侧;

名称

调速器螺杆油泵

型号规格

VKF210-46螺旋泵

生产厂家

德国

技术参数

转速2980r/min,油泵数量1台,功率55KW,主油泵工作压力5.2-6.0MPa,备用油泵工作压力5.0-6.0MPa,输油量:

6L/S(负荷为6MPa);设备标识1215;安装位置调速器油箱内;

名称

组合阀

型号规格

JSZF

生产厂家

天津市津水辅设备厂

技术参数

。

安全阀动作开排压力:

6.15Mpa;动作全排压力:

6.3Mpa;复位压力:

6Mpa。

卸载阀动作开排压力:

6.05Mpa;动作全排压力:

6.2Mpa;复位压力:

5.8Mpa。

设备标识1215;安装位置调速器油箱

4调速器检修种类、周期及停用天数

4.1调速器(机械)部分的检修分为A、B、C、D四个等级。

4.2调速器(机械)部分计划检修周期:

4.2.1调速器(机械)部分以预防性检修为主,C级、D级检修相间每年进行。

4.2.2调速器(机械)部分根据设备劣化倾向管理与技术诊断要求按需确定对机组进行B、A级检修。

4.2.3新机组投产后的第一次B级检修,在正式投运1年后进行。

4.2.4运行中的调速器(机械)部分,当发现异常运行状况或经试验判断有内部故障时,应提前检修。

4.3调速器(机械)部分计划检修工期:

4.3.1调速器(机械)部分的B级检修工期为15~20天,A级检修工期为12个星期。

4.3.2调速器(机械)部分的C级检修工期为5~10天。

5调速器维护与检查

5.1检查压油槽压力是否为:

运行时为5.2-6.0MPa;备用时为5.0-6.0MPa。

5.2检查压油槽油位及油气比例是否正常,压油槽自动补气装置是否功能正常,安全阀是否有漏气。

5.3检查调速器油泵升压、空载运行、变频启动及逆止阀复位声响等情况是否正常。

5.4调速器控制油双过滤器切换与清扫,导、浆叶电液比例阀控制油回路内置滤网定期检查及清扫,检查有无控制油滤网或回油滤网报警信号并及时处理。

5.5检查压油槽焊缝、油位计、压力表控制管路密封等处是否渗漏。

5.6检查机组主配压阀在稳定运行时是否抽动,电液比例阀及配压阀组油管路是否渗漏,导、浆叶开关速度调节阀等有无松动。

5.7检查受油器各阀门密封、主供油管密封是否渗漏,各阀门关闭是否严密,密封瓦供油调节阀开度是否适当,轮叶开度指示是否异常。

5.8检查导叶接力器检修排油阀及接力器端盖是否渗漏,导叶机械开度指示是否正常,调速环开度限制是否正常。

5.9检查导叶安全连杆是否松动,反馈杆是否滑移,导叶拐臂螺栓是否松动。

5.10检查漏油箱、压油槽人孔门端盖密封是否漏油。

5.11检查快关重锤装置及吊杆是否完好。

5.12检查机械过速装置及管道是否泄漏。

5.13检查电调屏导叶比例阀反馈信号是否在±2%之间。

6调速器检修主要项目及质量要求

6.1调速器B级检修项目:

序号

项目

验收等级

质量要求

1

调速器油系统卸压﹑排油

1

按操作票进行操作,整个过程中不出现跑油、漏油现象。

2

调速器油箱﹑压油槽﹑漏油箱﹑轮毂高位油箱﹑管道阀门检查清扫防腐

1

表计、阀门无泄漏、清洁、无锈蚀、油位标示清楚,油箱内用抹布擦拭干净并用面粉全面粘油、渣、清洗

3

调速器油泵及电机检查清扫﹑轴承检查、注油。

2

轴承润滑良好,润滑油脂为轴承的三分之二,声响、振动正常,油泵联结螺栓进行紧固。

4

调速器油泵安全阀﹑漏油泵安全阀﹑自动补气阀校验。

2

动作压力正常,无拒动、误动现象,必要时更换。

5

过滤器﹑过滤网、控制﹑测量油管路检查清扫或更换

1

清洁、无破损、无锈蚀,清洗后用高压气吹干。

6

导叶接力器连杆球轴承检查﹑注油及各销子清扫﹑检查

1

轴承润滑良好,无磨损变形

7

导叶接力器解体检查

3

活塞缸清洁,缸体无划痕、损伤活塞环密封良好,无串油。

8

导叶接力器行程、压紧行程测量、调整

2

符合设计要求(接力器行程1114mm、压紧行程3-5mm)。

9

导、浆叶开度指示检查、调整

1

指示正确。

10

压油槽内、外部检验

3

清洁、无泄漏、焊缝无裂纹。

11

受油器清扫检查防腐

1

受油器本体清洁,连接油管无碳灰、表面清洁,各联接无松动、无泄漏,表面刷漆。

12

受油器绝缘检查处理

2

用250V摇表进行绝缘检测,绝缘电阻>1MΩ。

13

油冷却循环泵及电机清扫、检查

1

油泵电机润滑良好、声响正常,电机绝缘>0.5MΩ合格。

14

主配压阀端部检查、调整

2

清洁,动作正确可靠、无窜动、无锈蚀,无卡涩,无内漏,主配压阀试验动作正常。

15

调速系统注油﹑升压及本体检查

2

油质合格、清洁、油压及油位正常(系统升压后油位距底部500mm)。

16

油箱呼吸器检查,硅胶处理

1

硅胶颜色为蓝色。

17

调速系统油净化处理

2

按《汽轮机油》GB2537-81油质化验合格。

18

调速器各电气模块清扫、校验

1

模块印刷板无灰尘,板面无其他异常现象,工作正常。

19

调速系统各压力开关、液位开关、行程开关、压力变送器等校验,定值核实

1

定值无漂移,信号正确。

20

调速器各调节反馈量校验

1

反馈量正确

21

调速器电气装置定值检查

1

定值正确

22

调速系统各表计、变送器、继电器校验

1

校验合格并出具报告

23

调速柜各空气滤网清洗

1

清洁无堵塞

24

调速柜接线端子检查﹑紧固

1

接线正常,端子紧固无松动。

25

调速油泵变频柜内接线检查,端子紧固及卫生清扫

1

调速油泵变频柜内接线紧固,无过热等异常,端子无松动,无灰尘。

26

图实相符工作及屏柜内接线整理工作

1

屏内接线整齐、图实相符

27

齿盘测速装置校验调整

1

校验合格,与齿盘间隙为2mm

28

导叶、桨叶全开、全关时间测量调整

3

测出时间,平均值与上次调整值误差<0.5S。

29

导叶、桨叶开、关曲线测量

3

绘制导叶、桨叶在无水和有水情况下的运行曲线,曲线符合《调试规程》要求

30

导叶、桨叶协联曲线校核

3

绘制曲线,与上次试验绘制曲线基本一致。

31

机组自动开停机试验

3

绘制机组自动开机到并网及自动停机的特性曲线,曲线符合《调试规程》要求。

32

空载扰动试验

3

符合《调试规程》要求

33

机组甩负荷试验

3

甩25%、50%、75%、100%Pe,机组各部件检查正常,符合《调试规程》要求,

甩25%、50%Pe时机组不出现过速。

34

机组模拟事故试验

3

关闭主供油阀时甩25%Pe,机组各部件检查正常,符合《调试规程》要求。

6.2调速器C级检修项目:

序号

项目

验收等级

质量要求

1

调速器油箱﹑压油槽、漏油箱﹑轮毂高位油箱﹑管道阀门检查清扫防腐

1

表计、阀门无泄漏、清洁、无锈蚀、油位标示清楚,各螺丝无松动;系统升压后调速器油箱油位距底部500mm。

2

调速器油泵及电机检查清扫﹑轴承注油及联轴器同心度测量﹑调整

2

轴承润滑良好、声响振动正常,电机启动电流﹤3000A,油泵联结螺栓进行紧固。

3

调速器油泵、自动补气阀检查,必要时更换

2

动作压力正常(主用52bar,备用50bar),无拒动、误动现象。

4

各过滤器﹑过滤网、控制﹑测量油管路检查清扫或更换

1

清洁、无破损、无锈蚀。

5

受油器清扫检查防腐

2

受油器本体清洁,连接油管无碳灰、表面清洁,各联接无松动、无泄漏;表面漆色完整。

6

受油器绝缘检查处理

2

用250V摇表进行绝缘检测,绝缘电阻>1MΩ。

7

油冷却循环泵及电机清扫、检查

1

油泵电机润滑良好、声响正常,电机绝缘>0.5MΩ合格。

8

油箱呼吸器检查,硅胶处理

1

硅胶颜色为蓝色

9

调速系统油净化处理

1

按《汽轮机油》GB2537-81油质化验合格

10

调速系统注油

2

油质合格、清洁、油压及油位正常(系统升压后油位距底部500mm)

11

调速器各电气模块清扫、检查

1

卫生清洁,工作正常。

12

调速系统各压力开关、液位开关、行程开关、压力变送器等检查,定值核实。

1

定值正确,动作可靠。

13

调速器各调节反馈量检查

1

正确无误

14

电调装置定值检查

1

定值正确

15

调速柜各空气滤网清洗

1

清洁无堵塞

16

变频柜、调速柜接线端子检查﹑紧固。

1

端子紧固无松动

17

图实相符工作及屏柜内接线整理,电缆标示牌更换为塑料标牌。

1

接线整齐、图实相符。

7调速器检修应遵守的通用规则

7.1调速器检修工应具备一般电气常识,并经安规及技术培训合格;

7.2检修工应具备钳工知识及工具、量具的正确使用与妥善保管方法;

7.3检修工应熟悉调速器液压系统图、零件装配图及相关的设备说明,清楚调速器日常维护及相关的调试要求,对每道工序的危险点应进行充分的预控;

7.4调速器检修时注意事项:

7.4.1设备解体清扫前,应了解调速器的结构和工作性能,熟悉有关图纸和说明书,掌握相关的技术要求;

7.4.2零部件检修、拆卸前应作记号,对具有调节功能的螺杆、顶杆、限位块等应做好相应的位置记录。

拆卸时先拔销钉后拆螺栓,拆开的零部件处理完毕后应尽快装复,否则应妥善保管;

7.4.3在拆卸较重的零部件时,应考虑个人能力,做好防止人员坠落和设备脱落的措施,注意防止人员砸伤、割伤以及设备撞坏的事故;

7.4.4在拆卸复杂的设备时,应记录拆卸的顺序,以便回装时按先拆后装、后拆先装的原则进行;

7.4.5在拆卸配合比较紧密的零件时,特别是某些配合精度要求较高的零件,不允许用手锤或大锤直接敲打,应用橡皮锤或木榔头,或垫以软金属(如铜、铝)后再用锤或大锤打击;

7.4.6对拆卸下来的比较重要的零件如活塞、端盖、螺杆等,应放在软垫(如毛毡)上,对特殊面,如棱角、止口、接触面等应注意不要撞伤,特别是活塞的棱边,必须小心;

7.4.7在部件的拆卸、分解过程中应随时进行检查,发现异常和缺陷应做好记录,并及时汇报;

7.4.8在拆卸过程中因时间不够或其他原因而中断工作,或拆卸完毕后不能及时回装的部件,应对有可能掉进异物的管口、活塞进出口等用白布包住,或用木塞、木板封堵;严禁用棉纱头或破布等堵塞管口;

7.4.9精密零件作好防锈及防止碰伤的措施,处理活塞、衬套、阀盖的锈斑、毛刺时应用金相砂纸、天然油石等沿圆周方向修磨,严禁沿轴向修磨,已避免损伤棱角、止口;

7.4.10同一部位零件放在同一地方;

7.4.11精密零件应用干净棉布或绸布进行清扫。

调速器油箱和压力油槽正式清扫时,严禁使用棉纱,应用海绵清扫,封人孔前应用面粉将内部粘干净,并检查不能有任何工器具及其它物品遗留在内部;

7.4.12组装活塞、针塞等应先涂上合格的汽轮机油,活塞、针塞在相应的衬套内能靠自重灵活的落入或推拉轻松,并在任意方向不应有卡阻。

拆装螺丝时尽量使用梅花扳手、呆扳手或套筒扳手,减少使用活动扳手;

7.4.13检查和测量应做好详细记录。

7.5调速器检修时必须使用作业卡。

8调速器主要部件的检修及工艺要求

8.1比例阀检修

8.1.1拔掉比例阀的电气连接插头,断开电气接口,并盖上插座保护盖;

8.1.2拆开比例阀各油管接头,管口用干净白布包好;

8.1.3对称拆卸掉比例阀的固定地脚螺钉;

8.1.4整体搬出比例阀,放在工作台上,台面应平整、垫干净白布,然后用垫铁将它放平稳;

8.1.5取出阀底密封面沉孔内“O”形密封圈,检查有无变形、破损,并用柔软干净白布或绸布擦拭干净,妥善保管,如有损坏,变形、老化或或压缩量小于1mm,则应予以更换;

8.1.6取出阀底(侧)面控制油进油孔内滤网,用汽油清洗后,用小竹棒或小木棒或高压气清除其上粘附的碎纸屑、毛线头等杂质。

8.2主配压阀(比例阀拆除后进行解体)

8.2.1拔掉主配压阀的电气连接插头,断开电气接口,并盖上插座保护盖;

8.2.2对称松开压盖螺栓,并小心退出端盖,防止碰伤活塞端部位置反馈杆,到螺栓即将松出时应在端盖上稍加力,防止端盖内弹簧弹出;

8.2.3小心取出弹簧垫片、弹簧和活塞,放置在软垫或干净的清洗盆内,不得碰击,特别要注意保护边缘处的棱角;

8.2.4对称松开阀体固定螺栓,搬出主配压阀体,放在工作台上,台面应平整、垫干净白布,注意不得用金属物体敲击或强行硬拔,并保护好阀体遮程处边缘的棱角;

8.2.5取出阀底密封面沉孔内“O”形密封圈,检查有无变形、破损,并用柔软干净白布或绸布擦拭干净,妥善保管,如有损坏,变形、老化或或压缩量小于1mm,则应予以更换;

8.2.6清洗检查主配阀体、衬套、活塞及弹簧,然后进行测量并作好记录;

8.2.7用羊毛毡与透平油对阀体、活塞进行适当的研磨、抛光;

8.2.8测量主配遮程及径向间隙,要求主配压阀遮程应小于0.2mm,径向间隙应小于0.02mm,行程为±6mm。

若遮程、径向间隙、行程大于规定值,则需更换主配压阀;

8.2.9用气体对阀体、衬套进行吹扫,检查各油孔畅通后,涂以干净的透平油;

8.2.10主配压阀装复:

将主配阀活塞清洗干净后,涂以干净的透平油,用手轻轻旋转推入阀体,推入时不得偏斜,以免活塞卡涩。

装复后以手指轻推,应沉稳、灵活,不得有抖动卡涩现象,活塞端部位置反馈杆无弯曲变形,弹簧无偏斜,端盖密封圈无错位等,将主配压阀装复于阀座上时,应注意对称均匀紧固其地脚螺栓,紧固后应再次检查阀门活塞确无卡涩;

8.2.11将主配压阀装复后,再装配电液比例阀,连接各油管及电气插头;

8.2.12调速系统恢复后,应测量主配漏油量。

8.3受油器

8.3.1将轮叶接力器和轮毂内的油排空,并将轮叶置于全开位置;

8.3.2将所需工具、量具带到现场,拆前做好各种记录数据;

8.3.3拆除与受油器连接的所有油管;

8.3.4拆除轮叶反馈机构的变送器及连接导线;

8.3.5在受油器上游端法兰组合缝处做好方位记号,拆掉端盖螺栓,取下端盖;

8.3.6用专用工具松掉操作管(中心管)与活动拐臂连接的闭锁螺母,并取下活动拐臂,将反馈冲程圆筒吊住后,松掉法兰连接螺栓,卸下圆筒。

8.3.7将上游端压环做好方位记号,测量其径向间隙并做好记录,松掉组合螺栓,卸掉压环,取出钨金套、受油套;

8.3.8测量后盖板径向间隙,松掉连接螺栓,抽开后盖板;

8.3.9将下游端压环做好方位记号,测量其径向间隙并做好记录,松掉组合螺栓,卸掉压环。

拔出受油器外壳与支架组合面的定位销钉,松掉连接螺栓,取下绝缘套管和绝缘垫圈;

8.3.10吊出受油器外壳,卸下绝缘垫板,并将绝缘套管、绝缘垫圈、绝缘垫板一起洗净烘干,并妥善保管;

8.3.11卸掉下游端钨金套、受油套并清洗干净,详细测量其磨损情况后,用干净白布包好待装复;

8.3.12检查各部位密封圈应无老化、断裂及压缩量小于lmm等异常,否则应更换密封圈;各密封垫若有老化、破损应更换;

8.3.13按上述相反顺序进行装复,各滑动面应涂以润滑剂,并调整径向间隙,不均匀值不超过平均间隙值的l/10000。

组装后,其绝缘应良好,用500V摇表摇测在1MQ以上。

充油后,各油管连接部分和组合缝处,不应有渗油现象。

8.4机械过速安全摆

8.4.1拆除与安全摆中间阀相连的行程开关。

8.4.2松开所有油管接头,并用白布把管口扎好。

8.4.3松掉固定中间阀的地脚螺栓,将阀体整体取下并放置于干净的木板上。

8.4.4测量调整螺栓与固定部分的间距并做好记录。

8.4.5松掉球形按钮,取下圆盘,并将上端接合面处做好方位记号。

压住盖板,松掉连接螺栓,卸掉压板,取出弹簧。

8.4.6手握活塞杆,向上抽出活塞。

8.4.7松掉机械锁锭锁轴,取下锁钉板及弹簧支撑杆,清洗、检查、测量各部件,必要时用金相砂纸进行抛光处理。

8.4.8按相反顺序进行装复,离心重块位置与水平面成30°角。

8.4.9调试

8.4.9.1当机组转速上升到163%ne(122.2r/min)时,要求机械过速安全摆应准确动作,装在大轴上的离心重块应在离心力作用下向外张开,使安全摆中间阀锁钉脱扣,转换阀动作,切断调速系统主油路而实现停机。

当转速下降到147%ne(110r/min)时安全摆应复位,此时应手动克服弹簧力使中间阀复归。

8.4.9.2若安全摆中间阀不动作,应停机后重新调整调节螺丝:

如转速动作偏高,放松对弹簧压紧力,偏低则增加对弹簧的压紧力。

8.5压油槽安全阀

8.5.1调速器压油槽卸压;

8.5.2松掉与安全阀连接的各管路;

8.5.3对称松开与压油槽的连接螺丝,整体取下压油槽安全阀,并注意检查结合面处的密封圈应无损坏,否则应准备好更换件;

8.5.4分解安全阀

8.5.4.1松开复归罩帽;

8.5.4.2测量压紧行程并做好记录;

8.5.4.3拧松弹簧座,记下圈数;

8.5.4.4拆掉闭锁螺母,连同活塞、弹簧及弹簧座一起取出,注意检查纸垫应无损坏,否则应准备好更换件;

8.5.4.5拆下的零件清洗后用压缩空气吹扫干净;

8.5.4.6检查弹簧的自然长度并做好记录;

8.5.4.7将预先制作的¢22mm聚四氟乙烯密封垫涂Loctite24l密封胶嵌入槽内,结合面应无毛刺;

8.5.4.8按相反顺序进行装复,调准压紧行程;

8.5.5调试

8.5.5.1将安全阀与试压泵连接好;

8.5.5.2手摇试压泵待稳定上升至0.5MPa

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 调速器 机械 检修 规程

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《贝的故事》教案4.docx

《贝的故事》教案4.docx

营运资本.ppt

营运资本.ppt