过程设备机械设计基础第3章.docx

过程设备机械设计基础第3章.docx

- 文档编号:27451988

- 上传时间:2023-07-01

- 格式:DOCX

- 页数:23

- 大小:752.72KB

过程设备机械设计基础第3章.docx

《过程设备机械设计基础第3章.docx》由会员分享,可在线阅读,更多相关《过程设备机械设计基础第3章.docx(23页珍藏版)》请在冰豆网上搜索。

过程设备机械设计基础第3章

二、常用螺纹的特点和应用

表3-2常用螺纹的代号、特点和用途

三、螺纹联接的基本类型及标准螺纹联接件

螺纹联接件包括螺栓、螺母、垫圈等,其结构形式和尺寸已标准化,可按有关标准选用。

它们用于联接、紧固两个或多个元件,俗称紧固件。

表3-3螺纹联接的基本类型、特点及应用

表3-4常用螺纹联接件的类型、结构特点及应用

(插入PPT中的四、)

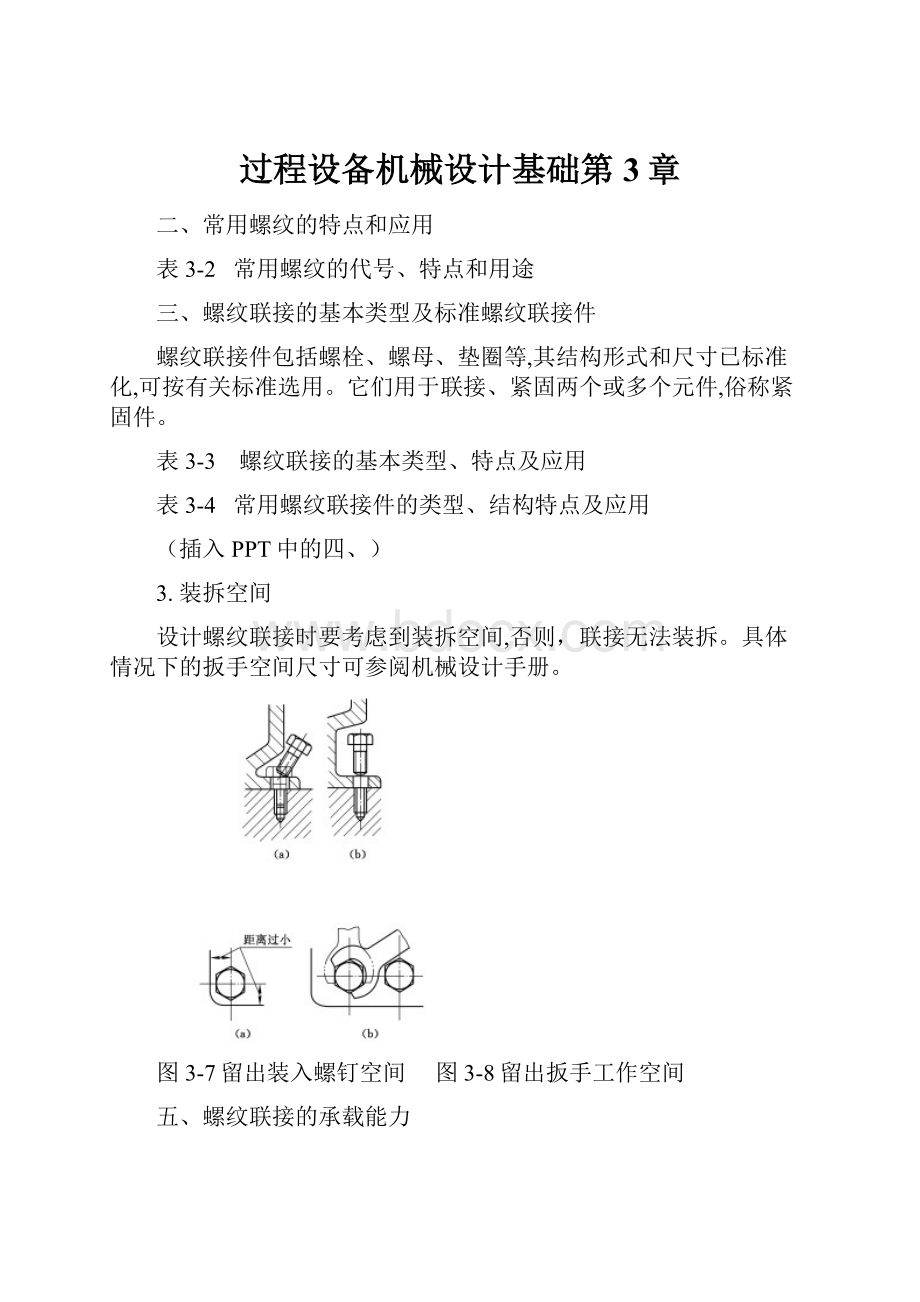

3.装拆空间

设计螺纹联接时要考虑到装拆空间,否则,联接无法装拆。

具体情况下的扳手空间尺寸可参阅机械设计手册。

图3-7留出装入螺钉空间图3-8留出扳手工作空间

五、螺纹联接的承载能力

螺纹联接通常成组使用,称为螺栓组。

在进行螺栓组设计计算时,首先要确定螺栓的数目和布置,再根据外载荷及结构找出螺栓组中受载最大的螺栓,以此作为强度计算的依据。

1.螺栓联接的失效形式和设计准则

(1)主要失效形式:

①拉断;②剪断;③压溃;④滑扣。

(2)设计准则:

不计算螺纹牙(滑扣),只计算螺杆径。

2.受拉螺栓联接

(1)松螺栓联接

(3-4)

式中d1——螺纹小径,mm;

[σ]——松螺栓联接的许用拉应力,N/mm2。

(2)紧螺栓联接

1)只承受预紧力的紧螺栓联接。

拧紧螺母时,螺栓处于拉扭组合变形状态。

将所受的拉力增大30%来考虑扭转的影响。

(3-5)

式中Q0——螺栓所受的预紧力,N;

d1——螺纹小径.mm;

[σ]——紧螺栓联接的许用拉应力,N/mm2。

图3-10为受横向载荷的紧螺栓联接,螺栓与螺栓孔之间留有间隙,工作时,若接合面间的摩擦力足够大,则被联接件不会发生相对滑动。

因此螺栓的预紧力Q0应为

(3-6)

式中z——联接螺栓数;

f——接合面间的摩擦系数,对于铸铁和钢,f=0.15~0.2;

m——摩擦接合面数;

F——横向载荷,N;

Kf——保证联接可靠的可靠性系数,通常取Kf=1.1~1∶3。

求出Q0后,再按式(3-5)计算螺栓强度。

图3-10受横向载荷的紧螺栓联接图3-11用抗剪切件承担横向载荷

2)受预紧力和轴向工作载荷的紧螺栓联接。

图3-12气缸盖螺栓联接

图3-13受预紧力和轴向载荷的螺栓联接的受力与变形分析

设计时,可先求出工作载荷QF,

。

再根据联接的工作要求确定残余预紧力Qr,为了保证联接的紧密性,防止联接受工作载荷后接合面间出现缝隙,应使Qr>0。

对于有密封性要求的联接,取Qr=(1.5~1.8)QF。

对于一般联接,工作载荷稳定时,取Qr=(0.2~0.6)QF。

工作载荷有变化时,取Qr=(0.6~1.0)QF。

然后计算出总拉伸载荷Q。

Q=QF+Qr考虑到螺栓受轴向工作载荷时可能需补充拧紧,应计入扭剪应力的影响(加系数1.3),故螺杆危险截面的拉伸强度条件为

(3-8)

式中Q——螺栓总拉伸载荷,N;

3.受剪螺栓联接

受横向载荷时,螺栓横截面受剪切,螺栓杆和孔壁接触表面受挤压,螺栓的剪切强度条件和螺杆与孔壁接触表面的挤压强度条件分别为

(3-9)

(3-10)

式中F——横向载荷,N;

z——螺栓数目;

m——螺栓受剪面数目;

d0——螺栓杆在剪切面处的直径,mm;

δ——螺栓杆与孔壁间接触受压的最小轴向长度,mm;

[τ]——螺栓材料许用剪应力,N/mm2;

[σp]——螺杆或被联接件材料的许用挤压应力,N/mm2,计算时取两者中的小值。

图3-14受剪螺栓联接

4.螺栓的材料和许用应力

一般用碳素钢;冲击、振动或变载荷用合金钢。

国家标准规定螺纹联接件按材料的机械性能分级,见表3-6。

螺母的材料一般与相配螺栓相近而硬度略低。

表3-6螺栓、螺钉和双头螺柱的机械性能等级(根据GB3098.1—82)

注:

①8.8级中≤M16、>M16一栏,对钢结构的螺栓分别改为≤M12、>M12。

②紧定螺钉的性能等级与螺钉不同,此表未列入。

螺栓联接的许用应力与材料、制造、结构尺寸及载荷性质等因素有关。

普通螺栓联接的许用拉应力按表3-7确定,许用剪应力和许用挤压应力按表3-8确定。

表3-7螺栓联接的许用拉应力[σ]N/mm2

注:

σs为螺栓材料的屈服极限.N/mm2。

表3-8

注:

σs为钢材的屈服极限,N/mm2;σB为铸铁的抗拉强度极限,N/mm2。

例3-1自学

5.提高螺栓联接强度的途径

图3-16受拉螺栓与螺母的变形

1)改善螺纹牙间的载荷分布。

图3-17螺纹副的载荷分布和均布措施

2)减少或避免附加应力、减少应力集中。

图3-18螺栓组产生附加应力的原因

为减少应力集中,可采用较大的圆角(图3-19e)和卸载结构(图3-19f)等措施。

图3-19避免产生附加应力和应力集中的方法

第二节键销联接、形面联接和过盈联接

键联接是由键、轴和轮毂所组成,它主要用以实现轴和轮毂的周向固定并传递转矩。

键联接的主要类型已标准化。

一、平键联接

平键的两侧面是工作面,平键的上表面与轮毂槽底之间留有间隙(图-20a)。

这种键的定

心性好,装拆方便,应用广泛。

常用的平键有普通平键和导向平键。

图3-20平键联接

二、半圆键联接

图3-21半圆键联接

三、楔键联接和切向键联接

图3-22楔键联接

图3-23切向键联接

四、平键联接的选择与计算

设计键联接时,先根据工作要求选择键的类型,再根据装键处轴径d从标准(表3-9)中查取键的宽度b和高度h,并参照轮毂长度从标准中选取键的长度L,最后进行键联接的强度校核。

材料用碳素钢。

主要失效形式为压溃。

导向平键联接的主要失效形式是过度磨损。

表3-9普通平键和键槽的尺寸(参看图3-20)mm

注:

在工作图中,轴槽深用(d-t)或t标注,毂槽深用(d+t1)或t1标注。

图3-24平键联接的受力分析

普通平键联接的挤压强度条件为

(3-11)

导向平键联接应限制压强p以避免过度磨损,即

(3-12)

式中T——传递的转矩,N·mm;

d——轴径,mm;

h——键的高度,mm;

Lc——键的计算长度(对A型键,Lc=L-b,mm;

[σp]和[p]——联接的许用挤压应力和许用压强,N/mm2,见表3-10。

表3-10键联接的许用挤压应力和许用压强N/mm2

五、花键联接

图3-25花键联接

六、形面联接

图3-26形面联接

七、销联接

图3-27销联接

八、过盈联接

图3-28过盈联接

第三节铆接、焊接与粘接

一、铆接

图3-29铆合过程

二、焊接

图3-30对接焊缝及其接头形式

图3-31填角焊缝及其接头形式

表3-11焊缝的许用应力N/mm2

注:

1.本表适用于常用的手工电弧焊条T42.其熔积金属的最低强度限为420N/mm2。

2.括号中数值用于精确方法检查焊缝质量。

3.对于单面焊接的角钢元件,上述许用值均降低25%。

焊接主要用于低碳钢、低碳合金钢和中碳钢。

低碳钢一般无淬硬倾向,对焊接热过程不敏感,可焊性好。

焊条的材料一般应选取与被焊接件材料相同或接近。

与铆接相比,焊接具有强度高、工艺简单、重量轻等优点。

在单件生产、新产品试制及零件结构复杂情况下,采用焊接代替铸造,可提高生产效率,减低成本。

由于焊接后常有残余应力及变形,不宜承受严重的冲击和振动。

图3-32焊接箱体与焊接齿轮

三、粘接

图3-33粘接的接头形式

第四节管件联接

管件用于联接管子、阀门等,从而将其构成整体的管路。

一、螺纹管件联接

图3-34常用螺纹管件的品种

图3-35常用钢管管件使用场合

二、对焊管件联接

图3-36钢制无缝对焊弯头

图3-37钢制无缝对焊三通

图3-38钢制无缝对焊同心异径接头

图3-39钢制无缝对焊偏心异径接头

图3-40现场制作的焊接弯头(对30°弯头两种型式皆可)

三、法兰联接

图3-41螺栓法兰连接结构

1——螺栓组;2——垫片;

3——法兰;4——管子

图3-42密封面的形式

(a)全平面;(b)凸台面;(c)凸凹面;(d)榫槽面;(e)环槽面

图3-43法兰的结构类型

(a)搭(平)焊接法;(b)对焊法兰;(c)活套法兰;(d)法兰盖

管法兰标准有多个,如国家标准(GB)、机械行业标准(JB)、化工行业标准(HG)、石油行业标准(SY)等。

其中JB、HG与SY三个标准的相同规格的法兰,螺栓孔中心圆直径是一致的,故可互换。

HG适用范围广,材料品种齐全,建议优先选用。

容器法兰是专门用以联接压力容器各节段的,与上述各标准的管法兰在相同公称直径和公称压力下联接尺寸不同,不可互换。

公称直径(mm)从DN10至DN1600不等,公称压力(MPa)有PN0.1、0.25、0.6、1.0、1.5、2.5、4.0、6.4等若干级。

在选择法兰时,已知介质的腐蚀性、压力、温度和管径,应先根据腐蚀性选择法兰材料或确定是否带防腐衬里;再据压力、温度和密封性要求选择法兰的密封面形式和法兰结构类型;然后据法兰公称直径(与管子公称直径相同)和介质压力查出所选法兰的结构尺寸和配用螺栓组的规格及数量。

法兰垫片按材料不同分为金属垫片、非金属垫片和复合垫片三大类,其中复合垫片按结构不同又分为多种。

非金属垫片常用于中低压工业管道的法兰联接,其余垫片常用于高压或高压且高温管道的联接。

制作非金属垫片的常用材料有橡胶板、石棉板和橡胶石棉板。

橡胶板弹性较大,嵌合性与补偿性好,但在介质压力下易从法兰中挤出,在高温下易老下,适于t≤60℃,PN≤1MPa的水、酸、碱及真空管路。

石棉板硬而脆不耐高压,但耐高温,主要用于常压高温气体管路。

橡胶石棉板兼有两种材料的优点,广泛用于冷、热水、蒸汽、煤气、油品、氨、氢、盐水以及酸、碱等管路。

四、承插联接

图3-44给水铸铁管道管件

五、其他管接头联接

表3-151.6MPa法兰连接挠性接头(JB/ZQ4131—90)mm

第五节联轴器和离合器

联轴器和离合器都是用来联接两轴使其一起转动并传递转矩的部件。

联轴器只能在机器停车后用拆卸的方法使两联接部分分离;而离合器可在机器工作时使两联接部分接合或分离。

联轴器多已标准化和系列化,可根据轴的工况选择类型,据轴径选择规格,必要时根据轴的转矩验算。

一、联轴器

1.刚性联轴器

刚性联轴器用于联接两轴必须严格对中,并在工作中不发生相对位移的场合。

(1)套筒联轴器。

图3-45套筒联轴器

(2)凸缘联轴器。

图3-46凸缘联轴器

2.挠性联轴器

图3-47两轴相对偏移

(1)运动副挠性联轴器

1)滑块联轴器。

图3-48滑块联轴器

2)齿轮联轴器。

图3-49齿轮联轴器

3)万向联轴器。

对于单个十字轴万向联轴器,虽然其主动叉轴1回转一周,从动叉轴3也回转一周,但因存在α角,两叉轴的角速度并不时时相等。

当主动叉轴1作等角速度回转时,从动叉轴3将作不等角速度回转。

由于两轴的瞬时传动比不能保持恒定,因而引起附加动载荷。

当叉轴1以等角速度ω1转动时,叉轴3的角速度ω3的变化范围为

图3-50十字轴万向联轴器

由上式可见,两轴的夹角α愈大,ω3变化也愈大,产生的动载荷也愈大。

为了消除上述缺点,常将十字轴万向联轴器成对使用,称为双万向联轴器。

同步转动,必须满足下列三个条件:

①中间轴、主动轴和从动轴三轴的轴线应在同一平面内;②中间轴两端的叉面应位于同一平面内;③中间轴与主、从动轴之间的轴间夹角α应相等。

图3-51双万向联轴器

图3-52小型万向联轴器

(2)弹性件挠性联轴器。

图3-53弹性套柱销联轴器

1)弹性套柱销联轴器。

图3-54轮胎式联轴器

2)弹性柱销联轴器。

3)轮胎式联轴器。

3.安全联轴器。

图3-55安全联轴器

4.液力联轴器

图3-56液体联轴器

显然,如果两轮转速相同,则液流循环停止,就不能传递转矩;因而两轮间有转速差存在,相对滑动率一般为3~4%。

又因液力联轴器不能补偿电动机轴与从动轴间的错位,故一般仍须采用弹性联轴器来补偿,如图3-56a所示。

这种联轴器能使电动机迅速起动,起动转矩、电流小,对电机、电网均有利。

另外能使机器传动柔和,缓冲减振,并有过载安全保护作用,故广泛用于内燃机驱动的运输机械中,如汽车、轮船、机车等。

也广泛用于电动机驱动的转动惯量较大、起动转矩较大、容易卡塞闷车的机器中,如离心机、刮板运输机、带式输送机等。

其缺点为两轴上转矩始终相等,故当滑差率增大时,效率会有所降低。

二、离合器

1.牙嵌式离合器

图3-57牙嵌式离合器

(a)离合器结构(b)侧齿形式

1,2——半离合器;3——对中环;4——滑环

2.摩擦离合器

图3-58单盘式摩擦离合器

1——主动轴;2,3——摩擦盘;4——滑环;5——从动轴

图3-59多盘式磨擦离合器

1——滑环;2——外套筒;3——外摩擦盘;4——内摩擦盘;5——内套筒;6——压杆

图3-60圆锥式摩擦离合器

1——主动轴;2,3——半离合器;4——从动轴

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 过程 设备 机械设计 基础

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《C12343098汽轮机操作规程》要点.docx

《C12343098汽轮机操作规程》要点.docx