非导电性易燃液体的静电危害及控制.docx

非导电性易燃液体的静电危害及控制.docx

- 文档编号:27285939

- 上传时间:2023-06-28

- 格式:DOCX

- 页数:19

- 大小:1.05MB

非导电性易燃液体的静电危害及控制.docx

《非导电性易燃液体的静电危害及控制.docx》由会员分享,可在线阅读,更多相关《非导电性易燃液体的静电危害及控制.docx(19页珍藏版)》请在冰豆网上搜索。

非导电性易燃液体的静电危害及控制

非导电性易燃液体的静电危害及控制

在流程工厂中,广泛使用易燃液体。

在涉及易燃液体的生产过程中存在静电累积释放产生引火源的危害。

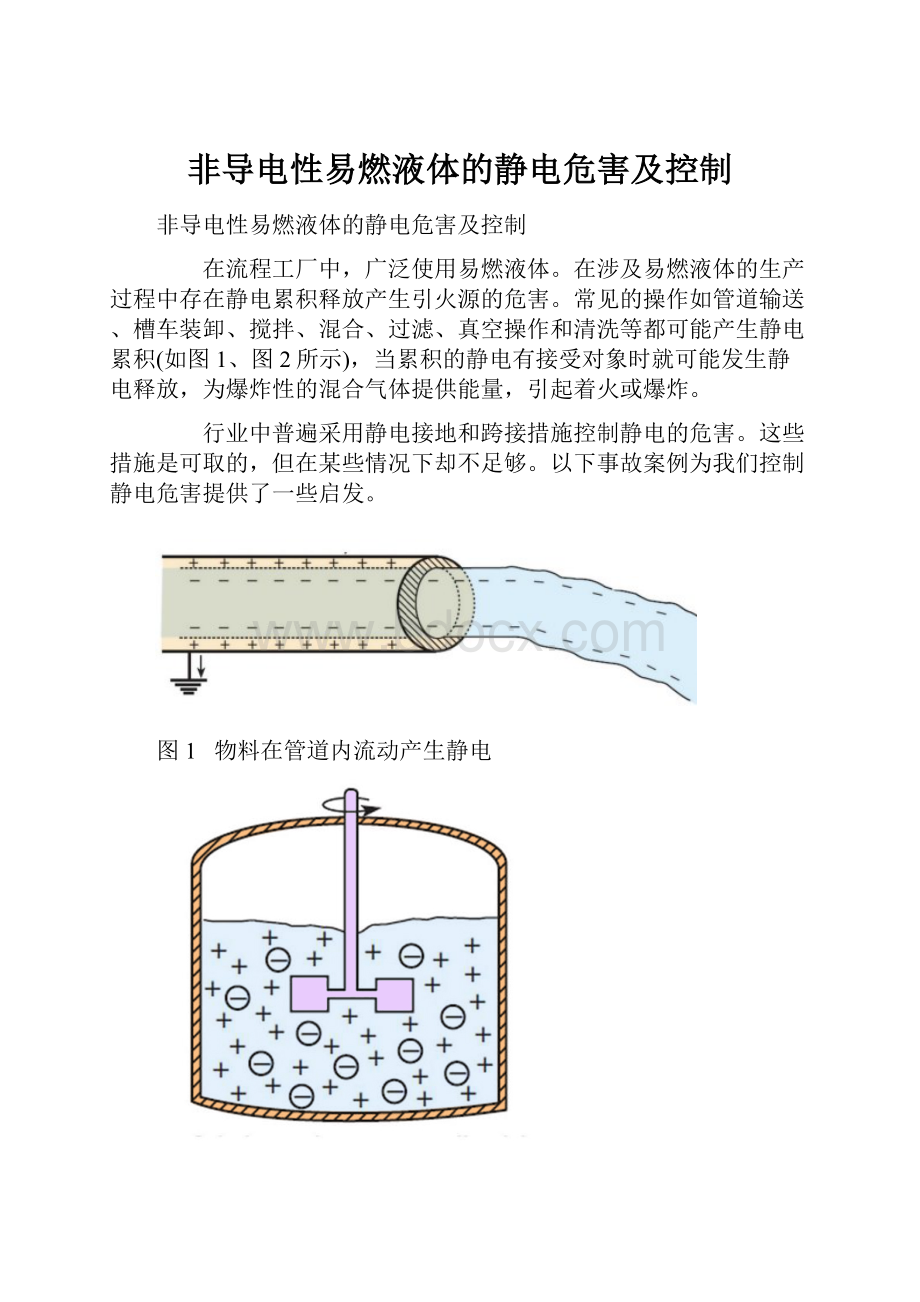

常见的操作如管道输送、槽车装卸、搅拌、混合、过滤、真空操作和清洗等都可能产生静电累积(如图1、图2所示),当累积的静电有接受对象时就可能发生静电释放,为爆炸性的混合气体提供能量,引起着火或爆炸。

行业中普遍采用静电接地和跨接措施控制静电的危害。

这些措施是可取的,但在某些情况下却不足够。

以下事故案例为我们控制静电危害提供了一些启发。

图1 物料在管道内流动产生静电

图2 反应器内搅拌时产生静电

图3 化学品储罐燃烧爆炸时的情景

图4 化学品槽车与储罐间有静电接地

图5 绿灯亮时表示接地良好

图6 静电释放设想图

图7 非导电性液体累积静电

(本文部分图片源于CSB相关视频的截图)

案例

在2007年7月17日,美国堪萨斯州的一个化学品罐区发生了爆炸(图3),导致11位居民和1名消防人员就医治疗。

由于引发后续爆炸,损毁了整个化学品罐区,周围6000多名居民被迫疏散,对他们的正常生活造成了严重影响。

发生事故的储罐位于一个化学品罐区内,它储存了一种用于油漆生产的石脑油。

事故发生当天,一名槽车司机从化学品槽车向其中一个容积约为57m3的储罐卸料(即上述石脑油)。

往储罐卸料之前,他先完成槽车和储罐之间的静电接地(图4),以便在卸料过程中消除静电累积。

该罐区的静电接地系统安装了报警装置(如图5),当图中的绿灯亮时,表示接地良好;反之,红灯亮则表示没有妥善连接。

操作人员按照正常程序确认接地妥当后,开始往储罐卸料。

在卸料过程中,接受物料的储罐发生了爆炸,很快另外2个储罐破裂并发生泄漏。

随着火势蔓延,引起周围数个储罐超压爆炸,个别罐顶飞到了罐区以外的地方,整个罐区严重损毁。

美国化学安全和危害调查委员会(CSB)对事故进行了深入调查,发现发生事故的储罐内有一个金属浮子液位计,该液位计的浮子与一条金属带松散连接。

CSB的调查人员认为,用泵往储罐输送物料时,液体物料累积了静电;而在卸料过程中,储罐液面以上的空间内形成了易燃蒸气和空气的混合气体;在储罐接受进料过程中,金属浮子上积聚了静电,当浮子摆动时,在浮子和连接它的金属带之间形成了间隙(即所谓的“火花隙”),金属浮子向连接它的金属带释放静电(见图6),提供足够能量引燃了储罐内事先形成的爆炸性混合气体。

本案例中的卸料操作是行业中常见的做法,即在开始卸料之前确认有良好的接地,以防止静电累积。

CSB的调查人员确认,卸料操作人员曾妥当地完成了静电接地,但为什么并没有消散静电以避免事故呢?

原因是槽车所卸物料是一种电导率很低的物质,虽然静电接地妥当,但在卸料过程中产生的静电仍不能及时经接地装置消散,静电不断累积直至发生释放。

这个案例告诉我们,对于易燃液体的卸料或其它可能形成静电累积的操作,仅仅依靠静电接地在某些情况下是很不安全的。

非导电性易燃液体

我们在化工、石化、制药等流程工厂中,广泛使用各种易燃液体,如乙醇和甲苯等等。

虽然他们都是易燃液体,但是从静电危害预防方面而言,它们存在较大的区别,主要是由于具有不同的电导率。

静电本身并不存在危害,其危害在于电子转移和回归的不平衡导致电荷分布不均,从而形成局部累积,当累积到一定程度并有接受放电的对象时,就可能发生静电释放,提供引火源。

因此,要消除静电的危害,一方面需要避免形成静电累积,另一方面应该使产生的静电及时消散。

如果液体物料处于静电接地的容器内,该液体物料在进入容器之前所累积的静电可以通过静电接地装置消散掉。

消散速度取决于液体本身的电导率;如果液体本身的电导率高并接地妥当,可以非常快地消散掉事先累积的静电。

反之,电导率低的物料需要相当长的时间才能完成所累积静电的消散;如果产生静电积累的操作持续,即使此时接收物料的容器有良好的静电接地,也会不断地形成静电累积(如图7所示),对于易燃液体的容器,这种情景能产生引火源,具有潜在的着火或爆炸危险性。

据美国NFPA77-2007标准的定义,如果液体物质的电导率大于104pS/m,属于导电性的液体。

如果电导率小于104pS/m而大于50pS/m,属于半导电性的液体;当电导率小于50pS/m时,就属于非导电性的液体。

液体物质的电导率与温度也有关联,因为电导率取决于离子的移动,当温度升高时,导电性会有所增强。

对于导电性的液体,在通常的操作过程中只要静电接地妥当,不会形成静电累积而带来危害(如果被绝缘隔离会存在严重危害)。

就半导电性的物质而言,在炼油和石化行业的通常操作中,如槽车装卸、物料输送等,由于要求采用金属管道并配合适当的静电接地(禁止使用塑料软管),风险相对较小;精细化工行业由于广泛采用非金属衬里的材质、进行多相操作和使用小孔过滤器等原因,半导电性的液体往往也意味着较大的风险。

据文献报道,电导率在1000pS/m左右的易燃液体,在某些条件下(如流经过滤器、液体喷雾操作等)也存在静电累积并释放提供引火源的危害。

在表1和表2中列出了部分常见的非导电性易燃液体和半导电性易燃液体的电导率及静电累积后的消散时间。

控制措施

就静电释放引起着火或爆炸而言,非导电性易燃液体具有比普通易燃液体更大的危害。

为了安全地进行非导电性易燃液体的使用或转移操作,需要更加审慎地选择危害控制措施。

以下是可以考虑的一些措施:

了解所使用的化学品的特性

对于流程工厂而言,主要危害来源于2个方面,即所涉及的化学品的危害和工艺系统设计本身存在缺陷所带来的危害。

化学品的危害是基本的危害来源,一旦使用某种化学品就必须接受它内在特性所赋予的危害,例如使用甲苯,就自然而然地拥有它易燃的危害以及其电导率低所导致的难以消散静电的危害。

因此,为了控制电导率低的易燃液体的着火或爆炸风险,当我们选择使用某种易燃液体时,首先需要了解它的电导率大小。

可以通过查阅相关化学品的安全技术说明书(也称MSDS)获取该数据,但是目前很多化学品的MSDS信息不完整,缺乏电导率的数据;也可以通过查阅化学品手册获取相关化学品的电导率。

在NFPA77-2007的表B.2中列举了一些常见物质的电导率,可以参考。

对于非常特殊的化学品,还可以委托研究机构或类似的服务单位进行试验测试。

消除静电

液体在管道内流动(特别是流经过滤器)、搅拌器的搅拌、液体进入容器时冲击原有液体的液面、输送泵的转动、液体喷射或喷雾操作等都可能形成静电。

静电的危害在于积聚到一定程度时可能放电,为爆炸性混合气体提供引火源。

因此,要预防静电的危害,首先是要防止静电发生积聚。

可以从避免产生静电和促进静电消散两个方面来防止静电累积。

无论是电导率高或低的易燃液体,减少静电的产生都是有益的。

通常可以采取降低液体在管道内的流速、采用液下管或挂壁管进料等方式减少静电的产生。

静电接地是促进静电消散的常见方法。

妥善接地有助于静电的消散(管道和设备的设计需要为液体物料提供足够的静电消散时间)。

静电接地对于导电性的液体非常有效;相反,对于非导电性的液体,静电接地的作用非常有限,需要考虑其它方法(如惰性气体保护和添加抗静电剂等方法)来防止火灾和爆炸事故。

惰性气体保护

着火需要3个基本要素,即可燃物、氧气(空气或其它氧化剂)和引火源。

只要消除其中任何一个要素就可以避免着火。

对于化工、石化和制药等涉及易燃物料的工厂,可燃物通常是原料、中间产品或产品,难以消除;能够消除的是氧气和引火源。

引火源种类很多,控制的方法也不相同,例如采用动火作业许可证制度控制明火,依靠良好的静电接地和跨接消除静电。

但是,对于电导率很低的非导电性易燃液体,静电接地消除引火源的做法在很多时候并不奏效(这也是流程工厂中涉及甲苯的火灾爆炸事故多于其它溶剂如甲醇的原因,甲苯电导率低,属于非导电性液体,而甲醇的电导率高,属于导电性液体)。

消除引火源是防止着火或爆炸的途径之一,但完全消除引火源难度较大。

有人做过统计,在流程工厂中,虽然试图采取控制引火源的方法来预防火灾或爆炸,但仍然有37%的严重火灾和爆炸事故是因为引火源的控制失效所引起的。

与消除或控制引火源相比较,控制氧气浓度是更加可靠的防止易燃液体着火和爆炸的方法。

每种易燃气体或液体的蒸气只有在与足够的氧气混合后才能发生燃烧(爆炸是一种特殊的燃烧形式),也就是说氧气浓度需要到达或超过该物质的最低需氧浓度(LOC)才能维持持续的燃烧。

每种物质的最低需氧浓度各不相同,对于大部分的易燃气体和易燃蒸气,LOC约为9%~12%(体积百分数,下同)。

易燃液体在其爆炸上限以上范围不能持续燃烧,就是因为氧气的浓度过低的缘故。

因此,工业中广泛采用氮气、二氧化碳或水蒸气等控制工艺系统的氧气浓度以防止火灾或爆炸,尤其是氮气,它被广泛用于工艺系统的惰性化。

惰性化的方法通常适用于密闭的工艺系统,因为便于控制氧气的浓度。

理论上讲,如果工艺系统在LOC以下操作,总是安全的,重要的是需要确保系统的确是处于足够低的氧气浓度下。

在实际生产中,工艺系统内的实际氧气浓度应考虑最坏的情形,并且有足够的裕量。

大部分的易燃气体或蒸气要求将氧气浓度控制在约5%以下,表3中列出了一些常见物质分别在采用氮气和二氧化碳进行惰性化保护时的最低需氧浓度。

据NFPA69-2002的要求,如果有连续的氧气浓度监控,实际的氧气浓度应该比相关物质的LOC低2%;假如相关物质的LOC低于5%,则实际操作时不能超过其LOC的60%。

如果工艺系统没有连续的氧气浓度监控,实际操作时的氧气浓度不应该超过LOC的60%;当LOC小于5%时,则取不超过LOC的40%;并且需要定期检查氧气的浓度。

对于低压储罐,如果气相有氮封,则不要求检查氧气的浓度。

与控制引火源相比,利用氮气等惰性化的方法可以更加安全地实现易燃液体的操作,这种策略对于非导电性的易燃液体尤其重要(接地对它们而言效果不理想,仅靠接地存在较大风险;当然我们在采用氮气保护的同时仍然应该确保静电接地和跨接的完好性,一旦氮气保护失效时,静电接地和跨接可以充当后续的安全措施)。

氮气有排除空气中氧气的特点,如果在室内或相对密闭的空间采用氮气保护措施时,需要有适当的措施(如可靠的通风系统或低氧报警等)防止操作人员遭受窒息伤害。

总之,易燃液体的主要安全危害是着火或爆炸。

非导电性的易燃液体静电消散较困难,危害尤其明显。

单纯依赖静电接地来预防非导电性易燃液体的火灾或爆炸危害存在很大的风险,建议优先考虑惰性化的保护措施。

其次,在工艺系统设计和生产操作过程中,应尽量消除静电以防止静电累积。

此外,妥当的静电接地和跨接还是必要的,当惰性化保护措施失效时,它们可以提供后续的防护。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 导电性 易燃 液体 静电 危害 控制

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《C12343098汽轮机操作规程》要点.docx

《C12343098汽轮机操作规程》要点.docx

客户端装维服务规范PPT格式课件下载.pptx

客户端装维服务规范PPT格式课件下载.pptx