项目六车轮动平衡检测.docx

项目六车轮动平衡检测.docx

- 文档编号:27260035

- 上传时间:2023-06-28

- 格式:DOCX

- 页数:21

- 大小:688.04KB

项目六车轮动平衡检测.docx

《项目六车轮动平衡检测.docx》由会员分享,可在线阅读,更多相关《项目六车轮动平衡检测.docx(21页珍藏版)》请在冰豆网上搜索。

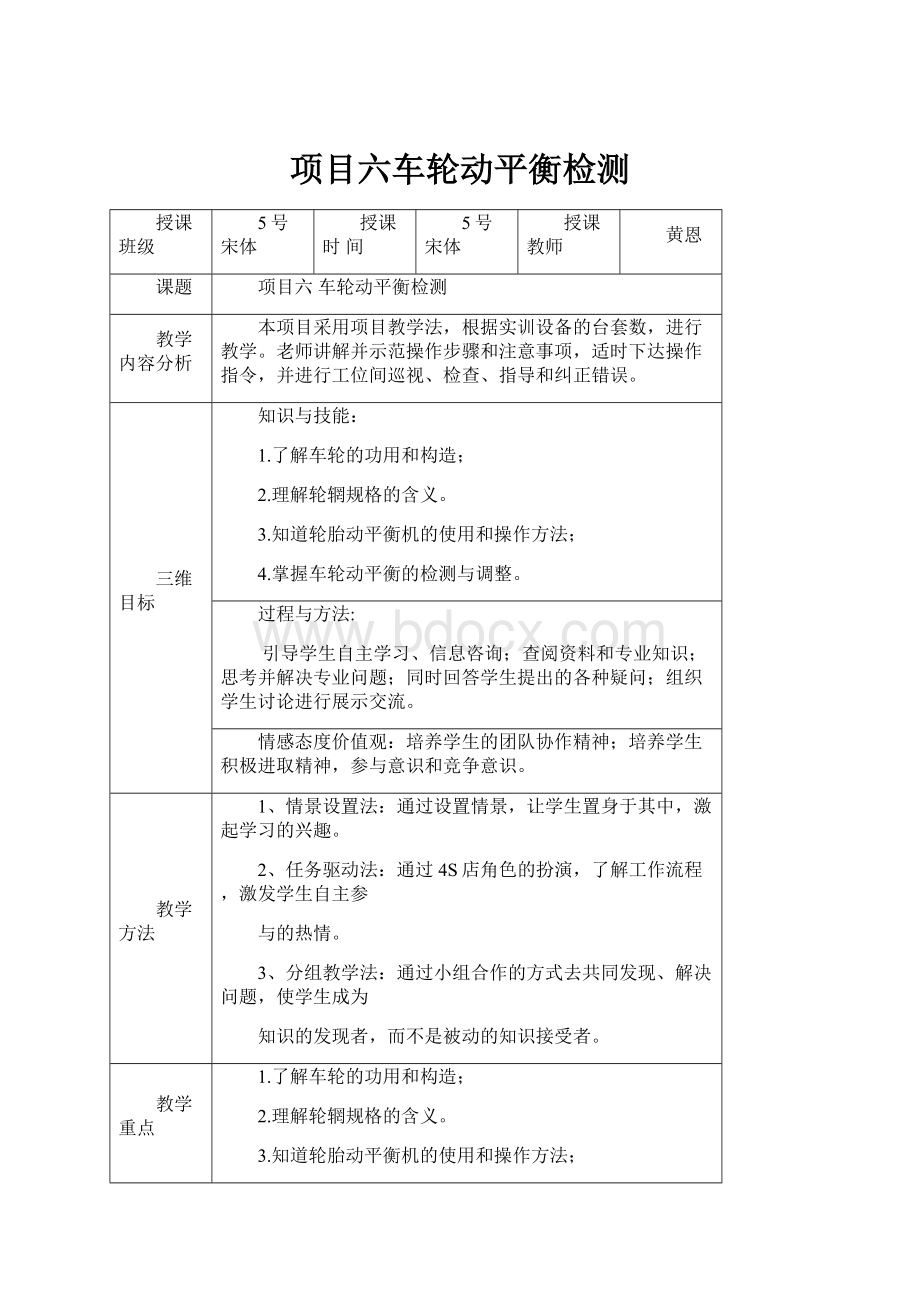

项目六车轮动平衡检测

授课班级

5号宋体

授课时间

5号宋体

授课教师

黄恩

课题

项目六车轮动平衡检测

教学内容分析

本项目采用项目教学法,根据实训设备的台套数,进行教学。

老师讲解并示范操作步骤和注意事项,适时下达操作指令,并进行工位间巡视、检查、指导和纠正错误。

三维目标

知识与技能:

1.了解车轮的功用和构造;

2.理解轮辋规格的含义。

3.知道轮胎动平衡机的使用和操作方法;

4.掌握车轮动平衡的检测与调整。

过程与方法:

引导学生自主学习、信息咨询;查阅资料和专业知识;思考并解决专业问题;同时回答学生提出的各种疑问;组织学生讨论进行展示交流。

情感态度价值观:

培养学生的团队协作精神;培养学生积极进取精神,参与意识和竞争意识。

教学方法

1、情景设置法:

通过设置情景,让学生置身于其中,激起学习的兴趣。

2、任务驱动法:

通过4S店角色的扮演,了解工作流程,激发学生自主参

与的热情。

3、分组教学法:

通过小组合作的方式去共同发现、解决问题,使学生成为

知识的发现者,而不是被动的知识接受者。

教学重点

1.了解车轮的功用和构造;

2.理解轮辋规格的含义。

3.知道轮胎动平衡机的使用和操作方法;

4.掌握车轮动平衡的检测与调整。

教学难点

知道轮胎动平衡机的使用和操作方法;

掌握车轮动平衡的检测与调整。

教具准备

车轮动平衡机车轮总成车轮动平衡机专用卡尺

卡夹式平衡块定位锥体

气压表卡夹式平衡块

教学课时

6

教学流程

教学内容及师生活动内容

教学措施

【任务一:

车轮的认知】

汽车车轮总成如图12-1所示,主要由车轮和轮胎两大部分组成。

1.教师完成作业分工,发放学生工作页、图样及相关资料;

图12-1车轮总成

1.车轮的功用

车轮是介于轮胎和车桥之间承受负荷的旋转组件,其功用是安装轮胎,承受轮胎与车桥之间的各种载荷。

2.车轮的构造

车轮一般由轮毂、轮辐和轮辋组成,如图12-2所示。

图12-2车轮的组成

(1)轮毂

轮毂用于连接车轮与车桥,通过圆锥滚子轴承装在车桥或转向节轴径上。

(2)轮辐

轮辐用于将轮毂和轮辋连接起来。

按轮辐的结构不同,车轮可以分为辐板式和辐条式,如图12-3和图12-4所示。

2.教师组织学生认识装配实习场地,学习各项规章制度;

3.教师组织学生相互检查劳保用品的穿戴;

4.教师组织学生观看相关专业资料,进行专业认知,通过案例学习,激发学习专业的兴趣;

5.教师指导学生了解发动机运行中最主要的损耗形式是什么;

6.引导学生领取工具、量具,并指导工、量具如何使用;

7.教师通过演示文稿、现场示范操作、现场展示等形式,引导学生学习如何判定气缸磨损;

图12-3辐板式车轮

图12-4辐条式车轮

(3)轮辋

轮辋也叫钢圈,用于安装和固定轮胎。

轮辋是轮胎的装配基础,原则上每种轮胎只配用一种标准轮辋,必要时也可使用与标准轮辋相接近的容许轮辋。

1)轮辋的类型和结构

按其结构不同,轮辋的常见结构形式有:

深槽式轮辋、平底式轮辋和对开式轮辋,如图12-5所示。

图12-5轮辋的常见结构形式

2)国产轮辋规格的表示方法

国产轮辋规格用一组数字、字母和符号组合表示,分为几部分,各部分的含义及具体内容如下:

轮辋名义宽度代号:

以数字表示,一般取小数点后两位,单位为英寸(in)。

当以毫米(mm)表示时,要求轮胎与轮辋的单位一致。

1英寸=25.4毫米。

8.教师巡回指导,个人独立或团队完成学习任务;

9.组织学生撰写工作小结、成果展示;

10.个人自评,小组互评,教师点评。

轮辋高度代号:

用字母表示,常用代号及相应高度值见表12-1。

轮辋的高度代号及高度值(单位:

mm)表12-1

代号

C

D

E

F

G

H

J

K

L

P

R

S

T

V

W

尺寸

15.88

17.45

19.81

22.23

27.94

33.73

17.27

19.26

21.59

25.40

28.58

33.33

38.10

44.45

50.80

轮辋结构形式代号:

用符号“×”表示一件式轮辋;用“—”表示多件式轮辋。

一件式轮辋是指轮辋为整体式的,只有一件,而多件式轮辋由轮辋体、挡圈、锁圈等多个部件组成。

轮辋直径代号:

以数字表示,单位为英寸。

当以毫米表示时,要求轮胎与轮辋的单位一致。

轮辋轮廓类型代号:

用几个字母表示,每个代号所表示的轮辋轮廓类型和结构如图12-6所示。

图12-6轮辋轮廓类型及代号

例:

上海桑塔纳2000型轿车轮辋规格为6.0J×l4,表示轮辋的名义宽度为6.0in,轮辋高度17.27mm,轮辋名义直径为14in,一件式,深槽轮辋。

【任务二:

车轮动平衡机的认知】

1.车轮不平衡的危害及原因

(1)车轮不平衡的危害

车轮总成是高速旋转部件,如果其不平衡,在高速行驶时会产生共振,影响操纵稳定性和乘坐舒适性,加速轮胎的磨损,甚至会造成严重的交通事故。

因此,汽车在使用和维修过程中,必须进行车轮动平衡检测和调整。

(1)车轮不平衡的原因

①质量分布不均匀,如轮胎产品质量欠佳,翻新胎、补胎、胎面磨损不均匀及在外胎与内胎之间垫带等。

②轮辋、制动鼓变形。

③轮毂与轮辋加工质量不佳,如中心不准、轮胎螺栓孔分布不均、螺栓质量不佳等。

2.车轮动平衡的方法

车轮动平衡,就是根据动平衡机检测结果,在相应位置沿轮辋分配平衡块,抵消车轮总成中较重的那部分。

平衡块又称配重,一般有卡夹式平衡块和粘贴式平衡块,粘贴式平衡块如图12-7所示。

图12-7粘贴式平衡块

卡夹式平衡块用于大多数轮辋有卷边的车轮,如图12-8所示。

对于铝镁合金轮辋,因无卷边可夹,则使用粘贴式平衡块,平衡块通过背面的高强度双面胶固定在轮辋内壁上,如图12-9所示。

图12-8卡夹式平衡块用于轮辋有卷边的车轮

图12-9粘贴式平衡块用于轮辋无卷边的车轮

3.车轮动平衡机的分类

车轮动平衡机按测量平衡原理可分为静平衡机和动平衡机。

由于动平衡的车轮一定处于静平衡状态,因此,只要检测了动平衡,就没有必要检测静平衡。

动平衡机按检测方法可分为离车式和就车式,常见的是离车式动平衡试验。

就车式检测时车轮仍装在车上,如图12-10所示。

图12-10就车式车轮动平衡机检测原理

离车式检测就是把车轮从车上拆下,然后在平衡机上检测其平衡状态。

离车式车轮动平衡机按照其主轴的布置不同,分为卧式和立式,如图12-11和图12-12所示。

图12-11卧式车轮动平衡机

图12-12立式车轮动平衡机

卧式车轮动平衡机的特点是被测车轮装卸方便,机械结构和传感装置简单,造价低廉,因此深受汽车修理厂的欢迎,应用广泛。

本项目将以卧式车轮动平衡机为对象,介绍其结构和使用方法。

4.离车式车轮动平衡机的构成及各部分的功用

图12-13所示为常见的离车式车轮动平衡机,该动平衡机主要由驱动装置、转轴与支承装置、显示与控制装置、制动装置及防护罩组成。

图12-13离车式车轮动平衡机

驱动装置主要由机箱内的驱动电机和皮带等组成,其作用是驱动转轴转动。

转轴与支承装置主要由主轴、传感器及支承件等组成。

车轮通过定位锥安装在转轴上,其旋转所产生的不平衡力被传感器感知并转变为电信号,经电测系统处理后得到的不平衡质量的数值和位置通过显示装置显示。

显示与控制装置还控制参数的输入,平衡机启动和停止。

制动装置和防护罩起到安全保护作用。

平衡机机箱桌面用来放置平衡块、定位锥体、工具等,如图12-14所示。

图12-14动平衡机机箱桌面

5.离车式车轮动平衡机显示与控制面板介绍

各种型号的平衡机其显示与控制面板略有差异,因而其操作与使用方法也略有不同,操作者应根据具体使用的机型进行操作。

以优耐特(UNITE)平衡机为例,其控制面板的显示区和主要按键的功能如图12-15所示。

图12-15离车式车轮动平衡机显示与控制面板

1-显示内侧不平衡数值2-显示外侧不平衡数值3-显示平衡方式4-轮辋边缘到机箱的距离输入键

5-轮辋宽度输入键6-轮辋直径输入键7-启动键8-急停键9-显示实际不平衡值(小于5克)

10-选择最佳化11-①功能键②动态/静态选择12-①重复运算键②自校键13-平衡方式选择的功能键14-外侧不平衡位置显示15-内侧不平衡位置显示

离车式车轮动平衡机所要测量并输入的参数有三个,轮辋边缘到机箱的距离a、轮辋宽度b和轮辋直径d(也可由胎侧读出),如图12-16所示,它们分别通过图12-15中所示的按键4、按键5和按键6进行输入。

图12-16离车式车轮动平衡机所要检测的参数

a-轮辋边缘到机箱的距离b-轮辋宽度d-轮辋直径

【任务三:

检测车轮动平衡】

以普通桑塔纳轿车车轮总成为例,介绍车轮动平衡检测与调整。

1.技术参数

(1)普通桑塔纳轿车轮辋和轮胎的规格如表12-2所示。

普通桑塔纳轿车轮辋和轮胎的规格表12-2

轮辋型号

5.5J×13

轮胎规格

185/70R1386T

(2)普通桑塔纳轿车车轮动平衡要求如表12-3所示。

普通桑塔纳轿车车轮动平衡技术参数表12-3

项目

技术参数

车轮动态不平衡量/g

在轮辋边缘上不大于80g

轮胎允许不平衡量/g

不大于0.7%轮胎质量

2.车轮动平衡检测与调整

(1)对被测车轮总成进行清洗,去掉泥土、砂石,拆掉旧平衡块,如图12-17所示。

检查轮胎气压,并充气至规定气压值,如图12-18所示。

图12-17拆掉旧平衡块

图12-18充气和检查气压

(2)根据轮辋中心孔的大小选择匹配的定位锥体,将车轮总成安装于平衡机上,并用开合螺母锁紧,如图12-19和图12-20所示。

图12-19选择匹配的定位锥体进行安装

图12-20用开合螺母锁紧

注意:

车轮在平衡机主轴上的定位非常重要,必须根据轮辋中心孔的大小选择合适的锥体,将车轮总成安装于平衡机主轴上,并用开合螺母压紧于主轴定位平台上,装夹牢固。

离车式平衡机的主轴固定装置装入了精密的位移传感器和易啐裂的压电晶体传感器,因此严禁冲击和敲打主轴。

(3)打开电源开关,检查指示装置是否正常,如图12-21所示。

图12-21检查指示装置是否正常

(4)拉出平衡机边缘上的标尺抵在轮辋边缘,测量轮辋边缘到机箱的距离,读出此刻度尺的数值,而后按[↑a]或[↓a]键输入,如图12-22和图12-23所示。

图12-22测量轮辋边缘到机箱的距离

图12-23输入轮辋边缘到机箱的距离

(5)用专用卡尺量出轮辋宽度,而后按[↑b]或[↓b]键输入,如图12-24和图12-25所示。

图12-24测量轮辋宽度

图12-25输入轮辋宽度

(6)在轮胎上读取或用专用卡尺量出轮辋直径,而后按[↑d]或[↓d]键输入,如图12-26和图12-27所示。

图12-26从轮胎上读取轮辋直径

图12-27输入轮辋直径

(7)放下防护罩,按“START”键,车轮旋转,平衡测试开始,微机自动采集数据。

(8)当车轮自动停转后,从指示装置读出车轮总成内、外动不平衡量,如图12-28所示。

图12-28显示车轮总成内、外动不平衡量

(9)抬起车轮防护罩,用手慢慢旋转车轮,至内侧不平衡指示灯全亮,停止转动车轮,此时轮辋内侧最高点(12点钟位置)为内侧不平衡位置,根据动平衡机显示的动不平衡量,在轮辋相应内侧的上部(时钟12点位置)位置,加装指示装置显示的相应质量的平衡块。

重复上述操作,在轮辋外侧加上相应的平衡块,平衡块装卡要牢固,如图12-29和图12-30所示。

图12-29确定动不平衡量位置

图12-30加装显示的相应质量的平衡块

注意:

当不平衡重量超过最大配重时,可用两个以上配重并例使用,但因多个配重占用较大的扇面会使其有效质量底于实际质量,因此在使用多个平衡重时须慎重处理。

加装轮辋内、外侧平衡块时,要分别在相应的动不平衡位置进行。

(10)重新起动动平衡机,进行动平衡试验,直至动不平衡量小于5g,机器显示“00”或“OK”时为止,如图12-31所示。

图12-31重新检测后显示“00”

(11)取下车轮,关闭电源,整理,动平衡检测和调整结束。

(注:

可编辑下载,若有不当之处,请指正,谢谢!

)

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 项目 车轮 动平衡 检测

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《崔万志演讲观后感》.docx

《崔万志演讲观后感》.docx