015DXDK80C大松颗粒分装机标准操作与维护规程_精品文档.doc

015DXDK80C大松颗粒分装机标准操作与维护规程_精品文档.doc

- 文档编号:272169

- 上传时间:2022-10-08

- 格式:DOC

- 页数:8

- 大小:74KB

015DXDK80C大松颗粒分装机标准操作与维护规程_精品文档.doc

《015DXDK80C大松颗粒分装机标准操作与维护规程_精品文档.doc》由会员分享,可在线阅读,更多相关《015DXDK80C大松颗粒分装机标准操作与维护规程_精品文档.doc(8页珍藏版)》请在冰豆网上搜索。

天天乐药业

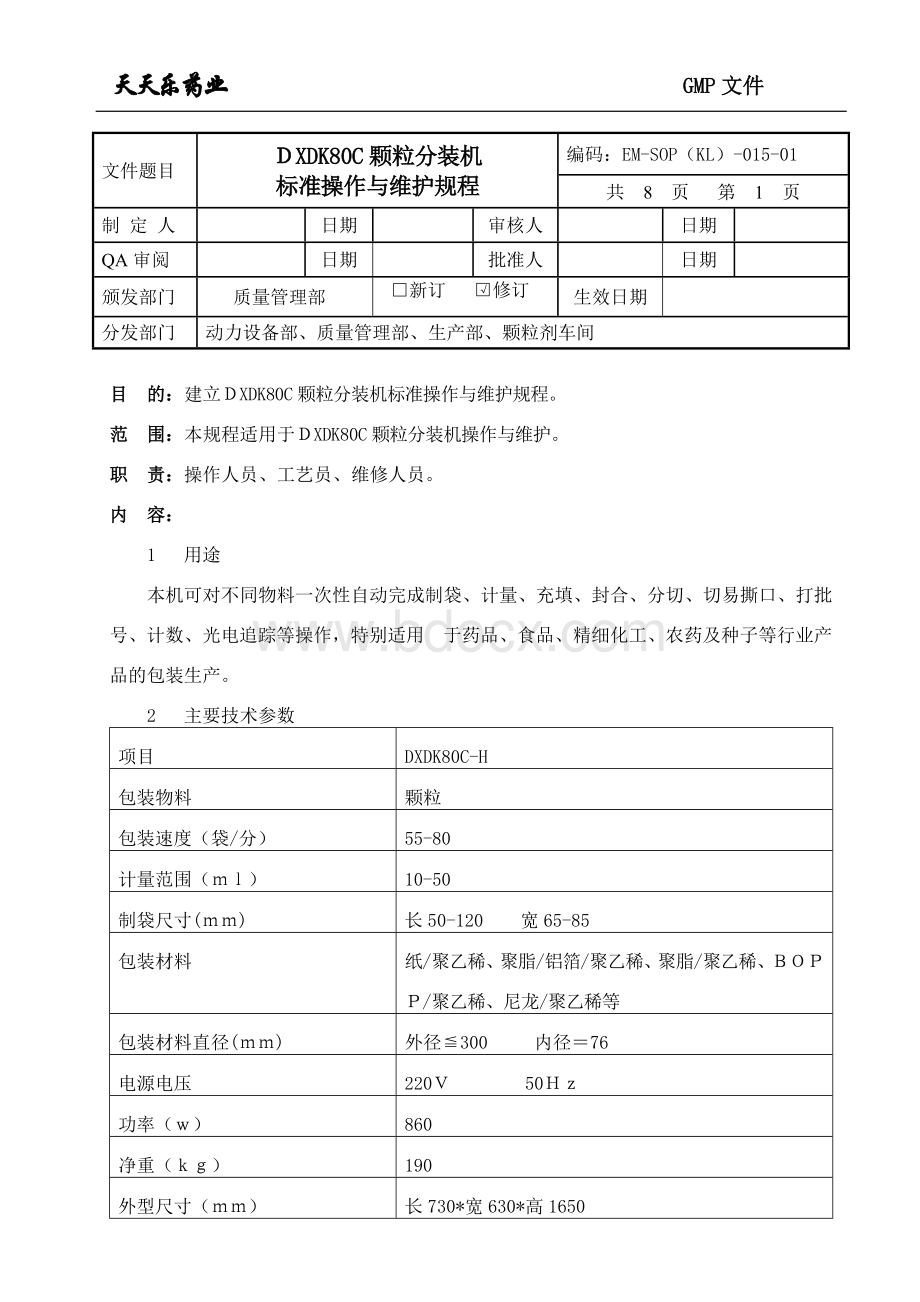

文件题目

DXDK80C颗粒分装机

标准操作与维护规程

编码:

EM-SOP(KL)-015-01

共8页第8页

目的:

建立DXDK80C颗粒分装机标准操作与维护规程。

范围:

本规程适用于DXDK80C颗粒分装机操作与维护。

职责:

操作人员、工艺员、维修人员。

内容:

1用途

本机可对不同物料一次性自动完成制袋、计量、充填、封合、分切、切易撕口、打批号、计数、光电追踪等操作,特别适用 于药品、食品、精细化工、农药及种子等行业产品的包装生产。

2主要技术参数

项目

DXDK80C-H

包装物料

颗粒

包装速度(袋/分)

55-80

计量范围(ml)

10-50

制袋尺寸(mm)

长50-120 宽65-85

包装材料

纸/聚乙稀、聚脂/铝箔/聚乙稀、聚脂/聚乙稀、BOPP/聚乙稀、尼龙/聚乙稀等

包装材料直径(mm)

外径≦300内径=76

电源电压

220V 50Hz

功率(w)

860

净重(kg)

190

外型尺寸(mm)

长730*宽630*高1650

2.结构及原理

本机由调速机构、主传动机构、拉袋机构、剪切机构、计量机构、供纸机构。

通过以上机构自动完成制袋、计量、充填、封合、分切、切易撕口、打批号、计数等操作。

3操作前的准备

3.1检查设备状态牌,确认设备处于“已清洁”状态,并且在有效期内。

3.2检查确认生产现场处于“已清洁”状态,并且在有效期内。

3.3检查电源情况,设备是否良好接地,其它电器是否正常。

3.4检查拨动主电机皮带,查看机器运行是否灵活,当确认机器无异常后方可通电开机。

3.5打开电源开关,左旋离合器手柄,使计量机构与主传动机构分离。

按动点动键,查看机器运行情况;若机器 运转灵活,无异常卡滞现象或非正常响动,则可按“启动”键使机器正常运转。

反之应立即停机,查明原因,排除故障。

3.6检查润滑情况,润滑油不足的应补足。

4操作步骤:

4.1设备装配:

按工艺要求装配料盘、量杯、制袋器,安装复合膜材料。

4.2设定封合温度:

接通电源开关,根据所使用的包装材料,在横封、纵封温控仪上分别设定热封温度。

温控仪温度设定及自整定:

温度设定;

(1)单击SEF键,上排显示SV,下排个位字符闪烁,此时仪表可以进入设定状态。

(2)通过移位键可改变设定值。

(3)设定结束后,单击SEF键,参数被存储,仪表进入工作状态。

自整定:

长按移位键5秒后,AV灯亮,开始自整定,自整定要根据机器实际工况由凉态到热态连续通电运行(约20分钟),自整定结束后,AV灯灭,仪表进入工作状态。

设定封合温度的原则是使包装袋封合严密,封合处平整,纹路清晰、无变形。

4.3供纸:

在滚轮向下拉动包装袋的时候,由于包装材料的移动,带动控制杆向上移动,使控制杆离开接近开关,由接近开关向控制电路发出信号,使供纸电机运转输送包装材料,由此控制杆自重下落,使控制杆靠近接近开关,供纸电机停止运转,如此循环,自动完成供送包装材料的全过程。

4.4调整封合压力:

横纵封一体机热封压力调整:

调好后此时左右热封器体闭合的中心线应当与袋器中心线对正,观察左右热封器体接触部位,如有贴合不严密的地方,使其贴合严密。

调好后,纹路清晰均匀,封合严密。

4.5袋长设定及光电调整

4.5.1设定袋长:

通过操作面板上的袋长设定开关直接设定包装长度值,设定范围是30-240mm,启动机器运转并观察袋长检测之值是否与包装要求相符,若有差异则可调整设定值,使之达到要求,使用印有色标的包装材料时,只需按动“明动或暗动”键此时制袋长度可按大于色标标准值2mm设定。

4.5.2光电调整

4.5.2.1接通电源开关,按光电键,使控制袋长设定在光电状态的暗动,调整导纸板与光电开关(电眼)光头的检测距离,使光电开关照射在包装材料上的投光点最聚焦、最清晰。

4.5.2.2移动包装纸,使投光点落在色标之外的背景区,将灵敏度旋钮由最低点向最高点慢慢转动至指示灯恰好亮,记住此时灵敏度旋钮位置,此为灵敏度的最低点。

4.5.2.3再移动包装材料,使投光点落在色标中央,此时指示灯应灭,继续向最高点慢慢转动灵敏度旋钮至指示灯恰好亮,记住此时灵敏度旋钮位置,此为灵敏度的最高点。

4.5.2.4取上面两步灵敏度旋钮位置的中间位置即为光电开关灵敏度的最佳位置,反复上下移动包装材料,色标经过光点时,光电开关上的受光指示灯有亮灭的变化,说明灵敏度调节合适。

4.6制袋调整

4.6.1拉袋时机调整:

调整分配轴上拉袋发迅凸轮与拉袋无触点接近开关的相对位置,当热封体分开且切刀趋于最大张开位置时,拉袋电机开始拉袋,此时为正确拉袋时机。

4.6.2确定切刀位置:

数控状态切刀切口距横封封道中心为2-3倍的设定袋长。

光电状态切刀切口距横封封道中心为2-3倍的光标袋长。

4.6.3调整电光眼:

对有色标的包装材料,当以上调整完成后,先打开光电开关,将包装材料放入电眼支架的导热纸板中并使光轴垂直于包装材料,转动拉袋滚轮,使包装材料上的光标位于热封器横封封道 中间,再移动光电眼,将其置于光标位置(此时光源照 在光标上),然后上下移动光标并观察光电眼上的指示灯,是否有变化,如有变化,可调整光电眼上的微旋钮直至达到有变化为止。

最后开机检查封、切口位置是否正确,否则,应移动光电眼的位置以达到要求。

4.6.4调整制袋器:

调整时,应首先使制袋器的中心线与两拉袋滚轮的对称轴线重合,如果包装袋在热封后出现错边时,应移动制袋器,使之向错边多的一边移动;如果包装袋 在热封后横封起皱后,纵封封道位置应多出滚轮压痕1mm左右,以确保封合质量。

如果达不到要求,可调节制袋器下方后面的支撑螺栓及热封器的前后位置(或拉袋滚轮的位置),直到达到上述要求。

制袋器的调整是保障包装质量的关键,必须耐心、细致地调整。

4.6.5计量调整:

一般可通过调整计量盘下部的调节螺环调整量杯高度,从而调节所包装物料的多少,顺时针旋动则可增加包装量,反之可减少包装量。

若通过上述调整仍达不到要求时,则应考虑更换量杯。

注意:

若调节螺环移动距离较大,则必须同时调整料门下的拨杆的高度,以保证下料门正常工作,另外在转动计量盘时,不允许将其向顺时针方向转动,否则都将可能造成机器的损坏。

4.6.6调整落料时间:

正确的落料时间为:

热封器刚刚闭合时,物料恰好落入包装袋中,如果在包装过程中出现夹料(即包装袋的封口上夹有物料)情况时,应作如下调整:

首先判断落料时机是超前还是滞后,如果夹料位置是在横封封诞的一半部,则表明落料时机超前,反之则表明落料时间滞后。

可调整离合器齿轮与传动齿轮的相对啮合位置来调整落料时机,具体做法是,先左旋离合器手柄,使上下离合器分离,然后松开传动齿轮上紧固螺钉,将传动齿轮与离合器齿轮分开。

如果落料时间超前,则将离合器齿轮按顺时针方向转动1-2个齿位后再与传动齿轮啮合,然后再传动齿轮固定,开机试包,直到消除夹料现象,如果落料时机滞后,则应将离合器齿轮按逆时针方向转动1-2个齿位,然后按上述方法调整即可。

4.6.7包装速度调整:

根据工作需要,在操作面板上通过变频器外引盒直接调节所需的机器运行速度即可。

注意:

提高包装速度时,可适当提高热封温度,反之应适当降低热封温度。

4.7生产运行:

当充填计量调整运行正常后,机器即可以开始正常工作,这时可按一下清零键,使清零器清零,进行正常生产成品的计数(注意要不断地往料斗内填加物料)。

4.8生产结束:

拉下离合器,剪去复合膜材料,关掉电源。

5故障分析与排除

序号

故障现象

故障原因

排除方法

1

包装材料被拉断

包装材料的接头、断痕或过大的毛边;挡纸轮转动不灵活;供纸电机线路故障;接近开关损坏;拉袋初始时机不对。

除去不合格段;调整挡纸轮摩擦盘压力;检查供纸电机线路并更换损坏零件;调整计数凸轮,改变拉袋初始时间。

2

包装袋封口不严

热封压力不均匀或压力不够;热封温度不够;包装材料有问题

除去或更换不合格的包装材料;调整热封压力;提高热封温度

3

包装袋长度不等,切断位置不定,有时切破包装袋

光码盘功光电开关被污染,光电眼被污染或其位置和灵敏度末调整好;包装材料上的光标位置不正确或光标颜色太浅;两拉袋滚轮间的压力太小,制袋器的导纸间隙过小;制动器摩擦片内有油污或其间隙不均匀。

清洁光码盘、光电开关及光电眼、调整光电眼位置和灵敏度;除去或更换不合格的包装材料;调整两滚轮间的压力;修理制袋器;清除制动器内的油污;调整制动器间隙。

4

不计数或拉袋滚轮不转

计数开关被污染;拉袋电机的保险管烧断或电机损坏;电源板损坏

清洁光电开关;更换保险管或拉袋电机;更换电源板。

5

包装袋错边或起皱

制袋器位置不正确;热封温度过高

调整制袋器;适当降低热封温度

6

夹料

落料时机不正确;装料量超过包装带容积

调整落料时间,重新设定袋长或更换控制电路

7

机器不能启动

保险管烧断;接触器有问题;电源缺相;控制电路故障

更换保险管、接触器;检修线路;检修或更换控制电路

8

供纸电机不转或转动不停

启动电容坏;接近开关坏;保险管烧断;电源板坏

更换启动电容、接近开关、保险管;检修或更换电源板

9

温控仪无显示或所控制的温度偏差较大

保险管烧到断;电热管坏;热电偶坏;温控仪接触不良或损坏

更换保险管、电热管、热电偶、温控仪;紧固接线

6维护与保养

6.1定时给各齿轮啮合片、各注油孔及各运动部分加注机油润滑,每班一次,减速器严禁运转,首次运转40小时后须定期更换润滑油,以后每三个月换油一次。

6.2每班次后及时清理计量机构,以保证其正常工作。

对于含有糖、盐等易潮解的包装物料,必须在每班次后清洗计量盘、量杯及下料门,以免产生卡滞而损坏机件。

6.3要经常用铜刷清扫纵封、横封轴的表面,检查、清扫、修理时应切断机器的电源开关。

6.4定时检查机器各紧固部位,是否有松动脱接现象。

6.5同时保持光电眼、光码盘及光电开关的清洁(用干净的毛刷清扫)。

以确保机器可靠工作。

6.6电控部分的检修工作必须由电器专业人员进行。

6.7加注润滑油时,请注意不要将油滴在传动皮带上,以防造成打滑不转或皮带过早老化损坏。

7清洁

7.1停机后应及时清洁计量部分,对于含糖、含盐、易潮解的被包装物料,应保证每班清洁与其接触的零部件。

7.2经常清洁热封器体,以保证包装成品袋封合纹路清晰。

7.3对于散落的物料,应及时清理干净,保持机件的干净,以利于延长机器的使用寿命。

7.4经常清洁光电开关光头,以保证其可靠工作。

7.5经常清洁电控箱内的粉尘,以防造成短路或接触不良等电气故障。

8维护

8.1经常检查各部位螺钉,不得有松动现象。

8.2电器部分应注意防水、防潮、防腐、防鼠。

保证电控箱内及接线端子处干净,以防造成电气故障。

9人员资质:

9.1操作人员必须经过培训,并且能掌握设备的标准操作方法。

9.2操作人员应掌握设备的维护和保养操作规程,定期对设备进行维护和保养。

10劳动保护:

10.1操作人员在生产过程中,应正确的穿戴工作服、帽、鞋。

10.2操作人员在生产过程中严禁靠近设备,以免被打伤。

11培训:

11.1培训要求:

所有设备操作人员必须经过颗粒分装机设备标准操作规程的培训并熟练掌握该设备操作使用及该设备维护和保养技能。

11.2培训部门:

由熟练设备操作的相关人员对设备操作工进行培训。

11.3需培训的岗位、人员:

颗粒分装岗位及颗粒分装岗位所有操作工必须经过严格培训并熟练掌握操作,老职工继续接受培训,新职工培训合格才能上岗。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 015 DXDK80C 颗粒 装机 标准 操作 维护 规程 精品 文档

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

(完整word版)信息论与编码期末考试题----学生复习用.doc

(完整word版)信息论与编码期末考试题----学生复习用.doc

(完整版)固定资产盘点表.xls

(完整版)固定资产盘点表.xls