原料磨巡检作业指导书2.docx

原料磨巡检作业指导书2.docx

- 文档编号:27168466

- 上传时间:2023-06-27

- 格式:DOCX

- 页数:18

- 大小:24.31KB

原料磨巡检作业指导书2.docx

《原料磨巡检作业指导书2.docx》由会员分享,可在线阅读,更多相关《原料磨巡检作业指导书2.docx(18页珍藏版)》请在冰豆网上搜索。

原料磨巡检作业指导书2

1.总则

1.1本指导书适用于原料磨巡检岗位。

1.2本指导书规定了原料磨巡检岗位工的职责范围、工作内容与要求、操作规程、故障的处理方法、交接班制度。

2.引用文件

2.1天津水泥设计研究院《工艺设备表》《工艺流程图》

2.3设计院《工艺操作说明书》

2.4厂家设备手册

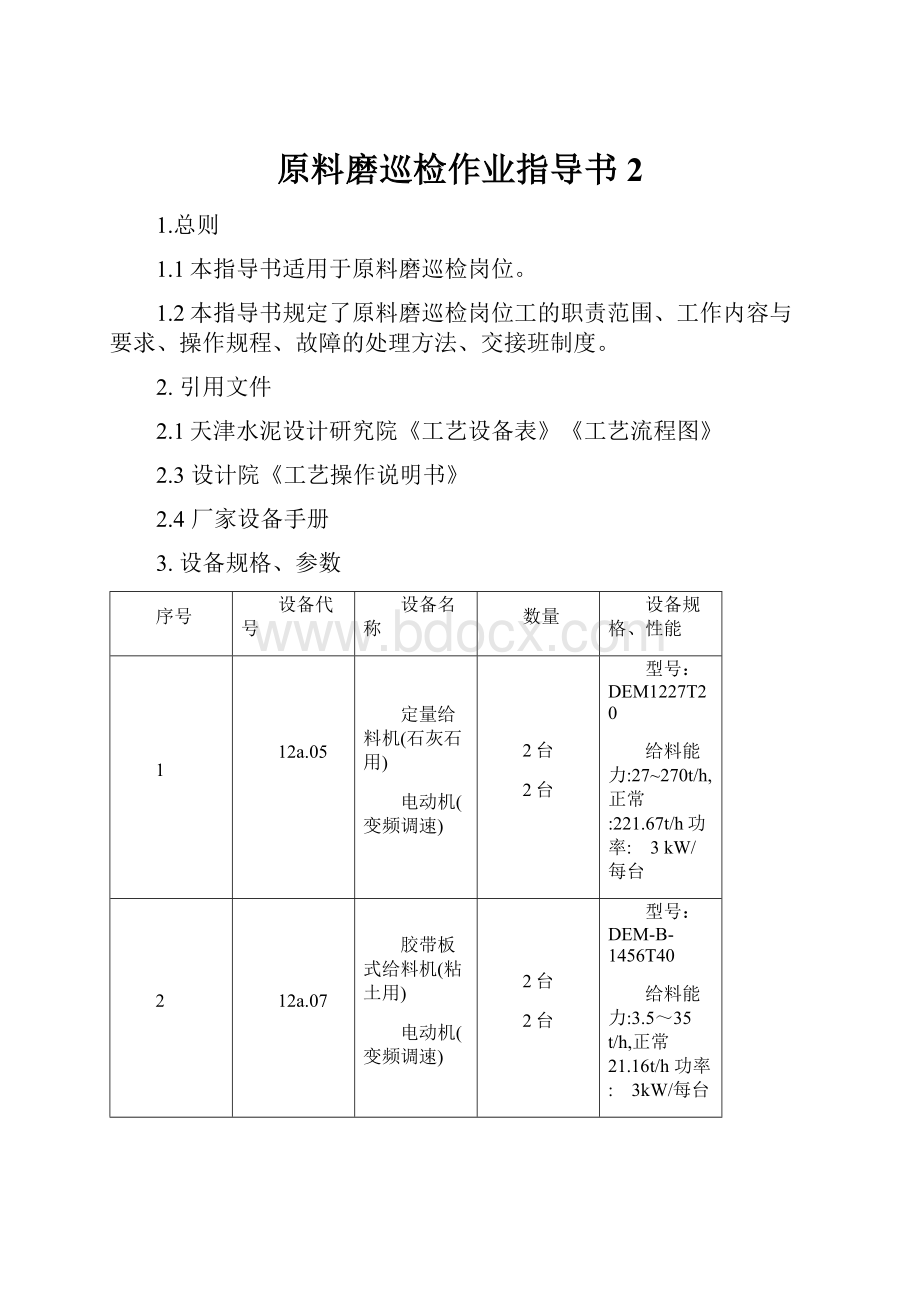

3.设备规格、参数

序号

设备代号

设备名称

数量

设备规格、性能

1

12a.05

定量给料机(石灰石用)

电动机(变频调速)

2台

2台

型号:

DEM1227T20

给料能力:

27~270t/h,正常:

221.67t/h功率:

3kW/每台

2

12a.07

胶带板式给料机(粘土用)

电动机(变频调速)

2台

2台

型号:

DEM-B-1456T40

给料能力:

3.5~35t/h,正常21.16t/h功率:

3kW/每台

3

12a.09

胶带板式给料机(火山灰用)

电动机(变频调速)

2台

2台

型号:

DEM-B-1446T40

给料能力:

5.0~50t/h,正常22.74t/h

功率:

3kW/每台

4

12a.11

胶带板式给料机(铁矿石用)

电动机(变频调速)

2台

2台

型号:

DEM-B-1246T40

给料能力:

1.5~15t/h,正常4.99t/h

功率:

2.2kW/每台

5

12a.16

胶带输送机

电动机

1台

1台

型号:

TD75槽型

规格:

B1000X73100mm

能力:

320t/h

带速:

1.25m/s

功率:

22kW

6

12a.17

胶带输送机

电动机

1台

1台

型号:

TD75槽型

规格:

B1000X75900mm

能力:

320t/h

带速:

1.25m/s

功率:

22kW

7

12a.18

气箱式脉冲袋收尘器

刚性叶轮给料机

减速电机

5台

5台

5台

型号:

LPF32-4

处理风量:

6696m3/h

规格:

300x300mm

功率:

1.1kW/每台

8

12a.19

离心通风机

电动机

3台

3台

型号:

9-28No.8D

风量:

8793m3/h

全压:

3893Pa

型号:

Y180M-4

功率:

18.5kW/每台

9

12a.20

离心通风机

电动机

2台

2台

型号:

9-19No11.2D

风量:

7388m3/h

全压:

3237Pa

型号:

Y180L-6

功率:

15kW/每台

10

12a.23

胶带输送机

电动机

1台

1台

型号:

TD75槽型

规格:

B1000X57000mm

能力:

320t/h

带速:

1.25m/s

功率:

30kW

11

12a.24

胶带输送机

电动机

1台

1台

型号:

TD75槽型

规格:

B1000X56500mm

能力:

320t/h

带速:

1.25m/s

功率:

30kW

12

12a.25

永磁自卸带式除铁器

驱动电机

2台

2台

型号:

RCYD10

适用带宽:

1000mm

功率:

3kW/每台

13

12a.26

金属探测仪

2台

适用带宽:

1000mm

14

12a.30

气箱式脉冲袋收尘器

刚性叶轮给料机

减速电机

1台

1台

1台

型号:

LPF32-5

处理风量:

9000m3/h

规格:

300x300mm

功率:

1.1kW/每台

15

12a.31

离心通风机

电动机

1台

1台

型号:

9-26No.8D

风量:

9639m3/h

风压:

3802Pa

型号:

Y180M-4

功率:

18.5kW/每台

16

12a.32

气箱式脉冲袋收尘器

刚性叶轮给料机

减速电机

2台

2台

2台

型号:

LPF32-3

处理风量:

4464m3/h

规格:

300x300mm

功率:

1.1kW/每台

17

12a.33

离心通风机

电动机

2台

2台

型号:

9-19No.8D

风量:

5275m3/h

风压:

3584Pa

型号:

Y160M-4

功率:

11kW/每台

18

12/16.01

气动侧三通分料阀

2台

规格:

560x560,α=60°

通过能力:

300t/h

19

12/16.02

双层重锤翻板阀

2台

规格:

600x600

通过能力:

300t/h

20

12/16.03

V型选粉机

2台

型号:

VX9620G

喂料量:

880~1200t/h

选粉风量:

360000~550000m3/h

21

12/16.04

中央链斗式提升机

主电机

慢驱动电机

2台

2台

2台

型号:

GT1000-30.05m

输送能力:

850t/h(正常),1000t/h(最大)

功率:

160kW

功率:

9.2kW

22

12/16.05

稳流恒重仓

称重传感器

2台

2台

规格:

Φ3000mm

称量范围:

0~22t

23

12/16.06

棒条闸门

2台

规格:

1200×600mm

24

12/16.07

气动截止阀

2台

规格:

1200×600mm

25

12/16.08

辊压机

电动机

2台

4台

规格:

CLF180120-D-SD

通过量:

610~850t/h

型号:

YRKK630-6

功率:

1250kW,10kV

26

12/16.09

中央链斗式提升机

主电机

慢驱动电机

2台

2台

2台

型号:

GT1000-25.40m

输送能力:

900t/h

功率:

132kW

功率:

9.2kW

27

13/14.01

钢丝胶带斗式提升机

主电动机

辅助传动电机

1台

1台

1台

型号:

HC1000X64000mm

输送能力:

650t/h

功率:

200kW

功率:

4kW

28

13/14.02

空气输送斜槽

1台

规格:

XZ630x18458mm

能力:

650t/h

斜度:

8°

29

13/14.03

离心通风机

电动机

1台

1台

型号:

XQII4.7A

风量:

1392m3/h

全压:

5351Pa

功率:

4kW

30

13/14.04

溢流式八嘴生料分配器

1台

规格:

Φ1300/B250mm

流通能力:

650t/h

31

13/14.05

离心通风机

电动机

1台

1台

型号:

9-19No.5A

风量:

1932m3/h

风压:

5768Pa

功率:

7.5kW

32

13/14.06

空气输送斜槽

1台

规格:

XZ630x21517mm

输送能力:

420t/h

斜度:

8°

33

13/14.07

空气输送斜槽

1台

规格:

XZ630x28023mm

输送能力:

420t/h

斜度:

8°

34

13/14.08

离心通风机

电动机

1台

1台

型号:

9-19No.5A

风量:

2254m3/h

风压:

5740Pa

功率:

7.5kW

35

13/14.09

气箱式脉冲袋收尘器

回转卸料器

减速电机

1台

1台

1台

型号:

LPF4/8/6

处理风量:

11160m3/h

出口含尘浓度:

≤30mg/m3(标)

规格:

300x300mm

功率:

1.1kW

36

13/14.10

离心通风机

电动机

1台

1台

型号:

9-26No.8D

风量:

12166m3/h

风压:

3529Pa

型号:

Y180L-4

功率:

22kW

4.工艺流程简介

4.1原料磨采用2套辊压机终粉磨系统,当入磨物料粒度0~75mm,水份≤6%,当成品生料比表面积为160~320m3/kg,水份为0.5%时,磨系统产量为220~270t/h。

4.2各种原料经胶带机送入V型选粉机(12/16.03)分级打散,其中粗粉部分经提升机(12/16.04)、称重稳流仓(12/16.05)回辊压机(12/16.08)循环再挤压;另一部分进入选粉机(12/16.10)分选,合格成品随一部分气流送入旋风收尘器(12/16.11)收集,另一部分气流作为循环风重新进入V型选粉机。

收集下来的成品经空气输送斜槽、斗式提升机入生料库储存、均化。

出旋风收尘器的气体经循环风机,一部分气体作为循环风重新进入V型选粉机,其余气体则通过窑尾袋收尘器净化后,经尾排风机和烟囱排入大气。

窑尾袋收尘器收下的粉尘经链式输送机,斗式提升机与出磨生料一起经空气输送斜槽、斗式提升机入生料均化库。

当原料磨系统正常生产时,来自窑系统的废气经高温风机,全部进入原料磨系统作为烘干热源,从原料磨系统排出的废气由循环风机送入废气处理系统。

5.职责权限

5.1负责本岗位所属设备的日常维修和保养及安全运转。

5.2负责本岗位所辖区域的环境设备卫生的清洁工作。

5.3按规定认真填写岗位记录,对非正常运行状态进行判断处理,不能处理的及时报告操作员。

5.4积极参加公司、部门有关的工作会议和技术培训。

根据设备运行情况,提出本岗位设备检修和改进的意见。

5.5发现危及设备及人身安全的征兆,应立即报告;情况紧急时有权采取临时措施,事后报告工段、部门领导。

5.6原料粉磨系统是由辊式磨,v型选粉机、废气处理部分、原料调配的出库部分、生料均化库及入窑喂料系统的库顶部分组成。

,自动化程度高,密封性能要求很严格,要经常检查、维护、保养,以保持良好的工作状态,它决定了原料系统的稳定运行。

5.7本岗位维护人员必须熟悉本系统设备的性能参数,动作程序,以及各阀件的结构及工作原理。

5.8完成操作员、工段领导布置的其它任务。

6.操作规程

6.1开车前的准备

6.11检查各冷却水阀门是否打开,确认冷却水流量、水压正常

6.12检查液压系统稀油站、减速机润滑系统稀油站、主电机稀油站油温是否正常,如油温过低须提前开启加热器;检查各管道密封装置是否有泄漏现象;

6.13检查氮气预充压力是否合适;

6.14检查现场测温、测压、测振仪表是否完好;

6.15检查吐渣口是否清理,吐渣斗锁风是否正常,配重是否合适,确认人孔门关闭,密封完好;

6.16检查所有螺栓是否有松动、脱落;

6.17检查入磨皮带(12a.11)上是否有足够物料;

6.18检查现场开关是否置于“中控”中控位置。

6.19检查各扬尘点袋收尘器所需压缩空气是否达到要求。

(0.5~0.8Mpa)

6.2巡检内容

6.2.1原料磨

6.2.1.1检查、确认主电机、减速机的所有地脚螺栓、联接已紧固。

6.2.1.2检查、确认主电机、减速机的润滑到位。

6.2.1.3检查原料磨翻板阀是否锁风可靠及闪动灵活。

6.2.1.4检查原料磨观察门是否关好,螺栓不能有松动现象。

6.2.1.5检查原料磨液压稀油站储油箱内的油量、油温是否正常,开启后压力是否正常。

6.2.1.6检查减速机、电机稀油站储油箱内的油量、油温是否正常。

冬季油温低于20℃时,开启加热装置加热至40℃左右。

油温正常值最高不超过55℃。

6.2.1.7检查原料磨磨各稀油站进出冷却水阀门、油箱冷却器进出冷却水阀门、供油管路进出油阀门、过滤器阀门等是否开启正确。

6.2.1.8检查稀油站各显示仪表是否完好正常,PLC电柜指示灯显示是否有电正常、轴瓦、减速机轴承仪表显示是否完好正常。

6.2.1.9立磨上下前后周围有无其它遗留杂物

6.2.2提升机的检查:

6.2.2.1慢传动机构必须脱开,并锁紧。

6.2.2.2电动联轴器完好,塑料棒无断裂现象。

6.2.2.3减速机油量适宜,上下头尾传动链轮轴承、逆止器轴承完好,并适当加足润滑脂。

6.3原料磨循环风机检查:

6.3.1各检修门是否关严。

6.3.2安全罩是否松动并紧固无碰壳现象。

6.3.3两端轴承润滑是否良好,并适当加油,油量不宜过多,否则易发热损坏。

6.3.4电机联轴器联接螺栓、胶垫圈有无松动损坏,并及时更换处理。

6.3.5检查电机稀油站储油箱内的油量、油温、油压是否正常。

6.3.6调节阀门机构无松脱现象。

6.3.7确认冷却水压力正常、畅通。

6.4v型选粉机检查:

6.4.1各检查门或孔是否关严。

6.4.2减速机油量是否合适足够。

循环油泵是否正常。

6.4.3电机与减速机、减速机与选粉机主轴的联轴器有无联接螺栓松动或胶圈损坏现象。

6.4.4开关选择在中控位置。

6.5空气输送斜槽检查:

6.5.1检查有无堵塞现象。

6.5.2清除机内大颗粒物料及铁屑。

6.5.3机壳螺栓有无松动并紧固。

6.5.4透气帆布有无磨损穿孔现象。

6.6袋收尘的检查:

6.6.1检查滤袋的积灰情况,若滤袋破损,应及时更换。

6.6.2检查收尘器料斗有无积料,如有应及时清除,并找出原因。

6.7其它检查:

6.7.1对检修过后的设备应全方面详细检查。

6.7.2机旁控制按钮应在中控位置。

6.7.3各管道控制阀门应开启灵活正常。

6.8停车后的检查:

6.8.1检查液压系统,减速机润滑系统油质、油位,将过滤网清洗干净;

6.8.2将冷却水系统过滤器清洗干净;

6.8.3检查液压系统氮气囊预充氮气压力是否正常;

6.8.4检查磨机磨盘,磨辊衬板磨损情况,有无裂痕并作好磨损记录;

6.8.5检查密封管道密封情况,密封环磨损情况;

6.8.6检查磨内仪表情况及喷水系统是否堵塞、脱落;

6.8.7检查拉伸杆磨损情况,密封状况;

6.8.8检查挡料环、喷嘴环磨损情况,固定是否牢固;

6.8.9检查磨辊压力框架挡块磨损情况,磨辊推力框架和铰链连接件的磨损情况,磨辊角度是否正确;

6.8.10检查辊内润滑油油质、油量,并及时补充,更换;

6.8.11检查球面轴承润滑状况是否良好;

6.8.12检查刮料板磨损情况,固定是否牢靠;

6.8.13检查进、出口风管积料是否严重,并及时清理;

6.8.14检查各螺栓是否松动、脱落,并及时紧固,更换;

6.8.15检查磨内有无异物、检修工具,并关闭人孔门;

6.8.16及时清扫系统卫生。

6.9常见故障及处理方法:

1)磨机振动突然大

序号

故障分析

处理方法

1

调配站不下料,料仓堵料

现场清堵,堵料严重则停磨处理

2

换向阀频繁动作

通知相关人员检查金属探测仪和换向阀是否有故障

3

12a.11皮带跑偏

及时调整

4

磨内进大件物料或进铁块

及时剔除,同时检查除铁器

5

磨内物料过多,特别粉料过多

及时降低喂料量、加大磨内通风

2)磨机差压急剧上升

序号

故障分析

处理方法

1

喂料量增加速度过快

缓慢增加喂料量

2

系统通风量突然上升

分析通风量上升的原因,调整磨内通风

3

磨机出口温度急剧上升

增大循环风挡板开度,增加喷水量,关小热风挡板开度,掺部分冷风,找出异常原因

3)换向阀频繁动作

序号

故障分析

处理方法

1

金属探测仪频繁报警

检查除铁器是否工作,若工作正常,再观察物料是否有其它金属物,若有剔除,若无金属物说明金属探测器误报警,联系相关人员处理好

2

换向阀本身的故障

通知相关人员检查处理,若处理不好立即停磨

4)选粉机突然跳停立即通知调度、相关电气自动化人员查找原因,检查选粉机电流及转速变化情况,查明原因后待试开平稳后再启动其它设备。

5)磨机跳停

序号

故障分析

处理方法

1

振动大

查看趋势图,看配料站下料量是否平稳、断料,堵料检查是否有大块金属进入磨内

2

密封风机跳停或压力低

现场检查密封风机及管道,并清吹过滤网

3

选粉机跳停

找出跳停原因并处理

4

生料输送设备跳停

找出跳停原因并处理

5

液压泵或减速机油泵跳停

找出跳停原因并处理

6

磨主电机绕组温度达140℃电机轴承温度达65℃

查明温升原因,待温度下降再启动

7维护保养

7.1风机

检查固定螺栓和连接螺栓的紧固性,检查风机是否存在超振现象;检查润滑系统是否正常工作;停机时清除叶轮上的灰尘和污泥;主轴和联轴节保持清洁;对轴承润滑油进行检查;清除机壳内的积灰。

7.2气箱脉冲袋收尘的维护

检查袋收尘器的密封和保温情况;检查气路系统和排灰系统的工作情况;检查滤袋和阀的使用情况。

7.3皮带机的维护和保养

经常观察减速器的油面指示器,及时添加润滑油.

及时更换转运不灵活的和轴向窜动大于2㎜的托辊辊子.

清扫器、导料槽的橡胶板磨损后应及时调整。

清理粘结在托辊和滚筒表面的物料。

检查输送带表面的剥落情况,及时修补。

7.4袋收尘器的维护保养

收尘器整机应作好防雨、防潮、防尘工作。

密封件等应保持严密,发现老化及破损应及时更换。

外壳等部件如脱漆要及时修补,以防锈蚀。

风机电机、排灰装置等应按设备要求运行及维护,按规定注油润滑,发现不正常现象及时排除。

压缩空气过滤器应每班排污一次。

脉冲阀发生故障应及时检修,内部有杂质、水分应进行清理,如膜片损坏应及时更换。

若收尘器出现冒灰现象,极有可能性是滤袋破损,可在停机的时候进行维修。

8.安全注意事项

8.1设备未停止运转之前,严禁打开各种检修观察门孔。

8.2进入设备检查或设备故障检修必须办理停电拉闸手续,进入原料磨前应确认进料口头部无物料堆积。

进入设备内部应备36伏以下照明电源。

8.3进入原料磨内必须两人以上,并与中控保持密切联系,原料磨外设专人监护。

8.4大块石头及其它铁器木条等杂物严禁输送进原料磨内。

8.5更换衬板、耐磨板等部件时,要防止碰撞、滑落伤人。

8.6设备巡检必须穿戴好防护用品。

8.7遇危及到人身、设备安全的时候,巡检人员可采取机旁急停(如急停按钮、拉绳开关)措施。

8.8巡检人员每小时必须对所管辖区域的设备仔细巡回检查一次,发现异常及故障要及时通报中控员及有关人员处理,并认真填写好记录

9.交接班制度

9.1操作不稳步交;记录不全不交;当班能整改的问题未整改不交;卫生不好不交;工具不全不交;

9.2交接地点:

9.3交接班前准备工作

9.3.1检查本岗位设备的运转情况,发生的故障必须及时处理,不可以留给下一班。

9.3.2生料库中原料贮备必须达到总贮量的75%以上。

9.3.3打扫本岗位设备及所辖区域的卫生,作好记录。

9.4接班人在接班前的工作。

9.4.1对本岗位设备进行全面检查。

9.4.2检查及询问物料使用,库存量情况,上班设备运转情况。

9.4.3清点、检查工具。

9.5交接班内容

9.5.1本班生料库存量。

9.5.2本岗位设备的运行情况以及设备、故障原因、故障处理经过、存在的问题,注意事项。

9.5.3检修时要交清检修进度、内容、质量要求。

9.5.4需要下班继续执行的通知,应详细交待清楚。

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 原料 巡检 作业 指导书

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《崔万志演讲观后感》.docx

《崔万志演讲观后感》.docx