省道特大桥主桥施工方案.docx

省道特大桥主桥施工方案.docx

- 文档编号:27046540

- 上传时间:2023-06-26

- 格式:DOCX

- 页数:33

- 大小:285.15KB

省道特大桥主桥施工方案.docx

《省道特大桥主桥施工方案.docx》由会员分享,可在线阅读,更多相关《省道特大桥主桥施工方案.docx(33页珍藏版)》请在冰豆网上搜索。

省道特大桥主桥施工方案

一、工程概述

省道运河特大桥主桥起于57#墩(k4+746),止于60#墩(k5+006),全长260m,采用挂篮悬臂对称浇筑施工,其中58#、59#墩为跨河主墩。

主桥上部结构采用70+120+70m的三跨变高度预应力混凝土连续箱梁,左右幅桥由上下分离的两个单箱单室截面组成。

单箱底宽6.0m,两侧悬臂长3.0m,全宽12.0m。

箱梁横桥向底板保持水平,顶面设2%的单项横坡,由箱梁两侧腹板高度不同形成。

中支点处箱梁高7.0m,梁高及底板厚度按二次抛物线变化。

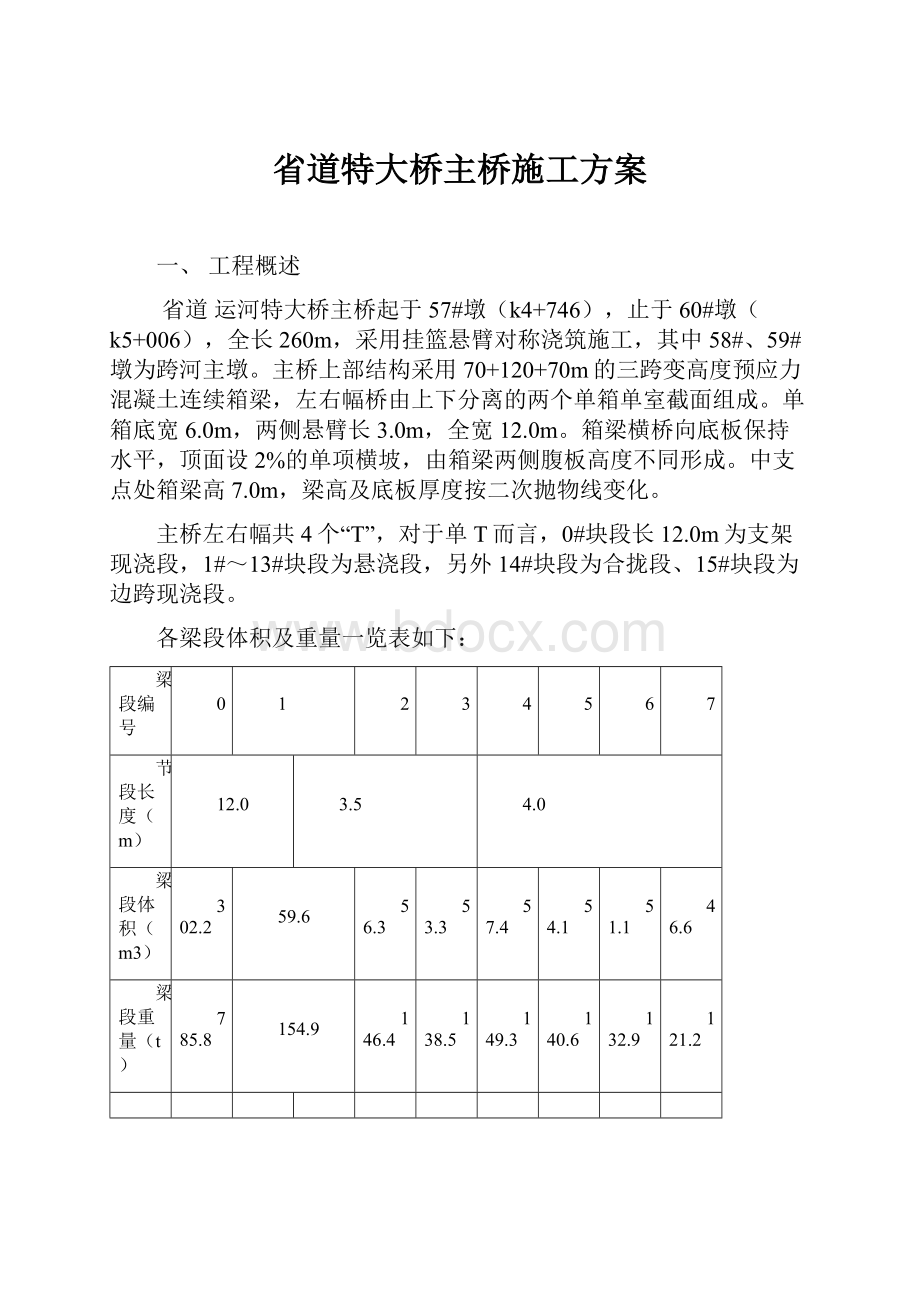

主桥左右幅共4个“T”,对于单T而言,0#块段长12.0m为支架现浇段,1#~13#块段为悬浇段,另外14#块段为合拢段、15#块段为边跨现浇段。

各梁段体积及重量一览表如下:

梁段编号

0

1

2

3

4

5

6

7

节段长度(m)

12.0

3.5

4.0

梁段体积(m3)

302.2

59.6

56.3

53.3

57.4

54.1

51.1

46.6

梁段重量(t)

785.8

154.9

146.4

138.5

149.3

140.6

132.9

121.2

梁段编号

8

9

10

11

12

13

14

15

节段长度(m)

4.0

4.5

2.0

8.84

梁段体积(m3)

42.6

45.9

42.5

39.5

38.8

38.4

17.0

66.0

梁段重量(t)

110.8

119.3

110.4

102.8

100.9

99.9

44.3

171.6

二、临时锚固措施

为保证悬浇过程中梁体的稳定,必须在主墩处设置临时锚固结构。

参考图纸SⅣ-2-7的“主桥墩梁临时支撑示意图”,结合施工实际采取如下临时锚固方案:

(1)、在永久支座两侧各设置2.7m×0.4m的砼临时支座(砼标号不小于C50),以保护永久支座,但在受力验算时不考虑临时支座的承载力,临时支座需要拆除时用风镐进行凿除;

(2)、去掉“示意图”中临时支座内的预埋φ32粗螺纹钢筋(原设计为在每个临时支座位置各预埋50根φ32粗螺纹钢筋,其中一半埋置在梁体里,另一半埋置在主墩里,粗螺纹钢筋穿过临时支座,每个主墩上共设置200根。

拆除时当把临时支座凿除后割除外漏部分);

(3)、在主墩两侧距主墩横桥向中心线各4.0m、5.0m且在腹板的位置各布置2根φ820mm的焊接钢管(壁厚12mm),每个主墩共设置8根钢管。

为确保钢管桩整体稳定性,用型钢设置纵横向剪力撑;

(4)、每相邻的两根钢管底部预埋2.0m×1.0m×0.02m的钢板于承台上(每个承台共预埋4块),每相邻的两根钢管顶部预埋2.0m×1.0m×0.02m的钢板于箱梁底板梁体里(每个0#块共预埋4块)并兼作现浇段底模。

(5)、临时支撑钢管底部设置法兰盘与承台预埋钢板用螺栓连接,顶部与梁体预埋钢板加强焊接。

临时支撑形式如下所示:

三、临时锚固受力验算

(一)、偏心力矩取值

1、顺桥方向偏心力矩

a、砼浇注过程中,出现两侧8方砼的偏差,按2.5t/方计算,偏心力为200KN,在浇注第13块时,可能出现最大偏心力矩为200KN×56.75m=11350KN.m。

b、挂篮在移动过程中,出现一侧挂篮突然坠落现象,偏心力为700KN(一侧挂篮重量),在第13块挂蓝移动时,可能出现最大偏心力矩为700KN×56.75m=39725KN.m。

c、顺桥向风压力产生的偏心力矩,顺桥向风压按横桥向风压取值(见下),为0.87KN/m2。

迎风面积按0#块初最大断面取值为7×6+(0.18+0.65)×3=44.5m2。

产生的偏心力矩为0.87×44.5×7/2=135.5KN.m。

总上,第二种情况下,在13#块挂篮移动坠落时偏心力矩最大,取该力矩进行临时锚固稳定性验算,以检验钢管支撑的强度是否满足要求,此时偏心力为700KN。

另外验算在第一种情况下钢管支撑的刚度要求,确保在偏心力矩作用下,梁头的高程变化幅度在20mm之内。

2、横桥向偏心力矩

横桥向仅考虑风荷载影响,按下式计算:

Fwh=k0×k1×k3×Wd×Awh

其中,k0为设计风速重现期换算系数,对于施工架设期K0取0.75。

k1为风载阻力系数,由于桥梁宽高比为24/7=3.43,在1~8区间范围,

k1=2.1-0.1×3.43=1.76

K3为地形、地理条件系数,运河特大桥处于一般地区,取

k3=1.0

Wd为设计基准风压,Wd=W0×(k2×k5)2,W0为基本风压,按50年一遇,扬州市取0.4KN/m2,k2为高度修正系数,梁体距水面高度为15m、地表类别为B类,k2取1.07,k5为阵风风速系数对于B类取1.38,代入求得Wd=0.87KN/m2。

Awh为横向迎风面积,根据图纸SⅣ-2-5(4/4)中的箱梁高度及块段长度,求得13#~0#~13#Awh=516.1m2。

代入上值,得Fwh=592.7KN。

支座位置产生的偏心力矩为

592.7×4.49=2661.2KN.m。

横桥向偏心力矩作用下,梁体的稳定性单独验算。

(二)、顺桥向稳性定验算

1、钢管支撑强度验算

不考虑临时支座混凝土的承载力,视梁体为刚性体,不考虑另一侧临时支座受压。

因四根临时支撑钢管长度相差很小,为计算简便期间,验算时四根临时支撑钢管中心视为距主墩边沿4.5m处,同时认为临时预应力束也在此断面处。

其示意图如下:

计算是不考虑偏心端钢绞线的张拉力

方程组为

△L1=△L4-2△3①(位移方程式)

N3+N4=G+F1+F2②(力学平衡方程式)

4.5F1+4.5N4=56.75F2③(弯距平衡方程式)

主墩高度取13.2m,临时支撑钢管长度取14.0m,临时钢绞线长度取23.5m。

钢绞线弹性模量为1.96×105MPa。

G=40416KN,F2=700KN。

因此,钢绞线张拉到容许应力的20%时伸长量为33.5mm。

则有:

△L1=23.5F1/(1.96×105×140×30)

△L3=13.2N3/(3.0×1010×21.6)

△L4=14N4/(2.05×1011×0.0305×4)

代入方程组得:

F1=1036KN

N3=34360KN

N4=7792KN

对于φ820mm焊接钢管(壁厚1.2cm),受力计算时按壁厚1.0cm取值,截面积A=0.0254m2,

惯性矩I=π(D4-d4/64)=0.00209m4,

回转半径i=(I/A)0.5=0.287m

长细比λ=14/0.287=48.8

稳定系数为ψ=0.861

单根允许承载力为A×f×ψ=3936KN,单侧4根承载力为15744KN>N4=7792KN,钢管桩满足要求。

一侧临时预应力束张拉至20%时张拉力为1172KN>F1=1036KN,因此在此种情况下,两侧临时钢管全部为压缩。

2、钢管支撑刚度验算

待13块施工完毕后,梁体自重重量为40416KN;

最大偏心力为200KN(砼浇注偏差);

视梁体为刚性体,不考虑两侧临时支座,不考虑两侧钢绞线的张拉力。

其计算示意图如下:

方程组为:

△L1+△L4=2△L3①(位移方程式)

N1+N3+N4=G+F2②(力学平衡方程式)

4.5N1+56.75F2=4.5N4③(弯距平衡方程式)

根据弹性压缩量计算公式

△L1=14N1/(2.05×1011×0.0305×4)

△L3=13.2N3/(3.0×1010×21.6)

△L4=14N4/(2.05×1011×0.0305×4)

将已知值及上述数值代入超静定方程组,求得

N1=116KN

N3=37862KN

N4=2638KN

△L1=0.07mm(压缩)

△L3=0.8mm(压缩)

△L4=1.5mm(压缩)

偏心侧钢管支撑处相对于立柱位置的下沉量为:

1.5-0.8=0.7mm

13#块梁端的最大下沉量为0.7×59/4.5=9.2mm<20mm,钢管刚度满足要求。

(三)、横桥向稳定性验算

仅考虑风荷载影响下的稳定性,在风载作用下产生的偏心力矩为2661.2KN.m,而仅梁体自重所能克服的偏心力矩已高达40416×1.8=72748.8KN.m,远远满足要求,横桥向梁体稳定性满足要求。

(四)、钢管根部、顶部砼局部承压验算

根据上述验算,单侧钢管最大支撑力为5841KN,折合每根承载力为5841/4=1460KN。

承台砼设计标号为C30,强度设计值取15Mpa;现浇梁砼设计标号为C50,强度设计值取23.5Mpa。

若钢管端部直接与砼接触,管壁接触面积为3.14×0.814×0.012=0.0306m2。

对于承台砼允许的最大压力值为0.0306×15×103=459KN

,砼局部承压不能满足要求。

在钢管端部设置2cm厚的钢板,按45°扩散角计算,砼净受压面积为0.133m2,0.133×15×103=1995KN>1460KN,此时砼局部承压满足要求,为安全起见,钢管根部及顶部均采用2cm厚的钢板,底部钢板提前预埋至承台砼中,顶部钢板兼作现浇梁底模。

为保证箱梁底板受力安全,采取在底板中额外增加配筋的措施。

对于底板底层纵向筋,在距离腹板外立面0.8m~2m的范围内进行N12筋的增设,长度及形状同图纸中的N1`筋(见SⅣ-2-45图纸),但直径增至20mm,单根长度13.28m,在对应的N1`上方设置,净距控制在2cm左右。

单T需设置18根(示意图中仅为一半的对称面),每T增加钢筋重量为590Kg。

示意图如下:

对于底板顶层横向向筋,在距离横隔梁中心线2m~4m的范围内进行N7’筋的增设,长度及形状同图纸中的N7筋(见SⅣ-2-45图纸),直径与N7钢筋相同也为20mm,单根长度6.35m,在对应的N7下方设置,净距控制在2cm左右。

单T需设置22根(示意图中仅为一半的对称面),每T增加钢筋重量为345Kg。

示意图如下:

四、0#块支架

1、支架形式

0#块支架在搭设时充分利用临时支撑钢管,在临时支撑钢管顶部适当位置用3cm厚钢板焊接出一牛腿平台,由四片贝雷片组合成的贝雷桁架安设在牛腿平台上,每侧各有三组贝雷桁架。

贝雷桁架横桥向安设,其中一道位于两根临时支撑钢管之间,其余两根分别位于两根临时支撑钢管两侧,相邻两道贝雷桁架中心间距为98.5cm,贝雷桁架间用型钢相互连接成一整体以确保其共同受力及稳定性。

0#块现浇底模采用2cm厚竹胶板,竹胶板下为10×10cm木方做背楞,木方在腹板部位间距15cm,底板部位间距30cm,木方纵向摆放;木方放置在横桥向搭设的12#工字钢分配梁上,12#工字钢分配梁间距50cm;12#工字钢分配梁安设在28#纵向工字钢分配梁上,28#工字钢纵向分配梁一端放置在主墩墩顶,另外一端枕于横向贝雷桁架上,28#工字钢纵向分配梁在底板部位间距60cm,在腹板部位间距30cm,28#工字钢与贝雷桁架之间利用硬杂木木方与铁楔支垫。

在翼板部位,两侧悬臂端贝雷桁架上纵向设置36#工字钢作为侧模板安放及施工平台,为确保其不产出太大的挠度,在其1/3位置采用两根双拼22#工字钢做支撑。

0#块支架形式详见下图:

2、支架验算

因在浇筑过程中,0#块有一部分砼处于墩柱部位,因此这部分混凝土不参与支架的验算,验算过程仅取悬出段及翼板处混凝土进行计算,钢筋混凝土容重取26kN/m3。

在悬出段箱梁截面变化不大,为计算简便,取其平均值。

同时由于分配梁搭设形式不同,因此在验算过程中对翼板、腹板、底板部位分别进行验算。

0#块混凝土总量为302.2m3,初步估算其中位于主墩顶的混凝土方量约为110.2m3,腹板部位的混凝土方量约为85m3,翼板部位的混凝土方量为28m3,底板部位的混凝土方量约为79m3(一半长4.2m,宽4.5m)。

则翼板部位砼平均荷载为:

q翼=28×26/(2×3×12)=10.1Kpa;

腹板部位砼平均荷载为:

q腹=85×26/(2×0.75×8.4)=175.4Kpa;

底板部位砼平均荷载为:

q底=79×26/(8.4×4.5)=54.3Kpa;

另外,

施工荷载:

取q2=2.5Kpa

振捣荷载:

取q3=2.0Kpa

模板荷载:

q4=3.7Kpa(侧模、底模、芯模的平均值)

倾倒砼时冲击荷载:

取q5=2.0Kpa

(1)、纵桥向木方计算

纵桥向木方在腹板部位间距15cm,在底板间距30cm。

腹板部位面荷载为:

q腹=1.2×(175.4+3.7)+1.4×(2.5+2)=221.2Kpa

腹板部位木方上的均布荷载为:

q腹线=221.2×0.15+0.05=33.2KN/m

底板部位面荷载为:

q底=1.2×(54.3+3.7)+1.4×(2.5+2)=75.9Kpa

底板部位木方上的均布荷载为:

q底线=75.9×0.3+0.05=22.8KN/m

横桥向木方简化为简支梁计算,在腹板及底板部位跨径均为0.5m。

对于10×10木方(落叶松):

W=103/6=167cm3;Ⅰ=104/12=833cm4。

腹板部位:

Mmax=q腹线L2/8=33.2×0.52/8=1.1KN.m,

Q=q腹线L/2=33.2×0.5/2=8.3KN

底板部位:

Mmax=q底线L2/8=22.8×0.52/8=0.7KN.m,

Q=q底线L/2=22.8×0.5/2=5.7KN

a、抗弯承载能力检算:

σmax=Mmax/W=1.1×103/(167×10-6)=6.6Mpa<[σ]=11Mpa(木材抗弯强度)

b、抗剪能力检算:

根据材料力学中矩形截面梁公式得

τmax=3Q/(2A)=3×8.3×103/(2×0.1×0.1)=1.3Mpa<[τ]=1.6Mpa(木材抗剪强度)

c、挠度检算:

f腹=5q腹线L4/(384EI)

=5×33.2×103×0.54/(384×9000×106×833×10-8)

=0.36mm<[f]=500/400=1.25mm

(2)、12号横桥走向工字钢分配梁验算

12#横桥向工字钢间距50cm。

腹板部位面荷载为:

q腹=1.2×(175.4+3.7)+1.4×(2.5+2)=221.2Kpa

腹板部位木方上的均布荷载为:

q腹线=221.2×0.5+0.14=110.7KN/m

底板部位面荷载为:

q底=1.2×(54.3+3.7)+1.4×(2.5+2)=75.9Kpa

底板部位工字钢上的均布荷载为:

q底线=75.9×0.5+0.14=38.1KN/m

横桥向12#工字钢简化为简支梁计算,在腹板部位跨径30cm,底板部位跨径均为60cm。

对于12#工字钢:

W=72.7cm3;Ⅰ=436cm4,

A=17.8cm2,E=2.06×1011pa。

腹板部位:

Mmax=q腹线L2/8=110.7×0.32/8=1.3KN.m,

Q=q腹线L/2=110.7×0.3/2=16.6KN

底板部位:

Mmax=q底线L2/8=38.1×0.62/8=1.7KN.m,

Q=q底线L/2=38.1×0.6/2=11.4KN

a、抗弯承载能力检算:

σmax=Mmax/W=1.7×103/(72.7×10-6)=23.6Mpa<[σ]=205Mpa(钢材抗弯强度)

b、抗剪能力检算:

τmax=3Q/(2A)=3×16.6×103/(2×17.8×10-4)=14Mpa<[τ]=120Mpa(钢材抗剪强度)

c、挠度检算:

f腹=5q腹线L4/(384EI)

=5×110.7×103×0.34/(384×2.06×1011×436×10-8)

=0.013mm<[f]=300/400=0.75mm

F底=5q底线L4/(384EI)

=5×38.1×103×0.64/(384×2.06×1011×436×10-8)

=0.07mm<[f]=600/400=1.5mm

(3)、28号纵桥走向工字钢分配梁验算

28#横桥向工字钢在腹板部位间距30cm,在底板部位间距60cm。

腹板部位面荷载为:

q腹=1.2×(175.4+3.7)+1.4×(2.5+2)=221.2Kpa

腹板部位木方上的均布荷载为:

q腹线=221.2×0.3+0.43=66.8KN/m

底板部位面荷载为:

q底=1.2×(54.3+3.7)+1.4×(2.5+2)=75.9Kpa

底板部位工字钢上的均布荷载为:

q底线=75.9×0.6+0.43=46KN/m

纵桥向28#工字钢简化为简支梁及单悬臂梁分别计算,最大计算跨径取最内侧贝雷桁架与墩柱之间的距离171.5cm,悬臂端悬臂长度取最外侧贝雷桁架至0#块断面端部距离51.5cm。

对于28#工字钢:

W=508cm3;Ⅰ=7114cm4,A=55.4cm2,E=2.06×1011pa。

腹板部位:

跨内段

Mmax=q腹线L2/8=66.8×1.7152/8=24.6KN.m,

Q=q腹线L/2=66.8×1.715/2=57.3KN

悬臂段

Mmax=q腹线L2/2=66.8×0.5152/2=8.9KN.m,

Q=q腹线L=66.8×0.515=34.4KN

a、抗弯承载能力检算:

σmax=Mmax/W=24.6×103/(508×10-6)=48.2Mpa<[σ]=205Mpa(钢材抗弯强度)

b、抗剪能力检算:

τmax=3Q/(2A)=3×57.3×103/(2×55.4×10-4)=15.5Mpa<[τ]=120Mpa(钢材抗剪强度)

c、挠度检算:

跨内段:

f底=5q腹线L4/(384EI)

=5×75.9×103×1.7154/(384×2.06×1011×7114×10-8)

=0.6mm<[f]=1715/400=4.3mm

悬臂段:

F底=q底线L4/(8EI)

=75.9×103×0.5154/(8×2.06×1011×7114×10-8)

=0.05mm<[f]=515/400=1.3mm

(4)贝雷桁架验算

将28#工字钢视为不等跨连续梁,根据力的分配原则可知,最内侧的一根贝雷桁架所承受的荷载最大,为相邻两跨一半的梁体及附加荷载。

根据支架示意图可知,相邻两跨的总跨径为2.7m。

则最内侧贝雷桁架受力图式如下图所示:

因此

Mmax=298.6×0.752/2+102.5×4.5×6×(2-0.75)/8-39.8×32/2

=337.3kN.m

Qmax=298.6×0.75+102.5×4.5/2=454.6kN

查表知:

对于单排单层不加强贝雷桁架,最大容许弯矩为788.2kN.m,最大容许剪力为245.2kN。

因此,其剪力不能满足施工要求,根据其数值,将最内侧贝雷桁架改为双排即可满足抗剪要求。

(5)支撑钢管承载力验算

支撑钢管按轴心承压杆件进行验算

悬出段梁体砼方量:

96m3(249.6t)

一半的模板重量取:

30t

28#工字钢重量:

3.5t

贝雷桁架重量:

3.5t

则四根支撑钢管承受的总重量为:

286.6t

计算是取1.2倍的安全系数,即按344t计算。

则每根承受的重力为344/4=86

支撑钢管长度取14.0m,根据图示其计算长度取7.0m。

对于φ820斜撑钢管(壁厚12mm)

截面积A=π(0.412-0.3982)=0.0305m2

截面回转半径i=√0.822+0.7962/4

=0.2857m

则长细比λ=7/0.2857=24.5

轴心受压焊管为B类截面,查其稳定系数φ=0.955

则有:

=860000/(0.955

×0.0305)=29.5MPa

[f]=215MPa

支撑钢管满足要求。

五、0#现浇段模板

1、模板形式

0#块现浇段底模采用2cm厚竹胶板,临时锚固用的钢管顶部范围采用2cm的钢板,既作为应力分散结构,又兼作底模,施工时注意钢板与竹胶板的拼缝控制。

主墩顶部位的底模采用在临时支座与永久支座之间填筑黄砂,黄砂水密压实,顶面比梁底标高低3cm,顶面抹平后铺筑一层约3cm厚的高标号砂浆,然后在砂浆层上涂抹一层黄油作为墩顶部位箱梁的底模。

因0#块在横隔梁上设计有横向预应力精轧螺纹钢,因此侧模在在0#块中间两侧4.0m段采用2cm厚竹胶板,两端4.0m段采用悬浇段挂篮外定型钢模板。

安装时注意钢模与竹胶板之间的拼缝处理。

竹胶板在固定时利用横隔梁横向精轧螺纹钢对拉,根据横隔梁横向精轧螺纹钢布设位置,竹胶板背后竖愣在外腹板上、下端采用10×10木方,横向间距30cm,在中间两排精轧螺纹钢之间(水平间距2.3m)竖愣采用10#槽钢,横向间距30cm,因此处间距较大,在10#槽钢跨中再横向增设4根精轧螺纹钢拉杆,使10#槽钢形成一双垮等垮连续梁。

定型钢模板的尺寸分1.5m×4.2m及2.0m×4.2m两种规格,钢模面板为5mm钢板,支撑钢楞为6.3#槽钢及12#槽钢,6.3#槽钢沿长边布设,间距0.3m。

12#槽钢沿短边布设,每块模板布5道,间距0.925m。

同时每道12#槽钢后用12#槽钢焊接成一方形框架,以增强侧模整体刚度,钢模板在固定时亦采用精轧螺纹钢作为拉杆,拉杆水平间距1.3m,竖向间距1.5m。

外模板精轧螺纹钢拉杆下压梁全部采用双拼12#工字钢。

翼板处模板与侧模形式基本相同,模板拼装时将面板处对拼,型钢框架处采用预留螺栓连接即可方便组合;

芯模采用木模,面板为2cm厚竹胶板,芯模顶板采用支架支撑,其结构形式与底板基本相同,支架间距为0.9×0.9m。

侧模背愣采用10×10cm木方竖向布置,横向间距30cm,拉杆采用φ16螺杆,最大间距控制在0.6×0.6m。

所用钢模在安装之前先进行试拼,确保接缝处平整与整齐,并认真除锈。

2、模板的受力验算

现浇段模板验算以腹板模板为重点,0#现浇段砼一次浇注成型,砼最大浇注高度为7.0m。

为避免因支架变形导致砼表面,砼按初凝时间不小于6小时进行设计。

新浇砼重力密度取γ=24KN/m3(砼侧压力与配筋无关);

砼初凝时间取t0=6小时;

砼浇筑速度取V=1m/h(自有拌合站产量约为50方/小时);

砼中掺入有外加剂,则修正系数K1=1.2;

砼为泵送砼,坍落度为15cm左右,则其修正系数K2=1.15

则,砼产生的最大侧向压应力为:

pmax=0.22×24×6×1.2×1.15×10.5=43.7Kpa

有效压头高度h=pmax/γ=1.82m

振捣砼产生的振捣荷载取4Kpa

荷载组合:

q=1.2×43.7+1.4×4=58Kpa

a、面板验算

1、钢模板部分

取单个I120钢楞宽度范围内的面板进行验算,均布荷载为:

q线=58×0.925=53.7KN/m。

模板按5等跨连续梁计算,单跨跨径0.3m,I=92.5×0.53/12=0.96cm4,W=I/(0.5h)=3.84cm3,A=46.25cm2

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 省道 大桥 主桥 施工 方案

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《C12343098汽轮机操作规程》要点.docx

《C12343098汽轮机操作规程》要点.docx