模板正式.docx

模板正式.docx

- 文档编号:26972328

- 上传时间:2023-06-24

- 格式:DOCX

- 页数:41

- 大小:282.87KB

模板正式.docx

《模板正式.docx》由会员分享,可在线阅读,更多相关《模板正式.docx(41页珍藏版)》请在冰豆网上搜索。

模板正式

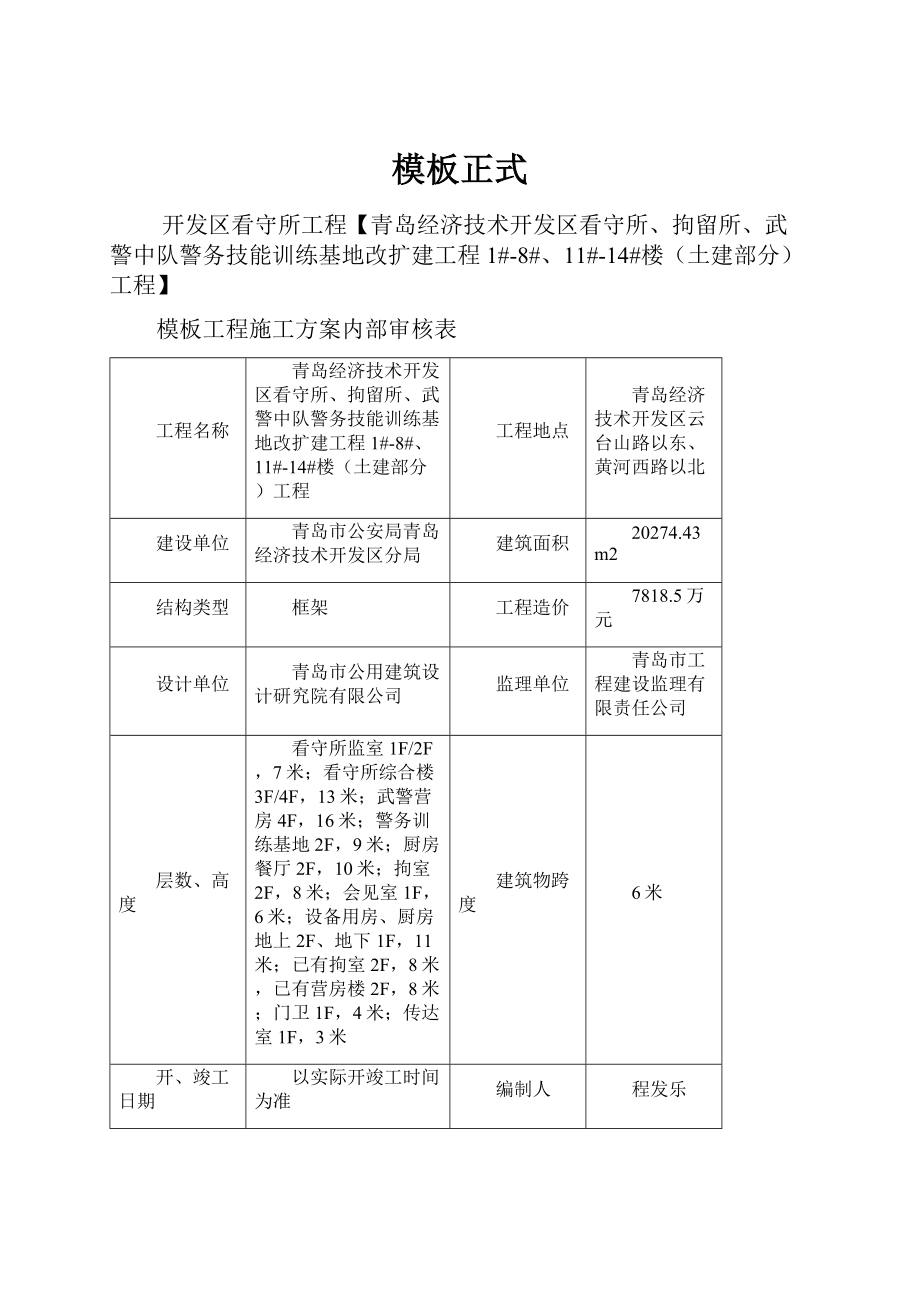

开发区看守所工程【青岛经济技术开发区看守所、拘留所、武警中队警务技能训练基地改扩建工程1#-8#、11#-14#楼(土建部分)工程】

模板工程施工方案内部审核表

工程名称

青岛经济技术开发区看守所、拘留所、武警中队警务技能训练基地改扩建工程1#-8#、11#-14#楼(土建部分)工程

工程地点

青岛经济技术开发区云台山路以东、黄河西路以北

建设单位

青岛市公安局青岛经济技术开发区分局

建筑面积

20274.43m2

结构类型

框架

工程造价

7818.5万元

设计单位

青岛市公用建筑设计研究院有限公司

监理单位

青岛市工程建设监理有限责任公司

层数、高度

看守所监室1F/2F,7米;看守所综合楼3F/4F,13米;武警营房4F,16米;警务训练基地2F,9米;厨房餐厅2F,10米;拘室2F,8米;会见室1F,6米;设备用房、厨房地上2F、地下1F,11米;已有拘室2F,8米,已有营房楼2F,8米;门卫1F,4米;传达室1F,3米

建筑物跨度

6米

开、竣工日期

以实际开竣工时间为准

编制人

程发乐

项目负责人

安玢

项目技术负责人

王亮

相关部门审核人员签字

单位

技术处

质检处

安全处

预算处

设备处

职务

职称

签名

审批结论

技术负责人签字:

年月日

中启胶建集团有限公司制

青岛经济技术开发区看守所、拘留所、武警中队警务技能训练基地改扩建工程1#-8#、11#-14#楼(土建部分)工程

模板工程施工方案

建设单位:

青岛市公安局青岛经济技术开发区分局

施工单位:

中启胶建集团有限公司

监理单位:

青岛市工程建设监理有限责任公司

编制人:

程发乐

编制日期:

2014年8月27日

一、施工方案编制依据:

《建筑施工模板安全技术规范》(JGJ162-2008)

《建筑施工扣件式钢管脚手架安全技术规范》(JGJ-2011)

《青岛市建筑工程脚手架及模板支撑系统安全管理暂行规定(试行)》

《建设工程安全生产管理条例》

《山东省建筑工程安全专项施工方案编制审查与专家论证暂行办法》

《工程施工图纸》以及青岛市有关文件要求。

《PKPM施工管理计算软件》(中国建筑科学研究院版)

《建筑结构荷载规范》(GB50009-2001)

《直缝电焊钢管》(GB/T13793、《低压流体输送甲焊接钢管》(GB/T3092)、《碳素结构钢》(GB/T700)

《钢管脚手架扣件》(GB/5831-2006)

《混凝土结构工程施工质量验收规范》(GB50204-2002)

二、工程概况及特点

1建筑概况

1.1本工程为青岛经济技术开发区看守所、拘留所、武警中队警务技能训练基地改扩建工程1#-8#、11#-14#楼(土建部分)工程,工程项目地点位于青岛经济技术开发区云台山路以东、黄河西路以北,南侧和北侧为农田,东侧为泄洪沟。

本工程项目占地面积36540m2。

拆除原有看守所、拘留所等建筑面积约5311m2;改造部分总面积约1670m2;新建工程总建筑面积20247.43m2,包括看守所、拘留所、看守所综合楼、监室、拘留所拘室、会见室、武警营房楼、餐厨用房、设备用房等,配套建设场区道路、预留预埋工程等、警务技能训练基地。

看守所建设规模为大型,拘留所为中型。

本工程主要施工项目中,看守所新建监室,地上1层、2层,建筑面积7878.75m2,建筑高度7.25m,屋面防水等级为Ⅰ级,耐火等级为一级,结构形式采用框架结构;看守所新建综合楼,地上3层、4层,建筑面积6167.16m2,建筑高度13.25m,屋面防水等级为Ⅰ级,耐火等级为一级,结构形式采用框架结构;看守所新建武警营房楼,4层框架结构,建筑面积1890.97m2,建筑高度16.10m,耐火等级为二级;警务训练基地新建综合楼,2层框架结构,建筑面积1214.05m2,建筑高度9.35m;厨房餐厅,2层框架结构,建筑面积654.59m2,建筑高度9.80m;拘留所新建拘室,2层框架,建筑面积1076.75m2,建筑高度8.25m;拘留所新建会见室,1层框架结构,建筑面积279.42m2,建筑高度5.60m;设备用房、厨房,采用2层框架结构(地下1层),建筑面积996.87m2,建筑高度11.00m;已有拘室、已有营房楼,2层砖混结构(原有),建筑面积分别为832.77m2和838.22m2,建筑高度均为8.25m;门卫、传达室采用1层框架结构。

以上工程屋面防水等级为Ⅰ级,耐火等级为二级。

本工程建设单位为青岛市公安局青岛经济技术开发区分局,代建单位为青岛经济技术开发区建筑工务局,设计单位为青岛市公用建筑设计研究院有限公司,勘察单位为深圳市工勘岩土工程有限公司、监理单位为青岛建设工程监理有限责任公司,施工单位为中启胶建集团有限公司。

5本工程计划工期(以实际开工日期为准进行调整).

三、本工程模板构造与安装要求

1本方案设计的一般规定

1.1本工程模板及支架设计依据工程的结构形式、荷载大小、地基土类别、施工设备和材料等条件进行。

(以上在工程概况中均有说明)

模板支撑系统的基础应具有足够的承载力,每根立柱底部均应设置木垫板和钢底座,木垫板厚度不小于50mm。

1.2模板及其支架的设计符合下列规定:

1.2.1具有足够的承载能力、刚度和稳定性,能可靠地承受新浇筑混凝土的自重,侧压力和施工过程中所产生的荷载及风荷载。

1.2.2构造简单,装拆方便,便于钢筋的绑扎、安装和混凝土的浇筑、养护。

1.2.3混凝土梁的施工采用从跨中向两端对称进行分层浇筑,每层厚度不得大于400mm。

1.2.4当验算模板及其支架在自重和风荷载作用下的抗倾覆稳定性时,应符合相应材质结构设计规范的规定。

1.2.5模板结构构件的长细比符合下列规定

1.2.5.1受压构件的长细比不应大于150,拉条、斜撑等连系构件,不应大于200。

1.2.5.2受拉构件长细比不应大于350。

1.2.6用扣件式钢管脚手架做支架立柱时,应符合下列规定:

1.2.6.1连接扣件和钢管立杆底座应符合现行国家标准《钢管脚手架扣件》GB15831的规定。

1.2.6.2承重的支架柱,其荷载应直接作用于立杆的轴线上,严禁承受偏心荷载。

1.3最高一步大横杆与模板支撑点之间的距离不得大于50cm。

四、本工程模板构造与安装要求

1一般规定

1.1模板安装前必须做好下列安全技术准备工作

1.1.1审查模板结构设计和施工说明书中的荷载、计算方法、节点构造和安全措施,设计审批手续应齐全。

1.1.2进行全面的安全技术交底,操作班组应熟悉设计与施工说明书,并应做好模板安装作业的分工准备。

1.1.3、检测,不合格者进行剔除,并运至工地指定地点堆对模板和配件进行挑选放。

1.1.4备齐操作所需的一切安全防护设施和器具。

1.2模板构造与安装符合下列规定

1.2.1模板安装按设计与施工说明书顺序拼装。

木杆、钢管等支架立柱不得混用。

1.2.2竖向模板和支架立柱支承部分安装在基土上时,应加设垫板,垫板应有足够强度和支承面积,且应中心承载。

基土应坚实,并应有排水措施。

1.2.3模板及其支架在安装过程中,必须设置有效防倾覆的临时固定设施。

1.2.4现浇钢筋混凝土梁、板,当跨度大于4m时,模板应起拱;当设计无具体要求时,起拱高度宜为全跨长度的1/100~3/1000.

1.2.5安装模板应保证工程结构和构件各部分形状、尺寸和相互位置的正确,防止漏浆,构造符合模板设计要求。

模板具有足够的承载力、刚度和稳定性,应能可靠承受新浇混凝土自重和侧压力以及施工过程中所产生的荷载。

1.2.6拼装高度在2m以上的竖向模板,不得站在下层模板上拼装上层模板。

安装过程中设置临时固定设施。

1.2.7当承重焊接钢筋骨架和模板一起安装时,符合下列规定:

1.2.7.1梁的侧模、底模必须固定在承重焊接钢筋骨架的节点上。

1.2.7.2安装钢筋模板组合体时,吊索应按模板设计的吊点位置绑扎。

1.2.8当支架立柱成一定角度倾斜,或其支架立柱的顶表面倾斜时,应采取可靠措施确保支点稳定,支撑底脚必须有防滑移的可靠措施。

1.2.9所有垂直支架保证其垂直。

1.2.10对梁和板安装二次支撑前,其上不得有施工荷载,支撑的位置必须正确。

安装后所传给支撑或连接件的荷载不应超过其允许值。

1.2.11支撑梁、板的支架立柱构造与安装应符合下列规定:

1.2.11.1梁和板的立柱,其纵横向间距应相等或成倍数。

1.2.11.2钢管立柱底部设垫木和底座,顶部应设可调支托,U形支托与楞梁两侧间如有间隙,必须锲紧,其螺杆伸出钢管顶部不得大于200mm,螺杆外径与立柱钢管内径的间隙不得大于3mm,安装时应保证上下同心。

1.2.11.3在立柱底距地面200mm高处,沿纵横水平方向应按纵下横上的程序设扫地杆。

可调支托底部的立柱顶端应沿纵横向设置一道水平拉杆。

扫地杆与顶部水平拉杆之间的间距,在满足模板设计所确定的水平拉杆步距要求条件下,进行平均分配确定步距后,在每一步距处纵横向应各设一道水平拉杆。

所有水平拉杆的端部均应与四周建筑物顶紧顶牢。

无处可顶时,应在水平拉杆端部和中部沿竖向设置连续式剪刀撑。

1.2.11.4钢管立柱的扫地杆、水平拉杆、剪刀撑应采用Φ48×3.6钢管,用扣件与钢管立柱扣牢。

钢管扫地杆、水平拉杆应采用对接,剪刀撑应采用搭接,搭接长度不得小于500mm,并应采用2个旋转扣件分别在离杆端不小于100mm处进行固定。

1.2.12当模板安装高度超过3.0m时,必须搭设脚手架,除操作人员外,脚手架下不得站其他人。

1.2.13安装模板时,安装所需各种配件应置于工具箱或工具袋内,严禁散放在模板或脚手板上;安装所用工具应系挂在作业人员身上或置于所配带的工具袋中,不得掉落。

1.2.14吊运模板时,必须符合下列规定:

1.2.14.1作业前应检查绳索、卡具、模板上的吊环,必须完整有效,在升降过程中应设专人指挥,统一信号,密切配合。

1.2.14.2吊运大块或整体模板时,竖向吊运不应少于2个吊点,水平吊运不应少于4个吊点。

吊点必须使用卡环连接,并应稳起稳落,待模板就位连接牢固后,方可摘除卡环。

1.2.14.3吊运散装模板时,必须码放整齐,待捆绑牢固后方可起吊。

1.2.14.4严禁起重机在架空输电线路下面工作。

1.2.14.5遇5级及以上大风时,应停止一切吊运作业。

1.2.17木料应堆放在下风向,离火源不得小于30m,且料场四周应设置灭火器材。

2支架立柱构造与安装

2.1钢管作立柱支撑的构造与安装规定:

2.1.1钢管规格、间距、扣件应符合设计要求。

每根立柱底部应设置底座及垫板,垫板厚度不得小于50mm。

2.1.2钢管支架立柱间距、扫地杆、水平拉杆、剪刀撑的设置应符合有关规定。

当立柱底部不在同一高度时,高处的纵向扫地杆应向低处延长不少于2跨,高低差不得大于1m,立柱距边坡上方边缘不得小于0.5m.

2.1.3立柱接长严禁搭接,必须采用对接扣件连接,相邻两立柱的对接接头不得在同步内,且对接接头沿竖向错开的距离不宜小于500mm,各接头中心距主节点不宜大于步距的1/3.

2.1.4严禁将上段的钢管立柱与下段钢管立柱错开固定在水平拉杆上。

2.1.5落地式模板和共享空间模板支架立柱,在外侧周圈应设由下至上的竖向连续式剪刀撑;中间在纵横向应每隔10m左右设由下至上的竖向连续式剪刀撑,其宽度宜为4-6m,并在剪刀撑部位的顶部、扫地杆设置水平剪刀撑。

剪刀撑杆件的底端应与地面顶紧,夹角宜为45°~60°见附图所示。

2.1.6当支架立柱高度超过5m时,应在立柱周圈外侧和中间有结构柱的部位,按水平间距6~9m、竖向间距2~3m与建筑结构设置一个固结点。

(适用于动力车间)

3普通模板与安装

3.2柱模板应符合下列规定:

3.2.1现场拼装柱模时,应适时的安设临时支撑进行固定,斜支撑与地面的倾角宜为60°,严禁将大片模板系在柱子钢筋上。

3.2.2待四片柱模就位组拼经对角线校正无误后,应立即自下而上安装柱箍。

3.2.3柱模校正(用四根斜支撑或用连接在柱模顶四角带花篮螺栓的揽风绳,底端与楼板钢筋拉环固定进行校正)后,应采用斜支撑或水平支撑进行四周支撑,以确保整体稳定。

当高度超过4m时,应群体或成列同时支模,并应将支撑连成一体,形成整体框架体系。

当需单根支模时,柱宽大于500mm应每边在同一标高上设置不得少于2根斜撑或水平撑。

斜撑与地面的夹角宜为45°~60°,下端尚应有防滑移的措施。

3.2.4角柱模板的支撑,除满足上款要求外,还应在里侧设置能承受拉力和压力的斜撑。

3.3独立梁和整体楼盖梁结构模板应符合下列规定:

3.3.1安装独立梁模板时应设安全操作平台,并严禁操作人员站在独立梁底模或柱模支架上操作及上下通行。

3.3.2底模与横楞应拉结好,横楞与支架、立柱应连接牢固。

3.3.3安装梁侧模时,应边安装边与底模连接,当侧模高度多于2块时,应采取临时固定措施。

3.3.4起拱应在侧模内外楞连固前进行。

3.4楼板或平台板模板应符合下列规定:

3.4.1当预组合模板采用桁架支模时,桁架与支点的连接应固定牢靠,桁架支承应采用平直通长的型钢或木方。

3.4.2当预组合模板块较大时,应加钢楞后方可吊运。

当组合模板为错缝拼配时,板下横楞应均匀布置,并应在模板端穿插销。

3.4.3单块模就位安装,必须待支架搭设稳固、板下横楞与支架连接牢固后进行。

3.4.4U形卡应按设计规定安装。

3.5其他结构模板应符合下列规定:

3.5.1安装圈梁、阳台、雨棚及挑檐等模板时,其支撑应独立设置,不得支搭在施工脚手架上。

3.5.2安装悬挑结构模板时,应搭设脚手架或悬挑工作台,并应设置防护杆和安全网。

作业处的下方不得有人通行或停留。

3.5.3在危险部位进行作业时,操作人员应系好安全带。

五、模板设计

1梁模板设计:

以本工程框架梁为例进行设计计算,模板采用1220×2440×12厚木胶板(多层板),并配以Ф48.3钢管、50×100木方作为支撑骨架。

梁底模:

下铺70mm×45mm木方扁向使用作为次龙骨,间距为250-300mm,下铺Φ48.3mm×3.6mm的短钢管主龙骨,间距为500mm,梁底模板支撑采用Φ48.3mm×3.6mm钢管脚手架,沿梁方向立杆间距为1000mm,跨距为1000mm,排架步距为第一步为1800mm,其余不得大于1200mm,沿梁方向设水平剪刀撑和竖向剪刀撑。

梁侧模:

次龙骨采用100mm×50mm木方,间距为420mm,外设Φ48.3mm×3.6mm的短钢管主龙骨,间距为400mm,对拉螺栓采用M12间距沿梁方向400mm,垂直梁方向450mm。

(高度大于600的梁设置对拉螺栓)。

脚手架底通长铺设木垫板(板宽×板厚=(250X300)mm×50mm)。

2板模板设计:

落地式楼板支撑架纵横向间距为500mm,100mm×100mm的木方作主龙骨,主龙骨间距为800mm,主龙骨上部放置50mm*100mm的木方作次龙骨,次龙骨间距为200mm,然后铺设12mm厚多层板。

板底模板支撑采用Φ48.3mm×3.6mm钢管脚手架,模板支撑纵横向间距为1000mm,排架步距为第一步为1800mm,其余不得大于1200mm,沿板方向设水平剪刀撑和竖向剪刀撑。

3柱模板设计:

采用12mm厚木胶板作面板,50mm×100mm方木作楞木兼拼口木,以Φ48.3钢管作为柱箍,柱截面尺寸大于等于500mm时,增加对拉螺栓进行加固。

后附梁、楼板模板支撑计算书。

六、施工条件

施工现场内有通往各个主楼的永久道路,路段平坦、宽阔,有利于模板及其管件的运输,本工程设4部塔吊,供1#-8#、11#-14#楼物料运输,模板堆放于塔吊周围,在塔吊臂弧范围内,采用多层板。

七、施工程序

1施工工艺流程

1.1柱模板施工工艺:

弹线→找平、定位→加工或预拼装柱模→安装柱模(柱箍)→安装拉杆或斜撑→校正垂直度→检查验收

1.2梁模板施工工艺:

抄平、弹线(轴线、水平线)→支撑架搭设→支柱头模板→铺梁底模板→拉线找平(起拱)→绑扎梁筋→封侧模

1.3楼板模板施工工艺:

支架搭设→龙骨铺设、加固→楼板模板安装→楼板模板预检

1.4楼梯模板施工工艺:

弹控制线→支架搭设→铺底模(含外帮板)→钢筋绑扎→楼梯踏步模板→模板检查验收

2施工方法

2.1柱模板支设

采用12mm厚木胶板作面板,50mm×100mm方木作楞木兼拼口木,以Φ48.3钢管作为柱箍,柱截面尺寸大于等于500mm时,增加对拉螺栓进行加固。

(1)柱截面尺寸<500mm的柱采用Φ48.3钢管作为柱箍紧固,柱高2米以下范围内柱箍间距≤400㎜,柱高2米以上范围内柱箍间距≤500mm,柱外侧双向对加Φ12对拉螺栓,柱模板示意见附图。

(2)柱截面尺寸≥500mm的柱采用Φ48.3钢管作为柱箍紧固,柱高2米以下范围内柱箍间距≤400㎜,柱高2米以上范围内柱箍间距≤500mm,双向对加Φ12对拉螺栓,对拉螺栓布置间距同柱箍。

2.2楼板、梁模板支设

楼板及梁模板采用多层板作面板,方木作次楞木兼拼口木,φ48.3mm钢管作主楞骨及支撑系统。

2.2.1梁模板的支设

搭设整体支架时,应根据梁的位置加密支架立杆;楼板立杆与梁侧模主楞立杆的间距应控制在300mm左右。

梁底横楞木方搭设时,先在梁的两端各搭一根木方,其高度为梁底设计标高减去梁底模厚度,然后在两端横楞的底部通长拉线搭设中部的横楞,木方间距不得大于20cm。

梁按其净跨的1~3‰起拱,起拱后的横楞沿梁长度方向应呈弧形,不得形成三角形。

次梁模板不入主梁模板内;主梁模板不入柱模板内;所有梁侧模板必须定向配制,规定横向为外包,纵向为被包,以防在模板安装时出现混乱,造成乱锯、乱补现象。

在梁与梁、梁与柱的接槎处,必须使用50mm×50mm的木方,将阴阳角两侧的模板固定在木方上,确保阴阳角的方正和接缝的严密。

梁侧模板安装后,应沿施工段通长拉线,校正梁侧模板的顺直,并加支撑固定后再进行楼板模板的施工。

梁高大于500mm时,在梁高的中部设一排穿梁对拉螺栓,Φ12间距@≤750mm。

2.2.2楼板模板的支设

按楼板的底标高减去模板和木龙骨的高度,搭设模板的主横楞钢管;铺设并校正后的次楞方木上平必须与梁侧模板上口在同一水平面上;将预排版的楼板模板按图纸位置用钢钉固定在方木上,钢钉间距为25cm。

2.2.2.1楼板模板立杆的支设要求

1.梁和板的立柱,纵横向间距应相等或成倍数。

2.钢管立柱底部应设垫木和底座,顶部应设可调支托,U型支托与楞梁两侧间如有间隙,必须楔紧,其螺杆伸出钢管顶部不得大于200mm,螺杆外径与立柱钢管内径的间隙不得大于3mm,安装时应保证上下同心。

3.在立柱底距地面200mm高处,沿纵横水平方向应按纵下横上的程序设扫地杆。

可调支托底部的立柱顶端应沿纵横向设置一道水平拉杆。

扫地杆与顶部水平拉杆之间的间距,在满足模板设计所确定的水平拉杆步距要求条件下,进行平均分配确定步距后,在每一步距处纵横向应各设一道水平拉杆。

(动力车间施工时,在最顶步距两水平拉杆中间应加设一道水平拉杆);所有水平拉杆的端部均应与四周建筑物顶紧顶牢。

无处可顶时,应于水平拉杆端部和中部沿竖向设置连续式剪刀撑。

4.钢管立柱的扫地杆、水平拉杆、剪刀撑应采用Φ48mm×3.5mm钢管,用扣件与钢管立柱扣牢。

钢管扫地杆、水平拉杆应采用对接,剪刀撑应采用搭接,搭接长度不得小于500mm,用两个旋转扣件分别在离杆端不小于100mm处进行固定。

2.3落地式模板支设的支撑设置应符合下列规定:

2.3.1落地式模板支架四边与中间应设置一道纵向剪刀撑,由底至顶连续设置。

2.3.2高于4m的模板支架,其两端与中间每间隔4排立杆从顶开始向下,每间隔2步设置一道水平剪刀撑(适用于动力车间)。

2.3.3每道剪刀撑宽度应不小于4跨,且不小于6m,斜杆与地面的倾斜角为45°~60°。

剪刀撑斜杆的接长应采用搭接。

剪刀撑斜杆用旋转扣件固定在与之相交的横向水平杆的伸出端或立杆上,旋转扣件中心线至主接点的距离应小于150mm。

2.3.4模板支撑系统应为独立的系统,禁止与脚手架、接料平台、物料提升机及外用电梯等相连接。

2.3.5竖向剪刀撑斜杆与地面的倾角应为45。

-60。

水平剪刀撑与支架纵(或横)向夹角应为45。

-60。

剪刀撑鞋杆的接长应符合规范要求。

2.3.6模板立柱顶部应采用可调U型托直接支顶在底模的主梁上,不得将立柱顶端与做主梁的钢管用扣件连接;可调顶托丝杠伸出长度不应大于200mm。

2.3.7对于4排及以上立柱的模板支架应按下列规定设置竖向和水平剪刀撑:

2.3.7.1模板支架外围在外侧立面整个长度和高度上连续设置剪刀撑;支架内部中间每隔5-6根立杆或5-7m应在纵横向的整个长度和高度上连续设置剪刀撑。

2.3.8排以下立杆的模板支架,应采外围纵向外侧立面整个长度和高度上连续设置竖向剪刀撑;模板支架外围横向外侧立面(即两端外立面)和沿纵向每隔4根立杆设置一道连续的竖向剪刀撑;当设置剪刀撑有困难时,可采用之字斜杆支撑。

2.3.9模板支撑系统应为独立的系统,禁止与脚手架、接料平台、物料提升机及外用电梯等相连接。

2.4模板拼缝的处理

顶板模板采用对缝,缝隙下面设计龙骨,成对钉钉子分别将两块模板固定在同一龙骨上。

模板裁切时,要弹线采用电动工具按线裁切,侧面打磨刷漆,防止雨水膨胀。

顶板模板安装完毕,用水泥腻子将个别缝隙填实抹光或采用密封胶条封堵严密。

墙体相邻两模板拼接拼缝宽度小于等于2mm,并应把所在的木方与相邻模板的木方用螺栓固定起来,以保证模板的整体性和严密性,防止漏浆。

2.5模板的拆除

2.5.1模板的拆除时间

根据《混凝土结构工程施工质量验收规范》GB50204-2002要求,模板拆除时结构混凝土强度应满足下表的要求。

因此,各类梁、板构件的拆模时间,应按照同条件养护试块的强度确定。

底模拆除时混凝土强度要求

构件类型

构件跨度(m)

达到设计的混凝土立方体抗压强度标准值的百分率(100%)

板

≤2

≥50

>2,≤8

≥75

>8

≥100

梁、拱、壳

≤8

≥75

≥8

≥100

悬臂构件

≥100

2.5.2模板的拆除顺序

柱子模板拆除:

先拆柱斜支撑,卸掉柱箍,然后用撬棍轻轻撬动模板,使模板与砼脱离。

墙模板拆除:

先拆除穿墙螺栓等附件,再拆除斜撑,用撬棍轻轻撬动模板,使模板离开墙体。

楼板、梁模板拆除:

应先拆梁侧边模,在拆除楼板模板,最后拆除梁底模。

四、主要资源需求计划

4.1劳动力需求计划

各施工阶段模板支设及拆除的劳动力见表4.1.1。

表4.1.1劳动力计划表

序号

施工阶段

模板工(人)

备注

1

基础

30

2

主体结构

40

4.2主要周转材料需求计划

模板工程的主要周转材料见表4.2.1。

表4.2.1主要周转材料表

序号

名称

数量

单位

备注

1

木胶板

20000

㎡

12㎜厚

2

木方

260

m3

3

钢管

100

t

φ48mm×3.5mm

4

各类扣件

90000

个

五、施工要求及保证措施

5.1一般规定

5.1.1各类模板应按模板设计和规范要求进行施工,以保证模板及其支架具有足够的承载力、刚度和稳定性。

5.1.2柱混凝土应分层浇注,每层的浇注高度不宜超过

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 模板 正式

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《C12343098汽轮机操作规程》要点.docx

《C12343098汽轮机操作规程》要点.docx