阅读笔记之 控制逻辑图精品培训课件.docx

阅读笔记之 控制逻辑图精品培训课件.docx

- 文档编号:26780989

- 上传时间:2023-06-22

- 格式:DOCX

- 页数:55

- 大小:3.12MB

阅读笔记之 控制逻辑图精品培训课件.docx

《阅读笔记之 控制逻辑图精品培训课件.docx》由会员分享,可在线阅读,更多相关《阅读笔记之 控制逻辑图精品培训课件.docx(55页珍藏版)》请在冰豆网上搜索。

阅读笔记之控制逻辑图精品培训课件

阅读笔记之控制逻辑图

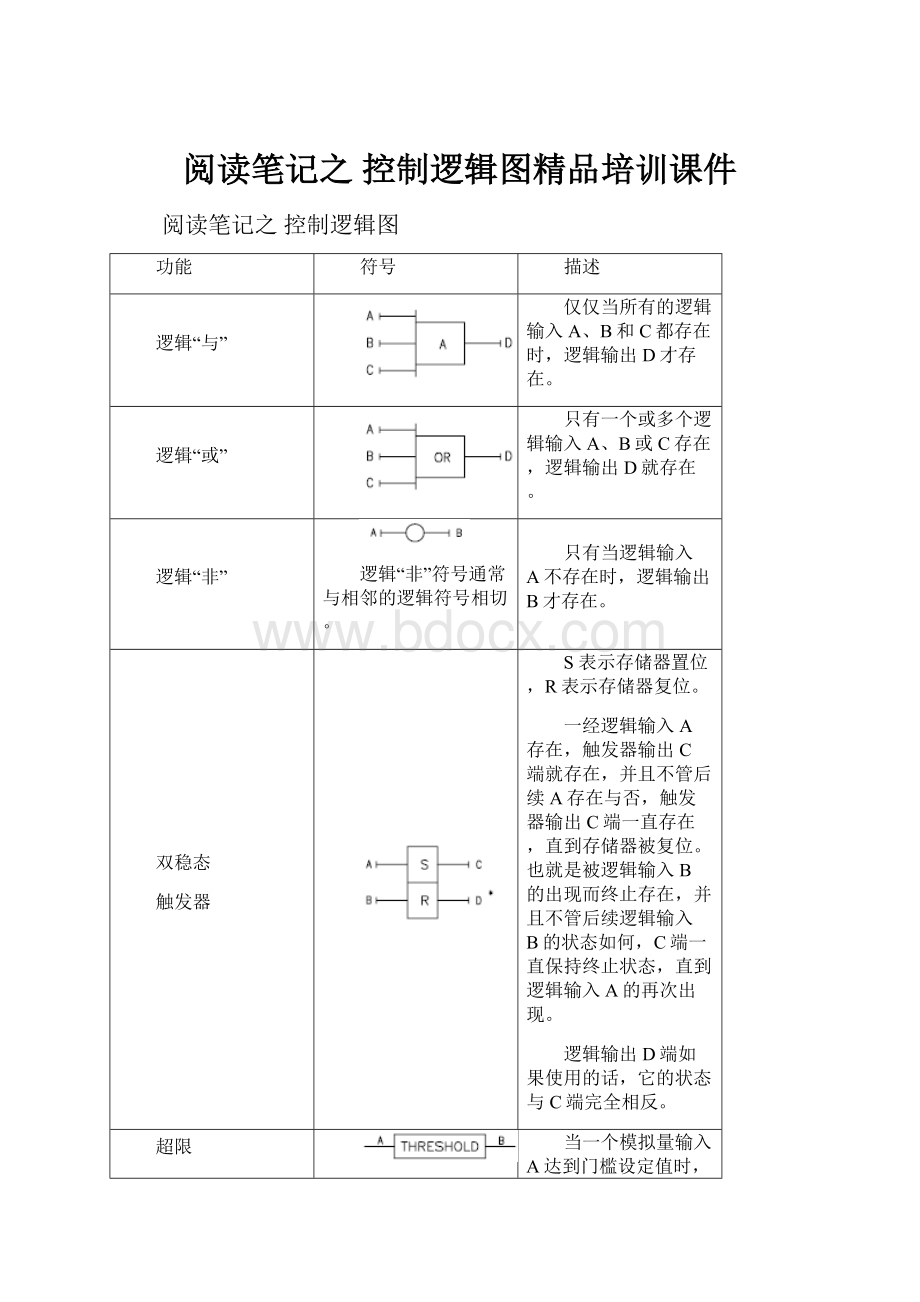

功能

符号

描述

逻辑“与”

仅仅当所有的逻辑输入A、B和C都存在时,逻辑输出D才存在。

逻辑“或”

只有一个或多个逻辑输入A、B或C存在,逻辑输出D就存在。

逻辑“非”

逻辑“非”符号通常与相邻的逻辑符号相切。

只有当逻辑输入A不存在时,逻辑输出B才存在。

双稳态

触发器

S表示存储器置位,R表示存储器复位。

一经逻辑输入A存在,触发器输出C端就存在,并且不管后续A存在与否,触发器输出C端一直存在,直到存储器被复位。

也就是被逻辑输入B的出现而终止存在,并且不管后续逻辑输入B的状态如何,C端一直保持终止状态,直到逻辑输入A的再次出现。

逻辑输出D端如果使用的话,它的状态与C端完全相反。

超限

当一个模拟量输入A达到门槛设定值时,数字输出B端根据所示条件变成“0”或者“1”。

始端延迟

输出始端延迟

若逻辑输入A在时间T内连续存在,则逻辑输出B在时间T过后出现,且随A的终止而终止。

末端延迟

输出末端延迟

逻辑输出B即刻随逻辑输入A的出现而出现。

逻辑输出B终止则在输入A终止的时间T之后。

脉冲输出

不管逻辑输入A出现后续状态如何,逻辑输出B立即出现,且只存在于时间T内。

注:

逻辑状态1的含义是:

接点闭合、指示灯亮、有电压、无报警、电磁阀激励。

去DCS的逻辑状态0的含义是报警。

PAGE12

该控制逻辑用于产生放空紧急停机指令,另外生成平均值和报警信号。

该控制逻辑应由ESDPLC执行。

适用于该逻辑的有:

压缩机初级密封气泄漏检测的PIT160/161/162和PIT163/164/165。

当3台压变及其所测参数都正常时,BRN为1,并且低于门槛设定值,门槛输出为1,一列3个与门的输出均为1,一列3个或门的输出也均为1,自然最后的与门输出也是1,此为正常状态。

当其中一台压变故障或其所测参数越限(高高报警),一列3个与门的输出只有一个为0,一列3个或门的输出仍然均为1,最后的与门输出也是1,此也是正常状态。

当3台压变中有两台以上故障或两台以上所测参数越限(高高报警),一列3个与门的输出至少有两个为0,一列3个或门的输出至少会有一个是0,最后的与门输出也是0,生成放空紧急停机指令。

PAGE13

该控制逻辑用于产生不放空紧急停机指令,另外生成平均值和报警信号。

该控制逻辑也由ESDPLC执行。

适用于该逻辑的有:

空气密封气泄漏检测的PIT255/256/257和润滑油汇管PIT354/355/356。

当3台压变及其所测参数都正常时,一列3个与门的输出均为1,一列3个或门的输出也均为1,自然最后的与门输出也是1,此为正常状态。

当其中一台压变故障或其所测参数越限(低低报警),一列3个与门的输出只有一个为0,一列3个或门的输出仍然均为1,最后的与门输出也是1,此也是正常状态。

当3台压变中有两台以上故障或两台以上所测参数越限(低低报警),一列3个与门的输出至少有两个为0,一列3个或门的输出至少会有一个是0,最后的与门输出也是0,生成不放空紧急停机指令。

PAGE14

这也是3选2逻辑,只不过参选的输入点是3个,而不是6个。

正常情况下,热旁通阀FV200的全关阀位检测开关当该阀处于全关状态时是闭合的,也就是说,ZSL205、ZSL206和ZSL207是逻辑1。

显然,一列3个或门的输出均是1,单与门的的输出也是1。

70-14信号应是压缩机启动前的吹扫指令,在压缩机吹扫完成后及其运行期间,该信号应为1,经逻辑非之后变成逻辑0。

如此,单或门的输出因有一个逻辑1输入,所以ZSL205-207为逻辑1,不是停机指令。

非正常情况下,热旁通阀FV200意外打开或没有全关到位,该阀的全关阀位检测开关ZSL205、ZSL206和ZSL207至少有两个是断开的,即逻辑0状态。

显然,一列3个或门的输出至少有一个以上是0,单与门的输出也是0。

70-14信号在压缩机吹扫完成后及其运行期间,该信号应为1,经逻辑非之后变成逻辑0。

如此,单或门的输出ZSL205-207为逻辑0,发出停机指令。

70-14信号应是压缩机启动前的吹扫指令,在压缩机吹扫期间,该信号应是逻辑0,经逻辑非之后变成逻辑1。

这样一来,热旁通阀离开全关阀位也不会生成ZSL205-207=逻辑0的停机指令。

虽然在启机前的吹扫期间,或是在紧急停机后仍在高于最低转速运转期间,压缩机电机都处于停运状态,但ZSL205-207=0的紧急停机会导致8步启机程序的中止。

应该指出的是,若用70-14信号,应给出它的点名和点描述。

经查阅70页逻辑图,我们判断该信号应该是PURGEREQUEST。

PAGE15

这是参与3选2逻辑的变送器测量值偏差报警生成逻辑。

每个变送器的测量值和它们3个变送器测量值的平均值分别经过F(X)C=[A-B]运算,其偏差值C若超过工程单位+/-5%的范围,经THRESHOLD产生测量值偏差报警信号,最后由可视报警逻辑输出(报警=逻辑0)。

适用于该逻辑的变送器有:

PAGE18

这是模拟量越限报警(L=0、H=0)信号生成逻辑,适用于该逻辑的模拟量有包括压力变送器、差压变送器、温度变送器、温度传感器、液位变送器在内的32个模拟量信号。

其中生成的:

*PAL353润滑油汇管压力低以PSL353参与压缩机启动符合逻辑。

*LAL130润滑油高位油罐液位低以LSL130参与压缩机启动符合逻辑。

*PAL353和PAL306(润滑油泵出口压力低)参与油泵的启、停控制逻辑。

*LAL301润滑油箱液位低参与润滑油泵和加热器的控制逻辑。

PAGE21

这是模拟量双限(L、LL)报警生成逻辑,适用于该逻辑的有:

注意:

压缩机出口压力是PIT202,不是PIT166。

PIT166是天然气密封气进口压力。

另外PDIT205在P&ID图中是PDIT203,自控专业的习惯是以P&ID图为准。

1、PDIT-153密封气平衡管差压信号经此逻辑生成PDI-153、PDAL-153和PDAH-153,其中:

1)PDI-153到PAGE49,参与对PDCV-153气动调节阀的控制;

2)PDAL-153和PDAH-153去PAGE58,化身为PSL-153(<0.6bar)和PSH-153(>0.9bar),控制机组放空阀CV-203的打开或关闭。

3)PDAL-153去PAGE40,化身为PDSL-153作为压缩机启动符合条件之一。

4)PDAL-153去PAGE55,参与生成工艺阀门方式A或方式B逻辑:

2、TIT306润滑油冷却器下游汇管温度信号经此逻辑生成TAL306,去PAGE40,化身为TSL306作为压缩机启动符合条件之一。

3、PDIT205应该是PDIT203,压缩机进口加载阀两端差压,经此逻辑生成PDAH205(203)、PDAL205(203),其中:

1)PDAL205(203)去PAGE55,参与生成工艺阀门方式A或方式B逻辑。

2)PDAL205(203)去PAGE75,参与生成启机步骤第6步开始的条件(<1bar)。

PAGE23

TIT-302是润滑油箱温度,经此逻辑生成TI302、TSH302、TSL302和TALL302。

其中:

1)TSH302、TSL302去PSAGE31,参与润滑油电加热器On/Off控制(XS-122)。

2)TALL302去PSAGE33,参与润滑油泵PM-100启动限制逻辑。

3)TALL302去PSAGE36,参与润滑油泵PM-101启动限制逻辑。

PAGE31

这是润滑油电加热器ON/OFF控制逻辑,其控制逻辑的核心是两个R-S触发器。

润滑油电加热器控制方式有:

1)TSL302和TSH302自动On/Off控制;

2)HMI操作员手动启、停控制。

上R-S触发器为TSL302和TSH302自动On/Off控制,下R-S触发器为HMI操作员手动启、停控制。

在压缩机组每次启动之前,操作员必须通过HMI启动电加热器,即下R-S触发器输出为1,若此时电加热器允许使用(XS-113=1)且无故障(XS-114=1),润滑油温度低于下限值(TSL302<35oC),则送MCC的XS122=1,启动电加热器。

如果XS122信号前端经过5秒延迟后,电加热器仍未启动,即XS112为0,则XS204=0,生成电加热器未启动报警。

如果XS122信号前端(上升沿)经过5秒延迟后,电加热器启动,即XS112为1,则XS204=1,电加热器进入正常运行状态。

直到压缩机组停运,且该机组进入冷备状态之前的正常情况下,电加热器将一直在TSL302和TSH302自动On/Off控制之下。

当TSH302>40oC时,上R-S触发器输出端S=0,XS122=0,电加热器断电停运。

而当TSL302<35oC时,上R-S触发器输出端S=1,XS122=1,电加热器通电运行。

如果出现LSL301润滑油箱液位低报警或者是电加热器故障,上R-S触发器输出端S=0,XS122=0,电加热器断电停运。

当压缩机组停运,且该机组将进入冷备状态时,操作员必须通过HMI按钮(STOP)停掉电加热器,即下R-S触发器输出S=0,XS122=0,电加热器断电停运。

如果XS-122信号末端(下降沿)经过5秒延迟后,电加热器仍在运行,即XS112为1,则XS205=0,生成电加热器未能停运报警。

PAGE32

这是润滑油油雾分离器启、停控制逻辑,其核心是图中下方的R-S触发器。

正常情况下,在压缩机组每次启动之前,操作员必须通过HMISTART按钮启动润滑油油雾分离器。

启动信号经脉冲输出逻辑变成0.5秒的脉冲信号,若此时XS-117(分离器电机无故障)且XS-116(分离器电机可用),则R-S触发器被置位,即S=1,也就是XS-123=1,生成启动润滑油油雾分离器指令。

值得注意的是,XS-117(分离器电机无故障)和XS-116(分离器电机可用)均在R-S触发器的置位端。

也就是说,这两个信号只限制生成启动润滑油油雾分离器指令(R-S触发器的置位端S表示存储器置位,R表示存储器复位。

一经逻辑输入A存在,触发器输出C端就存在,并且不管后续A存在与否,触发器输出C端一直存在,直到存储器被复位。

)。

润滑油油雾分离器电机的停运只能靠HMI的STOP按钮,无论是发生故障,还是它已不能使用。

图中上方的启动润滑油油雾分离器信号经前端(上升沿)延时和末端(下降沿)延时后,与润滑油油雾分离器运行状态逻辑“与”后,生成XS207(未启动报警)和XS208(未停运报警)。

PAGE33

这是润滑油泵PM-100主/备状态选择和启动条件控制逻辑,只要系统备用状态良好(XS107=1、TSLL302=1、LSL301=1和隔离气压力不低),压缩机组启动前,若最先启用PM-100,那末PM-100启动并自动成为主用(INMAIN),注意,主用润滑油泵的启动总是由操作员通过HMI的START按钮来实现的。

操作员通过HMI的START按钮发出的启动命令经MO(脉冲输出)逻辑变成脉宽为0.5秒的脉冲信号(逻辑1),XS107=1、TSLL302=1和LSL301=1经与门输出逻辑1,此时PM-101的状态是逻辑0(停运状态,并且也只有PM-101在停运状态,PM-100才有可能成为主用)经逻辑非后也是逻辑1,显然3个逻辑1的逻辑与输出也是1,随之R-S触发器的置位端是逻辑1,其输出端S=1,标记PM-100为主用。

启动PM-100的中间指令的生成分两种情况,一是PM-101在停运状态,PM-100为主用;二是PM-101在运行状态,即PM-101原为主用。

在这两种情况下,HMI操作员都可以启动PM-100润滑油泵。

这是PM-101与PM-100主/备转换控制逻辑。

该逻辑提供了先前PM-101为主用泵运行情况下,PM-100作为备用泵启动后也能转为主用泵。

作为主用泵的PM-101停运后,其状态STOP=0,经逻辑非后为1;

PM-101因停运而退出主用,但经DT后端(下降沿)延迟2秒,MAIN=1继续存在2秒。

在两秒钟内,PM-100运行,RUN=1,则该与门输出为1,同样能置位R-S触发器S=1,标记PM-100为主用。

R-S触发器的复位信号RESET由PAGE34中的逻辑生成,该信号的出现将改变PM-100的主用状态。

PAGE34

这是润滑油泵PM-100最终的启动指令、运行状态生成逻辑和R-S触发器RESET(复位)信号生成逻辑。

在PAGE33中逻辑生成的启动PM-100的HMI指令,或者是因润滑油管路压力低而自动启动PM-100的逻辑指令均可给右上方的R-S触发器置位S=1,生成PM-100最终的启动指令。

因润滑油管路压力低而自动启动PM-100的逻辑组合是这样的:

在正常情况下,PSL-306(润滑油泵出口压力低)和PSL-353(润滑油汇管压力低)均无效,即PSL-306=1、PSL-353=1,与门输出为1,左边的R-S触发器被置位S=1。

在它右边的与门被打开,此后在该与门打开的任何时候,PSL-306=0或PSL-353=0逻辑与的输出(逻辑0)都将经过逻辑非后变为逻辑1,通过该与门。

显然此时PM-101(先期运行)仍是主用状态(MAIN=1),其后的与门打开,低压补救启泵令作为逻辑自动启泵令和PAGE33生成的HMI操作员启泵令都能启动PM-100润滑油泵。

当PM-101退出主用泵状态或者PM-101停泵令发出后,左边的R-S触发器被复位S=0,低压补救逻辑自动启PM-100的逻辑被禁止。

可以理解为:

只有在PM-100处于备用状态(STAND-BY),低压补救逻辑才能自动启动PM-100,对PM101也是如此。

RESET(复位)逻辑将改变PM-100的运行状态和主用状态。

其条件是:

1)下面两个条件满足,生成RESET。

*XS139=0(压缩机主电机在停运状态),经逻辑非后为1。

*PM-101(应该是PM-100)停泵令,STOP=1(0.5秒脉冲),

2)XS108=0(PM-100故障),经逻辑非后为1,生成RESET。

3)下面4个条件满足,生成RESET。

*PM-101(应该是PM-100)停泵令,STOP=1(0.5秒脉冲),

*XS139=1(压缩机主电机在运行状态),

*PSL306=1(泵出口压力不低)、PSL-353=1(汇管压力不低),

*PM101RUN(运行)=1。

PAGE35

这是润滑油泵PM-100启、停控制失败信号生成逻辑:

1)PM-100RUN=1(由PAGE34逻辑生成)信号前沿延迟5秒,若在5秒时间内,MCC没有送来PM-100RUNNING=1信号,即RUNNING=0,那么经逻辑与和逻辑非生成PM-100启动失败的逻辑0报警信号。

2)1)PM-100RUN=1(由PAGE34逻辑生成)信号后沿延迟5秒后再取反,若在5秒时间内,MCC没有送来PM-100RUNNING=0信号,即RUNNING=1,那么经逻辑与和逻辑非生成PM-100停机失败的逻辑0报警信号。

PAGE3

这是润滑油泵PM-101主/备状态选择和启动条件控制逻辑,只要系统备用状态良好(XS110=1、TSLL302=1、LSL301=1和隔离气压力不低),压缩机组启动前,若最先启用PM-101,那末PM-101启动并自动成为主用(INMAIN),注意,主用润滑油泵的启动总是由操作员通过HMI的START按钮来实现的。

操作员通过HMI的START按钮发出的启动命令经MO(脉冲输出)逻辑变成脉宽为0.5秒的脉冲信号(逻辑1),XS110=1、TSLL302=1和LSL301=1经与门输出逻辑1,此时PM-100的状态是逻辑0(停运状态,并且也只有PM-100在停运状态,PM-101才有可能成为主用)经逻辑非后也是逻辑1,显然3个逻辑1的逻辑与输出也是1,随之R-S触发器的置位端是逻辑1,其输出端S=1,标记PM-101为主用。

启动PM-101中间指令的生成分两种情况,一是PM-100在停运状态,PM-101为主用;二是PM-100在运行状态,即PM-100原为主用。

在这两种情况下,HMI操作员都可以启动PM-101润滑油泵。

这是PM-100与PM-101主/备转换控制逻辑。

该逻辑提供了先前PM-100为主用泵运行情况下,PM-101作为备用泵启动后也能转为主用泵。

作为主用泵的PM-100停运后,其状态STOP=0,经逻辑非后为1;

PM-100因停运而退出主用,但经DT后端(下降沿)延迟2秒,MAIN=1继续存在2秒。

在两秒钟内,PM-101运行,RUN=1,则该与门输出为1,同样能置位R-S触发器S=1,标记PM-101为主用。

R-S触发器的复位信号RESET由PAGE37中的逻辑生成,该信号的出现将改变PM-101的主用状态。

PAGE37

这是润滑油泵PM-101最终的启动指令、运行状态生成逻辑和R-S触发器RESET(复位)信号生成逻辑。

在PAGE36中逻辑生成的启动PM-101的HMI指令,或者是因润滑油管路压力低而自动启动PM-101的逻辑指令均可给右上方的R-S触发器置位S=1,生成PM-101最终的启动指令和运行状态。

因润滑油管路压力低而自动启动PM-101的逻辑组合是这样的:

在正常情况下,PSL-306(润滑油泵出口压力低)和PSL-353(润滑油汇管压力低)均无效,即PSL-306=1、PSL-353=1,与门输出为1,左边的R-S触发器被置位S=1。

在它右边的与门被打开,此后在该与门打开的任何时候,PSL-306=0或PSL-353=0逻辑与的输出(逻辑0)都将经过逻辑非后变为逻辑1,通过该与门。

显然此时PM-100(先期运行)仍是主用状态(MAIN=1),其后的与门打开,低压补救启泵令作为逻辑自动启泵令和PAGE36生成的HMI操作员启泵令都能启动PM-101润滑油泵。

当PM-100退出主用泵状态或者PM-101(应该是PM-100)停泵令发出后,左边的R-S触发器被复位S=0,低压补救自动启PM-101的逻辑被禁止。

可以理解为:

只有在PM-101处于备用状态(STAND-BY),低压补救逻辑才能自动启动PM-101。

RESET(复位)逻辑将改变PM-101的运行状态和主用状态。

其条件是:

1)下面两个条件满足,生成RESET。

*XS-139=0(压缩机主电机在停运状态),经逻辑非后为1。

*PM-101停泵令,STOP=1(0.5秒脉冲),

2)XS-108=0(PM-100故障),经逻辑非后为1,生成RESET。

3)下面4个条件满足,生成RESET。

*PM-101停泵令,STOP=1(0.5秒脉冲),

*XS-139=1(压缩机主电机在运行状态),

*PSL-306=1(泵出口压力不低)、PSL-353=1(汇管压力不低),

*PM-100RUN(运行)=1。

PAGE38

这是润滑油泵PM-101启、停控制失败信号生成逻辑:

1)PM-101RUN=1(由PAGE34逻辑生成)信号前沿延迟5秒,若在5秒时间内,MCC没有送来PM-101RUNNING=1信号,即RUNNING=0,那么经逻辑与和逻辑非生成PM-101启动失败的逻辑0报警信号。

2)1)PM-101RUN=1(由PAGE34逻辑生成)信号后沿延迟5秒后再取反,若在5秒时间内,MCC没有送来PM-100RUNNING=0信号,即RUNNING=1,那么经逻辑与和逻辑非生成PM-101停机失败的逻辑0报警信号。

PAGE40

这是压缩机组启动条件符合逻辑,只有当上述10个条件全部符合时,压缩机组的启动控制方能继续进行。

这10个符合条件是:

1)XS156调速电机(VSDS)已做好运行准备;

2)ZSH201防喘振阀门FV201在全开状态;

3)ZSH203密封气控制阀FV135在全开状态;

4)PDSL153密封气平衡管差压不低于0.05MPaG;

5)XS170主电机机体内正压防爆要求已满足;

6)LSL130高位润滑油罐液位不低于22%;

7)PSL353润滑油汇管压力不低于0.16MPaG

8)TSL306润滑油冷却器下游温度不低于35OC;

9)XS172主电机机体内正压防爆联锁

10)XS127来自站控SCS允许条件。

PAGE41不放空紧急停机

可导致压缩机组不放空紧急停机的条件共有9个,这里虽然用的是“与门”,由于输入、输出均是0有效,任何一个为0的输入都将导致“与门”输出为0,生成不放空紧急停机信号。

1)ZSL205-207,机组热旁通阀FV-200全关位置检测开关3选2结果;

2)XA157,调速电机(VSDS)故障;

3)PSLL255,压缩机空气密封气压力低3选2结果;

4)PSLL354,润滑油汇管压力低3选2结果;

5)HS003,来自就地启、停控制盘(LSSP)的紧急停机按钮;

6)HS来自UCP控制盘的紧急停机按钮;

7)XA211,主电机连锁(应该是XS172主电机机体内正压防爆连锁);

8)XSHH101,压缩机组径向振动高高报警公共停机;

9)ZSHH102,压缩机组轴向位移高高报警公共停机;

PAGE41放空紧急停机

可导致压缩机组放空紧急停机的工程点,共有3点:

1)PSHH160,压缩机初级密封泄露高高报警;

2)PSHH163,压缩机初级密封泄露高高报警;

3)XS126,站控ESD。

这里虽然用的也是“与门”,由于输入、输出均是0有效,任何一个为0的输入都将导致“与门”输出为0,生成不放空紧急停机信号。

PAGE42

这是公共停机信号生成逻辑,不放空紧急停机和放空紧急停机(逻辑0有效)经“与门”(因为输入的2点紧急停机信号及输出均为“逻辑0”有效,所以其逻辑关系相当于“或门”)生成COMMONTRIP(公共停机=0)和COMPRESSORTRIP(压缩机组停机=1)信号。

值得注意的是,COMMONTRIP(公共跳闸=0)和COMPRESSORTRIP(压缩机组跳闸=1)信号是“放空和不放空紧急停机”的组合,不能直接用于紧急停机控制。

奇怪的是,在UCP接线图174页中COMMONTRIP是XS128(公共跳闸,ESD输出继电器K73),而XS131是TRIPWITHVENT(带放空的跳闸,ESD输出继电器K72)。

PAGE45

这是压缩机防喘振控制逻辑,其核心是防喘振控制器,它是一个专用的软件包。

其输入点主要有:

1)PIT201,压缩机的进口压力测量值;

2)FIT201,压缩机的进口流量测量值;

3)PIT202,压缩机的出口压力测量值;

4)XS,来自压缩机组启/停控制的跳闸信号(XS128?

,XS131?

);

5),电机运行/正常停(XS155VSDSSTOP?

,XS128?

)

6)FV201开、关阀命令。

其输出点主要有:

防喘振电磁阀控制(SOV201)、XS206(FIC控制器报警)、去负载分配控制器。

压缩机的防喘振控制器是一个通用的软

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 阅读笔记之 控制逻辑图精品培训课件 阅读 笔记 控制 逻辑 精品 培训 课件

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《C12343098汽轮机操作规程》要点.docx

《C12343098汽轮机操作规程》要点.docx