炼钢厂除尘改造系统招标技术要求.docx

炼钢厂除尘改造系统招标技术要求.docx

- 文档编号:26481483

- 上传时间:2023-06-19

- 格式:DOCX

- 页数:16

- 大小:25.46KB

炼钢厂除尘改造系统招标技术要求.docx

《炼钢厂除尘改造系统招标技术要求.docx》由会员分享,可在线阅读,更多相关《炼钢厂除尘改造系统招标技术要求.docx(16页珍藏版)》请在冰豆网上搜索。

炼钢厂除尘改造系统招标技术要求

附件一:

炼钢厂除尘系统改造

招

标

技

术

要

求

XXXX钢铁有限责任公司炼钢厂

2018年4月

第一章:

工程概况

1.1简介

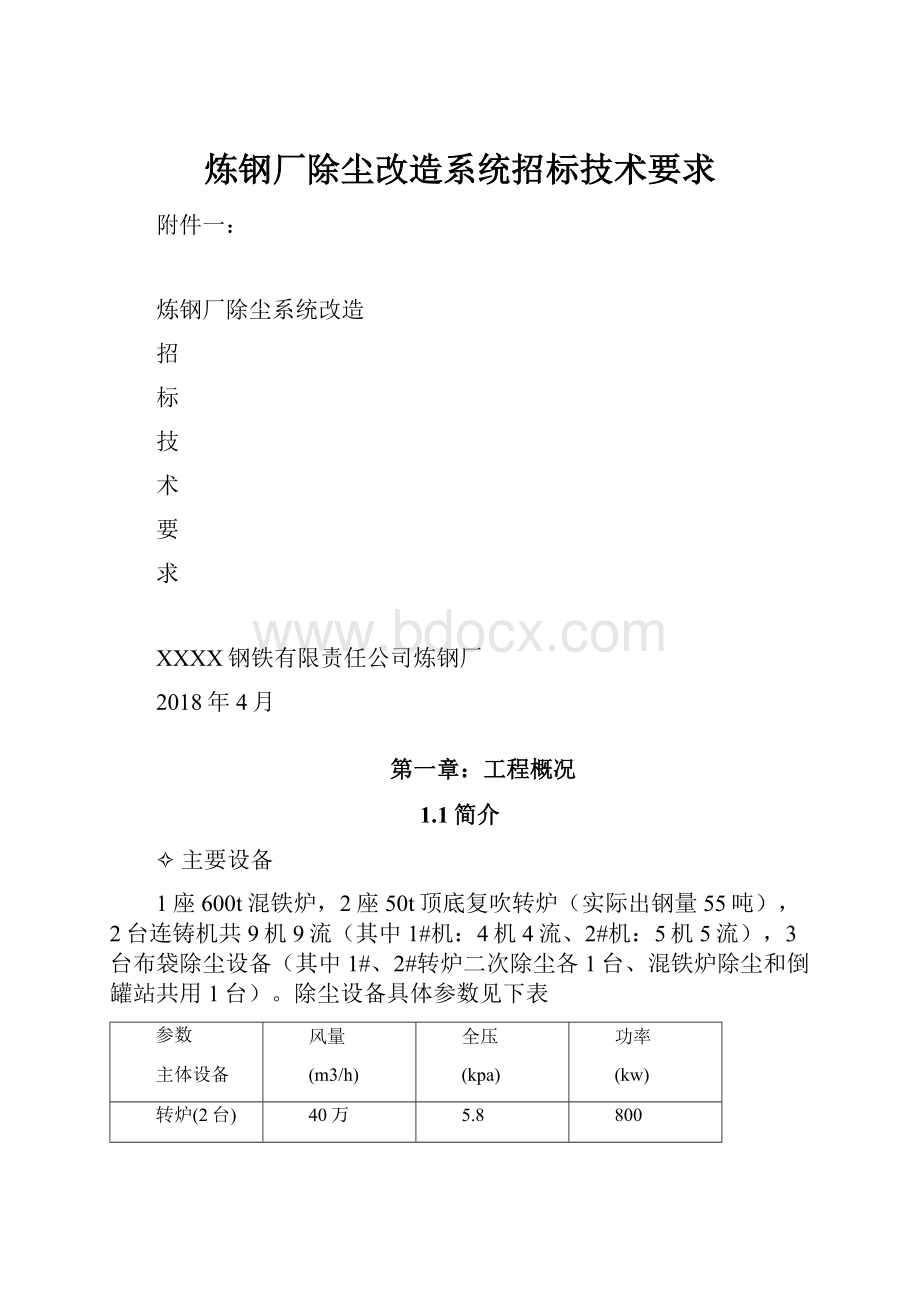

✧主要设备

1座600t混铁炉,2座50t顶底复吹转炉(实际出钢量55吨),2台连铸机共9机9流(其中1#机:

4机4流、2#机:

5机5流),3台布袋除尘设备(其中1#、2#转炉二次除尘各1台、混铁炉除尘和倒罐站共用1台)。

除尘设备具体参数见下表

参数

主体设备

风量

(m3/h)

全压

(kpa)

功率

(kw)

转炉(2台)

40万

5.8

800

混铁炉/倒罐站(1台)

35万

5.8

710

✧运行周期

转炉冶炼周期约25分钟,具体模式见下表

阶段

溅渣

加废钢

兑铁水

吹炼

倒炉

出钢

用时

3’00”

3’00”

1’00”

12’00”

2’30”

3’30”

混铁炉运行周期约10.5分钟(48吨/包),具体模式见下表

阶段

进铁(分钟)

出铁(分钟)

过程(分钟)

用时

3

2.5

5

1.2改造原因

1、当转炉兑铁阶段,特别是在高节奏生产或加入含有碳氢化合物杂质的低质废钢时,二次烟气捕集罩不能瞬间捕集此部分烟尘;另外,当转炉兑铁结束时,剩余在铁水包内的铁水将进行新一轮的氧化反应,而转炉二次除尘却无法捕集到这部分烟气。

因此,需要增加三次除尘和优化二次除尘设备。

2、混铁炉本体设计不合理,野风大,再加上转炉冶炼节奏快,混铁炉出铁只能用行车吊着铁水包出铁,导致混铁炉进出铁时烟气捕集困难,除尘效果差,现只用屋顶除尘。

因此,需对混铁炉除尘进行改造。

3、氧枪口、吹氩工位、钢包热修包工位、钢包冷修包工位、中间包打包倾翻工位、中间包修砌工位、合金下料系统、七楼卸料系统、废钢切割工位、连铸火焰切割等均会产生大量的烟尘,目前我厂未设除尘设施,不符合国家环保要求。

因此,需新增除尘设备。

随着钢铁行业环保要求逐年提高,为实现炼钢厂转炉冶炼全过程排放达标的高要求,并为公司创建国家环境友好企业走出坚实的一步,故在优化改造转炉二次除尘系统和混铁炉除尘系统的基础下,再新建一套转炉三次除尘,并完善其它烟尘产生工位的除尘。

1.3改造目标

●各工位除尘点捕集率:

≥95%。

●净化效果:

≥99.5%。

●岗位粉尘浓度≤10mg/m3(扣除本底值)。

●除尘系统排放浓度≤10mg/Nm3。

●除尘器漏风率≤3%。

●除尘设备压差≤1500Pa。

●系统运行稳定可靠、操作维护方便。

第二章:

设计要求

2.1设计范围

●2台转炉二次除尘系统优化设计。

●混铁炉除尘系统优化设计。

●2台转炉三次除尘系统的新建设计。

●氧枪口、吹氩工位、钢包热修工位、钢包冷修工位、中间包打包倾翻工位(含倾翻装置)、中间包修砌工位、合金下料系统、七楼卸料系统、废钢切割工位、连铸火焰切割等除尘系统设计。

●除尘系统中电气控制系统(含照明)设计。

●除尘系统检测装置(含电机绕组测温、除尘器设备压差、烟道测温、风机振值等)设计。

●除尘系统土建(含除尘设备基础、风电机基础、支架基础、捕集罩支撑基础等)设计。

●厂房屋架载荷计算设计(含承载校验、加固设计等)。

2.2设计原则

●除尘系统工艺采用有充分理论依据并经实践验证的领先技术。

●主要解决转炉二次、三次、混铁炉除尘及其它各工位除尘点以及转炉加废钢、兑铁时烟气污染治理,重点考虑烟气捕集技术,以确保既不影响冶炼操作,又能达到高的捕集率,同时节省更多的风量。

真正做到实用可靠,经济可行;

●确保除尘系统操作、维护简单,不影响岗位操作,不妨碍设备检修,而且能长期可靠运行;

●新增除尘占地面积必须在确保上述几点的前提下,通过优化设计尽量降低工程总造价。

2.3设计依据

●《采暖通风与空气调节设计规范》(GB50019-2003)

●《工业企业设计卫生标准》(GBZ1-2010)

●《钢铁炼钢工业大气污染物排放标准》(环境保护部和国家质量监督检验检疫总局,GB28662-2012,2012年6月27日发布)。

●《钢铁企业采暖通风设计手册》

●《冶金工业环境保护设计规定》YB9066-95

●《脉冲喷吹类袋式除尘器》JB/T8532-2008

●《袋式除尘器用滤袋框架技术条件》JB/T5917-91

●《袋式除尘器用滤料及滤袋技术条件》GB12625-90

●《工业企业噪声控制设计规范》GBJ97-851.

●《生产设备安全卫生设计总则》GB5083-85

●《设备的电力装置设计规范》GB5056-93

●《固定式工业钢平台》GB4053.4-83

●《固定式工业防护兰杆安全技术条件》GB4053.3-1993;

●《固定式钢直梯安全技术条件》GB4053.1-1993

●《建筑防雷设计规范》GB50057-94

第三章:

除尘系统设计

在设计转炉二次、三次除尘之前,需要对招标方转炉各车间各工段进行统筹考虑,根据生产工艺的连续性、生产设备的布置情况、除尘点的远近、系统管网的布置、整体除尘站的美观、日后运行成本等因数,合理分配各系统风量和组合。

✧对现有除尘点进行综合考虑,合理分配风量,根据互相之间的生产工艺,使各除尘点风量分配最优,匹配各除尘点管网阻力。

✧为了满足转炉兑铁速度加快和钢产量上升的需要,考虑到目前2台转炉采用2吹2模式(2台转炉不同时兑铁和加废钢),保证新建除尘的全过程适应性。

✧系统除尘点包含:

混铁炉除尘(进、出铁及屋顶)、转炉二次除尘(2座转炉)、转炉三次屋顶罩(2座转炉)、氧枪口(2座转炉)、吹氩站(2座转炉)、钢包热修工位(1处)、钢包冷修工位(1处)、中间包打包倾翻工位(1处,含倾翻装置)、中间包修砌工位(1处)、合金下料除尘(1处)、七楼卸料除尘(1处,考虑在线跟随小车独立设计小除尘站)、废钢切割工位(1处)、连铸火焰切割(9机9流)等。

✧新增除尘器风量按富余8%风量设计。

3.1除尘点风量设计

序号

除尘点

同时

工作点数

单位

设计风量

利旧或新建

备注

1

1#/2#转炉二次除尘

1

m³/h

2

1#/2#吹氩站

1

m³/h

3

1#/2#氧枪口

2

m³/h

4

转炉三次除尘

1+1/2

m³/h

不考虑同时兑铁

5

混铁炉进铁口

1

m³/h

6

混铁炉出铁口

1

m³/h

7

混铁炉屋顶

1

m³/h

8

铁水倒罐站

1

m³/h

9

钢包热修工位

1

m³/h

10

钢包冷修工位

1

m³/h

11

中间包打包倾翻

1

m³/h

12

中间包修砌工位

1

m³/h

13

七楼卸料

2

m³/h

14

合金下料除尘

1

m³/h

15

连铸火焰切割

不确定

m³/h

连铸机共9流

16

系统漏风

1

m³/h

17

其他位置

m³/h

18

合计

m³/h

3.2系统除尘点分布及风量分配

投标方应根据招标方的技术要求及现场实际情况,文字说明各除尘点风量分配和组合。

Ø除尘系统应根据各除尘点布置情况,结合设计原则进行最优的系统分配,并列表说明。

Ø为减少本次除尘系统的一次投资,尽可能发挥现有除尘系统功能,通过除尘点合并或者局部改造能对现有系统功能有哪些提升,应进行除尘文字说明。

Ø方案在技术描述及系统分配,捕集罩介绍中应尽可能全面,在技术方案评比中,作为技术得分,计入总投标得分。

3.3新增除尘系统设计参数

投标方按下表统一格式填写新增除尘系统参数,表格数量以设计增加的除尘系统数量为准。

序号

项目

单位

性能参数

备注

1

除尘器形式

2

过滤面积

㎡

3

处理风量

m3/h

4

主管道直径

mm

5

管道流速

(m/s)

6

风机

/

填写参数(含品牌)

7

电机

/

填写参数(含品牌)

8

过滤速度

全过滤

m/min

≤0.7

离线清灰时

m/min

9

袋室排列

10

每室袋数

条

11

滤袋

规格

mm

φ130×6000

总数量

条

滤料材质

12

滤袋框架

规格

mm

数量

个

材质

13

脉冲阀数(个)

型号规格

品牌

≥100万次

数量

个

14

提升阀(个)

型号规格

品牌

数量

个

15

控制方式

16

允许尘气入口温度

℃

17

本体设计耐压强度

Pa

18

设备阻力

Pa

19

入口含尘浓度

g/Nm3

20

排放浓度

mg/Nm3

21

漏风率

%

22

清灰压力

MPa

23

气源供气压力

MPa

24

耗气量(压缩空气)

m3/min

25

排气筒直径

mm

26

排气筒流速

m/s

27

外形最大尺寸(长×宽)

m

28

3m3贮气罐及阀门等附件

套

29

储灰仓

M³

30

输灰设备

套

3.4新增除尘系统风机、电机、变频器选型

根据设计风量和系统阻力的乘积选择满足要求的电机。

基本理论:

N=K×Q×△P(kW)

●式中:

K——系数(风机的效率系统、电机的储备系数、机械效率等综合系数值)

●N——功率(kW)

●Q——系统处理风量(m3/h)

●P——风机压头(Pa)

电机采用先进节能的变频电机

3.5系统主要设备要求

除尘器整体结构采用型钢、钢板结构,材质为Q235A。

箱体所用的型钢、钢板进厂后应首先喷砂、除锈,以备制作除尘器用。

易磨损、易腐蚀部位,如风管弯头等处采用耐磨损、耐腐蚀的锰钢等材料。

投标方保证外购材料和配套备件必须选用性能稳定可靠的国内一线及以上品牌产品,以确保整套系统设备的质量。

风管壁厚按下表执行:

序号

除尘风管直径Φ或矩形长边B(mm)

及除尘器本体

壁厚(mm)

1

1000<Φ(B)≤1700

≥6

2

1700<Φ(B)≤2400

≥6

3

2400<Φ(B)≤3100

≥6

4

3100<Φ(B)≤4000

≥8

5

4100<Φ(B)≤5200

≥10

6

Φ(B)>5200

≥12

除尘器本体按下表执行:

序号

名称

材质

规格(mm)

1

除尘器本体壁板

Q235A

≥6(折边板)

2

盖板及筋板

Q235A

≥5

3

风道侧板

Q235A

≥5

4

花板

Q235A

≥5

5

灰斗

Q235A

≥6

主要外购件品牌按下表执行:

序号

名称

型号

厂家

1

风机

实际设计参数

江苏金通灵/陕鼓/

沈鼓

2

电机

实际设计参数

上电/哈电/航天

3

脉冲阀

3寸淹没式

澳大利亚高原/加拿大沃森

气缸

实际设计参数

亚德客/FAST

4

阀门

实际设计参数

江苏神通/秦皇岛

5

电动

执行器

实际设计参数

深圳万讯/重庆川仪/

上海澳托克

6

滤袋

φ130×6000

上海博格/无锡必达福/

厦门三维丝

7

袋笼

滤袋配套

龙友/龙净/

8

变频器

实际设计参数

ABB/深圳汇川/利德华福

9

低压

断路器

实际设计参数

厦门宏发/施耐德

10

高压柜

实际设计参数

厦门华电/库伯耐吉/北开

11

PT柜

实际设计参数

上海合凯/安徽升光

12

UPS

实际设计参数

重庆川仪/深圳科士达/厦门科华

3.6其他

每个袋室需设计成能独立检修。

顶层需设计防雨设施。

第四章:

除尘点捕集罩的描述

投标方必须用文字+示意图(或实例图片)阐述下列捕集罩的工作原理、先进技术、及其它说明。

主要除尘点捕集部分:

●转炉:

二次除尘、三次除尘

●吹氩:

●氧枪口:

●混铁炉:

进铁口、出铁口、屋顶

●钢包热修:

●钢包冷修:

●中间包倾翻:

●中间包修砌:

●铁合金下料:

●七楼卸料:

结合移动小车设计。

●废钢切割:

●连铸火焰切割:

第五章:

电气及自动化

投标方负责所有新增除尘系统电控系统的电气设计、供货、编程调试。

5.1变频器要求:

以总线通讯方式(功率单元和主控板各备一块);PLC系统按工艺系统配独立的UPS。

5.2PLC按西门子S7-315-2DP配置,要求现场总线I/O按天津吉诺IP67模板支持热插拔(电源冗余),输入输出通道按10%富裕量考虑。

预留以太网接口,应能满足和其它系统PLC通讯的要求。

其它元器件选用性能稳定可靠的国内一线及以上品牌产品。

进PLC非总线模块的4~20mA信号需经过隔离器,热电偶和热电阻信号直接进PLC模块。

5.3新增除尘系统各自新配置两台上位机,选用研华工控机(主流配置),显示器选用三星22英寸LCD。

5.4投标方负责所有除尘系统的编程调试。

编程软件使用STEP7,HMI画面选用WINCC,STEP7-V5.5和WINCC7.2均要求正版软件。

HMI画面要求:

现场设备所有模拟量需做曲线、报警文本及语音报警等,下位机程序要求:

除尘系统具备在线和离线方式,每室具备手动及自动操作功能。

5.5每套系统高压电气部分由高压电源柜、高压PT柜、高压变频器组成。

投标方需提供高压电机及高压变频器设备,并配套高压电源柜和PT柜,招标方负责提供高压柜进线电源。

电缆全部架空,不设电缆沟。

5.6每套系统低压电气部分由2台GGD柜(1台PLC柜和1台MCC柜)及电控箱组成。

电控箱主要包括阀门操作箱、移动罩操作箱,输灰操作箱、照明控制箱、检修电源箱(含AC380V、220V/36V)、现场启动箱以及清灰操作箱等。

电控箱材质要求304不锈钢,壁厚≥2mm。

5.7安装在室外属于除尘器设备上的电气、仪表设备(如电磁阀、行程开关、就地控制箱、检修电源箱防护等级为IP54。

5.8其他

◆除尘器各层平台照明由投标方设计、供货、安装。

◆投标方提供的PLC柜至除尘器各控制点之间的电缆及配管由投标方设计、供货、安装。

◆室内各除尘点的电动阀门,安装现场控制箱,电源接口均从招标方对应的控制室接入,由投标方完成。

◆除尘器PLC柜放置在除尘器底部电气室。

第六章:

双方责任、质量及功能考核、其它

6.1责任分界

招标方责任:

Ø招标方负责指定氮气气源。

Ø招标方负责指定低压电源。

Ø招标方负责指定高压电源。

Ø招标方负责提供地勘资料。

Ø招标方根据投标方提供图纸负责土建基础施工。

Ø招标方提供投标方可供设备制作的场地要求。

Ø招标方提供因项目施工而产生必要的停产安装时间(根据实际生产情况定)

Ø招标方提供现有二期设计院总平面布置资料、现有厂房部分资料(转炉区域)

投标方责任:

✧投标方负责整个转炉二次除尘系统、混铁炉除尘系统的优化改造设计;转炉三次除尘系统以及其他附属设备除尘系统的全新成套设计,改造所需旧设备材料拆除。

✧投标方负责除尘系统中电气控制设计、检测装置设计

✧投标方负责设备承载条件的设计,并核算屋顶罩在屋架上承载力是否满足要求。

若未能满足要求,则负责进行加固设计。

✧投标方负责整套系统设计、供货、卸货、安装、编程调试、培训等。

✧投标方对整套系统设计和供货的完整性、正确性负责,即投标方负责整套系统改造的全部设计和所有备件的供货。

✧投标方在设备交货时必须提供产品检测报告及产品合格证;

✧投标方在安装过程必须遵守招标方的《安全操作规程》,且不得影响招标方的生产,若违反招标方安全规定的,按招标方考核管理规定扣投标方工程款。

✧投标方负责改造项目中所有仪表和特种设备检测检定工作及费用。

取得检测和检定证书后交付招标方使用。

6.2工期要求:

✧中标之日起10天内提供土建基础施工图,20天内提供全部土建图纸。

✧中标之日起150天完成本工程。

6.3系统功能保证值

●各工位除尘点捕集率:

≥95%。

●净化效果:

≥99.5%

●岗位粉尘浓度≤10mg/m3(扣除本底值)。

●除尘系统排放浓度≤10mg/Nm3。

●除尘器漏风率≤3%。

●除尘设备压差≤1500Pa。

●系统运行稳定可靠、操作维护方便。

●所有的除尘管道及相关钢构使用寿命不小于10年,调节阀使用寿命不小于3年,其它使用寿命不小于2年。

6.4验收考核

工期考核:

每超一天扣3万元。

各工位除尘点捕集率:

≥95%:

混铁炉及三次除尘不达标扣100万元~500万元/工位,其他附属工位不达标扣30万元~100万元/工位。

净化效果:

≥99.5%:

不达标扣10万元~200万元/工位。

岗位粉尘浓度≤10mg/m3(扣除本底值):

每超1mg/m3扣20万元。

除尘系统排放浓度≤10mg/Nm3:

10~15mg/Nm3扣合同总额的25~30%,≥15mg/Nm3将按验收不合格考核。

除尘器漏风率≤3%:

每超1%扣10万元。

除尘设备压差≤1500Pa:

每超10Pa扣5万元。

6.5其他

✧规范与标准:

在设备制造时将采用相应的国家标准、规范并根据自已编制的制造工艺,按质量体系文件严格把关,确保每道工序的质量。

✧设备出厂前,招标方到投标方厂进行出厂验收,对于招标方提出的修改意见,投标方应积极配合并及时调整改正。

✧投标方需提供成套、完整的设备(含电气控制)设计图、施工图、竣工图、及相关零部件图、外购备件规格型号和厂家等,其中蓝图各三份、白图各三份、电子图(.dwg格式1:

1比例图纸)优盘一份。

XXXX钢铁有限责任公司炼钢厂

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 炼钢厂 除尘 改造 系统 招标 技术 要求

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《C12343098汽轮机操作规程》要点.docx

《C12343098汽轮机操作规程》要点.docx