离心泵工作原理及安装使用说明.docx

离心泵工作原理及安装使用说明.docx

- 文档编号:26312191

- 上传时间:2023-06-17

- 格式:DOCX

- 页数:21

- 大小:308.04KB

离心泵工作原理及安装使用说明.docx

《离心泵工作原理及安装使用说明.docx》由会员分享,可在线阅读,更多相关《离心泵工作原理及安装使用说明.docx(21页珍藏版)》请在冰豆网上搜索。

离心泵工作原理及安装使用说明

离心泵的工作原理

离心泵的种类很多,但工作原理相同,构造大同小异。

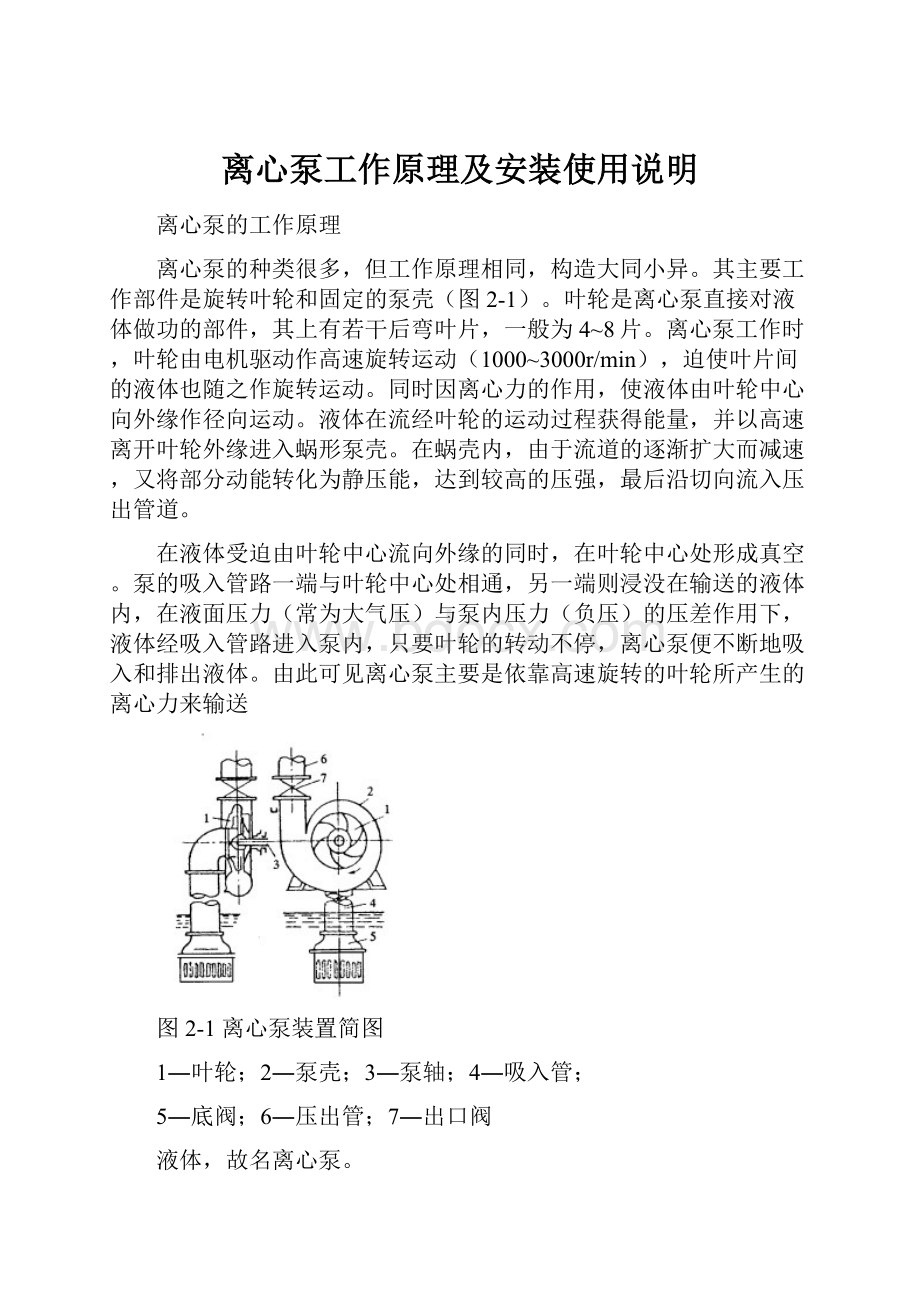

其主要工作部件是旋转叶轮和固定的泵壳(图2-1)。

叶轮是离心泵直接对液体做功的部件,其上有若干后弯叶片,一般为4~8片。

离心泵工作时,叶轮由电机驱动作高速旋转运动(1000~3000r/min),迫使叶片间的液体也随之作旋转运动。

同时因离心力的作用,使液体由叶轮中心向外缘作径向运动。

液体在流经叶轮的运动过程获得能量,并以高速离开叶轮外缘进入蜗形泵壳。

在蜗壳内,由于流道的逐渐扩大而减速,又将部分动能转化为静压能,达到较高的压强,最后沿切向流入压出管道。

在液体受迫由叶轮中心流向外缘的同时,在叶轮中心处形成真空。

泵的吸入管路一端与叶轮中心处相通,另一端则浸没在输送的液体内,在液面压力(常为大气压)与泵内压力(负压)的压差作用下,液体经吸入管路进入泵内,只要叶轮的转动不停,离心泵便不断地吸入和排出液体。

由此可见离心泵主要是依靠高速旋转的叶轮所产生的离心力来输送

图2-1离心泵装置简图

1―叶轮;2―泵壳;3―泵轴;4―吸入管;

5―底阀;6―压出管;7―出口阀

液体,故名离心泵。

离心泵若在启动前未充满液体,则泵内存在空气,由于空气密度很小,所产生的离心力也很小。

吸入口处所形成的真空不足以将液体吸入泵内,虽启动离心泵,但不能输送液体,此现象称为“气缚”。

所以离心泵启动前必须向壳体内灌满液体,在吸入管底部安装带滤网的底阀。

底阀为止逆阀,防止启动前灌入的液体从泵内漏失。

滤网防止固体物质进入泵内。

靠近泵出口处的压出管道上装有调节阀,供调节流量时使用。

离心泵的理论压头

一、离心泵的理论压头

从离心泵工作原理知液体从离心泵叶轮获得能量而提高了压强。

单位质量液体从旋转的叶轮获得多少能量以及影响获得能量的因素,可以从理论上来分析。

由于液体在叶轮内的运动比较复杂,故作如下假设:

(1)叶轮内叶片的数目无限多,叶片的厚度为无限薄,液体完全沿着叶片的弯曲表面而流动。

无任何倒流现象;

(2)液体为粘度等于零的理想液体,没有流动阻力。

液体从叶轮中央入口沿叶片流到叶轮外缘的流动情况如图2-2所示。

叶轮带动液体一起作旋转运动时,液体具有一个随叶轮旋转的圆周速度u,其运动方向为所处圆周的切线

图2-2液体在离心泵中的流动

方向;同时,液体又具有沿叶片间通道流的相对速度w,其运动方向为所在处叶片的切线方向;液体在叶片之间任一点的绝对速度c为该点的圆周速度u与相对速度w的向量和。

由图2-2可导出三者之间的关系:

叶轮进口处

(2-1)

叶轮出口处

(2-2)

泵的理论压头可从叶轮进出口之间列柏努利方程求得

(2-3)

即

(2-4)

式中H∞——具有无穷多叶片的离心泵对理想液体所提供的理论压头,m;

HP——理想液体经理想叶轮后静压头的增量,m;

HC——理想液体经理想叶轮后动压头的增量,m。

上式没有考虑进、出口两点高度不同,因叶轮每转一周,两点高低互换两次,按时均计此高差可视为零。

液体从进口运动到出口,静压头增加的原因有二:

(1)离心力作功液体在叶轮内受离心力作用,接受了外功。

质量为m的液体旋转时受到的离心力为:

单位重量液体从进口到出口,因受离心力作用而接受的外功为:

(2)能量转换相邻两叶片所构成的通道截面积由内而外逐渐扩大,液体通过时速度逐渐变小,一部分动能转变为静压能。

单位重量液体静压能增加的量等于其动能减小的量,即

因此,单位重量液体通过叶轮后其静压能的增加量应为上述两项之和,即

(2-5)

将式2-5代入式2-4,得

(2-6)

将式2-1、2-2代入式2-6,整理得

(2-7)

由上式看出,当cosα1=0时,得到的压头最大。

故离心泵设计时,一般都使α1=90°,于是上式成为:

(2-8)

式2-8即为离心泵理论压头的表示式,称为离心泵基本方程式。

从图2-2可知

(2-9)

如不计叶片的厚度,离心泵的理论流量QT可表示为:

QT=cr2πD2b2(2-10)

式中cr2——叶轮在出口处绝对速度的径向分量,m/s;

D2——叶轮外径,m;

b2——叶轮出口宽度,m。

将式2-9及式2-10代入式2-8,可得泵的理论压头H∞与泵的理论流量之间的关系为:

(2-11)

上式为离心泵基本方程式的又一表达形式,表示离心泵的理论压头与流量、叶轮的转速和直径、叶片的几何形状之间的关系。

二、离心泵理论压头的讨论

(1)叶轮的转速和直径对理论压头的影响由式2-11可看出,当叶片几何尺寸(b,β)与流量一定时,离心泵的理论压头随叶轮的转速或直径的增加而加大。

(2)叶片形状对理论压头的影响根据式2-11,当叶轮的速度、直径、叶片的宽度及流量一定时,离心泵的理论压头随叶片的形状而改变。

叶片形状可分为三种:

(见图2-3)

图2-3叶片形状对理论压头的影响

(a)径向(b)后弯(c)前弯

后弯叶片β2<90°,ctgβ2>0H∞<

(a)

径向叶片β2=90°,ctgβ2=0H∞=

(b)

前弯叶片β2>90°,ctgβ2<0H∞>

(c)

图2-4离心泵的H∞与QT的关系

在所有三种形式的叶片中,前弯叶片产生的理论压头最高。

但是,理论压头包括势能的提高和动能的提高两部分。

由图2-3可见,相同流量下,前弯叶片的动能

较大,而后弯叶片的动能

较小。

液体动能虽可经蜗壳部分地转化为势能,但在此转化过程中导致较多的能量损失。

因此,为获得较高的能量利用率,离心泵总是采用后弯叶片。

(3)理论流量对理论压头的影响从式2-11可看出β2>90°时,H∞随流量QT增大而加大,如图2-4所示。

β2=90°时,H∞与流量QT无关;

β2<90°时,H∞随流量QT增大而减小。

离心泵的功率与效率

一、泵的有效功率和效率

泵在运转过程中由于存在种种能量损失,使泵的实际(有效)压头和流量均较理论值为低,即由原动机提供给泵轴的能量不能全部为液体所获得,设

H——泵的有效压头,即单位重量液体从泵处获得的能量,m;

Q——泵的实际流量,m3/s;

ρ——液体密度,kg/m3;

Ne——泵的有效功率,即单位时间内液体从泵处获得的机械能,W。

有效功率可写成

Ne=QHρg(2-12)

由电机输入离心泵的功率称为泵的轴功率,以N表示。

有效功率与轴功率之比定义为泵的总效率η,即

(2-13)

一般小型离心泵的效率为50%-70%,大型泵可高达90%。

二、泵内损失

离心泵内的损失包括容积损失、水力损失和机械损失。

容积损失是指叶轮出口处高压液体因机械泄漏返回叶轮入口所造成的能量损失。

在图2-5所示的三种叶轮中,敞式叶轮的容积损失较大,但在泵送含固体颗粒的悬浮体时,叶片通道不易堵塞。

水力损失是由于实际流体在泵内有限叶片作用下各种摩擦阻力损失,包括液体与叶片和壳体的冲击而形成旋涡,由此造成的机械能损失。

机械损失则包括旋转叶轮盘面与液体间的摩擦以及轴承机械摩擦所造成的能量损失。

离心泵的效率反映上述三项能量损失的总和。

图2-5叶轮的类型

(a)敞式(b)半蔽式(c)蔽式

2-1-4离心泵的特性曲线

一、离心泵的特性曲线

离心泵的有效压头H,轴功率N及效率η均与输液流量Q有关,均是离心泵的主要性能参数。

虽然离心泵的理论压头H∞与理论流量QT的关系已如式2-11所示,但由于泵的水力损失难以定量计算,因而泵的这些参数之间的关系只能通过实验测定。

离心泵出厂前均由泵制造厂测定H―Q,η―Q,N―Q三条曲线,列于产品样本以供用户参考。

图2-6为国产4B20型离心泵的特性曲线。

各种型号的泵各有其特性曲线,形状基本上相同,它们都具有以下的共同点:

图2-64B20型离心水泵的特性曲线

(1)H-Q曲线表示泵的压头与流量的关系。

离心泵的压头一般是随流量的增大而降低。

例2-1附图

1―流量计;2―压强表;

3―真空计;4―离心泵;5―贮槽

(2)N-Q曲线表示泵的轴功率与流量的关系。

离心泵的轴功率随流量增大而上升,流量为零时轴功率最小。

所以离心泵启动时,应关闭泵的出口阀门,使起动电流减小,保护电机。

(3)η-Q曲线表示泵的效率与流量的关系。

从图2-6的特性曲线看出,当Q=0时,η=0;随着流量的增大,泵的效率随之上升,并达到一最大值。

以后流量再增大,效率就下降。

说明离心泵在一定转速下有一最高效率点,称为设计点。

泵在与最高效率相对应的流量及压头下工作最经济,所以与最高效率点对应的Q、H、N值称为最佳工况参数。

离心泵的铭牌上标出的性能参数就是指该泵在运行时效率最高点的状况参数。

根据输送条件的要求,离心泵往往不可能正好在最佳工况点运转,因此一般只能规定一个工作范围,称为泵的高效率区,通常为最高效率的92%左右,如图中波折号所示范围,选用离心泵时,应尽可能使泵在此范围内工作。

【例2-1】离心泵特性曲线的测定

附图为测定离心泵特性曲线的实验装置,实验中已测出如下一组数据:

泵进口处真空表读数p1=2.67×104Pa(真空度)

泵出口处压强表读数p2=2.55×105Pa(表压)

泵的流量Q=12.5×10-3m3/s

功率表测得电动机所消耗功率为6.2kW

吸入管直径d1=80mm

压出管直径d2=60mm

两测压点间垂直距离Z2-Z1=0.5m

泵由电动机直接带动,传动效率可视为1,电动机的效率为0.93

实验介质为20℃的清水

试计算在此流量下泵的压头H、轴功率N和效率η。

解:

(1)泵的压头在真空表及压强表所在截面1-1与2-2间列柏努利方程:

式中Z2-Z1=0.5m

p1=-2.67×104Pa(表压)

p2=2.55×105Pa(表压)

u1=

u2=

两测压口间的管路很短,其间阻力损失可忽略不计,故

H=0.5+

=29.88mH2O

(2)泵的轴功率功率表测得功率为电动机的输入功率,电动机本身消耗一部分功率,其效率为0.93,于是电动机的输出功率(等于泵的轴功率)为:

N=6.2×0.93=5.77kW

(3)泵的效率

=

在实验中,如果改变出口阀门的开度,测出不同流量下的有关数据,计算出相应的H、N和η值,并将这些数据绘于坐标纸上,即得该泵在固定转速下的特性曲线。

二、液体物理性质的影响

泵生产部门所提供的特性曲线是用20℃时的清水作实验求得。

当所输送的液体性质与水相差较大时,要考虑粘度及密度对特性曲线的影响。

(1)密度的影响由离心泵的基本方程式看出,离心泵的压头、流量均与液体的密度无关,所以泵的效率也不随液体的密度而改变,故H―Q与η―Q曲线保持不变。

但泵的轴功率随液体密度而改变。

因此,当被输送液体的密度与水不同时,该泵所提供的N-Q曲线不再适用,泵的轴功率需重新计算。

(2)粘度的影响所输送的液体粘度越大,泵内能量损失越多,泵的压头、流量都要减小,效率下降,而轴功率则要增大,所以特性曲线发生改变。

三、离心泵的转数对特性曲线的影响

离心泵的特性曲线是在一定转速下测定的,当转速由n1改变为n2时,与流量、压头及功率的近似关系为

(2-14)

式2-14称为离心泵的比例定律。

当转速变化小于20%时,可认为效率不变,用上式计算误差不大。

四、叶轮直径对特性曲线的影响

当叶轮直径变化不大,转速不变时,叶轮直径与流量、压头及功率之间的近似关系为

(2-15)

式2-15称为离心泵的切割定律。

图2-7输送系统简图

离心泵的工作点与流量调节

一、管路特性曲线

当离心泵安装在特定的管路系统中工作时,实际的工作压头和流量不仅与离心泵本身的性能有关,还与管路特性有关,即在输送液体的过程中,泵和管路是互相制约的。

所以,在讨论泵的工作情况之前,应先了解与之相联系的管路状况。

在图2-7所示的输送系统中,为完成从低能位1处向高能位2处输送,单位重量流体所需要的能量为He,则由柏努利方程可得:

(2-16)

一般情况下,动能差Δu2/2g项可以忽略,阻力损失

(2-17)

其中

式中Qe——管路系统的输送量,m3/h

故

或

(2-18)

式中系数

其数值由管路特性所决定。

当管内流动已进入阻力平方区,系数K是一个与管内流量无关的常数。

将式2-18代入式2-16,得

(2-19)

在特定的管路系统中,于一定的条件下操作时,ΔZ与Δp/ρg均为定值,上式可写成

He=A+KQe2(2-20)

由式2-20看出在特定管路中输送液体时,管路所需压头He随液体流量Qe的平方而变化。

将此关系描绘在坐标纸上,即为图2-8的管路特性曲线。

此线形状与管路布置及操作条件有关,而与泵的性能无关。

二、泵的工作点

离心泵安装在管路中工作时,泵的输液量Q即管路的流量Qe,在该流量下泵提供的压头必恰等于管路所要求的压头。

因此,泵的实际工作情况是由泵特性曲线和管路特性曲线共同决定的。

图2-8管路特性曲线与泵的工作点

图2-9改变阀门开度调节流量示意图

若将离心泵特性曲线H-Q与其所在管路特性曲线He-Qe绘于同一坐标纸上,如图2-8所示,此两线交点M称为泵的工作点。

对所选定的离心泵在此特定管路系统运转时,只能在这一点工作。

选泵时,要求工作点所对应的流量和压头既能满足管路系统的要求,又正好是离心泵所提供的,即Q=Qe,H=He。

三、离心泵的流量调节

如果工作点的流量大于或小于所需要的输送量,应设法改变工作点的位置,即进行流量调节。

(1)改变阀门的开度改变离心泵出口管线上的阀门开关,实质是改变管路特性曲线。

当阀门关小时,管路的局部阻力加大,管路特性曲线变陡,如图2-9中曲线1所示,工作点由M移至M1,流量由QM减小到QM1。

当阀门开大时,管路阻力减小,管路特性曲线变得平坦一些,如图中曲线2所示,工作点移至M2,流量加大到QM2。

用阀门调节流量迅速方便,且流量可以连续变化,适合化工连续生产的特点。

所以应用十分广泛。

缺点是阀门关小时,阻力损失加大,能量消耗增多,不很经济。

(2)改变泵的转速改变泵的转速实质上是改变泵的特性曲线。

泵原来转数为n,工作点为M,如图2-10所示,若把泵的转速提高到n1,泵的特性曲线H-Q往上移,工作点由M移至M1,流量由QM加大到QM1。

若把泵的转速降至n2,工作点移至M2,流量降至QM2。

这种调节方法能保持管路特性曲线不变。

当流量随转速下降而减小时,阻力损失也相应降低,看来比较合理。

但需要变速装置或价格昂贵的变速原动机,且难以做到连续调节流量,故化工生产中很少采用。

此外,减小叶轮直径也可改变泵的特性曲线,使泵的流量减小,但可调节的范围不大,且直径减小不当还会降低泵的效率,故实际上很少采用。

例2-2附图

图2-10改变转速调节流量示意图

【例2-2】将20℃的清水从贮水池送至水塔,已知塔内水面高于贮水池水面13m。

水塔及贮水池水面恒定不变,且均与大气相通。

输水管为φ140×4.5mm的钢管,总长为200m(包括局部阻力的当量长度)。

现拟选用4B20型水泵,当转速为2900r/min时,其特性曲线见附图,试分别求泵在运转时的流量、轴功率及效率。

摩擦系数λ可按0.02计算。

解:

求泵运转时的流量、轴功率及效率,实际上是求泵的工作点。

即应先根据本题的管路特性在附图上标绘出管路特性曲线。

(1)管路特性曲线方程

在贮水池水面与水塔水面间列柏努利方程

式中ΔZ=13mΔp=0

由于离心泵特性曲线中Q的单位为L/s,故输送流量Qe的单位也为L/s,输送管内流速为:

=

本题的管路特性方程为:

He=13+

(2)标绘管路特性曲线

根据管路特性方程,可计算不同流量所需的压头值,现将计算结果列表如下:

Qe/L·s-1

0

4

8

12

16

20

24

28

He/m

13

13.14

13.55

14.23

15.2

16.43

17.94

19.72

由上表数据可在4B20型水泵的特性曲线图上标绘出管路特性曲线He-Qe。

(3)流量、轴功率及效率附图中泵的特性曲线与管路特性曲线的交点就是泵的工作点,从图中点M读得:

泵的流量Q=27L/s=97.2m3/h

泵的轴功率N=6.6kW

泵的效率η=77%

并联与串联操作

在实际工作中,当单台离心泵不能满足输送任务的要求时,有时可将泵并联或串联使用。

这里仅讨论两台性能相同的泵并联及串联的操作情况。

一、并联操作

当一台泵的流量不够时,可以用两台泵并联操作,以增大流量。

一台泵的特性曲线如图2-11中曲线Ⅰ所示,两台相同的泵并联操作时,在同样的压头下,并联泵的流量为单台泵的两倍,故将单台泵特性曲线Ⅰ的横坐标加倍,纵坐标不变,便可求得两泵并联后的合成特性曲线Ⅱ。

但需注意,对于同一管路,其关联操作时泵的流量不会增大一倍,因并联后流量增大,管路阻力也增大。

二、串联操作

当生产厂需要利用原有泵提高泵的压头时,可以考虑将泵串联使用。

两台相同型号的泵串联工作时,每台泵的压头和流量也是相同的。

因此,在同样的流量下,串联泵的压头为单台泵的两倍。

将单台泵的特性曲线Ⅰ的纵坐标加倍,横坐标保持不变,可求得两台泵串联后的合成特性曲线Ⅱ(图2-12)。

由图中可知,单台泵的工作点为A,串联后移至C点。

显然C点的压头并不是A点的压头H1的两倍。

图2-11离心泵的并联操作图2-12离心泵的串联操作图2-13组合方式的选择

三、组合方式的选择

如果管路两端势能差大于单泵所能提供的最大扬程,则必须采用串联操作。

但在许多情况下,单泵可以输液,只是流量达不到指定要求。

此时可针对管路的特性选择适当的组合方式,以增大流量。

由图2-13可见,对于低阻输送管路a,并联组合输送的流量大于串联组合;而在高阻输送管路b中,则串联组合的流量大于并联组合。

对于压头也有类似的情况。

因此,对于低阻输送管路,并联优于串联组合;对于高阻输送管路,则采用串联组合更为适合。

离心泵的类型与选用

一、离心泵的类型

离心泵的种类很多,化工生产中常用离心泵有清水泵、耐腐蚀泵、油泵、液下泵、屏蔽泵、杂质泵、管道泵和低温用泵等。

以下仅对几种主要类型作简要介绍。

1.清水泵清水泵是应用最广的离心泵,在化工生产中用来输送各种工业用水以及物理、化学性质类似于水的其它液体。

最普通的清水泵是单级单吸式,其系列代号为“B”,如3B33A型水泵,第一个数字表示该泵的吸入口径为3英寸(76.2mm),字母B表示单吸悬臂式,33表示泵的扬程33m,最后的字母A表示该型号泵的叶轮外径比基本型号小一级,即叶轮外周经过一次切削。

如果要求压头较高,可采用多级离心泵,其系列代号为“D”。

如要求的流量很大,可采用双吸式离心泵,其系列代号为“Sh”。

2.耐腐蚀泵输送酸碱和浓氨水等腐蚀性液体时,必须用耐腐蚀泵。

耐腐蚀泵中所有与腐蚀性液体接触的各种部件都须用耐腐蚀材料制造,如灰口铸铁、高硅铸铁、镍铬合金钢、聚四氟乙烯塑料等。

其系列代号为“F”。

但是用玻璃、橡胶、陶瓷等材料制造的耐腐蚀泵,多为小型泵,不属于“F”系列。

3.油泵输送石油产品的泵称为油泵。

因油品易燃易爆,因此要求油泵必须有良好的密封性能。

输送高温油品(200℃以上)的热油泵还应具有良好的冷却措施,其轴承和轴封装置都带有冷却水夹套,运转时通冷水冷却。

其系列代号为“Y”,双吸式为“YS”。

4.屏蔽泵屏蔽泵是一种无泄漏泵,它的叶轮和电机联为一整体并密封在同一泵壳内,不需要轴封装置。

近年来屏蔽泵发展很快,在化工生产中常用以输送易燃、易爆、剧毒及具有放射性的液体。

其缺点是效率较低。

二、离心泵的选用

离心泵的选用原则上可分为两步:

(1)根据被输送液体的性质和操作条件,确定泵的类型;

(2)根据具体管路布置情况对泵提出的流量、压头要求,确定泵的型号。

在泵样本中,各种类型的离心泵都附有系列特性曲线,以便于泵的选用。

图2-15为B型离心泵的系列特性曲线。

此图以H和Q标绘,图中每一小块面积,表示某型号离心泵的最佳(即效率较高)工作范围。

利用此图,根据管路要求的流量Qe和压头He,可方便的决定泵的具体型号。

有时会有几种型号的泵同时在最佳工作范围内满足流量Q及压头H的要求,这时可分别确定各泵的工作点,比较各泵在工作点的效率。

一般总是选择其中效率最高者,但也应考虑泵的价格。

【例2-4】试选一台能满足Qe=80m3/h、He=180m要求的输水泵,列出其主要性能。

并求该泵在实际运行时所需的轴功率和因采用阀门调节流量而多消耗的轴功率。

解:

(1)泵的型号由于输送的是水,故选用B型水泵。

按Qe=80m3/h、He=180m的要求在B型水泵的系列特性曲线图2-15上标出相应的点,该点所在处泵的型号为4B20-2900,故采用4B20型水泵,转速为2900r/min。

再从教材附录中查4B20型水泵最高效率点的性能数据:

Q=90m3/hH=20m

N=6.36kWη=78%Hs=5m

(2)泵实际运行时所需的轴功率,即工作点所对应的轴功率。

在图2-6的4B20型离心水泵的特性曲线上查得Q=80m3/h时所需的轴功率为

N=6kW

(3)用阀门调节流量多消耗的轴功率当Q=80m3/h时,由图2-6查得H=1.2m,η=77%。

为保证要求的输水量,可采用泵出口管线的阀门调节流量,即关小出口阀门,增大管路的阻力损失,使管路系统所需的压头He也等于21.2m。

所以用阀调节流量多消耗的压头为:

ΔH=21.2-18=3.2m

多消耗的轴功率为:

图2-15B型泵系列特性曲线

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 离心泵 工作 原理 安装 使用说明

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《初级会计实务》试题题库大全及答案详解.docx

《初级会计实务》试题题库大全及答案详解.docx