Inconel625低碳镍铬钼铌合金的焊接性分析.docx

Inconel625低碳镍铬钼铌合金的焊接性分析.docx

- 文档编号:26201388

- 上传时间:2023-06-17

- 格式:DOCX

- 页数:10

- 大小:64.73KB

Inconel625低碳镍铬钼铌合金的焊接性分析.docx

《Inconel625低碳镍铬钼铌合金的焊接性分析.docx》由会员分享,可在线阅读,更多相关《Inconel625低碳镍铬钼铌合金的焊接性分析.docx(10页珍藏版)》请在冰豆网上搜索。

Inconel625低碳镍铬钼铌合金的焊接性分析

Inconel625低碳镍铬钼铌合金的焊接性分析

昆明冶研新材料股份有限公司潘喜顺

摘要Inconel625低碳镍铬钼铌合金是一种对各种腐蚀介质都具有优良的耐蚀性。

尤其具有优秀的耐无机酸腐蚀能力,焊接性不好,易产生热裂纹。

在氯化物介质中具有出色的抗点蚀、缝隙腐蚀、晶间腐蚀和侵蚀的性能。

因其应用特殊,故材料成本较高。

关键词Inconel625低碳镍铬钼铌合金焊接性分析

1625镍合金材料的特性分析

625合金材料是一种对各种腐蚀介质都具有优良耐蚀性的低碳镍铬钼铌合金,简称625镍合金。

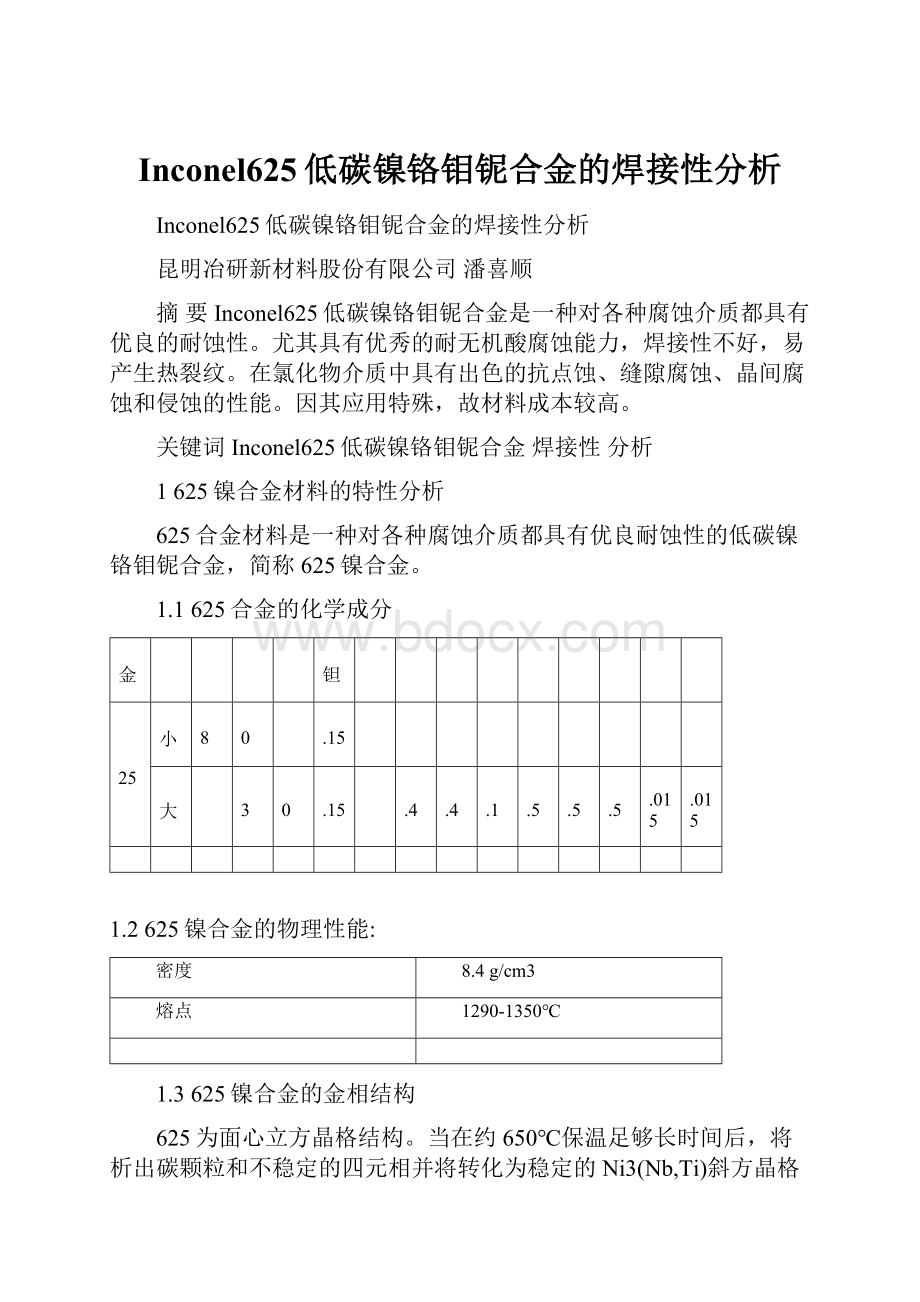

1.1625合金的化学成分

合金

%

镍

铬

钼

铌钽

铁

铝

钛

碳

锰

硅

铜

磷

硫

625

最小

58

20

8

3.15

最大

23

10

4.15

5

0.4

0.4

0.1

0.5

0.5

0.5

0.015

0.015

1.2625镍合金的物理性能:

密度

8.4g/cm3

熔点

1290-1350℃

1.3625镍合金的金相结构

625为面心立方晶格结构。

当在约650℃保温足够长时间后,将析出碳颗粒和不稳定的四元相并将转化为稳定的Ni3(Nb,Ti)斜方晶格相。

固溶强化后镍铬矩阵中的钼、铌成分将提高材料的机械性能,但塑性会有所降低。

1.4625镍合金的机械性能

产品

规格

mm

抗拉强度

N/mm2

0.2%屈服强度N/mm2

延伸率A5

%

硬度

HB

板、带材(冷轧)

830

415

30

150-220

板材(热轧)

≤70

760

380

棒材

≤100

830

415

>100

760

345

25

管材

830

415

30

1.5625镍合金的牌号

中国牌号:

GH3625/GH625

美国牌号:

Inconel625/UNSNO6625

法国牌号:

NC22DNb

德国牌号:

W.Nr.2.4856

1.6625镍合金的基本特性

(1)对氧化和还原环境的各种腐蚀介质都具有非常出色的抗腐蚀能力

(2)优秀的抗点腐蚀和缝隙腐蚀的能力,并且不会产生由于氯化物引起的应力腐蚀开裂

(3)优秀的耐无机酸腐蚀能力,如硝酸、磷酸、硫酸、盐酸以及硫酸和盐酸的混合酸等

(4)耐各种无机酸混合溶液腐蚀的能力

(5)40℃时,在各种浓度的盐酸溶液中均能表现出很好的耐蚀性能

(6)有良好的加工性和焊接性,无焊后开裂敏感性

(7)温在-196~450℃的压力容器的制造认证

(8)腐蚀工程师协会NACE标准认证(MR-01-75)符合酸性气体环境使用的最高标准等级VII

2625镍合金的应用环境分析

625镍合金在很多介质中都表现出极好的耐腐蚀性。

在氯化物介质中具有出色的抗点蚀、缝隙腐蚀、晶间腐蚀和侵蚀的性能。

具有很好的耐无机酸腐蚀性,如硝酸、磷酸、硫酸、盐酸等,同时在氧化和还原环境中也具有耐碱和有机酸腐蚀的性能。

有效的抗氯离子还原性应力腐蚀开裂。

在海水和工业气体环境中几乎不产生腐蚀,对海水和盐溶液具有很高的耐腐蚀性,在高温时也一样。

焊接过程中无敏感性。

在静态或循环环境中都具有抗碳化和氧化性,并且耐含氯的气体腐蚀。

软化退火后的低碳合金广泛的应用于化工流程工业,较好的耐腐蚀性和高强度使之能作为较薄的结构部件。

可以应用于接触海水并承受高机械应力的场合。

典型应用领域:

(1)含氯化物的有机化学流程工艺的部件,尤其是在使用酸性氯化物催化剂的场合

(2)用于制造纸浆和造纸工业的蒸煮器和漂白池

(3)烟气脱硫系统中的吸收塔、再加热器、烟气进口挡板、风扇(潮湿)、搅拌器、导流板以及烟道等

(4)用于制造应用于酸性气体环境的设备和部件

(5)乙酸和乙酐反应发生器

(6)硫酸冷凝器

3625镍合金材料的可焊性分析

3.1可焊性分析

625镍合金具有单向组织,焊接会产生焊缝的宏观裂纹和微裂纹。

故Inconel625焊接时最常出现的缺陷是热裂纹,主要原因是由于硫、铅、磷或低熔点金属混入,形成晶间薄膜引起高温下严重脆化而引起的,特别是硫、磷共晶物熔点比镍铁低很多,在焊缝结晶时低熔点共晶物的液态膜残留在晶界区。

另外焊接热输入大,使焊缝接头过热产生粗大晶粒。

在粗大的柱状晶粒边界上集中了一些低熔点共晶体(熔点1435℃),共晶体处于晶粒边界,它们的强度低、脆性大,在较高焊接残余应力的作用下很容易形成热裂纹。

有时还会产生显微裂纹,这种裂纹用一般的X射线探伤仪不易检测到,因此应引起足够的重视。

焊接时还需避免的另一缺陷是气孔,镍合金熔池稠,流动性差,在焊接快速冷却时,极易产生气孔,氧气、氢气、氮气、二氧化碳、一氧化碳气体在熔化的液态镍基合金中溶解度极大,而在固态下溶解度大大减小,镍基合金焊接过程从高温变冷时,气体在熔敷金属中的溶解度也随之下降。

游离出来的气体在流动性差的液态镍中不能在焊缝凝固前完全溢出而形成气孔,气孔的部位往往在熔合线附近。

此外,焊缝和热影响区基体金属有过热倾向,镍的热导率低,电阻率大,在不适当的焊接热循环作用下,焊缝和热影响区基体金属易过热,引起晶粒长大倾向,从而降低了焊接接头的力学性能和耐蚀性能。

晶粒粗大后用一般的热处理工艺是无法改善的。

综上分析,镍合金合金钢的可焊性不是很好,焊接时应采取合理的焊接工艺和相应措施避免出现热裂纹、气孔等缺陷。

3.2焊接方法

考虑到现场施工特点,焊接时采用钨极氩弧焊打底、焊条电弧焊填充盖面的方法。

氩弧焊打底时,为防止合金元素被氧化,背面必须充氩保护。

3.3焊材选用

焊材选用根据焊件的化学成分、力学性能、使用条件和施焊条件进行综合考虑。

625镍合金的焊接,宜选用和母材合金系统相同的焊接材料,焊材选用(见表3)。

Inconel625推荐使用以下焊接材料:

气体保护焊接工艺

NicroferS6020–FM625

W.-Nr.2.4831

SG-NiCr21Mo9Nb

AWSA5.14ERNiCrMo-3

BS2910NA43

手工氩弧焊

W.-Nr.2.4621

EL-NiCr20Mo9Nb

AWSA5.11ENiCrMo-3

手工电弧焊

TiO2-CaF2-Na3AlF6渣系焊条

TiO2-CaO2-CaF2渣系焊条

IN12ENiCaMo-3(AWSAS.11M/SFA-5.11)焊条

W86112焊条

考虑到国内部份生产厂家焊材质量的不稳定性,建议采用进口焊材或上海电力、四川大西洋品牌的焊材。

3.4焊材烘干

焊条使用前应按焊条产品说明书进行烘干。

烘干后的焊条应储存在100~150℃左右的恒温箱内,焊工领用时,应用合格保温筒领取,如领用时间超过4h,应重新烘烤,但重新烘烤次数不得超过2次。

焊条烘烤温度(见表4)。

3.5施工环境

高温管道施工时,焊接环境出现如下情况时,必须采用有效保护措施(如篷布,加热等),方可施焊,否则禁止施焊。

(1)环境温度低于0℃;

(2)手工焊时,风速大于8m/s;钨级氩弧焊时,风速大于2m/s;

(3)空气相对湿度大于90%;

(4)雨、雪天气。

3.6施工准备

3.6.1焊工要求

根据有关规定要求,焊接镍基材料的焊工须按GB50236-1998《现场设备工业管道焊接工程施工及验收规范》中要求的内容、方法和结果进行考试,须按《锅炉压力容器压力管道焊工考试与管理规则》进行焊工考试的组织、监督、发证和持证焊工的管理。

焊接镍基材料的焊工必须按评定合格的焊接工艺进行考试,考试合格并取得相应的资质证方可承担相应焊接工程的施工。

3.6.2焊接工艺卡

现场施焊时,必须依据合格的焊接工艺评定制订焊接工艺卡,指导焊接施工。

3.6.3焊缝组对

(1)对接焊缝坡口形式及尺寸(见图1)。

(2)组对错边量要求

管道或焊件组对时,内壁应平齐,内壁错边量不宜超过0.5mm;外壁错边量不宜超过1.0mm。

(3)定位焊接尺寸

焊口定位焊接采用根部定位焊缝形式,定位焊的焊缝长度、厚度、间距,应能保证焊缝在焊接过程中不开裂。

若用实芯焊丝钨级氩弧焊进行定位焊,则焊缝背面应进行充氮保护;焊缝的长度宜为10~15mm,且不超过壁厚的2/3。

3.6.4焊前注意事项

(1)镍及镍合金的导热性差,焊接时容易过热引起晶粒大,因此焊接操作时应选用较小和焊接电流,焊条最好不横向摆动,收尾时注意填满弧坑以及保持较低的层间温度。

(3)镍非常容易被硫和铅脆化,形成热裂纹,所以除必须严格控制焊条的硫、铅等含量外,焊前应进行认真清理,除去母材表面的油污、油漆、灰尘等脏物。

(4)镍及镍合金焊接时气孔敏感性强,因此焊条中含有适量的铅、钛、锰、镁等脱氧剂,操作时注意控制电弧的长度。

4625镍合金焊接工艺

4.1焊前清理

铅、硫、磷和某些低熔点元素能增加镍合金焊接裂纹倾向,因此,在焊件焊接前,必须完全清除这些杂质。

施工前用角向磨光机把坡口内外两侧表面50mm范围内的油、漆、锈、垢、毛刺等杂物清除干净,且不得有裂纹、夹层等缺陷。

4.2防止产生气孔的措施

(1)选用含铝、钛、铌、锰等脱氧元素的焊丝,一降低焊缝金属中氧的含量。

(2)施焊时尽量缩短电弧长度,一般控制在1.0mm-1.5mm间。

4.3焊接工艺要求

(1)焊接时必须保证焊透和熔合性,保证焊缝质量,为了减少热裂纹,在保证焊透的前提下,尽量采用小的线能量、短电弧,不摆动或小摆动的操作方法。

(2)焊缝多层焊时,采用小电流多层多道焊。

层间温度须控制在100℃以下,层间检查要仔细、清理要彻底,各层各道之间应相互错开。

(3)氩弧焊打底时,背面必须充氩保护,保护措施可采用局部充氩(坡口两内侧贴水溶性)(见图2)。

管道充氩开始时流量适当加大,待管内空气排干净后方可施焊。

焊接时氩气流量逐步降低,避免氩气流量偏大,管内压力偏高而造成焊缝背面在成型时出现内凹或根部未焊透现象。

(4)焊接时层间温度必须严格控制,测量采用红外测温仪,低于100℃时方可进行下一层焊接。

(5)每一层焊道必须清理干净方可进行下一层焊接;焊后及时将焊缝表面的熔渣和飞溅清理干净,焊接过程中缺陷清理用角向磨光机打磨时,必须防止局部热量过高而产生热裂纹。

(6)由于线能量要求小,采用钨极氩弧焊打完底后,焊肉较薄,为保证焊接质量,打完底后先做渗透检查看是否有裂纹,合格后继续用钨极氩弧焊进行焊接,待采用钨极氩弧焊焊完三层后再做渗透检查,合格后方可用焊条电弧焊进行焊接,焊接完毕后清理干净焊缝表面杂物,再进行渗透检查。

(7)焊接中应确保引弧和收弧质量,收弧时应将弧坑填满。

镍合金焊接时,在收弧处易产生弧坑裂纹,收弧后应仔细检弧坑处,发现有微裂纹应打磨除去。

(8)弧焊盖面采用直流正接,ENiCaMo-3焊条适合全位置焊接,运条时,焊条手工电横向摆动不能过大,尽量连弧操作,接头时注意产生弧坑裂纹,收尾用钢板过度连接。

4.4焊接工艺参数

本项目采用的焊接工艺参数(见表5)。

5焊接接头检验与分析

5.1检查要求

(1)外观质量要求符合GB50236-1998《现场设备工业管道焊接工程施工及验收规范》与SH/T3523-1999《石油化工铬镍奥氏体钢,铁镍合金和镍合金管道焊接规程》相关要求。

(2)所有对接焊缝100%射线探伤。

(3)Inconel625打底焊后、钨极氩弧焊焊完后和全部焊接完毕后,必须做100%渗透检测,全部合格后,方可进行下一道工序。

(4)执行无损检测标准:

JB/T4730-2005《承压设备无损检测》。

5.2焊接缺陷处理

(1)返修焊缝缺陷的清理,采用角向磨光机打磨,不允许用碳弧气刨清理缺陷,并修整成适合补焊的形状,确认缺陷已消除后方可补焊。

(2)返修时用钨级氩弧焊,并采用已经评定合格的工艺参数进行施焊。

(3)返修部位应按原检测方法进行检验,其质量要求与原焊缝相同。

(4)同一部位的返修次数不宜超过两次,超过返修应制订措施,经施工单位技术总负责人批准。

6结语

镍基合金具有独特的物理、化学和耐蚀性能,在200~1900℃范围内能抗各种介质的侵蚀,同时具有良好的高温和低温力学性能,但由于价格昂贵因此多用于母材表面堆焊。

本装置高压换热设备的高温高压焊口经过焊前的精心准备、严格的施工过程控制、合理的焊接工艺,以及管道合理组对、安装,整体安装质量非常理想,共射线检测镍基材料焊口12道,拍片72张,出现不合格片1张,合格率为98.6%,成功地完成了镍基材料组对焊接任务,为以后同类材质的焊接积累了宝贵的经验。

【参考文献】

1TSGR0004-2009《固定式压力容器安全技术监察规程》.

2GB150-1998《钢制压力容器》.

3GB50236-1998《现场设备工业管道焊接工程施工及验收规范》.

4JB4708-2000《钢制压力容器焊接工艺评定》.

5JB/T4709-2000《钢制压力容器焊接规程》.

6SH/T3523-2009《石油化工铬镍奥氏体钢、铁镍合金和镍合金管道焊接规程》.

7JB/T4730-2005《承压设备无损检测》.

作者单位:

昆明冶研新材料股份有限公司硅料厂检修车间655000

联系地址:

云南省曲靖市麒麟区西关街建行宿舍2栋3单元302#

作者姓名:

潘喜顺

电子邮件:

pxs2651@

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- Inconel625 低碳镍铬钼铌 合金 焊接 分析

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《初级会计实务》试题题库大全及答案详解.docx

《初级会计实务》试题题库大全及答案详解.docx